Установка для ультразвукового крекінгу вуглеводневих сполук (вуглеводневої сировини)

Формула / Реферат

1. Установка для ультразвукового крекінгу вуглеводневих сполук (вуглеводневої сировини), що містить корпус, виконаний з можливістю організації кавітаційного процесу в вуглеводневій сировині, акустичні ультразвукові випромінювачі в порожнині установки (реактора), вертикальну мішалку (ротаційний змішувач) для забезпечення гідродинаміки псевдозрідженого шару потоку всередині реактора, пристрій для подачі вуглеводневої сировини в зону реакції, пристрій для відбору і виведення цільового продукту яка відрізняється тим, що додатково забезпечена (устаткована) контейнером для каталізатора, каталізатором, розміщеним у контейнері у верхній частині реактора в зоні кавітуючого потоку (течії) в псевдозрідженому вихровому шарі каталізатора, а також пристроями зміни (регулювання) швидкості обертання мішалки (ротаційного змішувача), встановленими в нижній частині реактора, пристроями для подачі водневмісних речовин та їх змішування з вуглеводневою сировиною, при цьому корпус виконаний у вигляді вертикально встановленого подовженого циліндра (Н>D) і забезпечений двома торцевими кришками, встановленими (в корпусі) з можливістю забезпечення вакуумної щільності (герметичності), при цьому верхня торцева кришка виконана з отворами для установки (в них) акустичних ультразвукових випромінювачів, а нижня - для встановлення пристроїв подачі вуглеводневої сировини, водневмісних речовин та їх змішування.

2. Установка за п. 1, яка відрізняється тим, що контейнер з каталізатора з перфорованими верхньою і нижньою кришками виконаний у вигляді кошика, верхнє дно якого забезпечено перфораційними отворами і розміщено у верхній частині реактора, а нижнє дно забезпечене перфораційними отворами і розташоване в нижній частині реактора, стінками є корпус реактора, як каталізатор використана речовина, вибирана з ряду, що складається з гранул, виконаних з інтерметалевої суміші, що включає частки нікелю, паладію, платини і інших металів і неметалів, що мають підвищену хемосорбційну властивість, їх комбінацію.

3. Установка за п. 1, яка відрізняється тим, що гранули каталізатора виконані характерного розміру 160-200 мкм, а кошик для каталізатора - з характерним розміром перфораційних отворів, що становить 120-160 мкм, при цьому кошик виконаний у формі циліндра, як бічні стінки якого використані бічні стінки реактора, а як верхню і нижню основи - щонайменше два сітчасті фільтри з характерним розміром перфораційних отворів, що становить 120-160 мкм, при цьому фільтри своїми бічними поверхнями прикріплені до бічних стінок реактора.

4. Установка за п. 2, яка відрізняється, тим, що корпус виконаний з немагнітного металу, вибираного з ряду, що складається з немагнітної нержавіючої і кислототривкої сталі, алюмінієвих, хромових, нікелевих, мідних сплавів, титану, спеціальних сортів дуралюміну.

5. Установка за п. 1, яка відрізняється тим, акустичні ультразвукові випромінювачі виконані у вигляді п'єзоелектричних, магнітострикційних, п'єзострикційних випромінювачів з можливістю створення вертикально спрямованого стоячого акустичного поля з частотно-енергетичними характеристиками, які забезпечують створення кавітаційного потоку(течії) в псевдозрідженому шарі вуглеводневої сировини, змішаної з гранульованим каталізатором і газорідинними водневмісними добавками з можливістю отримання з нього (чи на його основі) (щонайменше короткочасно) атомарного водню або гідридіонів для зв'язування (стабілізації) вільних радикалів, які утворюються в процесі крекінгу і попередження тим самим, рекомбінації молекул оброблюваної сировини і, як результат - попередження некерованої деструкції молекул сировини в процесі крекінгу.

6. Установка за п. 1, яка відрізняється тим, що водневмісну речовину вибирають з ряду, що складається з молекулярного водню (Н2), газів метанового ряду (метан (СН4), етан (С2Η6), пропан (С3Н8), бутан (С4Н10) та ін. вуглеводневих газів, рідин і твердих розчинних речовин, що містять вуглеводні.

7. Установка за п. 1, яка відрізняється тим, що ультразвукові випромінювачі встановлені в корпусі з можливістю осьового поворотно-поступального переміщення із забезпеченням вакуумної щільності (герметичності) внутрішнього простору реактора.

8. Установка за п. 1, яка відрізняється тим, що пристрій для подання вуглеводневої сировини виконаний у вигляді насоса, забезпеченого електродвигуном, забезпечений фільтром, а пристрій для подання водневмісної речовини у вигляді газорідинного змішувача.

9. Установка за п. 1, яка відрізняється тим, що пристрій для змішування вуглеводневої сировини з водневмісною речовиною виконаний у вигляді (дифузора).

10. Установка за п. 1, яка відрізняється тим, що облаштування для зміни (регулювання) швидкості обертання вертикальної мішалки ротаційного змішувача) виконане у вигляді вертикального вала, у верхній частині якого зафіксована багатолопатева мішалка з можливістю такої зміни швидкості обертання і кута атаки з рідкою сировиною, яка забезпечує зміну рівня суміші вуглеводневої сировини і водневмісної добавки від нижнього до верхнього рівня зони кавітації в потоці (течії) псевдозрідженого шару каталізатора.

11. Установка за п. 1, яка відрізняється тим, що пристрій для відбору, ректифікації і виведення цільового продукту виконаний у вигляді секційної колони ректифікації, вхід якої підключений до зливного патрубка проміжної ємності реактора установки, при цьому кількість секцій в колонці, щонайменше три, а випар в колонці обробленої вуглеводневої сировини виконаний за рахунок енергії НВЧ-генератора, встановленого в нижній частині колонки.

12. Установка за п. 1, яка відрізняється тим, що додатково забезпечена нагрівачами вуглеводневої сировини, розміщеними в корпусі.

13. Установка за п. 1, яка відрізняється тим, що додатково забезпечена (обладнана) двома сітчастими фільтрами, встановленими: один - у верхній частині реактора між кошиком з каталізатором і акустичними ультразвуковими випромінювачами, а другий - в нижній частині реактора між входом у реактор і його центральною частиною, з можливістю запобігання забрудненню каталізатора (у контейнері).

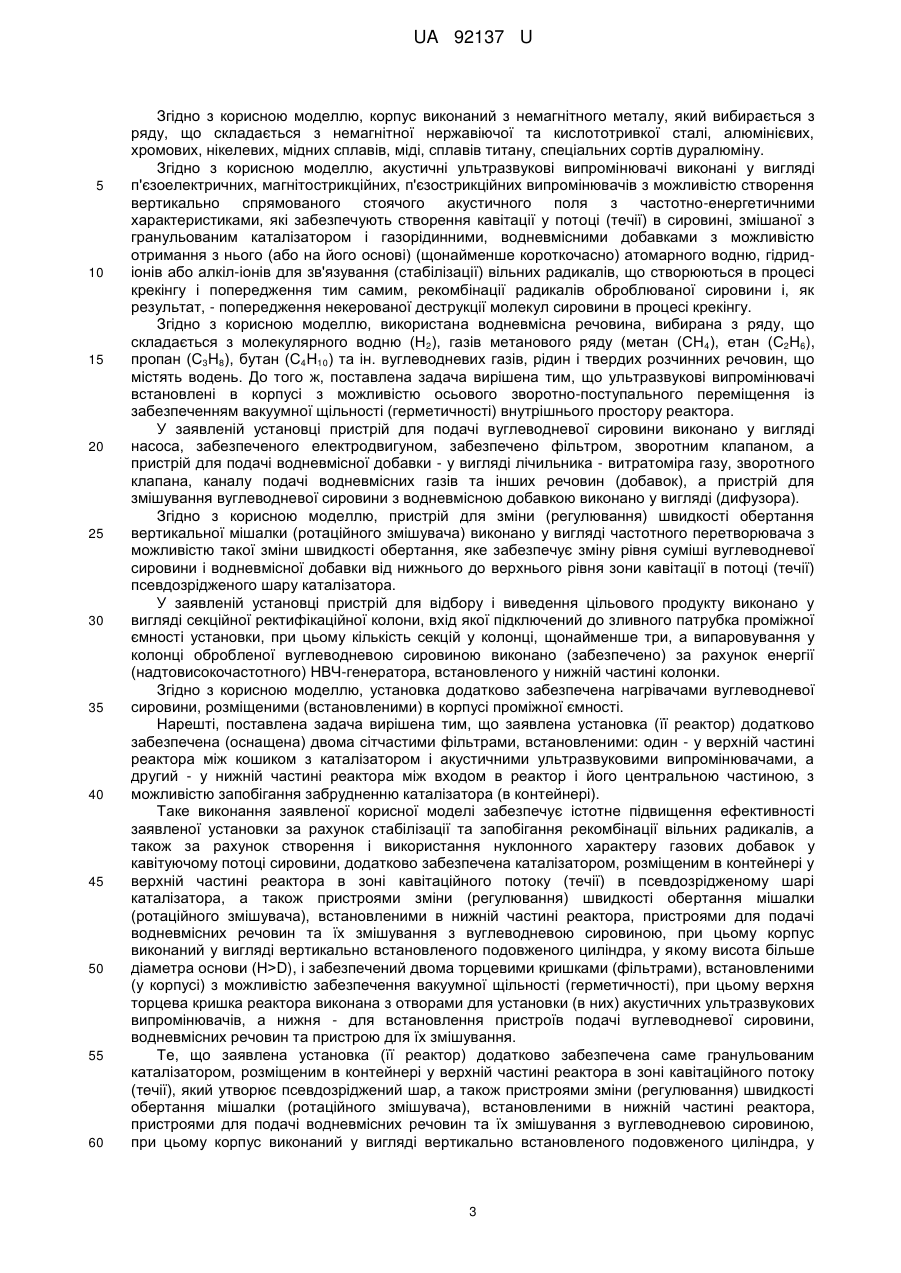

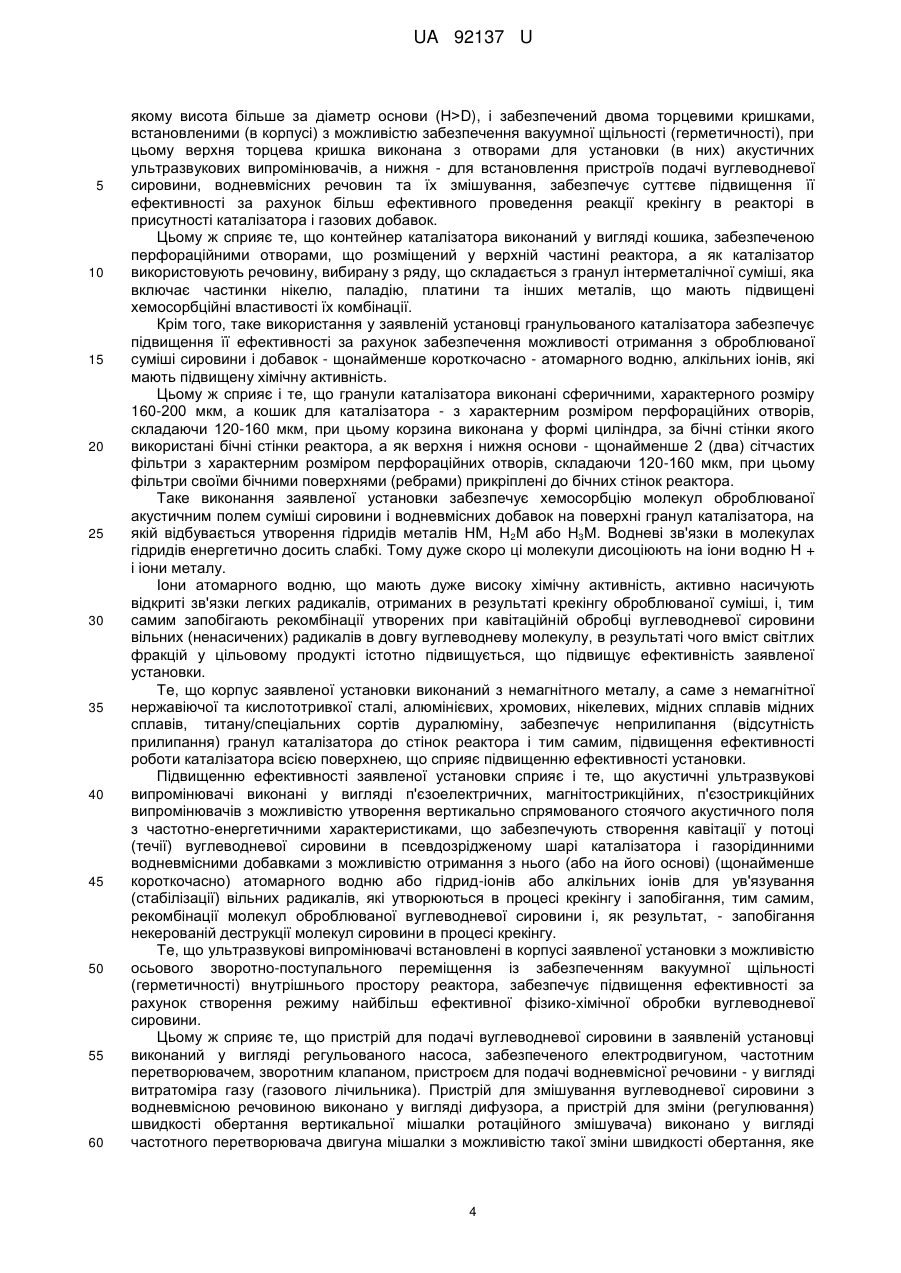

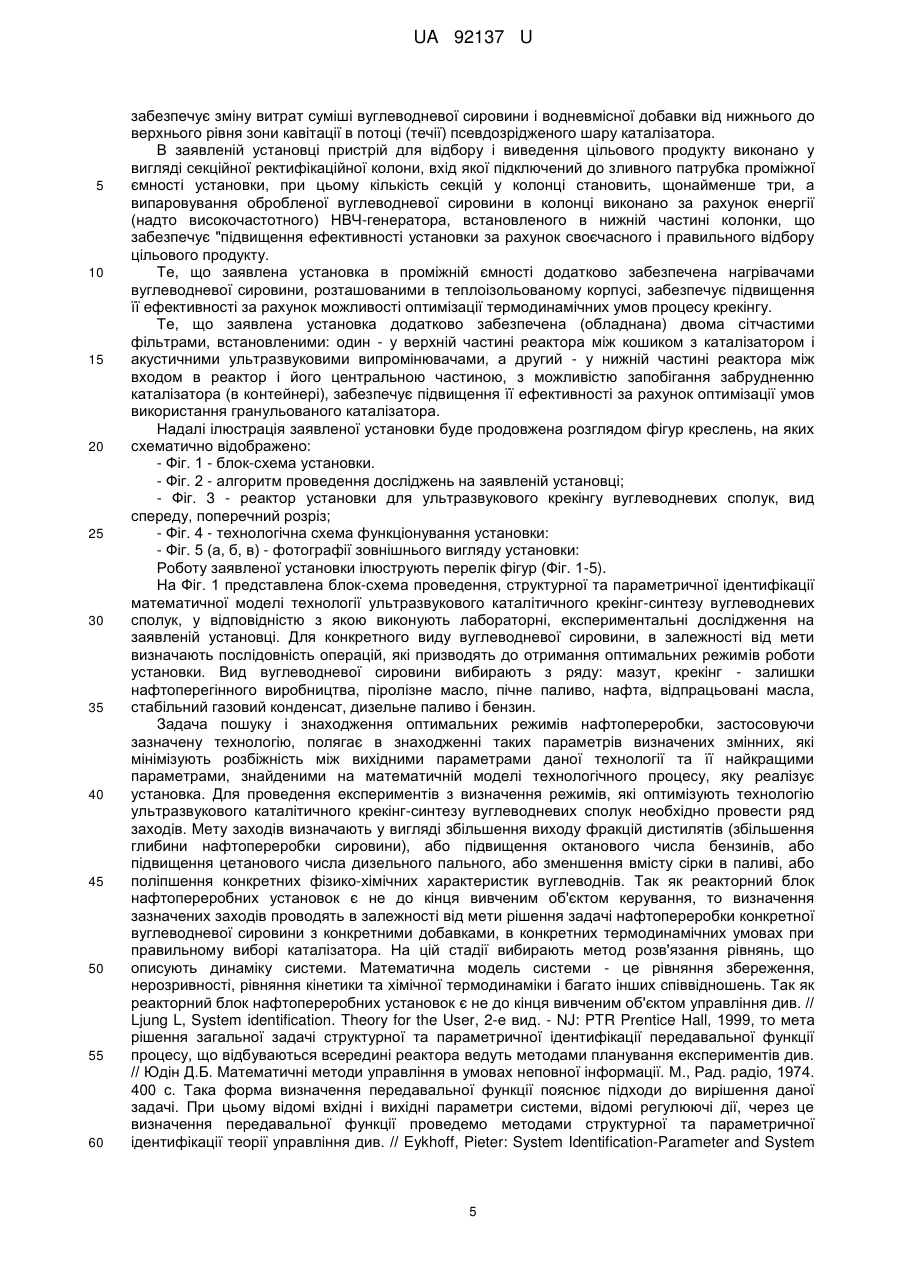

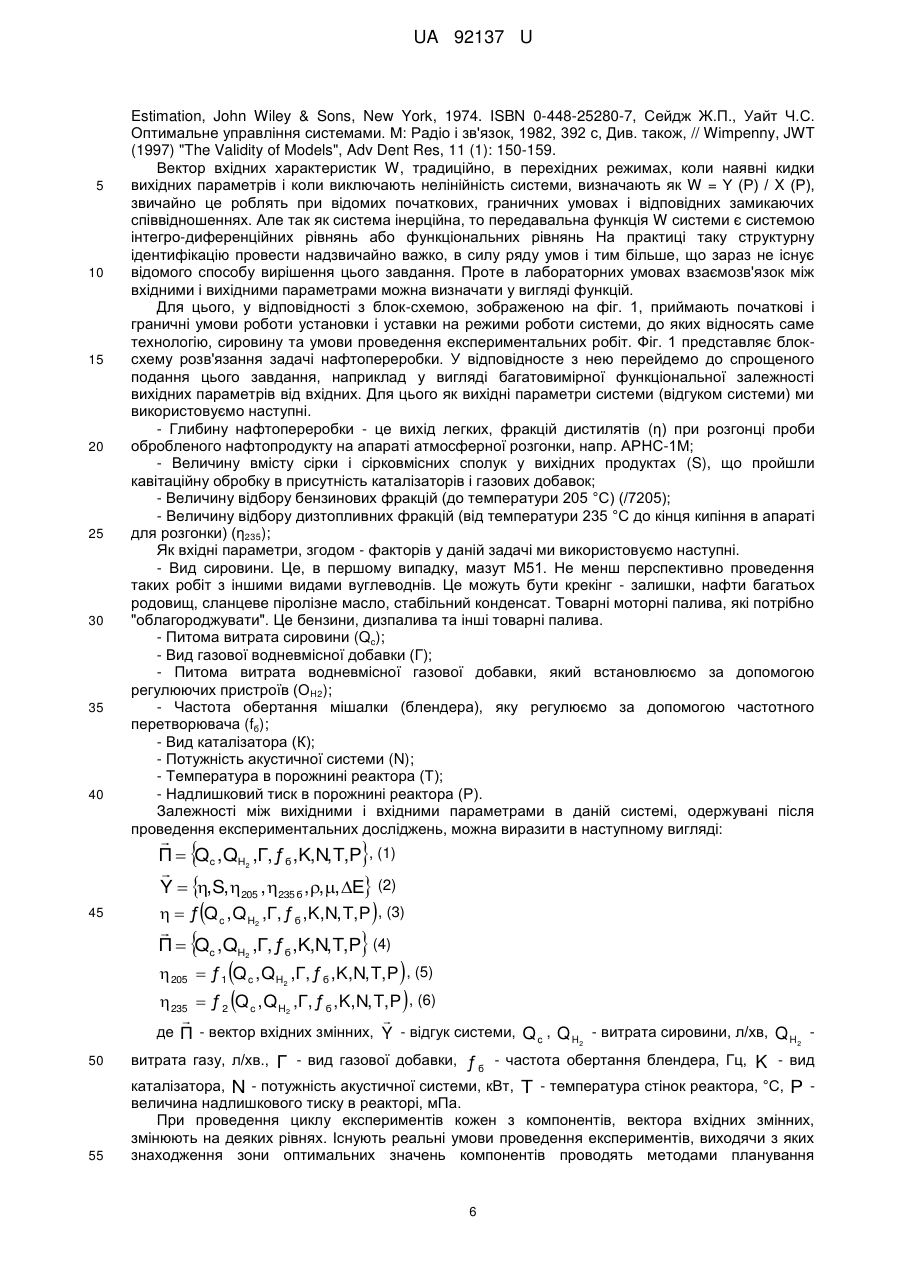

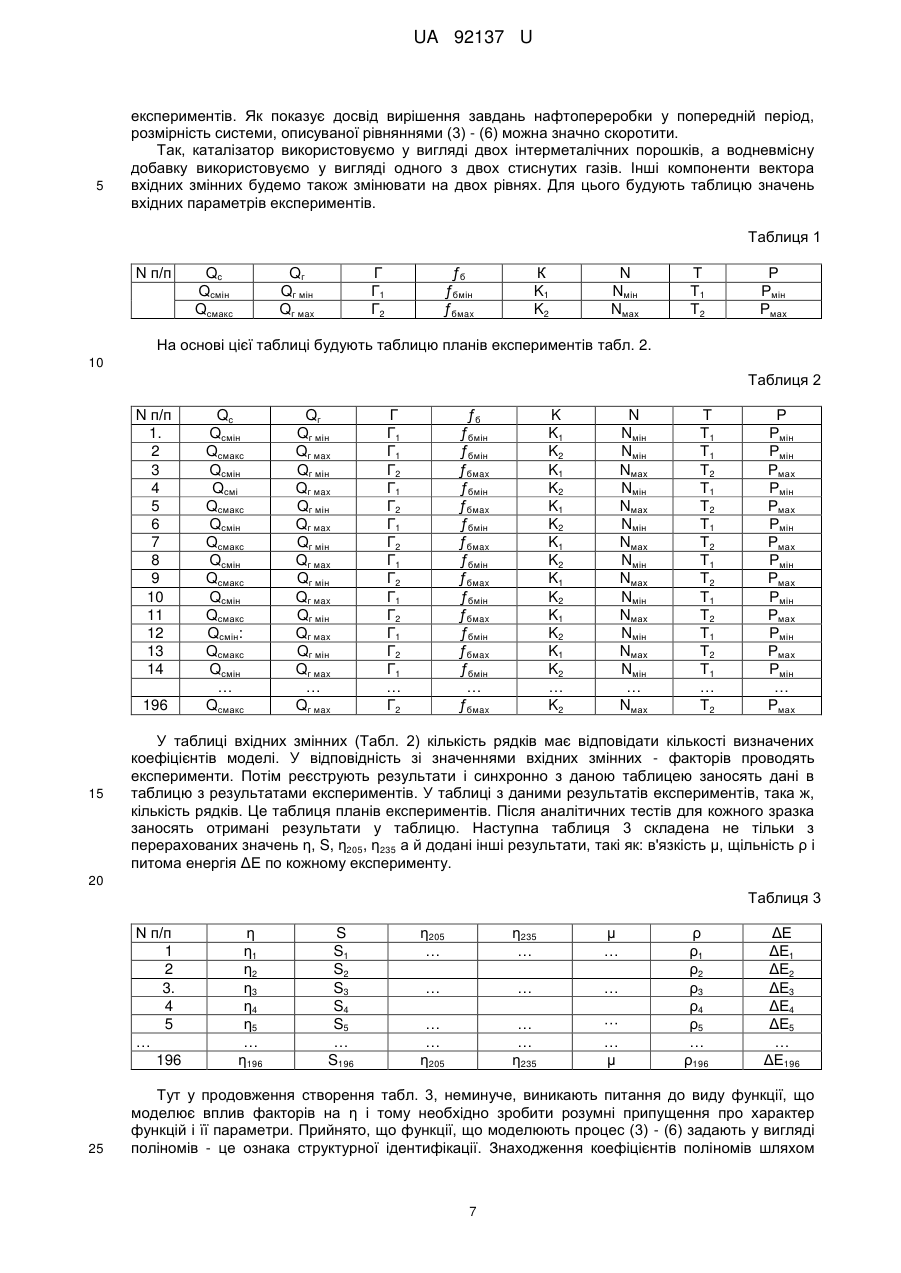

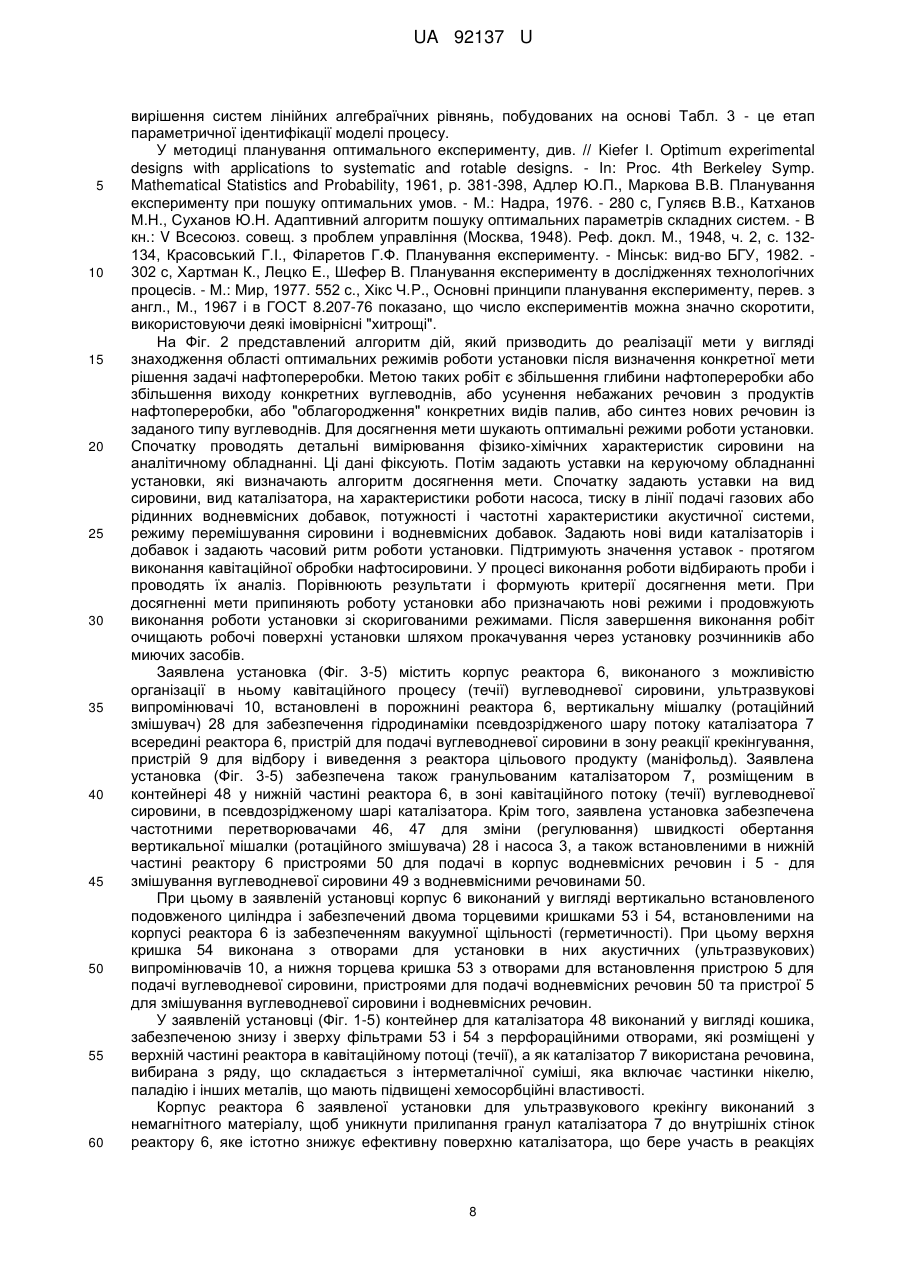

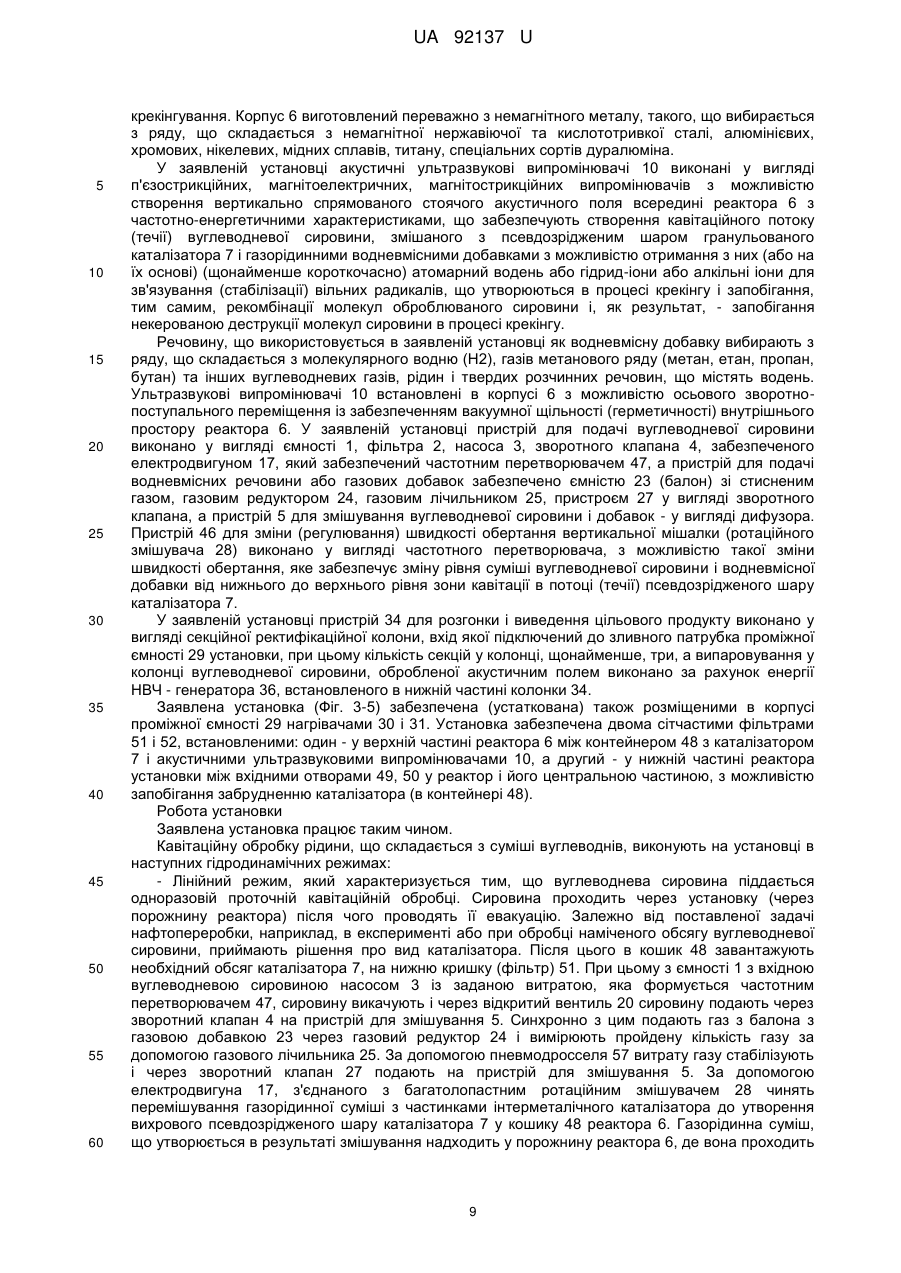

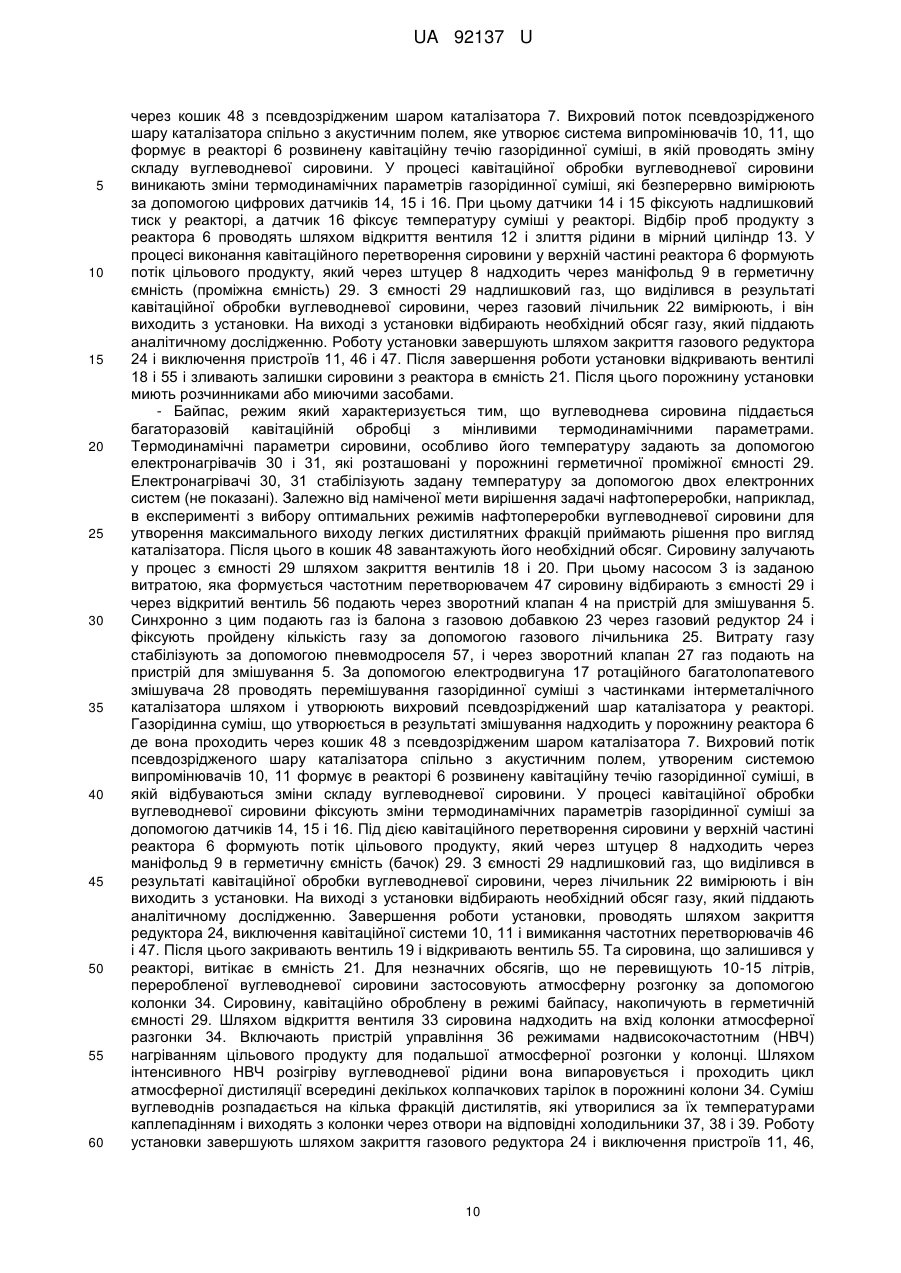

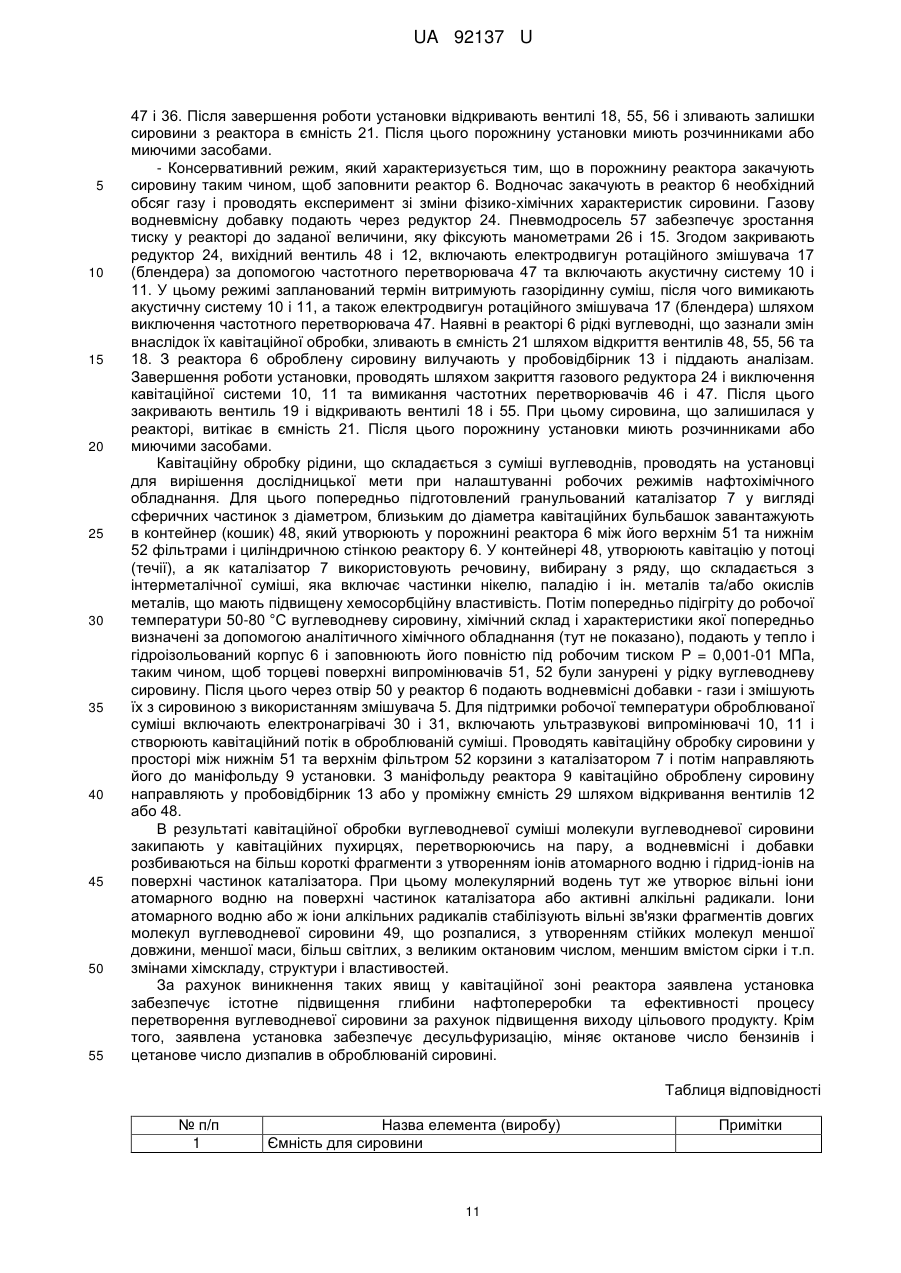

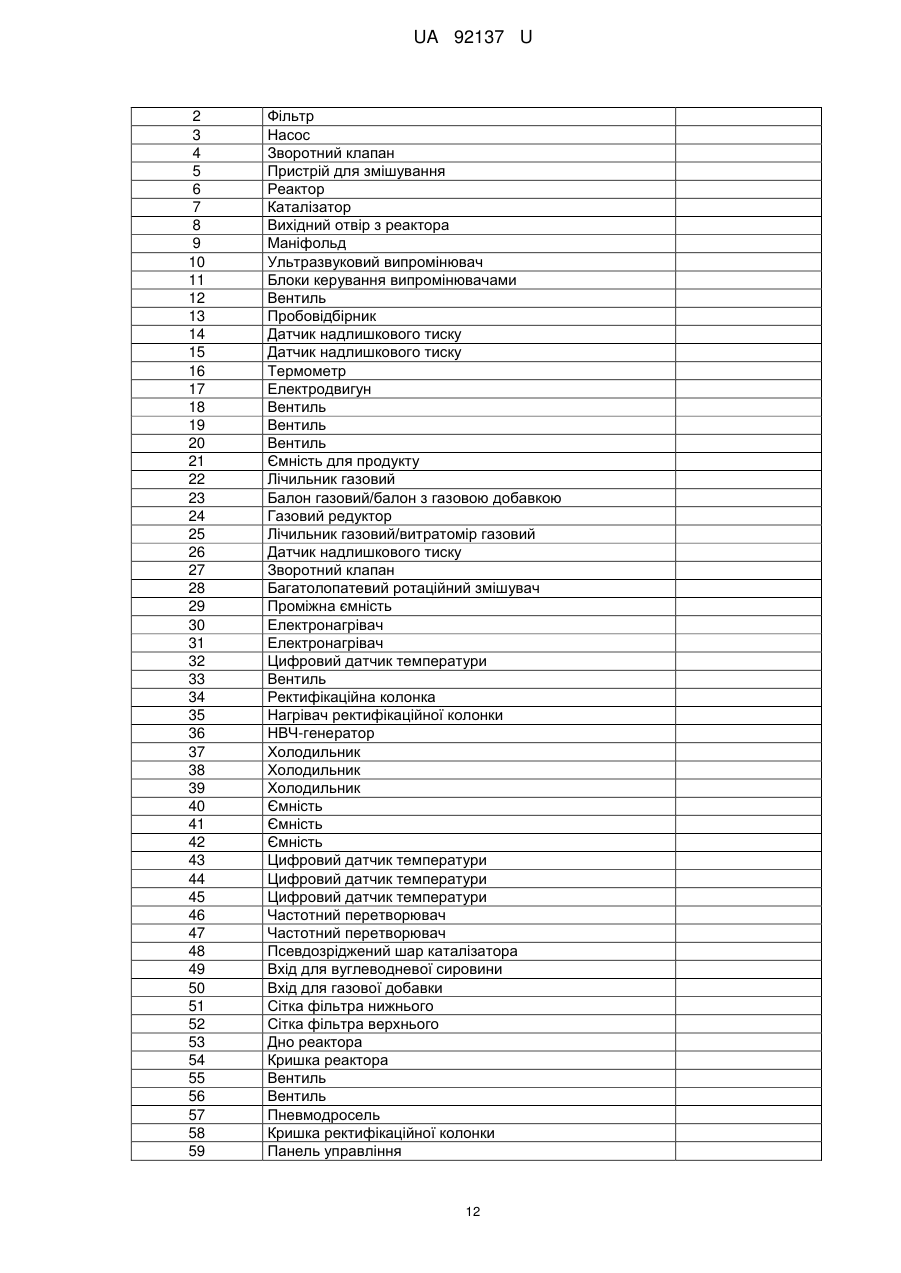

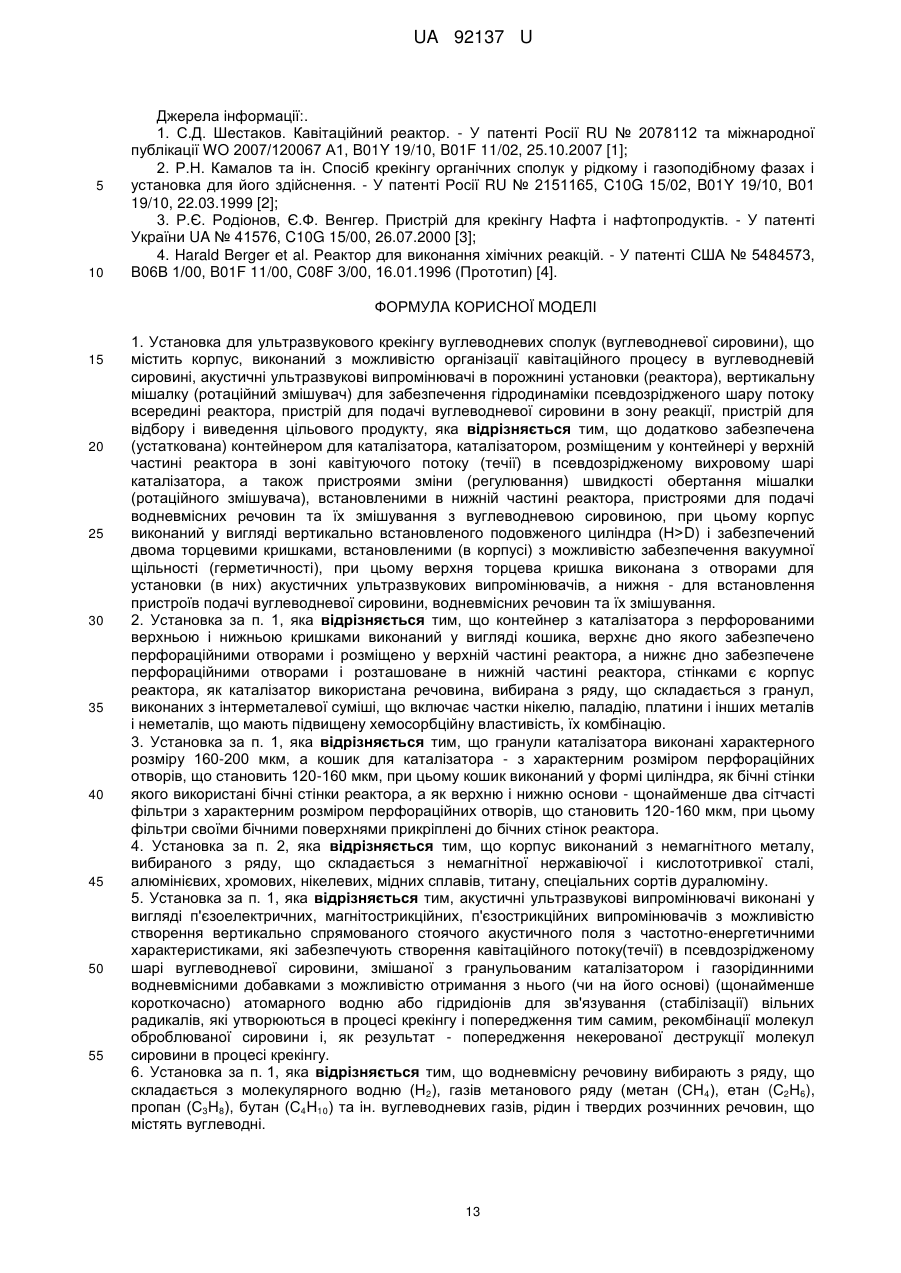

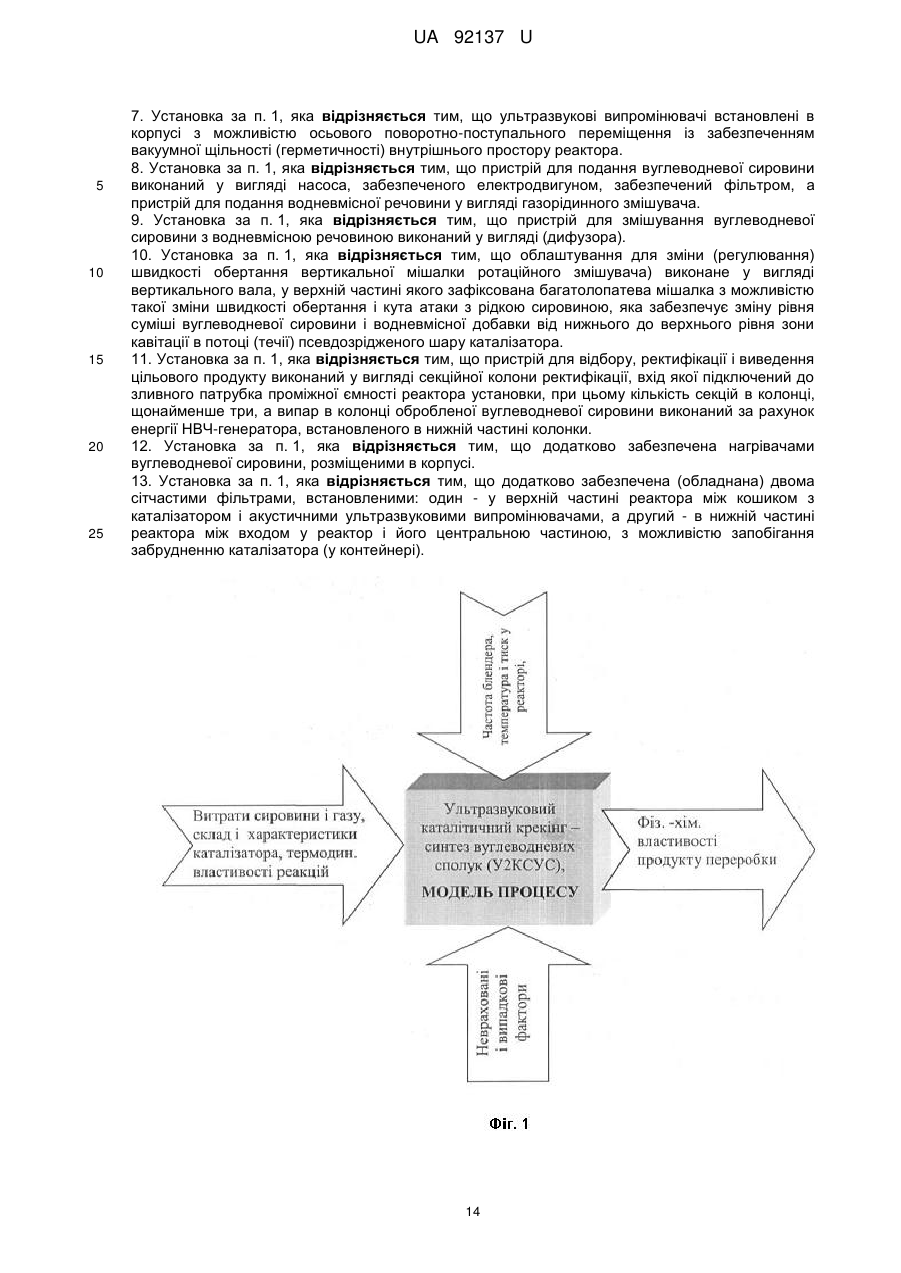

Текст

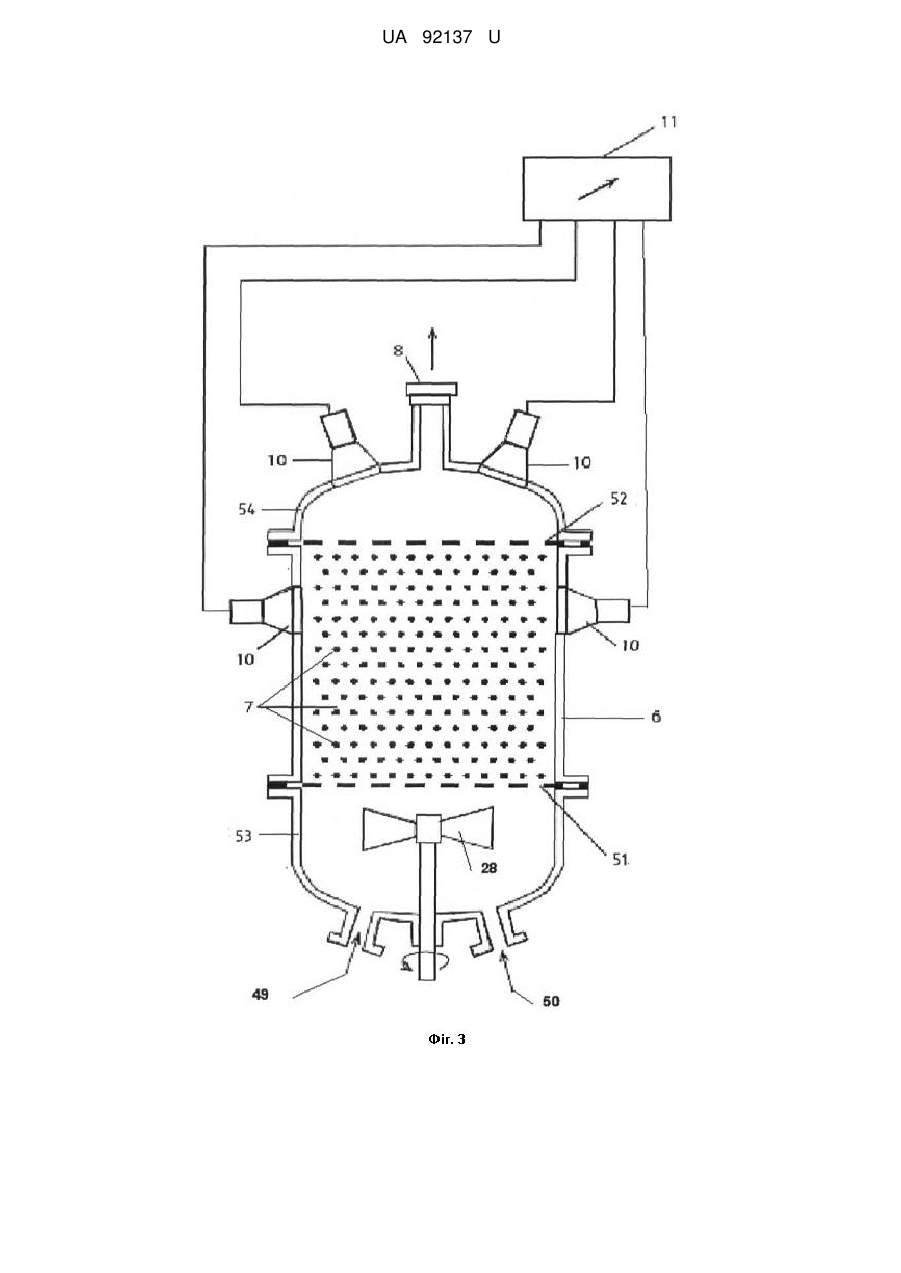

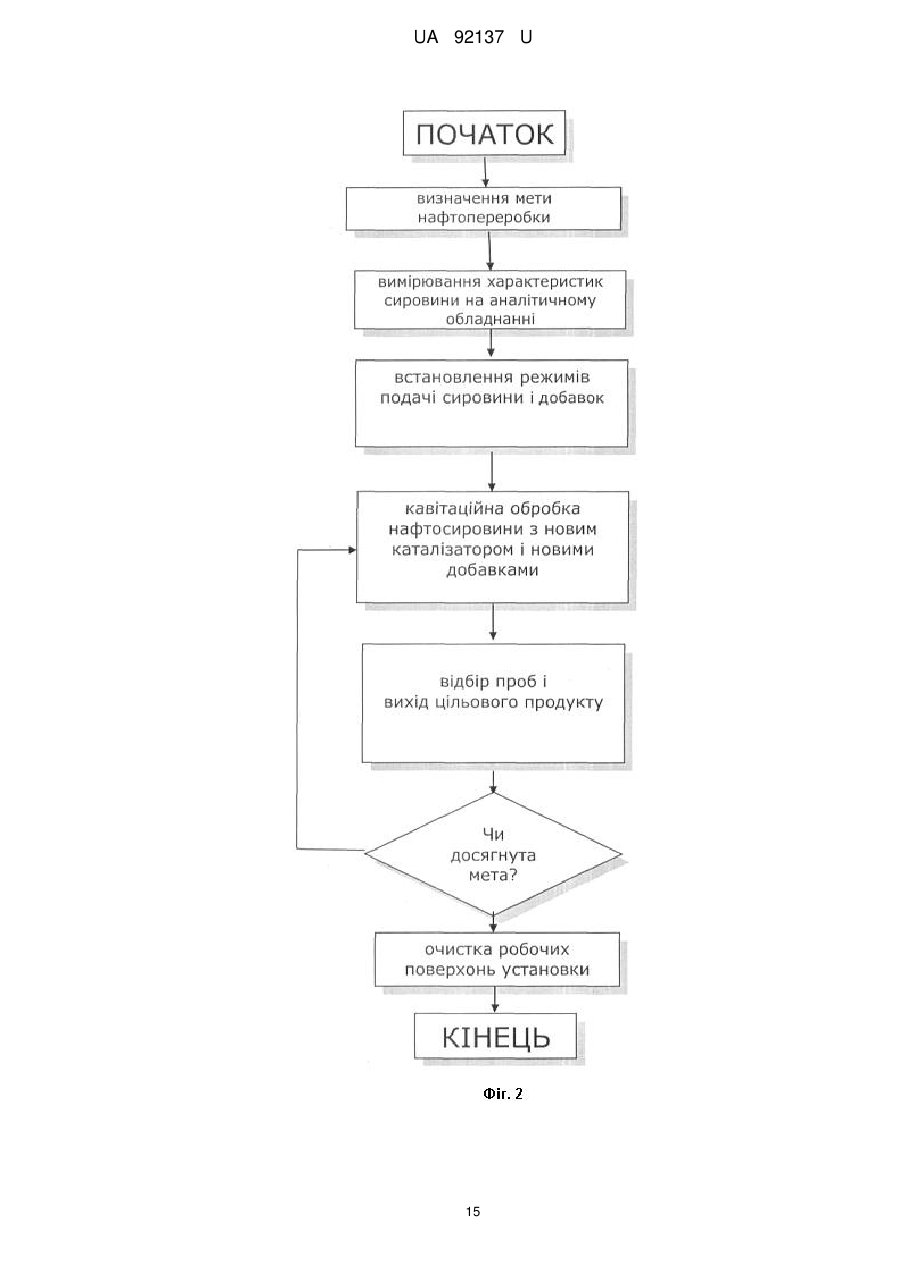

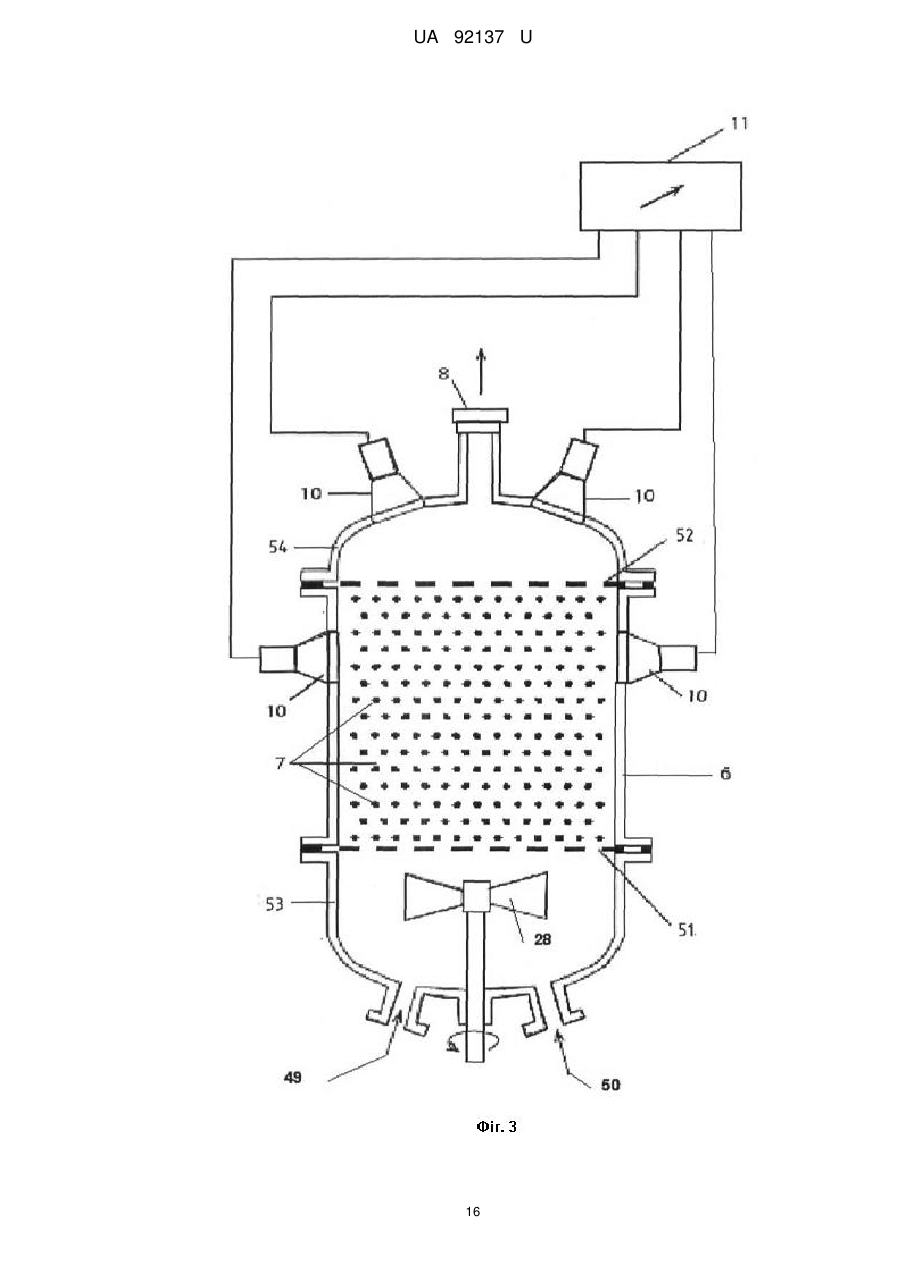

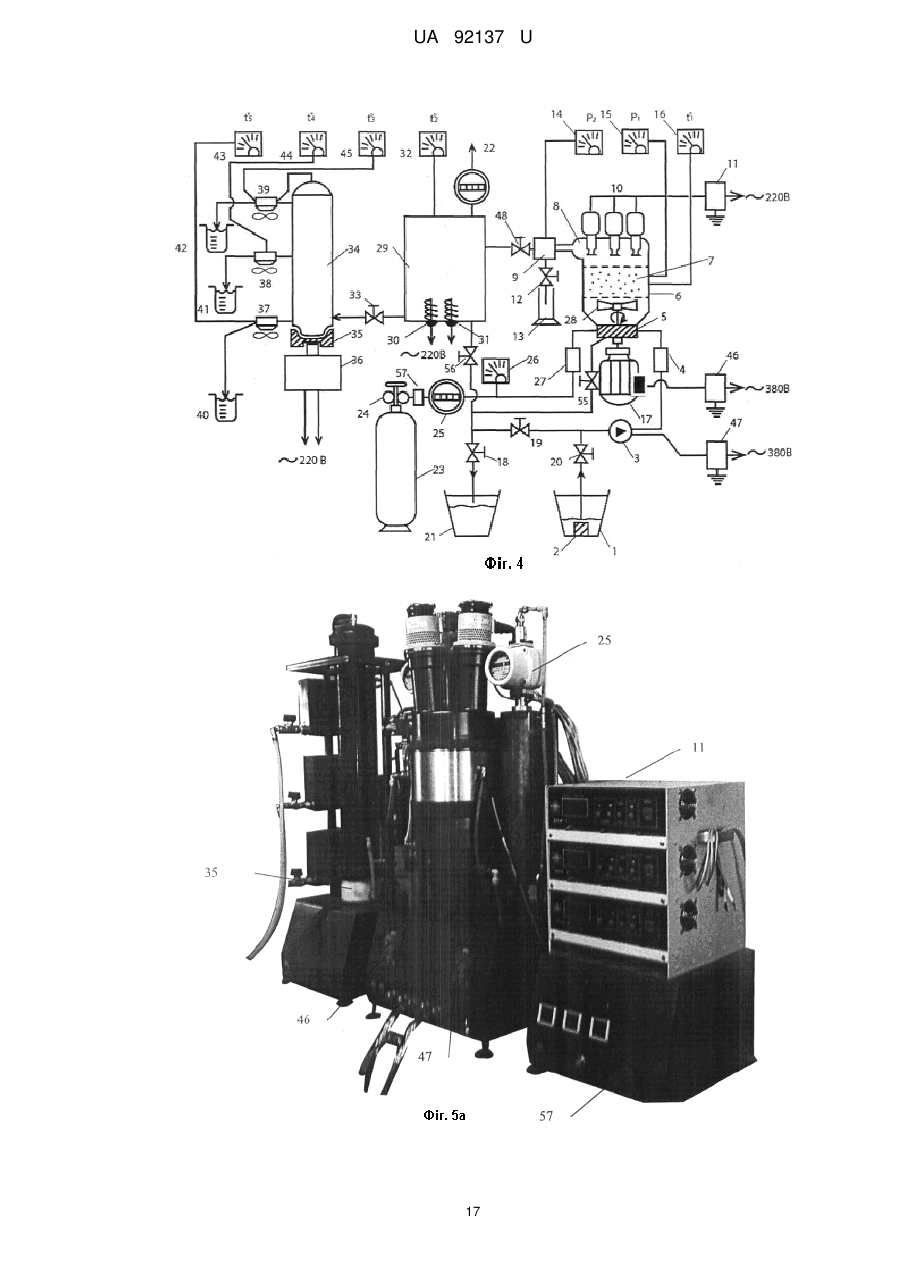

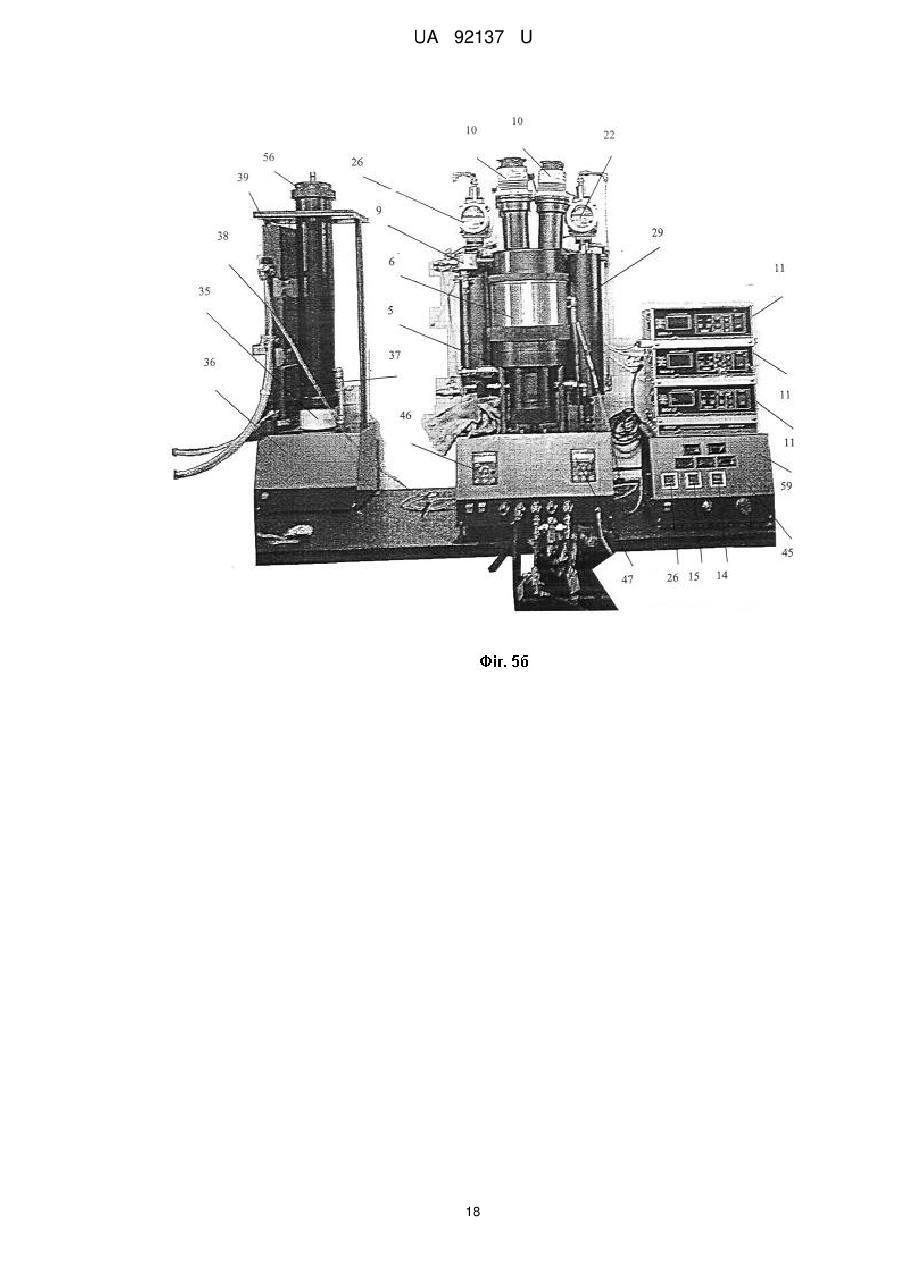

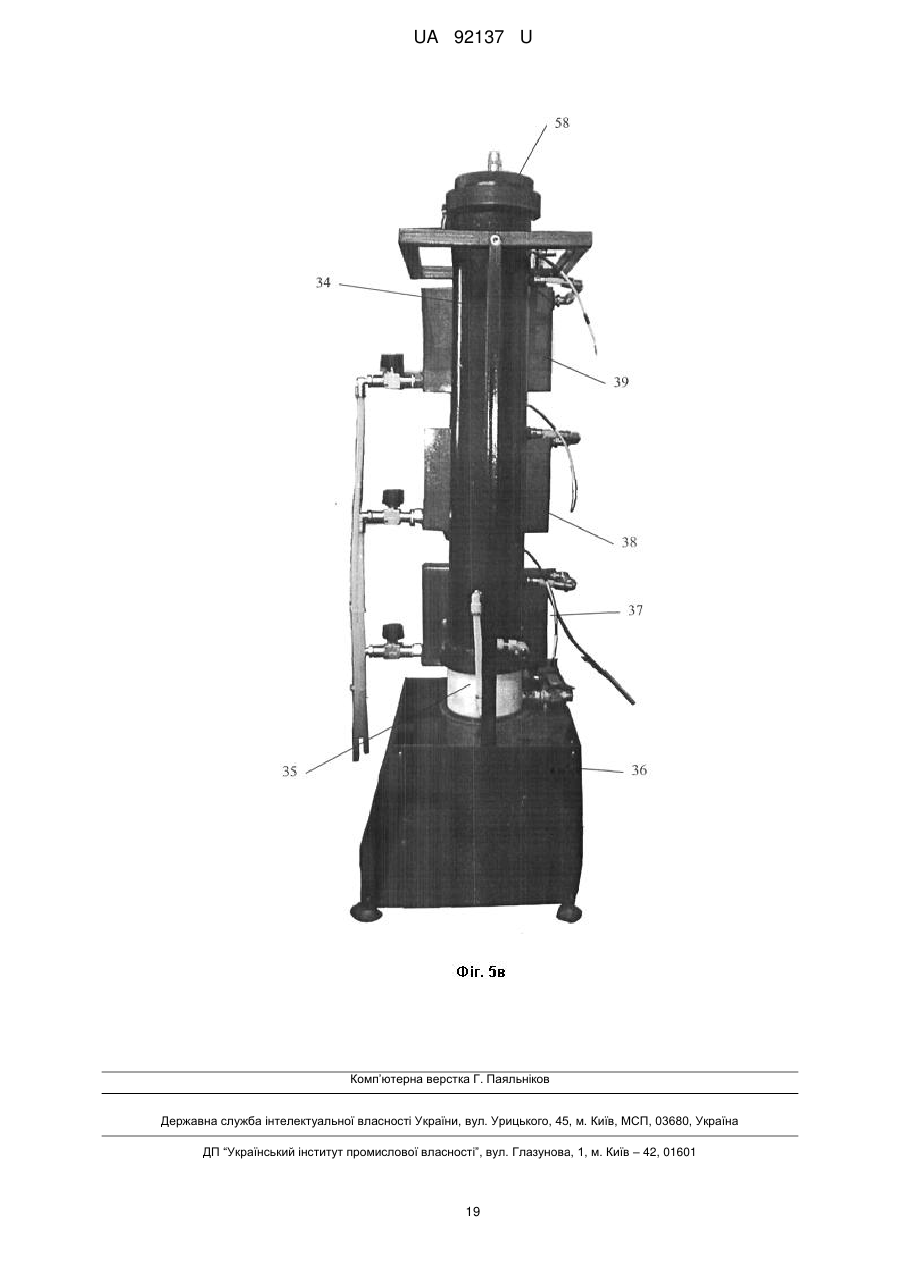

Реферат: Установка для ультразвукового крекінгу вуглеводневих сполук (вуглеводневої сировини), що містить корпус, виконаний з можливістю організації кавітаційного процесу в вуглеводневій сировині, акустичні ультразвукові випромінювачі в порожнині установки (реактора), вертикальну мішалку (ротаційний змішувач) для забезпечення гідродинаміки псевдозрідженого шару потоку всередині реактора, пристрій для подачі вуглеводневої сировини в зону реакції, пристрій для відбору і виведення цільового продукту. Додатково забезпечена контейнером для каталізатора та каталізатором, розміщеним у контейнері у верхній частині реактора в зоні кавітуючого потоку (течії) в псевдозрідженому вихровому шарі каталізатора. Забезпечена пристроями зміни швидкості обертання мішалки, пристроями для подачі водневмісних речовин та їх змішування з вуглеводневою сировиною. При цьому корпус виконаний у вигляді вертикально встановленого подовженого циліндра і забезпечений двома торцевими кришками, встановленими з можливістю забезпечення вакуумної щільності. При цьому верхня торцева кришка виконана з отворами для установки акустичних ультразвукових випромінювачів, а нижня - для встановлення пристроїв подачі вуглеводневої сировини, водневмісних речовин та їх змішування. UA 92137 U (12) UA 92137 U UA 92137 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до установок і пристроїв для трансформації енергії в паро-газорідкій вуглеводневій сировині в тому числі акустичного поля кавітації, що виникає в просторі, розповсюджуються в матеріалі оброблюваної сировини пружних хвиль з метою низькотемпературної дезінтеграції, крекінгування і гомогенізації вуглеводневих сполук (вуглеводневої сировини). Такий механізм розсіювання енергії в рідкій вуглеводневій сировині при його ультразвуковій обробці є надтепловим і реалізує в ньому процеси, властиві фізиці і хімії високих енергій, які супроводжуються виникненням термодинамічно нерівноважних станів. Це дозволяє акумулювати у воді (і, відповідно, в рідкій вуглеводневій сировині) певну кількість енергії за рахунок ізотермічного руйнування його внутрішньої структури, утвореної водневими зв'язками окремих молекул між собою і згодом при релаксації цього нерівноважного стану або при з'єднанні води (рідкої сировини) з інш. речовинами вивільнити цю енергію у вигляді тепла гідратації. Заявлена корисна модель може бути використана в нафтохімічній, хімічній, харчовій, фармацевтичній та парфумерній галузях, а також у медицині та енергетиці. Відома установка для ультразвукового крекінгу вуглеводневих сполук, що містить реактор, виконаний з можливістю організації оптимального у просторі порожнини реактора кавітаційного процесу в вуглеводневій сировині, спеціально розташовані акустичні ультразвукові випромінювачі в порожнині реактора, пристрій для подачі вуглеводневої сировини в зону реакції і пристрій для відбору і виведення цільового продукту, - див. // С.Д. Шестаков. Кавітаційний реактор. - У патенті RU № 2078112 та міжнародної публікації WO 2007/120067 А1, B01Y 19/10, B01F 11/02, 25.10.2007 [1]. Відома установка забезпечує обробку рідких середовищ акустичним (ультразвуковим) полем і дає можливість отримувати з нафти додаткову кількість світлих, більш легких нафтопродуктів за рахунок слабкого поглинання акустичних пружних хвиль, що створює розвинені кавітаційні бульбашки, і обробки ними вуглеводневої сировини, що приводить до розриву зв'язків у молекулах вуглеводневої сировини і створює більш легкі і більш світлі молекули. Відома установка забезпечує як технічний результат збільшення максимального значення щільності потенційної енергії кавітатора шляхом її перерозподілу в обсязі кавітаційного реактора при незмінному обсязі цього реактора, незалежно від статичного тиску всередині реактора і без відповідної зміни об'ємної щільності акустичної потужності. Проте ефективність відомої установки порівняно недостатня. Основною причиною цього є те, що відома установка не запобігає рекомбінації утворених при акустичній обробці вуглеводневої сировини вільних (ненасичених) радикалів в довгу вуглеводневу молекулу, в результаті чого вміст світлих фракцій у цільовому продукті істотно знижується. Відома також установка для ультразвукового крекінгу вуглеводневих сполук, що містить корпус, виконаний з можливістю організації кавітаційного процесу в вуглеводневій сировині, акустичні ультразвукові випромінювачі, встановлені на зовнішній поверхні реактора, пристрій для подачі вуглеводневоїсировини в зону реакції і пристрій для відбору і виведення цільового продукту, - див // Р.Н. Камалов та ін. Спосіб крекінгу органічних сполук у рідкому і газоподібному фазах і установка для його здійснення. - У патенті RU № 2151165, C10G 15/02, B01Y 19/10, В01 19/10, 22.03.1999 [2]. Зазначена відома установка забезпечує ультразвуковий крекінг вуглеводневої сировини у приповерхньому шарі сировини, однак зберігає зазначений недолік, внаслідок чого її ефективність порівняно недостатня, оскільки відома установка не забезпечує можливості запобігти рекомбінації вільних радикалів, які утворилися в результаті ультразвукової обробки вуглеводневої сировини, і повторного утворення довгих молекул органічних сполук. Відома також установка для ультразвукового крекінгу вуглеводневих сполук, що містить корпус, виконаний з можливістю організації кавітаційного процесу в вуглеводневій сировині принаймні на двух частотах, акустичні ультразвукові випромінювачі, встановлені в порожнині реактора, пристрій для подачі вуглеводневої сировини в зону реакції, пристрій для відбору і виведення цільового продукту з реактора - див. // Р.Є. Родіонов, Є.Ф. Венгер. Пристрій для крекінгу нафти і нафтопродуктів. - У патенті України UA № 41576, C10G 15/00, 26.07.2000 [3]. Зазначена відома установка також забезпечує ультразвуковий кавітаційний крекінг вуглеводневої сировини, однак також зберігає зазначений недолік. Тому її ефективність також порівняно недостатня, оскільки відома установка також не забезпечує можливості запобігти рекомбінації вільних радикалів, що утворилися в результаті ультразвукової обробки вуглеводневої сировини, і повторному утворенню довгих молекул органічних сполук. 1 UA 92137 U 5 10 15 20 25 30 35 40 45 50 55 Найбільш близькою до заявленої корисної моделі по своїй технічній суті і досягненню результату є відома установка для ультразвукового крекінгу вуглеводневих сполук, вибрана як найближчий аналог, що містить корпус, виконаний з можливістю організації кавітаційного процесу в вуглеводневій сировині, акустичні ультразвукові випромінювачі в порожнині реактора (реактора), вертикальну мішалку (ротаційний змішувач) для забезпечення гідродинаміки потоку всередині реактора, пристрій для подачі вуглеводневої сировини в зону реакції і пристрій для відбору і виведення цільового продукту, - див. // Harald Berger et. al. Реактор для виконання хімічних реакцій. - У патенті США № 5484573, 16.01.1996, В06В 1/00, C08F 3/00, B01F 11/00 (найближчий аналог) [4]. Відома установка завдяки своїй конструкції забезпечує порівняно більш високу ефективність, внаслідок того, що забезпечується реакція стоячих хвиль з пучностями в центральному стовпі суміші вуглеводневої сировини з вуглецеводневмісними добавками і, як наслідок цього, забезпечується підвищення виходу цільового продукту. Однак основний недолік, зазначений вище, а саме недостатня ефективність внаслідок неможливості запобігти рекомбінації вільних радикалів, що утворилися в процесі ультразвукової кавітаційної обробки вуглеводневої сировини, зберігається через неможливість (утрудненість) забезпечити оптимальні умови передачі кавітуючій молекулі оброблюваної вуглеводневої сировини, необхідної для крекінгу кількості (потенційної і кінетичної) енергії, оскільки температура і тиск в кавітаційній бульбашці мають позамежні значення, що змінюються з дуже великою швидкістю. Це призводить до досить хаотичного розриву вандерваальсових зв'язків у довгих молекулах оброблюваної вуглеводневої сировини і появі більш легких радикалів зі зменшеною молекулярною масою, яка дорівнює приблизно половині маси первинної молекули. Новостворені більш легкі, вільні радикали мають значну енергію, придбану в результаті ультразвукової кавітаційної обробки первинних молекул сировини. Їх зв'язки не заповнені, вони відкриті і знаходяться поблизу один від одного (принаймні спочатку). Тому якщо їх не зв'язати в найкоротший термін, то рано чи пізно вони рекомбінують один з одним з утворенням первинної довгої молекули вуглецеводневмісної сировини. В основу корисної моделі поставлено задача підвищення ефективності відомої установки для ультразвукової обробки вуглеводневої сировини за рахунок запобігання (зменшення) рекомбінації легких вільних радикалів, що утворилися в результаті кавітації. Поставлена задача вирішується тим, що у відомій установці для ультразвукового крекінгу вуглеводневих сполук, що містить корпус, виконаний з можливістю організації кавітаційного процесу в вуглеводневій сировині, акустичні ультразвукові випромінювачі в порожнині реактора, вертикальну мішалку (ротаційний змішувач) для забезпечення гідродинаміки потоку сировини всередині реактора, пристрій для подачі вуглеводневої сировини в зону реакції і пристрій для відбору і виведення цільового продукту, згідно з заявленою корисною моделлю, (вона) додатково забезпечена (забезпечена) каталізатором, розміщеним в контейнері у верхній частині реактора в зоні кавітаційного потоку (течії) для утворення псевдозрідженого шару каталізатора, а також пристроями зміни (регулювання) швидкості обертання мішалки (ротаційного змішувача), встановленого в нижній частині реактора, пристроями для подачі водневмісних речовин та їх змішування з вуглеводневою сировиною. При цьому корпус виконаний у вигляді вертикально встановленого подовженого циліндра, у якому висота більше діаметра основи (Н>D), що забезпечений двома торцевими кришками, встановленими (у корпусі) з можливістю забезпечення вакуумної щільності (герметичності), при цьому верхня торцева кришка виконана: отворами для розташування (у них) акустичних ультразвукових випромінювачів, а нижня - для встановлення пристроїв подачі вуглеводневої сировини, водневмісних речовин та для їх змішування. Згідно з корисною моделлю, перфорований контейнер для каталізатора виконаний у вигляді кошика, забезпеченого кришками з перфораційними отворами, і розміщений у верхній частині реактора, а як каталізатор використано речовину, вибирану з ряду, що складається з гранул, інтерметалічної суміші, що включає сферичні частинки нікелю, паладію, платини та інших металів, які мають підвищені хемосорбційні властивості, їх комбінації. Задача вирішена і тим, що сферичні гранули каталізатора виконані характерного розміру, що становить 160-200 мкм, а кошик для каталізатора виконаний з характерним розміром перфораційних отворів, відповідно складаючи 120-160 мкм. При цьому кошик виконано у формі циліндра, як бічні стінки використані бічні стінки реактора, а як верхні і нижні основи два сітчастих фільтри з характерним розміром перфораційних отворів, складаючи 120-160 мкм. при цьому фільтри своїми бічними поверхнями (ребрами) прикріплені до бічних стінок реактора. 2 UA 92137 U 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з корисною моделлю, корпус виконаний з немагнітного металу, який вибирається з ряду, що складається з немагнітної нержавіючої та кислототривкої сталі, алюмінієвих, хромових, нікелевих, мідних сплавів, міді, сплавів титану, спеціальних сортів дуралюміну. Згідно з корисною моделлю, акустичні ультразвукові випромінювачі виконані у вигляді п'єзоелектричних, магнітострикційних, п'єзострикційних випромінювачів з можливістю створення вертикально спрямованого стоячого акустичного поля з частотно-енергетичними характеристиками, які забезпечують створення кавітації у потоці (течії) в сировині, змішаної з гранульованим каталізатором і газорідинними, водневмісними добавками з можливістю отримання з нього (або на його основі) (щонайменше короткочасно) атомарного водню, гідридіонів або алкіл-іонів для зв'язування (стабілізації) вільних радикалів, що створюються в процесі крекінгу і попередження тим самим, рекомбінації радикалів оброблюваної сировини і, як результат, - попередження некерованої деструкції молекул сировини в процесі крекінгу. Згідно з корисною моделлю, використана водневмісна речовина, вибирана з ряду, що складається з молекулярного водню (Н2), газів метанового ряду (метан (СН4), етан (С2Н6), пропан (С3Н8), бутан (С4Н10) та ін. вуглеводневих газів, рідин і твердих розчинних речовин, що містять водень. До того ж, поставлена задача вирішена тим, що ультразвукові випромінювачі встановлені в корпусі з можливістю осьового зворотно-поступального переміщення із забезпеченням вакуумної щільності (герметичності) внутрішнього простору реактора. У заявленій установці пристрій для подачі вуглеводневої сировини виконано у вигляді насоса, забезпеченого електродвигуном, забезпечено фільтром, зворотним клапаном, а пристрій для подачі водневмісної добавки - у вигляді лічильника - витратоміра газу, зворотного клапана, каналу подачі водневмісних газів та інших речовин (добавок), а пристрій для змішування вуглеводневої сировини з водневмісною добавкою виконано у вигляді (дифузора). Згідно з корисною моделлю, пристрій для зміни (регулювання) швидкості обертання вертикальної мішалки (ротаційного змішувача) виконано у вигляді частотного перетворювача з можливістю такої зміни швидкості обертання, яке забезпечує зміну рівня суміші вуглеводневої сировини і водневмісної добавки від нижнього до верхнього рівня зони кавітації в потоці (течії) псевдозрідженого шару каталізатора. У заявленій установці пристрій для відбору і виведення цільового продукту виконано у вигляді секційної ректифікаційної колони, вхід якої підключений до зливного патрубка проміжної ємності установки, при цьому кількість секцій у колонці, щонайменше три, а випаровування у колонці обробленої вуглеводневою сировиною виконано (забезпечено) за рахунок енергії (надтовисокочастотного) НВЧ-генератора, встановленого у нижній частині колонки. Згідно з корисною моделлю, установка додатково забезпечена нагрівачами вуглеводневої сировини, розміщеними (встановленими) в корпусі проміжної ємності. Нарешті, поставлена задача вирішена тим, що заявлена установка (її реактор) додатково забезпечена (оснащена) двома сітчастими фільтрами, встановленими: один - у верхній частині реактора між кошиком з каталізатором і акустичними ультразвуковими випромінювачами, а другий - у нижній частині реактора між входом в реактор і його центральною частиною, з можливістю запобігання забрудненню каталізатора (в контейнері). Таке виконання заявленої корисної моделі забезпечує істотне підвищення ефективності заявленої установки за рахунок стабілізації та запобігання рекомбінації вільних радикалів, а також за рахунок створення і використання нуклонного характеру газових добавок у кавітуючому потоці сировини, додатково забезпечена каталізатором, розміщеним в контейнері у верхній частині реактора в зоні кавітаційного потоку (течії) в псевдозрідженому шарі каталізатора, а також пристроями зміни (регулювання) швидкості обертання мішалки (ротаційного змішувача), встановленими в нижній частині реактора, пристроями для подачі водневмісних речовин та їх змішування з вуглеводневою сировиною, при цьому корпус виконаний у вигляді вертикально встановленого подовженого циліндра, у якому висота більше діаметра основи (Н>D), і забезпечений двома торцевими кришками (фільтрами), встановленими (у корпусі) з можливістю забезпечення вакуумної щільності (герметичності), при цьому верхня торцева кришка реактора виконана з отворами для установки (в них) акустичних ультразвукових випромінювачів, а нижня - для встановлення пристроїв подачі вуглеводневої сировини, водневмісних речовин та пристрою для їх змішування. Те, що заявлена установка (її реактор) додатково забезпечена саме гранульованим каталізатором, розміщеним в контейнері у верхній частині реактора в зоні кавітаційного потоку (течії), який утворює псевдозріджений шар, а також пристроями зміни (регулювання) швидкості обертання мішалки (ротаційного змішувача), встановленими в нижній частині реактора, пристроями для подачі водневмісних речовин та їх змішування з вуглеводневою сировиною, при цьому корпус виконаний у вигляді вертикально встановленого подовженого циліндра, у 3 UA 92137 U 5 10 15 20 25 30 35 40 45 50 55 60 якому висота більше за діаметр основи (Н>D), і забезпечений двома торцевими кришками, встановленими (в корпусі) з можливістю забезпечення вакуумної щільності (герметичності), при цьому верхня торцева кришка виконана з отворами для установки (в них) акустичних ультразвукових випромінювачів, а нижня - для встановлення пристроїв подачі вуглеводневої сировини, водневмісних речовин та їх змішування, забезпечує суттєве підвищення її ефективності за рахунок більш ефективного проведення реакції крекінгу в реакторі в присутності каталізатора і газових добавок. Цьому ж сприяє те, що контейнер каталізатора виконаний у вигляді кошика, забезпеченою перфораційними отворами, що розміщений у верхній частині реактора, а як каталізатор використовують речовину, вибирану з ряду, що складається з гранул інтерметалічної суміші, яка включає частинки нікелю, паладію, платини та інших металів, що мають підвищені хемосорбційні властивості їх комбінації. Крім того, таке використання у заявленій установці гранульованого каталізатора забезпечує підвищення її ефективності за рахунок забезпечення можливості отримання з оброблюваної суміші сировини і добавок - щонайменше короткочасно - атомарного водню, алкільних іонів, які мають підвищену хімічну активність. Цьому ж сприяє і те, що гранули каталізатора виконані сферичними, характерного розміру 160-200 мкм, а кошик для каталізатора - з характерним розміром перфораційних отворів, складаючи 120-160 мкм, при цьому корзина виконана у формі циліндра, за бічні стінки якого використані бічні стінки реактора, а як верхня і нижня основи - щонайменше 2 (два) сітчастих фільтри з характерним розміром перфораційних отворів, складаючи 120-160 мкм, при цьому фільтри своїми бічними поверхнями (ребрами) прикріплені до бічних стінок реактора. Таке виконання заявленої установки забезпечує хемосорбцію молекул оброблюваної акустичним полем суміші сировини і водневмісних добавок на поверхні гранул каталізатора, на якій відбувається утворення гідридів металів НМ, Н 2М або Н3М. Водневі зв'язки в молекулах гідридів енергетично досить слабкі. Тому дуже скоро ці молекули дисоціюють на іони водню Η + і іони металу. Іони атомарного водню, що мають дуже високу хімічну активність, активно насичують відкриті зв'язки легких радикалів, отриманих в результаті крекінгу оброблюваної суміші, і, тим самим запобігають рекомбінації утворених при кавітаційній обробці вуглеводневої сировини вільних (ненасичених) радикалів в довгу вуглеводневу молекулу, в результаті чого вміст світлих фракцій у цільовому продукті істотно підвищується, що підвищує ефективність заявленої установки. Те, що корпус заявленої установки виконаний з немагнітного металу, а саме з немагнітної нержавіючої та кислототривкої сталі, алюмінієвих, хромових, нікелевих, мідних сплавів мідних сплавів, титану/спеціальних сортів дуралюміну, забезпечує неприлипання (відсутність прилипання) гранул каталізатора до стінок реактора і тим самим, підвищення ефективності роботи каталізатора всією поверхнею, що сприяє підвищенню ефективності установки. Підвищенню ефективності заявленої установки сприяє і те, що акустичні ультразвукові випромінювачі виконані у вигляді п'єзоелектричних, магнітострикційних, п'єзострикційних випромінювачів з можливістю утворення вертикально спрямованого стоячого акустичного поля з частотно-енергетичними характеристиками, що забезпечують створення кавітації у потоці (течії) вуглеводневої сировини в псевдозрідженому шарі каталізатора і газорідинними водневмісними добавками з можливістю отримання з нього (або на його основі) (щонайменше короткочасно) атомарного водню або гідрид-іонів або алкільних іонів для ув'язування (стабілізації) вільних радикалів, які утворюються в процесі крекінгу і запобігання, тим самим, рекомбінації молекул оброблюваної вуглеводневої сировини і, як результат, - запобігання некерованій деструкції молекул сировини в процесі крекінгу. Те, що ультразвукові випромінювачі встановлені в корпусі заявленої установки з можливістю осьового зворотно-поступального переміщення із забезпеченням вакуумної щільності (герметичності) внутрішнього простору реактора, забезпечує підвищення ефективності за рахунок створення режиму найбільш ефективної фізико-хімічної обробки вуглеводневої сировини. Цьому ж сприяє те, що пристрій для подачі вуглеводневої сировини в заявленій установці виконаний у вигляді регульованого насоса, забезпеченого електродвигуном, частотним перетворювачем, зворотним клапаном, пристроєм для подачі водневмісної речовини - у вигляді витратоміра газу (газового лічильника). Пристрій для змішування вуглеводневої сировини з водневмісною речовиною виконано у вигляді дифузора, а пристрій для зміни (регулювання) швидкості обертання вертикальної мішалки ротаційного змішувача) виконано у вигляді частотного перетворювача двигуна мішалки з можливістю такої зміни швидкості обертання, яке 4 UA 92137 U 5 10 15 20 25 30 35 40 45 50 55 60 забезпечує зміну витрат суміші вуглеводневої сировини і водневмісної добавки від нижнього до верхнього рівня зони кавітації в потоці (течії) псевдозрідженого шару каталізатора. В заявленій установці пристрій для відбору і виведення цільового продукту виконано у вигляді секційної ректифікаційної колони, вхід якої підключений до зливного патрубка проміжної ємності установки, при цьому кількість секцій у колонці становить, щонайменше три, а випаровування обробленої вуглеводневої сировини в колонці виконано за рахунок енергії (надто високочастотного) НВЧ-генератора, встановленого в нижній частині колонки, що забезпечує "підвищення ефективності установки за рахунок своєчасного і правильного відбору цільового продукту. Те, що заявлена установка в проміжній ємності додатково забезпечена нагрівачами вуглеводневої сировини, розташованими в теплоізольованому корпусі, забезпечує підвищення її ефективності за рахунок можливості оптимізації термодинамічних умов процесу крекінгу. Те, що заявлена установка додатково забезпечена (обладнана) двома сітчастими фільтрами, встановленими: один - у верхній частині реактора між кошиком з каталізатором і акустичними ультразвуковими випромінювачами, а другий - у нижній частині реактора між входом в реактор і його центральною частиною, з можливістю запобігання забрудненню каталізатора (в контейнері), забезпечує підвищення її ефективності за рахунок оптимізації умов використання гранульованого каталізатора. Надалі ілюстрація заявленої установки буде продовжена розглядом фігур креслень, на яких схематично відображено: - Фіг. 1 - блок-схема установки. - Фіг. 2 - алгоритм проведення досліджень на заявленій установці; - Фіг. 3 - реактор установки для ультразвукового крекінгу вуглеводневих сполук, вид спереду, поперечний розріз; - Фіг. 4 - технологічна схема функціонування установки: - Фіг. 5 (а, б, в) - фотографії зовнішнього вигляду установки: Роботу заявленої установки ілюструють перелік фігур (Фіг. 1-5). На Фіг. 1 представлена блок-схема проведення, структурної та параметричної ідентифікації математичної моделі технології ультразвукового каталітичного крекінг-синтезу вуглеводневих сполук, у відповідністю з якою виконують лабораторні, експериментальні дослідження на заявленій установці. Для конкретного виду вуглеводневої сировини, в залежності від мети визначають послідовність операцій, які призводять до отримання оптимальних режимів роботи установки. Вид вуглеводневої сировини вибирають з ряду: мазут, крекінг - залишки нафтоперегінного виробництва, піролізне масло, пічне паливо, нафта, відпрацьовані масла, стабільний газовий конденсат, дизельне паливо і бензин. Задача пошуку і знаходження оптимальних режимів нафтопереробки, застосовуючи зазначену технологію, полягає в знаходженні таких параметрів визначених змінних, які мінімізують розбіжність між вихідними параметрами даної технології та її найкращими параметрами, знайденими на математичній моделі технологічного процесу, яку реалізує установка. Для проведення експериментів з визначення режимів, які оптимізують технологію ультразвукового каталітичного крекінг-синтезу вуглеводневих сполук необхідно провести ряд заходів. Мету заходів визначають у вигляді збільшення виходу фракцій дистилятів (збільшення глибини нафтопереробки сировини), або підвищення октанового числа бензинів, або підвищення цетанового числа дизельного пального, або зменшення вмісту сірки в паливі, або поліпшення конкретних фізико-хімічних характеристик вуглеводнів. Так як реакторний блок нафтопереробних установок є не до кінця вивченим об'єктом керування, то визначення зазначених заходів проводять в залежності від мети рішення задачі нафтопереробки конкретної вуглеводневої сировини з конкретними добавками, в конкретних термодинамічних умовах при правильному виборі каталізатора. На цій стадії вибирають метод розв'язання рівнянь, що описують динаміку системи. Математична модель системи - це рівняння збереження, нерозривності, рівняння кінетики та хімічної термодинаміки і багато інших співвідношень. Так як реакторний блок нафтопереробних установок є не до кінця вивченим об'єктом управління див. // Ljung L, System identification. Theory for the User, 2-е вид. - NJ: PTR Prentice Hall, 1999, то мета рішення загальної задачі структурної та параметричної ідентифікації передавальної функції процесу, що відбуваються всередині реактора ведуть методами планування експериментів див. // Юдін Д.Б. Математичні методи управління в умовах неповної інформації. М., Рад. радіо, 1974. 400 с. Така форма визначення передавальної функції пояснює підходи до вирішення даної задачі. При цьому відомі вхідні і вихідні параметри системи, відомі регулюючі дії, через це визначення передавальної функції проведемо методами структурної та параметричної ідентифікації теорії управління див. // Eykhoff, Pieter: System Identification-Parameter and System 5 UA 92137 U 5 10 15 20 25 30 35 40 Estimation, John Wiley & Sons, New York, 1974. ISBN 0-448-25280-7, Сейдж Ж.П., Уайт Ч.С. Оптимальне управління системами. М: Радіо і зв'язок, 1982, 392 с, Див. також, // Wimpenny, JWT (1997) "The Validity of Models", Adv Dent Res, 11 (1): 150-159. Вектор вхідних характеристик W, традиційно, в перехідних режимах, коли наявні кидки вихідних параметрів і коли виключають нелінійність системи, визначають як W = Υ (Р) / X (Р), звичайно це роблять при відомих початкових, граничних умовах і відповідних замикаючих співвідношеннях. Але так як система інерційна, то передавальна функція W системи є системою інтегро-диференційних рівнянь або функціональних рівнянь На практиці таку структурну ідентифікацію провести надзвичайно важко, в силу ряду умов і тим більше, що зараз не існує відомого способу вирішення цього завдання. Проте в лабораторних умовах взаємозв'язок між вхідними і вихідними параметрами можна визначати у вигляді функцій. Для цього, у відповідності з блок-схемою, зображеною на фіг. 1, приймають початкові і граничні умови роботи установки і уставки на режими роботи системи, до яких відносять саме технологію, сировину та умови проведення експериментальних робіт. Фіг. 1 представляє блоксхему розв'язання задачі нафтопереробки. У відповідносте з нею перейдемо до спрощеного подання цього завдання, наприклад у вигляді багатовимірної функціональної залежності вихідних параметрів від вхідних. Для цього як вихідні параметри системи (відгуком системи) ми використовуємо наступні. - Глибину нафтопереробки - це вихід легких, фракцій дистилятів (η) при розгонці проби обробленого нафтопродукту на апараті атмосферної розгонки, напр. АРНС-1М; - Величину вмісту сірки і сірковмісних сполук у вихідних продуктах (S), що пройшли кавітаційну обробку в присутність каталізаторів і газових добавок; - Величину відбору бензинових фракцій (до температури 205 °C) (/7205); - Величину відбору дизтопливних фракцій (від температури 235 °C до кінця кипіння в апараті для розгонки) (η235); Як вхідні параметри, згодом - факторів у даній задачі ми використовуємо наступні. - Вид сировини. Це, в першому випадку, мазут М51. Не менш перспективно проведення таких робіт з іншими видами вуглеводнів. Це можуть бути крекінг - залишки, нафти багатьох родовищ, сланцеве піролізне масло, стабільний конденсат. Товарні моторні палива, які потрібно "облагороджувати". Це бензини, дизпалива та інші товарні палива. - Питома витрата сировини (Qc); - Вид газової водневмісної добавки (Г); - Питома витрата водневмісної газової добавки, який встановлюємо за допомогою регулюючих пристроїв (О H2); - Частота обертання мішалки (блендера), яку регулюємо за допомогою частотного перетворювача (fб); - Вид каталізатора (К); - Потужність акустичної системи (N); - Температура в порожнині реактора (Т); - Надлишковий тиск в порожнині реактора (Р). Залежності між вихідними і вхідними параметрами в даній системі, одержувані після проведення експериментальних досліджень, можна виразити в наступному вигляді: П Qc , QH2 ,Г, ƒ б ,K,N, T,P , (1) Y ,S, 205 , 235 б ,,, Е (2) ƒQ c , Q H ,Г, ƒ б ,K,N, T,P , (3) П c , QH2 ,Г, ƒ б ,K,N, T,P (4) Q 45 2 ƒ Q , Q ,K,N, T,P , (6) 205 ƒ 1 Q c , Q H2 ,Г, ƒ б ,K,N, T,P , (5) 235 2 c H2 ,Г, ƒ б де П - вектор вхідних змінних, Y - відгук системи, Q c , Q H - витрата сировини, л/хв, Q H 2 2 Г - вид газової добавки, ƒ б - частота обертання блендера, Гц, K - вид каталізатора, N - потужність акустичної системи, кВт, T - температура стінок реактора, °C, P 50 витрата газу, л/хв., 55 величина надлишкового тиску в реакторі, мПа. При проведення циклу експериментів кожен з компонентів, вектора вхідних змінних, змінюють на деяких рівнях. Існують реальні умови проведення експериментів, виходячи з яких знаходження зони оптимальних значень компонентів проводять методами планування 6 UA 92137 U 5 експериментів. Як показує досвід вирішення завдань нафтопереробки у попередній період, розмірність системи, описуваної рівняннями (3) - (6) можна значно скоротити. Так, каталізатор використовуємо у вигляді двох інтерметалічних порошків, а водневмісну добавку використовуємо у вигляді одного з двох стиснутих газів. Інші компоненти вектора вхідних змінних будемо також змінювати на двох рівнях. Для цього будують таблицю значень вхідних параметрів експериментів. Таблиця 1 N п/п Qc Qсмін Qсмакс Г Г1 Г2 Qг Qг мін Qг мax ƒб ƒбмін ƒбмax К K1 K2 N Nмін Nмах Т Т1 Т2 Ρ Рмін Рмах На основі цієї таблиці будують таблицю планів експериментів табл. 2. 10 Таблиця 2 N п/п 1. 2 3 4 5 6 7 8 9 10 11 12 13 14 196 15 Qc Qсмін Qсмакс Qсмін Qсмі Qсмакс Qсмін Qсмакс Qсмін Qсмакс Qсмін Qсмакс Qсмін: Qсмакс Qсмін … Qсмакс Qг Qг мін Qг мax Qг мін Qг мax Qг мін Qг мax Qг мін Qг мax Qг мін Qг мax Qг мін Qг мax Qг мін Qг мax … Qг мax Г Г1 Г1 Г2 Г1 Г2 Г1 Г2 Г1 Г2 Г1 Г2 Г1 Г2 Г1 … Г2 ƒб ƒбмін ƒбмін ƒбмax ƒбмін ƒбмax ƒбмін ƒбмax ƒбмін ƒбмax ƒбмін ƒбмax ƒбмін ƒбмax ƒбмін … ƒбмax K K1 K2 K1 K2 K1 K2 K1 K2 K1 K2 K1 K2 K1 K2 … K2 N Nмін Nмін Nмах Nмін Nмах Nмін Nмах Nмін Nмах Nмін Nмах Nмін Nмах Nмін … Nмах Τ Т1 Т1 Т2 Т1 Т2 Т1 Т2 Т1 Т2 Т1 Т2 Т1 Т2 Т1 … Т2 Ρ Рмін Рмін Рмах Рмін Рмах Рмін Рмах Рмін Рмах Рмін Рмах Рмін Рмах Рмін … Рмах У таблиці вхідних змінних (Табл. 2) кількість рядків має відповідати кількості визначених коефіцієнтів моделі. У відповідність зі значеннями вхідних змінних - факторів проводять експерименти. Потім реєструють результати і синхронно з даною таблицею заносять дані в таблицю з результатами експериментів. У таблиці з даними результатів експериментів, така ж, кількість рядків. Це таблиця планів експериментів. Після аналітичних тестів для кожного зразка заносять отримані результати у таблицю. Наступна таблиця 3 складена не тільки з перерахованих значень η, S, η205, η235 а й додані інші результати, такі як: в'язкість μ, щільність ρ і питома енергія ΔΕ по кожному експерименту. 20 Таблиця 3 N п/п 1 2 3. 4 5 … 196 25 η η1 η2 η3 η4 η5 … η196 S S1 S2 S3 S4 S5 … S196 η205 … η235 … μ … … … … … … η205 … … η235 ··· … μ ρ ρ1 ρ2 ρ3 ρ4 ρ5 … ρ196 ΔΕ ΔΕ1 ΔΕ2 ΔΕ3 ΔΕ4 ΔΕ5 … ΔΕ196 Тут у продовження створення табл. 3, неминуче, виникають питання до виду функції, що моделює вплив факторів на η і тому необхідно зробити розумні припущення про характер функцій і її параметри. Прийнято, що функції, що моделюють процес (3) - (6) задають у вигляді поліномів - це ознака структурної ідентифікації. Знаходження коефіцієнтів поліномів шляхом 7 UA 92137 U 5 10 15 20 25 30 35 40 45 50 55 60 вирішення систем лінійних алгебраїчних рівнянь, побудованих на основі Табл. 3 - це етап параметричної ідентифікації моделі процесу. У методиці планування оптимального експерименту, див. // Kiefer І. Optimum experimental designs with applications to systematic and rotable designs. - In: Proc. 4th Berkeley Symp. Mathematical Statistics and Probability, 1961, p. 381-398, Адлер Ю.П., Маркова В.В. Планування експерименту при пошуку оптимальних умов. - М.: Надра, 1976. - 280 с, Гуляєв В.В., Катханов М.Н., Суханов Ю.Н. Адаптивний алгоритм пошуку оптимальних параметрів складних систем. - В кн.: V Всесоюз. совещ. з проблем управління (Москва, 1948). Реф. докл. Μ., 1948, ч. 2, с. 132134, Красовський Г.І., Філаретов Г.Ф. Планування експерименту. - Мінськ: вид-во БГУ, 1982. 302 с, Хартман К., Лецко Е., Шефер В. Планування експерименту в дослідженнях технологічних процесів. - М.: Мир, 1977. 552 с., Хікс Ч.P., Основні принципи планування експерименту, перев. з англ., Μ., 1967 і в ГОСТ 8.207-76 показано, що число експериментів можна значно скоротити, використовуючи деякі імовірнісні "хитрощі". На Фіг. 2 представлений алгоритм дій, який призводить до реалізації мети у вигляді знаходження області оптимальних режимів роботи установки після визначення конкретної мети рішення задачі нафтопереробки. Метою таких робіт є збільшення глибини нафтопереробки або збільшення виходу конкретних вуглеводнів, або усунення небажаних речовин з продуктів нафтопереробки, або "облагородження" конкретних видів палив, або синтез нових речовин із заданого типу вуглеводнів. Для досягнення мети шукають оптимальні режими роботи установки. Спочатку проводять детальні вимірювання фізико-хімічних характеристик сировини на аналітичному обладнанні. Ці дані фіксують. Потім задають уставки на керуючому обладнанні установки, які визначають алгоритм досягнення мети. Спочатку задають уставки на вид сировини, вид каталізатора, на характеристики роботи насоса, тиску в лінії подачі газових або рідинних водневмісних добавок, потужності і частотні характеристики акустичної системи, режиму перемішування сировини і водневмісних добавок. Задають нові види каталізаторів і добавок і задають часовий ритм роботи установки. Підтримують значення уставок - протягом виконання кавітаційної обробки нафтосировини. У процесі виконання роботи відбирають проби і проводять їх аналіз. Порівнюють результати і формують критерії досягнення мети. При досягненні мети припиняють роботу установки або призначають нові режими і продовжують виконання роботи установки зі скоригованими режимами. Після завершення виконання робіт очищають робочі поверхні установки шляхом прокачування через установку розчинників або миючих засобів. Заявлена установка (Фіг. 3-5) містить корпус реактора 6, виконаного з можливістю організації в ньому кавітаційного процесу (течії) вуглеводневої сировини, ультразвукові випромінювачі 10, встановлені в порожнині реактора 6, вертикальну мішалку (ротаційний змішувач) 28 для забезпечення гідродинаміки псевдозрідженого шару потоку каталізатора 7 всередині реактора 6, пристрій для подачі вуглеводневої сировини в зону реакції крекінгування, пристрій 9 для відбору і виведення з реактора цільового продукту (маніфольд). Заявлена установка (Фіг. 3-5) забезпечена також гранульованим каталізатором 7, розміщеним в контейнері 48 у нижній частині реактора 6, в зоні кавітаційного потоку (течії) вуглеводневої сировини, в псевдозрідженому шарі каталізатора. Крім того, заявлена установка забезпечена частотними перетворювачами 46, 47 для зміни (регулювання) швидкості обертання вертикальної мішалки (ротаційного змішувача) 28 і насоса 3, а також встановленими в нижній частині реактору 6 пристроями 50 для подачі в корпус водневмісних речовин і 5 - для змішування вуглеводневої сировини 49 з водневмісними речовинами 50. При цьому в заявленій установці корпус 6 виконаний у вигляді вертикально встановленого подовженого циліндра і забезпечений двома торцевими кришками 53 і 54, встановленими на корпусі реактора 6 із забезпеченням вакуумної щільності (герметичності). При цьому верхня кришка 54 виконана з отворами для установки в них акустичних (ультразвукових) випромінювачів 10, а нижня торцева кришка 53 з отворами для встановлення пристрою 5 для подачі вуглеводневої сировини, пристроями для подачі водневмісних речовин 50 та пристрої 5 для змішування вуглеводневої сировини і водневмісних речовин. У заявленій установці (Фіг. 1-5) контейнер для каталізатора 48 виконаний у вигляді кошика, забезпеченою знизу і зверху фільтрами 53 і 54 з перфораційними отворами, які розміщені у верхній частині реактора в кавітаційному потоці (течії), а як каталізатор 7 використана речовина, вибирана з ряду, що складається з інтерметалічної суміші, яка включає частинки нікелю, паладію і інших металів, що мають підвищені хемосорбційні властивості. Корпус реактора 6 заявленої установки для ультразвукового крекінгу виконаний з немагнітного матеріалу, щоб уникнути прилипання гранул каталізатора 7 до внутрішніх стінок реактору 6, яке істотно знижує ефективну поверхню каталізатора, що бере участь в реакціях 8 UA 92137 U 5 10 15 20 25 30 35 40 45 50 55 60 крекінгування. Корпус 6 виготовлений переважно з немагнітного металу, такого, що вибирається з ряду, що складається з немагнітної нержавіючої та кислототривкої сталі, алюмінієвих, хромових, нікелевих, мідних сплавів, титану, спеціальних сортів дуралюміна. У заявленій установці акустичні ультразвукові випромінювачі 10 виконані у вигляді п'єзострикційних, магнітоелектричних, магнітострикційних випромінювачів з можливістю створення вертикально спрямованого стоячого акустичного поля всередині реактора 6 з частотно-енергетичними характеристиками, що забезпечують створення кавітаційного потоку (течії) вуглеводневої сировини, змішаного з псевдозрідженим шаром гранульованого каталізатора 7 і газорідинними водневмісними добавками з можливістю отримання з них (або на їх основі) (щонайменше короткочасно) атомарний водень або гідрид-іони або алкільні іони для зв'язування (стабілізації) вільних радикалів, що утворюються в процесі крекінгу і запобігання, тим самим, рекомбінації молекул оброблюваного сировини і, як результат, - запобігання некерованою деструкції молекул сировини в процесі крекінгу. Речовину, що використовується в заявленій установці як водневмісну добавку вибирають з ряду, що складається з молекулярного водню (Н2), газів метанового ряду (метан, етан, пропан, бутан) та інших вуглеводневих газів, рідин і твердих розчинних речовин, що містять водень. Ультразвукові випромінювачі 10 встановлені в корпусі 6 з можливістю осьового зворотнопоступального переміщення із забезпеченням вакуумної щільності (герметичності) внутрішнього простору реактора 6. У заявленій установці пристрій для подачі вуглеводневої сировини виконано у вигляді ємності 1, фільтра 2, насоса 3, зворотного клапана 4, забезпеченого електродвигуном 17, який забезпечений частотним перетворювачем 47, а пристрій для подачі водневмісних речовини або газових добавок забезпечено ємністю 23 (балон) зі стисненим газом, газовим редуктором 24, газовим лічильником 25, пристроєм 27 у вигляді зворотного клапана, а пристрій 5 для змішування вуглеводневої сировини і добавок - у вигляді дифузора. Пристрій 46 для зміни (регулювання) швидкості обертання вертикальної мішалки (ротаційного змішувача 28) виконано у вигляді частотного перетворювача, з можливістю такої зміни швидкості обертання, яке забезпечує зміну рівня суміші вуглеводневої сировини і водневмісної добавки від нижнього до верхнього рівня зони кавітації в потоці (течії) псевдозрідженого шару каталізатора 7. У заявленій установці пристрій 34 для розгонки і виведення цільового продукту виконано у вигляді секційної ректифікаційної колони, вхід якої підключений до зливного патрубка проміжної ємності 29 установки, при цьому кількість секцій у колонці, щонайменше, три, а випаровування у колонці вуглеводневої сировини, обробленої акустичним полем виконано за рахунок енергії НВЧ - генератора 36, встановленого в нижній частині колонки 34. Заявлена установка (Фіг. 3-5) забезпечена (устаткована) також розміщеними в корпусі проміжної ємності 29 нагрівачами 30 і 31. Установка забезпечена двома сітчастими фільтрами 51 і 52, встановленими: один - у верхній частині реактора 6 між контейнером 48 з каталізатором 7 і акустичними ультразвуковими випромінювачами 10, а другий - у нижній частині реактора установки між вхідними отворами 49, 50 у реактор і його центральною частиною, з можливістю запобігання забрудненню каталізатора (в контейнері 48). Робота установки Заявлена установка працює таким чином. Кавітаційну обробку рідини, що складається з суміші вуглеводнів, виконують на установці в наступних гідродинамічних режимах: - Лінійний режим, який характеризується тим, що вуглеводнева сировина піддається одноразовій проточній кавітаційній обробці. Сировина проходить через установку (через порожнину реактора) після чого проводять її евакуацію. Залежно від поставленої задачі нафтопереробки, наприклад, в експерименті або при обробці наміченого обсягу вуглеводневої сировини, приймають рішення про вид каталізатора. Після цього в кошик 48 завантажують необхідний обсяг каталізатора 7, на нижню кришку (фільтр) 51. При цьому з ємності 1 з вхідною вуглеводневою сировиною насосом 3 із заданою витратою, яка формується частотним перетворювачем 47, сировину викачують і через відкритий вентиль 20 сировину подають через зворотний клапан 4 на пристрій для змішування 5. Синхронно з цим подають газ з балона з газовою добавкою 23 через газовий редуктор 24 і вимірюють пройдену кількість газу за допомогою газового лічильника 25. За допомогою пневмодросселя 57 витрату газу стабілізують і через зворотний клапан 27 подають на пристрій для змішування 5. За допомогою електродвигуна 17, з'єднаного з багатолопастним ротаційним змішувачем 28 чинять перемішування газорідинної суміші з частинками інтерметалічного каталізатора до утворення вихрового псевдозрідженого шару каталізатора 7 у кошику 48 реактора 6. Газорідинна суміш, що утворюється в результаті змішування надходить у порожнину реактора 6, де вона проходить 9 UA 92137 U 5 10 15 20 25 30 35 40 45 50 55 60 через кошик 48 з псевдозрідженим шаром каталізатора 7. Вихровий поток псевдозрідженого шару каталізатора спільно з акустичним полем, яке утворює система випромінювачів 10, 11, що формує в реакторі 6 розвинену кавітаційну течію газорідинної суміші, в якій проводять зміну складу вуглеводневої сировини. У процесі кавітаційної обробки вуглеводневої сировини виникають зміни термодинамічних параметрів газорідинної суміші, які безперервно вимірюють за допомогою цифрових датчиків 14, 15 і 16. При цьому датчики 14 і 15 фіксують надлишковий тиск у реакторі, а датчик 16 фіксує температуру суміші у реакторі. Відбір проб продукту з реактора 6 проводять шляхом відкриття вентиля 12 і злиття рідини в мірний циліндр 13. У процесі виконання кавітаційного перетворення сировини у верхній частині реактора 6 формують потік цільового продукту, який через штуцер 8 надходить через маніфольд 9 в герметичну ємність (проміжна ємність) 29. З ємності 29 надлишковий газ, що виділився в результаті кавітаційної обробки вуглеводневої сировини, через газовий лічильник 22 вимірюють, і він виходить з установки. На виході з установки відбирають необхідний обсяг газу, який піддають аналітичному дослідженню. Роботу установки завершують шляхом закриття газового редуктора 24 і виключення пристроїв 11, 46 і 47. Після завершення роботи установки відкривають вентилі 18 і 55 і зливають залишки сировини з реактора в ємність 21. Після цього порожнину установки миють розчинниками або миючими засобами. - Байпас, режим який характеризується тим, що вуглеводнева сировина піддається багаторазовій кавітаційній обробці з мінливими термодинамічними параметрами. Термодинамічні параметри сировини, особливо його температуру задають за допомогою електронагрівачів 30 і 31, які розташовані у порожнині герметичної проміжної ємності 29. Електронагрівачі 30, 31 стабілізують задану температуру за допомогою двох електронних систем (не показані). Залежно від наміченої мети вирішення задачі нафтопереробки, наприклад, в експерименті з вибору оптимальних режимів нафтопереробки вуглеводневої сировини для утворення максимального виходу легких дистилятних фракцій приймають рішення про вигляд каталізатора. Після цього в кошик 48 завантажують його необхідний обсяг. Сировину залучають у процес з ємності 29 шляхом закриття вентилів 18 і 20. При цьому насосом 3 із заданою витратою, яка формується частотним перетворювачем 47 сировину відбирають з ємності 29 і через відкритий вентиль 56 подають через зворотний клапан 4 на пристрій для змішування 5. Синхронно з цим подають газ із балона з газовою добавкою 23 через газовий редуктор 24 і фіксують пройдену кількість газу за допомогою газового лічильника 25. Витрату газу стабілізують за допомогою пневмодроселя 57, і через зворотний клапан 27 газ подають на пристрій для змішування 5. За допомогою електродвигуна 17 ротаційного багатолопатевого змішувача 28 проводять перемішування газорідинної суміші з частинками інтерметалічного каталізатора шляхом і утворюють вихровий псевдозріджений шар каталізатора у реакторі. Газорідинна суміш, що утворюється в результаті змішування надходить у порожнину реактора 6 де вона проходить через кошик 48 з псевдозрідженим шаром каталізатора 7. Вихровий потік псевдозрідженого шару каталізатора спільно з акустичним полем, утвореним системою випромінювачів 10, 11 формує в реакторі 6 розвинену кавітаційну течію газорідинної суміші, в якій відбуваються зміни складу вуглеводневої сировини. У процесі кавітаційної обробки вуглеводневої сировини фіксують зміни термодинамічних параметрів газорідинної суміші за допомогою датчиків 14, 15 і 16. Під дією кавітаційного перетворення сировини у верхній частині реактора 6 формують потік цільового продукту, який через штуцер 8 надходить через маніфольд 9 в герметичну ємність (бачок) 29. З ємності 29 надлишковий газ, що виділився в результаті кавітаційної обробки вуглеводневої сировини, через лічильник 22 вимірюють і він виходить з установки. На виході з установки відбирають необхідний обсяг газу, який піддають аналітичному дослідженню. Завершення роботи установки, проводять шляхом закриття редуктора 24, виключення кавітаційної системи 10, 11 і вимикання частотних перетворювачів 46 і 47. Після цього закривають вентиль 19 і відкривають вентиль 55. Та сировина, що залишився у реакторі, витікає в ємність 21. Для незначних обсягів, що не перевищують 10-15 літрів, переробленої вуглеводневої сировини застосовують атмосферну розгонку за допомогою колонки 34. Сировину, кавітаційно оброблену в режимі байпасу, накопичують в герметичній ємності 29. Шляхом відкриття вентиля 33 сировина надходить на вхід колонки атмосферної разгонки 34. Включають пристрій управління 36 режимами надвисокочастотним (НВЧ) нагріванням цільового продукту для подальшої атмосферної розгонки у колонці. Шляхом інтенсивного НВЧ розігріву вуглеводневої рідини вона випаровується і проходить цикл атмосферної дистиляції всередині декількох колпачкових тарілок в порожнині колони 34. Суміш вуглеводнів розпадається на кілька фракцій дистилятів, які утворилися за їх температурами каплепадінням і виходять з колонки через отвори на відповідні холодильники 37, 38 і 39. Роботу установки завершують шляхом закриття газового редуктора 24 і виключення пристроїв 11, 46, 10 UA 92137 U 5 10 15 20 25 30 35 40 45 50 55 47 і 36. Після завершення роботи установки відкривають вентилі 18, 55, 56 і зливають залишки сировини з реактора в ємність 21. Після цього порожнину установки миють розчинниками або миючими засобами. - Консервативний режим, який характеризується тим, що в порожнину реактора закачують сировину таким чином, щоб заповнити реактор 6. Водночас закачують в реактор 6 необхідний обсяг газу і проводять експеримент зі зміни фізико-хімічних характеристик сировини. Газову водневмісну добавку подають через редуктор 24. Пневмодросель 57 забезпечує зростання тиску у реакторі до заданої величини, яку фіксують манометрами 26 і 15. Згодом закривають редуктор 24, вихідний вентиль 48 і 12, включають електродвигун ротаційного змішувача 17 (блендера) за допомогою частотного перетворювача 47 та включають акустичну систему 10 і 11. У цьому режимі запланований термін витримують газорідинну суміш, після чого вимикають акустичну систему 10 і 11, а також електродвигун ротаційного змішувача 17 (блендера) шляхом виключення частотного перетворювача 47. Наявні в реакторі 6 рідкі вуглеводні, що зазнали змін внаслідок їх кавітаційної обробки, зливають в ємність 21 шляхом відкриття вентилів 48, 55, 56 та 18. З реактора 6 оброблену сировину вилучають у пробовідбірник 13 і піддають аналізам. Завершення роботи установки, проводять шляхом закриття газового редуктора 24 і виключення кавітаційної системи 10, 11 та вимикання частотних перетворювачів 46 і 47. Після цього закривають вентиль 19 і відкривають вентилі 18 і 55. При цьому сировина, що залишилася у реакторі, витікає в ємність 21. Після цього порожнину установки миють розчинниками або миючими засобами. Кавітаційну обробку рідини, що складається з суміші вуглеводнів, проводять на установці для вирішення дослідницької мети при налаштуванні робочих режимів нафтохімічного обладнання. Для цього попередньо підготовлений гранульований каталізатор 7 у вигляді сферичних частинок з діаметром, близьким до діаметра кавітаційних бульбашок завантажують в контейнер (кошик) 48, який утворюють у порожнині реактора 6 між його верхнім 51 та нижнім 52 фільтрами і циліндричною стінкою реактору 6. У контейнері 48, утворюють кавітацію у потоці (течії), а як каталізатор 7 використовують речовину, вибирану з ряду, що складається з інтерметалічної суміші, яка включає частинки нікелю, паладію і ін. металів та/або окислів металів, що мають підвищену хемосорбційну властивість. Потім попередньо підігріту до робочої температури 50-80 °C вуглеводневу сировину, хімічний склад і характеристики якої попередньо визначені за допомогою аналітичного хімічного обладнання (тут не показано), подають у тепло і гідроізольований корпус 6 і заповнюють його повністю під робочим тиском Ρ = 0,001-01 МПа, таким чином, щоб торцеві поверхні випромінювачів 51, 52 були занурені у рідку вуглеводневу сировину. Після цього через отвір 50 у реактор 6 подають водневмісні добавки - гази і змішують їх з сировиною з використанням змішувача 5. Для підтримки робочої температури оброблюваної суміші включають електронагрівачі 30 і 31, включають ультразвукові випромінювачі 10, 11 і створюють кавітаційний потік в оброблюваній суміші. Проводять кавітаційну обробку сировини у просторі між нижнім 51 та верхнім фільтром 52 корзини з каталізатором 7 і потім направляють його до маніфольду 9 установки. З маніфольду реактора 9 кавітаційно оброблену сировину направляють у пробовідбірник 13 або у проміжну ємність 29 шляхом відкривання вентилів 12 або 48. В результаті кавітаційної обробки вуглеводневої суміші молекули вуглеводневої сировини закипають у кавітаційних пухирцях, перетворюючись на пару, а водневмісні і добавки розбиваються на більш короткі фрагменти з утворенням іонів атомарного водню і гідрид-іонів на поверхні частинок каталізатора. При цьому молекулярний водень тут же утворює вільні іони атомарного водню на поверхні частинок каталізатора або активні алкільні радикали. Іони атомарного водню або ж іони алкільних радикалів стабілізують вільні зв'язки фрагментів довгих молекул вуглеводневої сировини 49, що розпалися, з утворенням стійких молекул меншої довжини, меншої маси, більш світлих, з великим октановим числом, меншим вмістом сірки і т.п. змінами хімскладу, структури і властивостей. За рахунок виникнення таких явищ у кавітаційної зоні реактора заявлена установка забезпечує істотне підвищення глибини нафтопереробки та ефективності процесу перетворення вуглеводневої сировини за рахунок підвищення виходу цільового продукту. Крім того, заявлена установка забезпечує десульфуризацію, міняє октанове число бензинів і цетанове число дизпалив в оброблюваній сировині. Таблиця відповідності № п/п 1 Назва елемента (виробу) Ємність для сировини 11 Примітки UA 92137 U 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 Фільтр Насос Зворотний клапан Пристрій для змішування Реактор Каталізатор Вихідний отвір з реактора Маніфольд Ультразвуковий випромінювач Блоки керування випромінювачами Вентиль Пробовідбірник Датчик надлишкового тиску Датчик надлишкового тиску Термометр Електродвигун Вентиль Вентиль Вентиль Ємність для продукту Лічильник газовий Балон газовий/балон з газовою добавкою Газовий редуктор Лічильник газовий/витратомір газовий Датчик надлишкового тиску Зворотний клапан Багатолопатевий ротаційний змішувач Проміжна ємність Електронагрівач Електронагрівач Цифровий датчик температури Вентиль Ректифікаційна колонка Нагрівач ректифікаційної колонки НВЧ-генератор Холодильник Холодильник Холодильник Ємність Ємність Ємність Цифровий датчик температури Цифровий датчик температури Цифровий датчик температури Частотний перетворювач Частотний перетворювач Псевдозріджений шар каталізатора Вхід для вуглеводневої сировини Вхід для газової добавки Сітка фільтра нижнього Сітка фільтра верхнього Дно реактора Кришка реактора Вентиль Вентиль Пневмодросель Кришка ректифікаційної колонки Панель управління 12 UA 92137 U 5 10 Джерела інформації:. 1. С.Д. Шестаков. Кавітаційний реактор. - У патенті Росії RU № 2078112 та міжнародної публікації WO 2007/120067 А1, B01Y 19/10, B01F 11/02, 25.10.2007 [1]; 2. Р.Н. Камалов та ін. Спосіб крекінгу органічних сполук у рідкому і газоподібному фазах і установка для його здійснення. - У патенті Росії RU № 2151165, C10G 15/02, B01Y 19/10, В01 19/10, 22.03.1999 [2]; 3. Р.Є. Родіонов, Є.Ф. Венгер. Пристрій для крекінгу Нафта і нафтопродуктів. - У патенті України UA № 41576, C10G 15/00, 26.07.2000 [3]; 4. Harald Berger et al. Реактор для виконання хімічних реакцій. -У патенті США № 5484573, В06В 1/00, B01F 11/00, C08F 3/00, 16.01.1996 (Прототип) [4]. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 35 40 45 50 55 1. Установка для ультразвукового крекінгу вуглеводневих сполук (вуглеводневої сировини), що містить корпус, виконаний з можливістю організації кавітаційного процесу в вуглеводневій сировині, акустичні ультразвукові випромінювачі в порожнині установки (реактора), вертикальну мішалку (ротаційний змішувач) для забезпечення гідродинаміки псевдозрідженого шару потоку всередині реактора, пристрій для подачі вуглеводневої сировини в зону реакції, пристрій для відбору і виведення цільового продукту, яка відрізняється тим, що додатково забезпечена (устаткована) контейнером для каталізатора, каталізатором, розміщеним у контейнері у верхній частині реактора в зоні кавітуючого потоку (течії) в псевдозрідженому вихровому шарі каталізатора, а також пристроями зміни (регулювання) швидкості обертання мішалки (ротаційного змішувача), встановленими в нижній частині реактора, пристроями для подачі водневмісних речовин та їх змішування з вуглеводневою сировиною, при цьому корпус виконаний у вигляді вертикально встановленого подовженого циліндра (Н>D) і забезпечений двома торцевими кришками, встановленими (в корпусі) з можливістю забезпечення вакуумної щільності (герметичності), при цьому верхня торцева кришка виконана з отворами для установки (в них) акустичних ультразвукових випромінювачів, а нижня - для встановлення пристроїв подачі вуглеводневої сировини, водневмісних речовин та їх змішування. 2. Установка за п. 1, яка відрізняється тим, що контейнер з каталізатора з перфорованими верхньою і нижньою кришками виконаний у вигляді кошика, верхнє дно якого забезпечено перфораційними отворами і розміщено у верхній частині реактора, а нижнє дно забезпечене перфораційними отворами і розташоване в нижній частині реактора, стінками є корпус реактора, як каталізатор використана речовина, вибирана з ряду, що складається з гранул, виконаних з інтерметалевої суміші, що включає частки нікелю, паладію, платини і інших металів і неметалів, що мають підвищену хемосорбційну властивість, їх комбінацію. 3. Установка за п. 1, яка відрізняється тим, що гранули каталізатора виконані характерного розміру 160-200 мкм, а кошик для каталізатора - з характерним розміром перфораційних отворів, що становить 120-160 мкм, при цьому кошик виконаний у формі циліндра, як бічні стінки якого використані бічні стінки реактора, а як верхню і нижню основи - щонайменше два сітчасті фільтри з характерним розміром перфораційних отворів, що становить 120-160 мкм, при цьому фільтри своїми бічними поверхнями прикріплені до бічних стінок реактора. 4. Установка за п. 2, яка відрізняється тим, що корпус виконаний з немагнітного металу, вибираного з ряду, що складається з немагнітної нержавіючої і кислототривкої сталі, алюмінієвих, хромових, нікелевих, мідних сплавів, титану, спеціальних сортів дуралюміну. 5. Установка за п. 1, яка відрізняється тим, акустичні ультразвукові випромінювачі виконані у вигляді п'єзоелектричних, магнітострикційних, п'єзострикційних випромінювачів з можливістю створення вертикально спрямованого стоячого акустичного поля з частотно-енергетичними характеристиками, які забезпечують створення кавітаційного потоку(течії) в псевдозрідженому шарі вуглеводневої сировини, змішаної з гранульованим каталізатором і газорідинними водневмісними добавками з можливістю отримання з нього (чи на його основі) (щонайменше короткочасно) атомарного водню або гідридіонів для зв'язування (стабілізації) вільних радикалів, які утворюються в процесі крекінгу і попередження тим самим, рекомбінації молекул оброблюваної сировини і, як результат - попередження некерованої деструкції молекул сировини в процесі крекінгу. 6. Установка за п. 1, яка відрізняється тим, що водневмісну речовину вибирають з ряду, що складається з молекулярного водню (Н2), газів метанового ряду (метан (СН4), етан (С2Η6), пропан (С3Н8), бутан (С4Н10) та ін. вуглеводневих газів, рідин і твердих розчинних речовин, що містять вуглеводні. 13 UA 92137 U 5 10 15 20 25 7. Установка за п. 1, яка відрізняється тим, що ультразвукові випромінювачі встановлені в корпусі з можливістю осьового поворотно-поступального переміщення із забезпеченням вакуумної щільності (герметичності) внутрішнього простору реактора. 8. Установка за п. 1, яка відрізняється тим, що пристрій для подання вуглеводневої сировини виконаний у вигляді насоса, забезпеченого електродвигуном, забезпечений фільтром, а пристрій для подання водневмісної речовини у вигляді газорідинного змішувача. 9. Установка за п. 1, яка відрізняється тим, що пристрій для змішування вуглеводневої сировини з водневмісною речовиною виконаний у вигляді (дифузора). 10. Установка за п. 1, яка відрізняється тим, що облаштування для зміни (регулювання) швидкості обертання вертикальної мішалки ротаційного змішувача) виконане у вигляді вертикального вала, у верхній частині якого зафіксована багатолопатева мішалка з можливістю такої зміни швидкості обертання і кута атаки з рідкою сировиною, яка забезпечує зміну рівня суміші вуглеводневої сировини і водневмісної добавки від нижнього до верхнього рівня зони кавітації в потоці (течії) псевдозрідженого шару каталізатора. 11. Установка за п. 1, яка відрізняється тим, що пристрій для відбору, ректифікації і виведення цільового продукту виконаний у вигляді секційної колони ректифікації, вхід якої підключений до зливного патрубка проміжної ємності реактора установки, при цьому кількість секцій в колонці, щонайменше три, а випар в колонці обробленої вуглеводневої сировини виконаний за рахунок енергії НВЧ-генератора, встановленого в нижній частині колонки. 12. Установка за п. 1, яка відрізняється тим, що додатково забезпечена нагрівачами вуглеводневої сировини, розміщеними в корпусі. 13. Установка за п. 1, яка відрізняється тим, що додатково забезпечена (обладнана) двома сітчастими фільтрами, встановленими: один - у верхній частині реактора між кошиком з каталізатором і акустичними ультразвуковими випромінювачами, а другий - в нижній частині реактора між входом у реактор і його центральною частиною, з можливістю запобігання забрудненню каталізатора (у контейнері). 14 UA 92137 U 15 UA 92137 U 16 UA 92137 U 17 UA 92137 U 18 UA 92137 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 19

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C07C 15/00, C10B 7/00, C10B 37/00, C10G 3/00, C10G 15/00

Мітки: сполук, сировини, вуглеводневої, вуглеводневих, ультразвукового, крекінгу, установка

Код посилання

<a href="https://ua.patents.su/21-92137-ustanovka-dlya-ultrazvukovogo-krekingu-vuglevodnevikh-spoluk-vuglevodnevo-sirovini.html" target="_blank" rel="follow" title="База патентів України">Установка для ультразвукового крекінгу вуглеводневих сполук (вуглеводневої сировини)</a>

Попередній патент: Мікросмугова антена з с-негатроном

Наступний патент: Спосіб вибору хімічного складу добавок до вибухобезпечного сплаву

Випадковий патент: Пристрій для імпульсного нейтронного каротажу