Спосіб підготовки металевих деталей до холодної обробки тиском

Формула / Реферат

1. Спосіб підготовки металевих деталей до холодної обробки тиском шляхом нанесення мастильного шару (покриття) або на металеву поверхню, або на металеву поверхню із попередньо нанесеним покриттям, який відрізняється тим, що мастильний шар одержують шляхом введення поверхні в контакт з водною мастильною композицією, яка містить принаймні два воски з явно різними параметрами, в яких області/точки плавлення Tm відрізняються щонайменше на 20 оС та/або значення в'язкості воску при певній підвищеній або високій температурі в межах діапазону температур поверхні деталі, яка має бути піддана обробці тиском, відрізняються щонайменше на 5 %, також містить органічний полімерний матеріал, вибраний з олігомерів, співолігомерів, полімерів, співполімерів на основі іономера акрилової/метакрилової кислоти, епоксиду, етилену, поліаміду, пропілену, стиролу, уретану, їх естерів та/або їх солей, а також містить щонайменше один водорозчинний, водовмісний та/або зв'язуючий воду оксид та/або силікат, яким є щонайменше один, вибраний з групи: рідке скло, силікагель, силіказоль, гідрозоль кремнієвої кислоти, естер кремнієвої кислоти та/або етилсилікат.

2. Спосіб за п. 1, який відрізняється тим, що мастильна композиція та/або одержане з неї покриття містить щонайменше один іономер у кількості від 3 до 98 мас. % відносно вмісту твердих і активних речовин.

3. Спосіб за п. 1, який відрізняється тим, що вміст водорозчинних, водовмісних та/або зв'язуючих воду оксидів та/або силікатів у мастильній композиції та/або в одержаному з неї покритті становить від 0,1 до 85 мас. % відносно вмісту твердих і активних речовин.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що іономери в основному складаються з іономерних співполімерів, необов'язково разом із відповідними іонами мономерів, співмономерів, олігомерів, співолігомерів, полімерів, їх естерів та/або солей.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що мастильна композиція та/або одержане з неї покриття містить додаткові органічні полімерні компоненти, які не є іономерами (неіономери), зокрема, олігомери, полімери та/або співполімери на основі акрилової/метакрилової кислоти, аміду, аміну, араміду, епоксиду, етилену, іміду, поліестеру, пропілену, стиролу, уретану, їх естерів та/або їх солей.

6. Спосіб за п. 5, який відрізняється тим, що мастильна композиція та/або одержане з неї покриття містить принаймні один неіономер у кількості від 0,1 до 90 мас. % відносно вмісту твердих і активних речовин.

7. Спосіб за пп. 1, 5 або 6, який відрізняється тим, що принаймні один іономер та/або принаймні один неіономер щонайменше частково нейтралізують, щонайменше частково піддають омиленню або/та щонайменше частково в формі принаймні однієї органічної солі вводять до складу мастильної композиції або/та покриття.

8. Спосіб за п. 7, який відрізняється тим, що для нейтралізації мастильної композиції застосовують нейтралізуючий засіб, а саме принаймні один первинний, вторинний та/або третинний амін, аміак та/або принаймні один гідроксид, зокрема принаймні один аміноспирт.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що щонайменше два воски містять щонайменше один парафін, карнаубський віск, силіконовий віск, амідний віск, віск на основі етилену та/або пропілену та/або кристалічний віск.

10. Спосіб за п. 1, який відрізняється тим, що загальна кількість щонайменше двох восків в мастильній композиції та/або одержаному з неї покритті складає від 0,05 до 60 мас. % відносно вмісту твердих і активних речовин.

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що мастильні композиції та/або одержані з них покриття містять принаймні два види органічних полімерних речовин, вибраних серед іономерів та неіономерів, які в температурному діапазоні від 40 до 260 °C в цілому мають принаймні дві області та/або піки розм'якшення та/або плавлення, різниця принаймні між двома з яких становить щонайменше 30 °С.

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що одержане з мастильної композиції покриття в межах більшого діапазону, в якому змінюється температура внаслідок нагрівання металевої деталі при здійсненні холодної обробки тиском, має кілька послідовних областей/точок розм'якшення та/або областей/точок плавлення, так що при холодній обробці тиском відбувається в основному безперервна або приблизно ступінчаста зміна термічних та/або механічних параметрів, та/або в'язкості покриттів.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що одержані з мастильних композицій покриття, що містять принаймні два воски, в діапазоні температур від 40 до 129 °C та від 130 до 260 °C мають принаймні одну область та/або пік плавлення.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що мастильна композиція та/або одержане з неї покриття містить принаймні одне тверде мастило та/або принаймні один засіб для зменшення коефіцієнта тертя.

15. Спосіб за п. 14, який відрізняється тим, що загальний вміст принаймні одного твердого мастила та/або принаймні одного засобу для зменшення коефіцієнта тертя в мастильній композиції та/або одержаному з неї покритті переважно або дорівнює нулю, або становить від 0,5 до 50 мас. % відносно вмісту твердих і активних речовин.

16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що мастильна композиція та/або одержане з неї покриття додатково містить принаймні одну добавку, вибрану з групи, що включає тверді мастила, засоби для зменшення коефіцієнта тертя, добавки для захисту від зношування, силановмісні добавки, еластомери, допоміжні плівкоутворюючі засоби, засоби для захисту від корозії, поверхнево-активні речовини, антиспінювачі, засоби для покращання розтікання, біоциди, згущувачі та органічні розчинники.

17. Спосіб за п. 16, який відрізняється тим, що загальний вміст добавок у мастильній композиції та/або одержаному з неї покритті становить від 0,005 до 20 мас. % відносно вмісту твердих і активних речовин.

18. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що металеві поверхні деталі та/або металеві поверхні з попередньо нанесеним покриттям перед змочуванням водною мастильною композицією очищують принаймні одним способом очищення.

19. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на металеві поверхні деталі або на її металеву поверхню з нанесеним покриттям наносять попередньо конверсійне покриття.

20. Спосіб за п. 19, який відрізняється тим, що конверсійне покриття наносять у формі водної композиції на основі оксалату, фосфату лужного металу, фосфату кальцію, фосфату магнію, фосфату марганцю, фосфату цинку або відповідного фосфату зі змішаними кристалами, наприклад фосфату ZnCa.

21. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що сформовану деталь після холодної обробки тиском принаймні частково очищають від залишків покриття та/або відкладень мастильної композиції.

22. Спосіб за будь-яким з пп. 1-20, який відрізняється тим, що після холодної обробки тиском покриття принаймні частково залишають на сформованій деталі протягом тривалого часу.

23. Мастильна композиція для нанесення на деталь, яку піддають холодній обробці тиском, одержана способом за будь-яким з пп. 1-17.

24. Покриття, яке одержано з мастильної композиції за п. 23.

25. Застосування мастильної композиції за будь-яким з пп. 1-17 для нанесення на деталь, яку піддають холодній обробці тиском.

26. Застосування покриття за п. 24 для холодної обробки тиском і в разі потреби також як довготривалого захисного покриття.

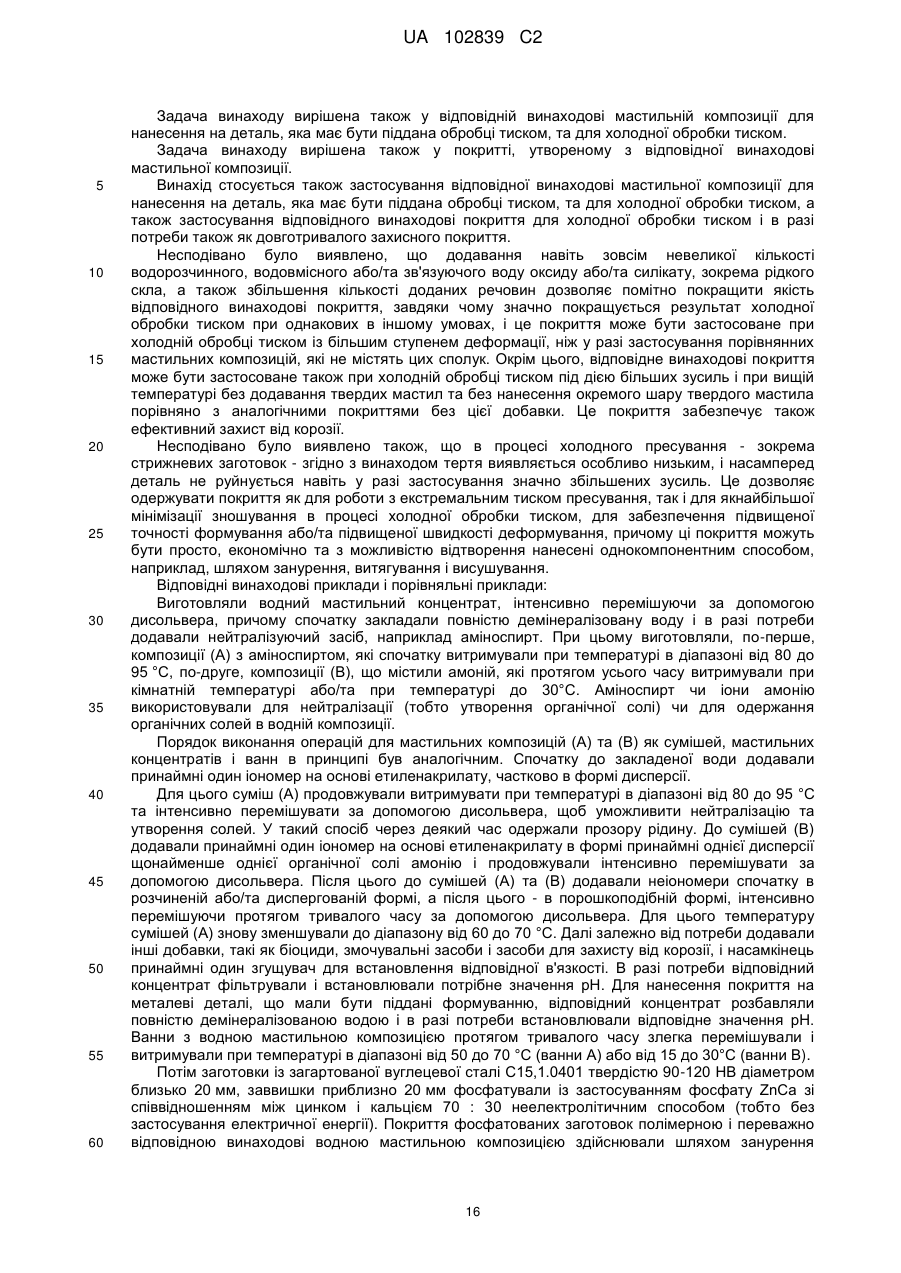

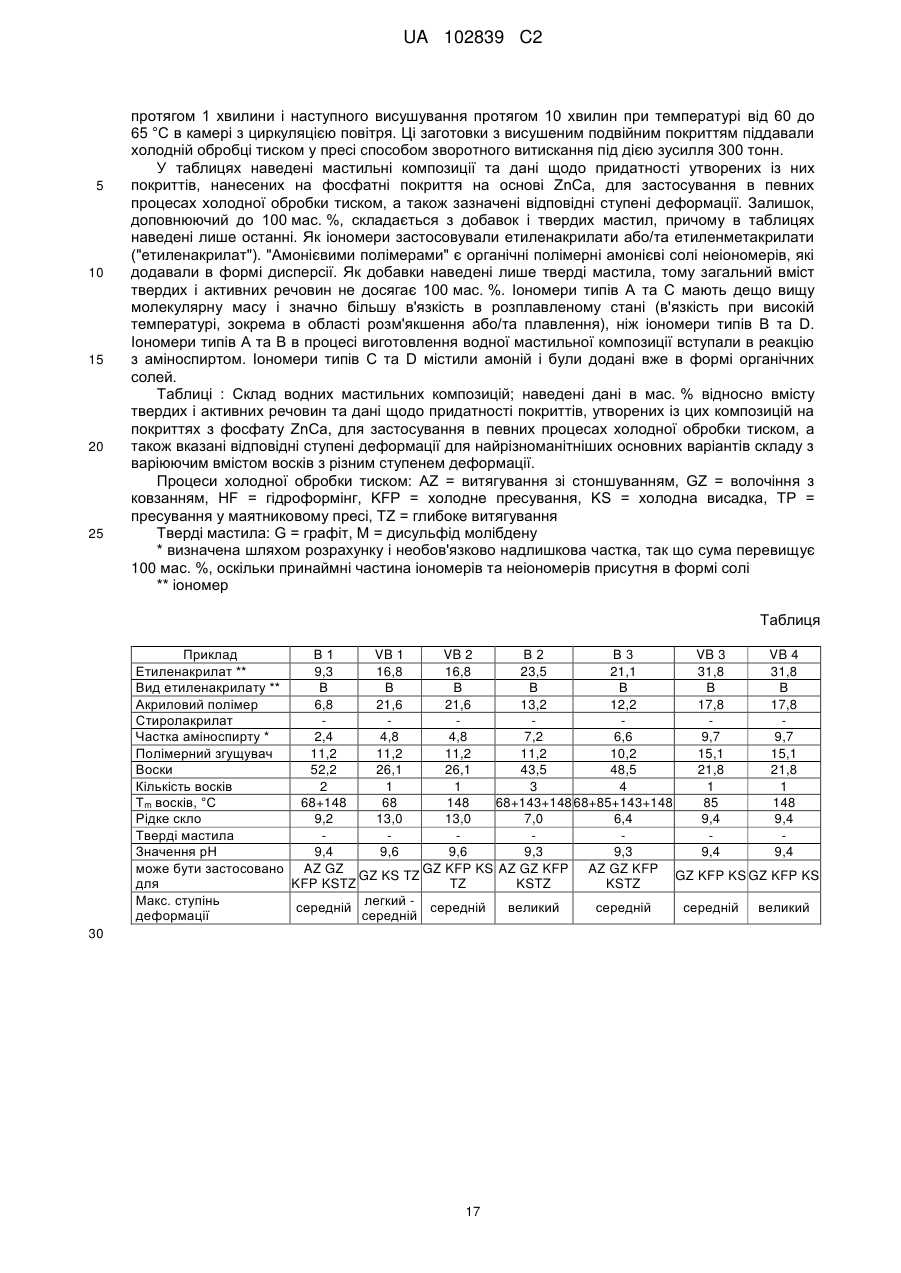

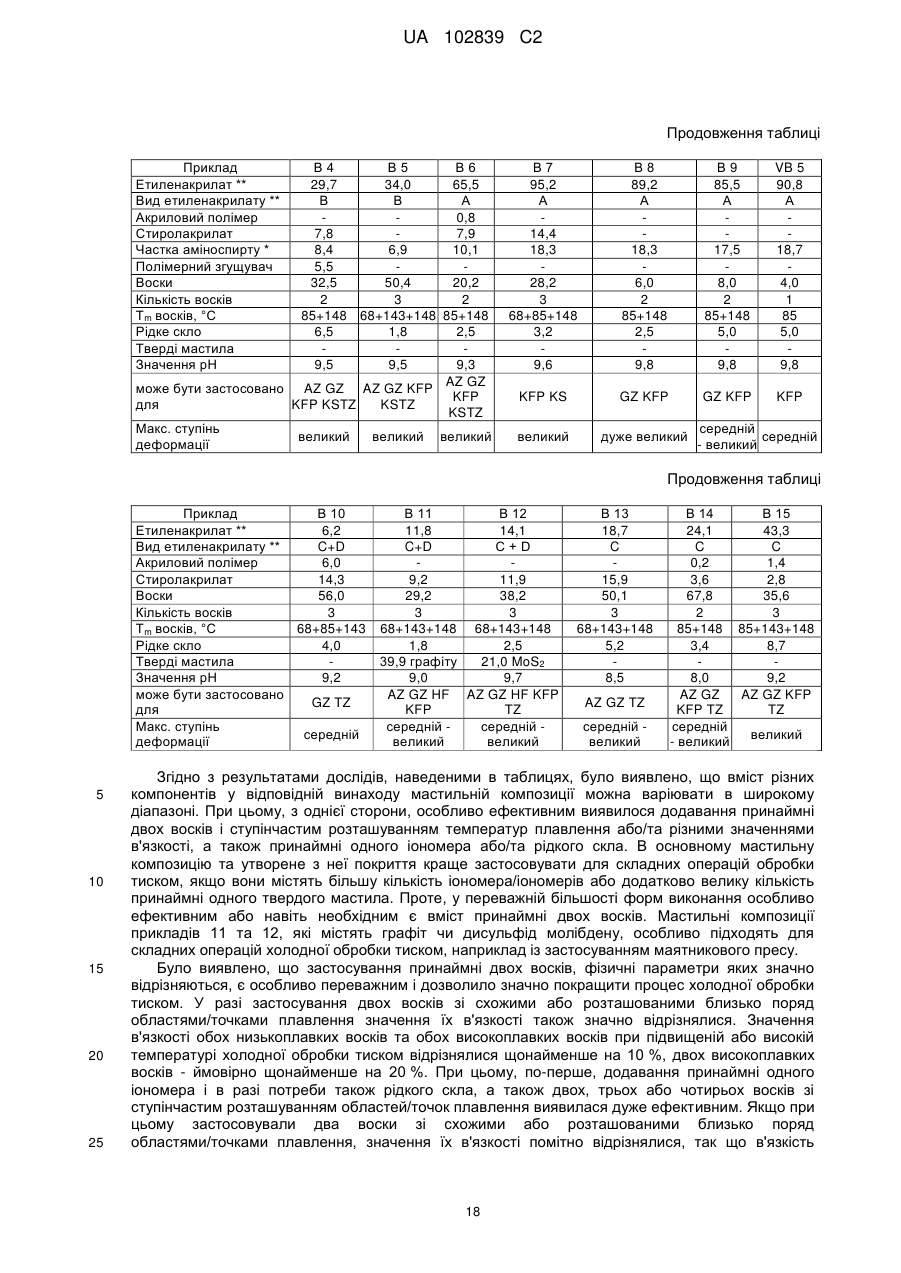

Текст