Теплоізоляційний матеріал, що містить осаджений діоксид кремнію

Формула / Реферат

1. Теплоізоляційний матеріал, який відрізняється тим, що містить від 30 до 95 мас. % осадженого діоксиду кремнію, який має модифіковану насипну щільність, від 10 до 50 г/л, і від 5 до 70 мас. % теплопоглинального матеріалу.

2. Теплоізоляційний матеріал за п. 1, який відрізняється тим, що осаджений діоксид кремнію має:

значення d50 від 150 до 2000 нм,

значення d90 від 500 до 7000 нм і

щільність силанольних груп від 2,5 до 8 ОН/нм2.

3. Теплоізоляційний матеріал за п. 1 або 2, який відрізняється тим, що площа вимірюваної за БЕТ поверхні осадженого діоксиду кремнію становить від 100 до 350 м2/г.

4. Теплоізоляційний матеріал за будь-яким із пп. 1-3, який відрізняється тим, що втрати на висушування осадженого діоксиду кремнію становлять від 1,5 до 8 мас. % і/або втрати на прожарювання становлять від 1,5 до 9 мас. %.

5. Теплоізоляційний матеріал за будь-яким із пп. 1-4, який відрізняється тим, що значення рН осадженого діоксиду кремнію становить від 4 до 9.

6 Теплоізоляційний матеріал за будь-яким із пп. 1-5, який відрізняється тим, що він додатково містить дисперсний ізолюючий наповнювач.

7. Теплоізоляційний матеріал за п. 6, який відрізняється тим, що кількість дисперсного ізолюючого наповнювача становить від 0 до 70 мас. %, в перерахунку на теплоізоляційний матеріал.

8. Теплоізоляційний матеріал за будь-яким із пп. 1-7, який відрізняється тим, що містить сполучний матеріал.

9. Теплоізоляційний матеріал за п. 8, який відрізняється тим, що кількість сполучного матеріалу становить від 0 до 70 мас. %, в перерахунку на теплоізоляційний матеріал.

10. Теплоізоляційний матеріал за будь-яким із пп. 1-9, який відрізняється тим, що теплопровідність при середній температурі 300K становить менше 0,05 Вт/м·K при зниженому тиску газу.

11. Застосування теплоізоляційного матеріалу як пухкого теплоізоляційного наповнювача, листів або блоків, або у вакуумних ізоляційних системах, яке відрізняється тим, що теплоізоляційний матеріал містить від 30 до 95 мас. % осадженого діоксиду кремнію, який має модифіковану насипну щільність, від 10 до 50 г/л, і від 5 до 70 мас. % теплопоглинального матеріалу.

12. Застосування теплоізоляційного матеріалу за п. 11, яке відрізняється тим, що осаджений діоксид кремнію має:

значення d50 від 150 до 2000 нм,

значення d90 від 500 до 7000 нм і

щільність силанольних груп від 2,5 до 8 ОН/нм2.

13. Застосування теплоізоляційного матеріалу за п. 11 або 12, яке відрізняється тим, що площа вимірюваної за БЕТ поверхні осадженого діоксиду кремнію становить від 100 до 350 м2/г.

14. Застосування теплоізоляційного матеріалу за будь-яким із пп. 11-13, яке відрізняється тим, що втрати на висушування осадженого діоксиду кремнію становлять від 1,5 до 8 мас. % і/або втрати на прожарювання становлять від 1,5 до 9 мас. %.

15. Застосування теплоізоляційного матеріалу за будь-яким із пп. 11-14, яке відрізняється тим, що значення рН осадженого діоксиду кремнію становить від 4 до 9.

16. Застосування теплоізоляційного матеріалу за будь-яким із пп. 11-15, яке відрізняється тим, що теплоізоляційний матеріал додатково містить дисперсний ізолюючий наповнювач.

17. Застосування теплоізоляційного матеріалу за п. 16, яке відрізняється тим, що кількість дисперсного ізолюючого наповнювача становить від 0 до 70 мас. %, в перерахунку на теплоізоляційний матеріал.

18. Застосування теплоізоляційного матеріалу за будь-яким із пп. 11-17, яке відрізняється тим, що теплоізоляційний матеріал містить сполучний матеріал.

19. Застосування теплоізоляційного матеріалу за будь-яким із пп. 11-18, яке відрізняється тим, що теплопровідність теплоізоляційного матеріалу при середній температурі 300K становить менше 0,05 Вт/м·K при зниженому тиску газу.

Текст

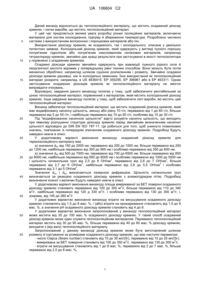

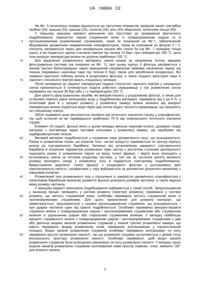

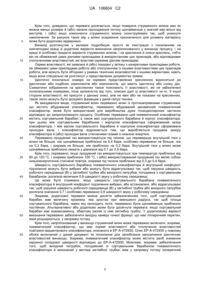

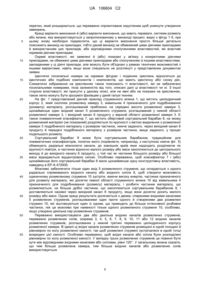

, відвід/випуск (58) тонкодисперсної фракції. 2 UA 106604 C2 5 10 15 20 25 30 35 40 45 50 55 На Фіг. 5 посилальні номери відносяться до наступних елементів: вихідний канал (заглибна трубка) (20), кришка (32), кришка (33), лопатка (34), вісь (40) обертання, лопаткове кільце (59). У першому кращому варіанті виконання при підготовці до проведення фактичного подрібнювання перегрітою парою струминний млин із псевдозрідженим шаром та із протинапрямними розмеленими струменями, такий як показаний на Фіг.1, забезпечений вбудованим динамічним пневматичним класифікатором, таким як показаний на фігурах 2 і 3, спочатку нагрівається через два нагрівальних канали або сопла 5а (на Фіг. 1 показано тільки одне), в які подається гаряче стиснене повітря під тиском 10 бар і при температурі 160 °C, доти поки вихідна температура млина не досягне приблизно 105 °C. Для відділення розмеленого матеріалу нижче млина за напрямком потоку введена фільтрувальна система (не показана на Фіг. 1), при цьому корпус її фільтра нагрівається у нижній третині безпосередньо через приєднаний нагрівальний змійовик насиченою парою під тиском (переважно насичена пара під тиском 6 бар) також для запобігання конденсації. Всі поверхні пристрою поблизу млина й розділового фільтра, а також подаючі магістралі пари й гарячого стисненого повітря мають спеціальну ізоляцію. Після нагрівання до заданої температури подача стиснутого гарячого повітря у нагрівальні сопла припиняється й починається подача робочого середовища у три розмелених сопла переважно під тиском 38 бар (абс.) і з температурою 325 °C. Для захисту фільтрувальних засобів, які використовують у розділовому фільтрі, а також для установки певного рівня залишкової води у подрібненому матеріалі, переважно від 2 до 6 %, у початковій фазі й у процесі розмелу у розмелену камеру млина залежно від вихідної температури млина подається вода через два сопла подачі текучого середовища, що працюють на стисненому повітрі. Обсяг подаваної дози регулюється залежно від поточного значення струму у класифікаторі, так щоб останній не міг перевершити приблизно 70 % від номінального поточного значення струму. Елемент (4) подачі, функції якого у цьому випадку виконує ковшове колесо, дозовано подає матеріал з контейнера через тактовий шлюзовик у розмелену камеру, що перебуває під надбарометричним тиском. Великий матеріал подрібнюється у струменях пари (розмеленого газу), що розширюються. Разом із розмеленим газом, що втратив тиск, частки продукту піднімаються по центру корпусу млина до сортувального барабана. Залежно від установлених швидкості сортувального барабана й кількісних параметрів розмеленої пари частки з достатнім ступенем дисперсності надходять разом із розмеленою парою на вихід тонкої фракції, і звідти вони проходять у встановлену нижче за потоком розділову систему, у той час як частинки досить великого розміру проходять назад у розмелену зону й піддаються повторному подрібнюванню. Вивантаження виділеної тонкої фракції з розділового фільтра у розташовану далі накопичувальну ємність і розфасовка у тару відбувається за допомогою дозуючого механізму з ковшовим колесом. Розмелений тиск розмеленого газу у сполученні зі швидкістю динамічного класифікатора з лопатковим барабаном визначає розмиття функції розподілу розмірів частинок, а також верхню межу розміру частинок. У кращому варіанті виконання подрібнювання відбувається у такий спосіб. Запропонований у винаході процес проводять у системі розмелу (пристрої розмелу), переважно у системі розмелу, що містить струминний млин, особливо переважно містить струминний млин із протинапрямними струменями. Для цього призначений для розмелу матеріал, що завантажується, прискорюється у газових високошвидкісних струменях, що розширюються, і при ударах частинок один від одного подрібнюється. Особливо переважно використовувати струминні млини з псевдозрідженим шаром і протинапрямними струменями або струминним млином із ущільненим шаром або спіральним струминним млином. У випадку найбільше кращого струминного млина з псевдозрідженим шаром і протинапрямними струменями є два або декілька вхідних каналів розмелених струменів у нижній третині розмеленої камери, що мають переважно форму розмелених сопів, переважно розташованих у горизонтальній площині. Вхідні канали розмелених струменів особливо переважно розташовані по колу переважно круглої розмеленої ємності, так що розмелені струмені зустрічаються у деякій точці внутрішнього простору розмеленої ємності. Особливо переважно, щоб вхідні канали розмелених струменів були розподілені рівномірно по колу розмеленої ємності. У випадку трьох вхідних каналів розмелених струменів охоплюваний ними простір повинен, отже, займати 120° для кожного каналу. 3 UA 106604 C2 5 10 15 20 25 30 35 40 45 50 55 60 У додатковому варіанті виконання запропонованого у винаході процесу система розмелу (пристрій розмелу) містить класифікатор, переважно динамічний класифікатор, особливо переважно динамічний класифікатор з лопатковим барабаном, і найбільше переважно класифікатор, представлений на фігурах 4 і 5. В особливо кращому варіанті виконання використовується динамічний пневматичний класифікатор, представлений на фігурах 2 і 3. Цей динамічний пневматичний класифікатор містить сортувальний барабан, а також вал сортувального барабана й корпус класифікатора, при цьому між сортувальним барабаном і корпусом класифікатора сформований зазор класифікатора, і між валом сортувального барабана й корпусом класифікатора сформована проходка вала, і класифікатор відрізняється тим, що відбувається продувка зазору класифікатора й (або) проходки вала стисненими газами з низькою енергією. При використанні класифікатора у комбінації зі струминним млином, що працює у запропонованих у винаході режимах, накладається обмеження на частинки з розміром, що перевищує заданий, частинки продукту, що піднімаються разом із газовими струменями, що розширюються, пропускаються від центра розмеленої ємності через класифікатор, і продукт, що має достатню тонкість помелу, потім відводиться з класифікатора й з млина. Частинки занадто великого розміру повертаються у розмелену зону й піддаються подальшому подрібнюванню. У системі розмелу класифікатор може бути приєднаний у вигляді окремого вузла нижче млина за потоком, однак переважно використовувати вбудований класифікатор. Цей запропонований у винаході особливо кращий процес розмелу включає введену раніше стадії фактичного розмелу фазу підігріву, на якій забезпечується, щоб розмелена камера, і особливо переважно всі істотні компоненти млина й (або) системи розмелу, на яких можуть конденсуватися вода й (або) пара, була(и) розігріта(і) так, щоб її (їх) температура була вище точки роси пари. Підігрів може бути, у принципі, зроблений будь-яким способом нагрівання. Однак переважно робити підігрів, пропускаючи гарячий газ через млин і (або) всю систему розмелу так, щоб температура газу на виході млина була вище точки роси пари. Особливо переважно забезпечити, щоб гарячий газ досить нагрівав всі істотні компоненти млина й (або) всієї системи розмелу, що контактують з парою. У принципі, використовуваний для підігріву газ може бути будь-яким вибраним газом і (або) газовою сумішшю, але переважно використовувати гарячий газ і (або) комбінацію газів і (або) інертних газів. Температура гарячого газу повинна бути вище точки роси пари. У принципі, гарячий газ може бути введений у розмелену камеру у будь-якій заданій точці. Для цього у розмеленій камері переважно є вхідні канали або сопла. Ці вхідні канали або сопла можуть бути тими ж вхідними каналами або соплами, через які також проступають розмелені струмені у фазі подрібнювання (розмелені сопла). Однак можлива також наявність у розмеленій камері окремих вхідних каналів або сопів (нагрівальних сопів), через які можуть бути пропущені гарячий газ і (або) газова суміш. У кращому варіанті виконання газ підігріву або газова суміш підігріву вводяться через щонайменше два, переважно три або декілька вхідних каналів або сопів, розташованих в одній площині й розміщених по колу переважно круглої ємності млина таким чином, щоб струмені перетиналися в одній точці у внутрішньому просторі розмеленої ємності. Особливо переважно, щоб вхідні канали або сопла були розподілені рівномірно по колу розмеленої ємності. У процесі розмелу газ і (або) речовина у газоподібному стані, переважно пара й (або) газопарова суміш, вводиться як робоче середовище через вхідні канали розмелених струменів, що переважно мають форму розмелених сопів. Як правило, у цьому робочому середовищі швидкість звуку значно більше, ніж у повітрі (342 м/с), і переважно становить щонайменше 450 м/с. Перевага забезпечується у випадках, коли робоче середовище містить пару й (або) водень, і (або) аргон, і (або) гелій. Особливо кращою є перегріта пара. Для досягнення дуже тонкодисперсного розмелу можна домогтися переваг, якщо робоче середовище надходить у млин під тиском від 15 до 250 бар, переважно від 20 до 150 бар, особливо переважно від 30 до 70 бар і, зокрема, від 40 до 65 бар. Робоче середовище також особливо переважно має температуру від 200 до 800 °C, ще більше переважно від 250 до 600 °C і, зокрема, від 300 до 400 °C. Наведені значення тиску включають всі границі діапазонів і проміжні значення між ними, особливо 80, 100, 120, 140, 160, 180, 200, 220 і 240 бар. Наведені значення температури робочого середовища включають всі границі діапазонів і проміжні значення між ними, особливо включаючи 250, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750 °C. У випадку використання пари як робоче середовище, тобто, зокрема, коли магістраль подачі речовини у газоподібному стані з'єднана з джерелом пари, доведено, що особлива перевага досягається, якщо розмелені або вхідні сопла з'єднані з магістраллю подачі речовини у газоподібному стані, забезпеченою компенсатором розширення. 4 UA 106604 C2 5 10 15 20 25 30 35 40 45 50 55 Крім того, доведено, що перевага досягається, якщо поверхня струминного млина має як можна менші розміри й (або) канали проходження потоку щонайменше у значній мірі вільні від виступів, і (або) якщо компоненти струминного млина сконструйовані так, щоб уникнути накопичення. За рахунок таких мір у млині осадження призначеного для розмелу матеріалу може бути додатково відвернено. Винахід розглянутий у великих подробицях просто як ілюстрація з посиланням на нижчеподані кращі й додаткові варіанти виконання запропонованого у винаході процесу, і на кращі й особливо придатні варіанти струминних млинів, і на креслення й описи креслень, тобто він не обмежений цими діючими прикладами й використанням цих прикладів, або відповідними сполученнями властивостей, які властиві окремим діючим прикладам. Окремі властивості, які заявлені й (або) показані у зв'язку з конкретними прикладами роботи, не обмежені цими прикладами роботи або сполученням із іншими властивостями цих прикладів роботи, але можуть бути об'єднані у рамках технічних можливостей з іншими варіантами, навіть якщо вони спеціально не розглянуті у представлених документах заявки. Ідентичні посилальні номери на окремих представлених кресленнях відносяться до ідентичних або подібних компонентів або компонентів, що мають ідентичну або схожу дію. Схематичні зображення на кресленнях також пояснюють ті властивості, які не забезпечені посилальними номерами, поза залежністю від того, описані далі ці властивості чи ні. З іншої сторони властивості, які присутні у даному описі, але не явні або не показані на кресленнях, також легко можуть бути зрозумілі фахівцем у даній галузі техніки. Як вказувалося вище, струминний млин переважно млин із протинапрямними струменями, що містить вбудований класифікатор, переважно вбудований динамічний пневматичний класифікатор, може бути використаний для виробництва дуже тонкодисперсних частинок відповідно до запропонованого процесу. Особливо переважно цей пневматичний класифікатор містить сортувальний барабан, а також вал сортувального барабана й корпус класифікатора, при цьому між сортувальним барабаном і корпусом класифікатора сформований зазор класифікатора, і між валом сортувального барабана й корпусом класифікатора сформована проходка вала, і класифікатор відрізняється тим, що виробляється продувка зазору класифікатора й (або) проходки вала стисненими газами з низькою енергією. Переважно продувний газ використовується під тиском, що перевершує внутрішній тиск у млині не більше, ніж щонайменше приблизно на 0,4 бара, особливо переважно не більше, ніж на 0,3 бара, і зокрема не більше, ніж приблизно на 0,2 бара. Внутрішній тиск у млині може щонайменше приблизно лежати у діапазоні від 0,1 до 0,5 бара. Крім того, переважно, якщо продувний газ використовується при температурі приблизно від 80 до 120 °C, і зокрема приблизно 100 °C, і (або) використовуваний продувний газ являє собою низькоенергетичне стиснене повітря, зокрема під тиском приблизно від 0,3 до 0,4 бара. Швидкість сортувального барабана пневматичного класифікатора й внутрішній коефіцієнт підсилення можуть бути вибрані або можуть бути відрегульовані так, щоб окружна швидкість робочого середовища (В) у заглибної трубки або вихідного патрубка, погоджена з сортувальним барабаном, досягала величини 0,8 швидкості звуку у робочому середовищі. Це може бути отримано, якщо швидкість сортувального барабана пневматичного класифікатора й внутрішній коефіцієнт підсилення вибрані, або встановлені, або відрегульовані так, щоб окружна швидкість робочого середовища (В) у заглибної трубки або вихідного патрубка досягала значення 0,7 і особливо переважно 0,6 швидкості звуку у робочому середовищі. Зокрема, додаткової переваги можна досягти забезпеченням того, щоб сортувальний барабан мав величину проміжку, яка зростає при зменшенні радіуса, так щоб площа сортувального барабана, через яку проходить потік, переважно була щонайменше приблизно постійною. Альтернативно або додатково може бути досягнута перевага, якщо сортувальний барабан має взаємозамінну, обертову разом із ним заглибну трубку. У додатковому варіанті виконання переважно забезпечити вихідну камеру тонкої фракції, що має поперечний перетин, який розширюється, у напрямку потоку. Крім того, запропонований у винаході струминний млин може переважно включати, зокрема, пневматичний класифікатор, що має окремі властивості або сполучення властивостей повітряно-відцентрового класифікатора, описаного в EP-A-472930. Опис EP-A-472930 у повному обсязі включений у даний документ як посилання для запобігання запозичення ідентичних властивостей винаходу. Зокрема, пневматичний класифікатор може містити засіб зниження окружної складової швидкості відповідно до EP-A-472930. Можливе, зокрема, забезпечення того, щоб вихідний патрубок, погоджений зі сортувальним барабаном пневматичного класифікатора й виконаний у вигляді заглибної трубки, мав у напрямку потоку поперечний 5 UA 106604 C2 5 10 15 20 25 30 35 40 45 50 55 перетин, який розширюється, що переважно спроектоване округленим щоб уникнути утворення завихрень. Кращі варіанти виконання й (або) варіанти виконання, що мають переваги, системи розмелу або млина, яка використовується у запропонованому у винаході процесі, видні з фігур 1-5, при цьому знову необхідно підкреслити, що ці варіанти виконання просто більше детально пояснюють винахід на прикладах, тобто даний винахід не обмежений цими діючими прикладами й використанням цих прикладів, або відповідними сполученнями властивостей, які властиві окремим діючим прикладам. Окремі властивості, які заявлені й (або) показані у зв'язку з конкретними діючими прикладами, не обмежені цими діючими прикладами або сполученням із іншими властивостями, закладеними у ці діючі приклади, але можуть бути об'єднані у рамках технічних можливостей з іншими варіантами, навіть якщо вони спеціально не розглянуті у представлених документах заявки. Ідентичні посилальні номери на окремих фігурах і поданнях креслень відносяться до ідентичних або подібних компонентів і компонентів, що мають ідентичну або схожу дію. Схематичні зображення на кресленнях також пояснюють ті властивості, які не забезпечені посилальними номерами, поза залежністю від того, описані далі ці властивості чи ні. З іншої сторони властивості, які присутні у даному описі, але не явні або не показані на кресленнях, також легко можуть бути зрозумілі фахівцем у даній галузі техніки. На фіг. 1 представлений діючий приклад струминного млина 1, що містить циліндричний корпус 2, який охоплює розмелену камеру 3, живильник 4 призначеного для подрібнювання (розмелу) матеріалу, розташований приблизно на середині висоти розмеленої камери 3, щонайменше один вхідний канал 5 розмеленого струменя, розташований у нижній області розмеленої камери 3, і вихідний канал 6 продукту у верхній області розмеленої камери 3. Є також пневматичний класифікатор 7, що містить обертовий сортувальний барабан 8, на якому розмелений матеріал (не показаний) розділяється по крупності з метою видалення з розмеленої камери 3 подрібненого матеріалу з розміром частинок, нижче заданого, через вихідний канал 6 продукту й передачі подрібненого матеріалу з розміром частинок, вище заданого, у процес подальшого розмелу. Сортувальний барабан 8 може бути сортувальним барабаном, традиційним для пневматичних класифікаторів, лопатки якого (порівняєте, наприклад, з наступною нижче фіг. 5) обмежують радіальні міжлопатні канали, до зовнішніх країв яких надходить розділяюче по крупності повітря, а частинки відносно малого розміру або маси захоплюються до центрального виходу й до вихідного каналу 6 продукту, у той час як частинки більшого розміру або більшої маси відкидаються відцентровою силою. Особливо переважно, щоб класифікатор 7 і (або) щонайменше його сортувальний барабан 8 мали щонайменше одну конструктивну властивість, наведену в EP-A-472930. Можливо забезпечити тільки один вхід 5 розмеленого струменя, що складається з одного радіально спрямованого вхідного каналу або вхідного сопла 9, щоб створити можливість одиничному розмеленому струменю 10 зустріти, маючи високу енергію, частинки призначеного для розмелу матеріалу, які досягли певної області струминного млина 10 від живильника 4 призначеного для подрібнювання (розмелу) матеріалу, і розбити частинки матеріалу, що розмелюється, на більше дрібні частинки, що захоплюються сортувальним барабаном 8, і доставляються назовні через вихідний канал 6 продукту, якщо вони досягли досить малого розміру або маси. Однак кращі результати досягаються з двома, спареними вхідними каналами 5 розмелених струменів, розташованими один проти одного й створеними два розмелені струмені 10, які зіштовхуються один із одним, що приводить до більше інтенсивної розбивки частинок, ніж це можливо при наявності тільки одного розмеленого струменя 10, особливо, якщо утворено декілька пар розмелених струменів. Переважно використовувати два або декілька вхідних каналів розмелених струменів, переважно розмелених сопів, зокрема 3, 4, 5, 6, 7, 8, 9, 10, 11 або 12 вхідних каналів розмелених струменів, розташованих у нижній третині переважно циліндричного корпусу розмеленої камери. В ідеалі ці вхідні канали розмелених струменів розміщені в одній площині й рівномірно по колу розмеленої ємності, так щоб розмелені струмені зустрічалися в одній точці всередині цієї ємності. Особливо переважно, щоб вхідні канали або сопла були розподілені рівномірно по колу розмеленої ємності. У випадку трьох розмелених струменів це повинні бути кути між відповідними вхідними каналами або соплами, рівні 120°. У загальному можна сказати, що чим більше розмелена камера, тим більше вхідних каналів або розмелених сопів використовується. 6 UA 106604 C2 5 10 15 20 25 30 35 40 45 50 55 У кращому варіанті виконання запропонованого у винаході процесу розмелена камера на додаток до вхідних каналів розмелених струменів може містити нагрівальні канали або сопла 5а, що переважно мають вид сопів, через які у млин на стадії підігріву може надходити гарячий газ. Ці сопла або канали можуть бути розташовані, як це було вже описане вище, в одній площині з розмеленими каналами або соплами 5. Може бути присутнім один нагрівальний канал або сопло 5а, але краща присутність також декількох нагрівальних каналів або сопів 5а, особливо переважно 2, 3, 4, 5, 6, 7 або 8 нагрівальних каналів або сопів 5а. У ще більше кращому варіанті виконання млин містить два нагрівальних сопла або каналу й три розмелених сопла або каналу. Наприклад, на температуру технологічного процесу можна впливати, використовуючи внутрішнє джерело 11 тепла, введене між живильником 4 призначеного для розмелу (подрібнювання) матеріалу й областю розмелених струменів 10, або використовуючи відповідне джерело 12 тепла, введене зовні живильника 4 призначеного для подрібнювання (розмелу) матеріалу, або піддаючи обробці частинки призначеного для розмелу матеріалу, які у будьякому випадку вже нагріті й уникли втрат тепла на шляху до живильника 4 призначеного для подрібнювання (розмелу) матеріалу, для чого трубопровід 13, що подає, оточений теплоізоляційною оболонкою 14. Джерела 11 або 12 тепла, у випадку їх використання, можуть, у принципі, мати будь-який необхідний вигляд, придатний для даної конкретної мети, і вибираються з того, що доступно на ринку, так що подальшого їх розгляду у даному описі не потрібно. Зокрема, температура розмеленого струменя або розмелених струменів 10 відповідає конкретним технічним вимогам, і температура призначеного для розмелу матеріалу повинна щонайменше приблизно відповідати цій температурі розмеленого струменя. Для формування розмелених струменів 10, що вводяться через вхідні канали 5 розмелених струменів у розмелену камеру 3, у даному діючому прикладі використовується перегріта пара. Можна припустити, що після вхідного сопла 9 відповідного вхідного каналу 5 розмеленого струменя тепломісткість пари не набагато нижче, ніж перед цим соплом 9 вхідного каналу. Тому що енергія, необхідна для ударного дроблення, повинна бути насамперед доступна у вигляді енергії потоку, перепад тиску між вхідним каналом 5 вхідного сопла 9 та його вихідним каналом 16 буде досить великим (енергія тиску значною мірою перетвориться в енергію потоку), і перепад температури теж не буде нехтуваним. Цей перепад температури повинен в основному компенсуватися за рахунок нагрівання призначеного для розмелу матеріалу настільки, щоб матеріал, який подрібнюється, і розмелений струмінь 10 мали однакову температуру в області поблизу центра 17 розмеленої камери 3, де щонайменше два розмелені струмені 10 зустрічаються один із одним, або зустрічаються більше, ніж два, розмелені струмені 10. Що стосується вигляду й процесу формування розмеленого струменя 10, що містить перегріту пару, особливо у замкнутій системі, то можна зробити посилання на документ DE 198 24 062 A1, повний зміст опису якого у частині, що має відношення до розглянутого питання, включений у дану заявку як посилання, щоб уникнути запозичення ідентичної сутності винаходу. Наприклад, розмел гарячих шлаків як призначеного для розмелу матеріалу з оптимальною ефективністю можливий у замкнутій системі. На Фіг. 1, на якій представлений струминний млин 1, живильник робочого середовища В звичайно являє собою ємність або пристрій 18, який генерує, що являє собою, наприклад, бак 18а, з якого робоче середовище В подається за трубопровідною системою 19 у вхідний канал 5 струминного млина або у вхідні канали 5 струминного млина для утворення розмеленого струменя 10 або розмелених струменів 10. Зокрема, починаючи зі струминного млина 1, забезпеченого пневматичним класифікатором 7, відповідних діючих прикладів, призначених і розглянутих у даному описі тільки як ілюстрація, а не обмеження, процес одержання тонкодисперсних частинок виконується з цим струминним млином 1 із використанням вбудованого пневматичного класифікатора 7. Крім того факту, що фазі розмелу передує фаза підігріву, в якій всі частинки, що вступають у контакт із парою, нагріваються до температури вище точки роси пари, і того факту, що переважно використовується вбудований класифікатор, новизна у порівнянні зі звичайними струминними млинами полягає у тому, що швидкість ротора класифікатора або сортувального барабана 8 пневматичного класифікатора 7 і внутрішній коефіцієнт підсилення вибрані кращим способом, установлені або відрегульовані так, щоб окружна швидкість робочого середовища В на глибині трубки або вихідного патрубка 20, сполученого за положенням із сортувальним барабаном 8, досягала величини 0,8, переважно 0,7 і особливо переважно 0,6 від швидкості звуку у робочому середовищі В. 7 UA 106604 C2 5 10 15 20 25 30 35 40 45 50 55 Що стосується попередньо розглянутого варіанта з перегрітою парою як робочого середовища В або як альтернатива їй, то особливу перевагу має використання як робоче середовище газів або пари В, в яких швидкість звуку вище й особливо значно вище швидкості звуку у повітрі (343 м/с). Зокрема, як робоче середовище використовуються гази або пари В, в яких швидкість звуку становить щонайменше 450 м/с. Це істотно підвищує продуктивність і вихід дуже тонкодисперсних частинок у порівнянні з процесами, в яких застосовується інше робоче середовище, такими як звичайно використовуються відповідно до практичних знань, і, отже, оптимізує процес у цілому. Як робоче середовище використовується текуче середовище, переважно вищезгадана пара, але це може бути також водень або гелій. У кращому варіанті виконання струминний млин 1, зокрема, що являє собою струминний млин із псевдозрідженим шаром або млин із ущільненим шаром або спіральний млин виконаний або оформлений з убудованим динамічним пневматичним класифікатором 7 для одержання дуже тонкодисперсних частинок, або забезпечений відповідним пристроєм, так що швидкість сортувального ротора або сортувального барабана 8 пневматичного класифікатора 7 і внутрішній коефіцієнт підсилення можна вибирати або встановлювати, або регулювати, або підстроювати так, щоб окружна швидкість робочого середовища В на глибині трубки або вихідного патрубка 20 досягала величини 0,8, переважно 0,7 і особливо переважно 0,6 від швидкості звуку у робочому середовищі В. Крім того струминний млин 1 переважно забезпечений джерелом, наприклад ємністю або пристроєм 18, що генерує, який призначений для подачі пари або перегрітої пари, або іншою відповідною ємністю або пристроєм, що генерує, для робочого середовища В, або таким джерелом робочого середовища, пов'язаним із млином, з якого для здійснення роботи подається робоче середовище В, для якого швидкість звуку більше й, зокрема, значно більше швидкості звуку у повітрі (343 м/с), так що швидкість звуку становить щонайменше 450 м/с. Це джерело робочого середовища, наприклад ємність або пристрій 18, що генерує, який служить для виробітку пари або перегрітої пари, містить гази або пари В, призначені для використання у процесі роботи струминного млина 1, зокрема виробітку вищезгаданої пари, однак водень і гелій також є кращими альтернативами. Зокрема, при використанні пари як робоче середовище має перевагу введення трубопровідної системи 19, забезпеченої компенсаторами розширення (не показані), що також відносяться до трубопроводу подачі пари, тобто переважно у тих випадках, коли трубопровід подачі пари з'єднаний з таким джерелом пари, як ємність або пристрій 18, що генерує. Інша перевага винаходу при використанні пари як робоче середовище полягає у забезпеченні струминного млина 1 з поверхнею, яка мала як тільки можна, або іншими словами в оптимізації струминного млина 1 з погляду як можна більшого зменшення поверхні. Зокрема, відносно пари як робочого середовища В особлива перевага винаходу полягає у запобіганні теплообміну або втрати тепла й, отже, втрат енергії у системі. Ця мета досягається за рахунок додаткових альтернативних варіантів або додаткових конструктивних заходів, а саме, за рахунок розробки таких компонентів струминного млина 1, в яких не відбувається накопичення, або в оптимізації компонентів у цьому напрямку. Це може бути реалізовано, наприклад, за рахунок використання у трубопровідній системі 19 фланців, які настільки тонкі, наскільки у ній це можливо. Крім того, втрату енергії, а також інші стосовні до потоку несприятливі ефекти можна знизити або уникнути, якщо компоненти струминного млина 1 виконати так, щоб усунути конденсацію. Для цієї мети можуть бути використані спеціальні засоби усунення конденсації (не показані), що згладжують. Крім того, можна досягти переваг, якщо траєкторії потоку щонайменше в основному вільні від виступаючих частин або оптимізовані щодо цього. Інакше кажучи, різними конструкторськими прийомами окремо або у будь-якому бажаному сполученні може бути, у принципі, у максимально можливому ступені досягнуте запобігання наявності всього, що може охолоджуватися, і на чому може виникати конденсація. Крім того, забезпечує перевагу й тому переважно, якщо сортувальний барабан має величину проміжку, яка зростає при зменшенні радіуса, тобто у напрямку його осі, щоб, зокрема, площа сортувального барабана, через яку проходить потік, залишалася щонайменше приблизно постійною. Насамперед або альтернативно можна забезпечити вихідну камеру тонкої фракції, що має поперечний перетин, який розширюється, у напрямку потоку. Особливо кращий варіант виконання струминного млина 1 полягає у тому, щоб сортувальний барабан мав взаємозамінну заглибну трубку 20, що обертається у тому же напрямку. 8 UA 106604 C2 5 10 15 20 25 30 35 40 45 50 55 60 Додаткові деталі й модифікації кращих варіантів виконання струминного млина 1 та його компонентів розглянуті нижче з посиланням на фігури 4 і 5. Струминний млин 1 переважно містить, як схематично зображено на фіг. 4, вбудований пневматичний класифікатор 7, який, наприклад для конструкції струминного млина 1, що являє собою струминний млин із псевдозрідженим шаром, або струминний млин із ущільненим шаром, або спіральний струминний млин, є динамічним пневматичним класифікатором 7, переважно розташованим по центру розмеленої камери 3 струминного млина 1. Залежно від об'ємної витрати розмеленого газу й швидкості класифікатора можна впливати на дисперсність матеріалу, що подрібнюється. Відповідно до фіг. 4 у пневматичному класифікаторі 7 струминного млина 1 весь вертикальний пневматичний класифікатор 7 оточений корпусом 21 класифікатора, що в основному включає верхню частину 22 корпусу й нижню частину 23 корпусу. Верхня частина 22 корпусу й нижня частина 23 корпусу забезпечені у своїх верхнього й нижнього торців, відповідно, орієнтованими назовні кільцевими фланцями 24 і 25, відповідно. Два кільцевих фланці 24, 25 перебувають один над іншим у змонтованому або робочому положенні пневматичного класифікатора 7 і скріплені один із одним за допомогою відповідних засобів. Відповідні засоби кріплення являють собою, наприклад, болтові з'єднання (не показані). Струбцини (не показані) або аналогічні елементи також можуть служити знімними засобами кріплення. У будь-якій бажаній точці окружності фланця два кільцевих фланці 24 і 25 скріплені один із одним шарнірним з'єднанням 25, так що після звільнення з'єднуючих фланці засобів верхня частина 22 корпусу може бути повернена на шарнірі щодо нижньої частини 23 корпусу у напрямку стрілки 27, і при цьому відкриється доступ у верхню частину 22 корпусу знизу й у нижню частину 23 корпусу зверху. У свою чергу нижня частина 23 корпусу виконана з двох частин і в основному включає циліндричний корпус 28 камери класифікатора з кільцевим фланцем 25 у верхнього відкритого торця й вивантажний конус 29, який конічно звужується донизу. Вивантажний конус 29 і корпус 28 камери класифікатора встановлюються один на інший за допомогою фланців 30, 31 у верхнього й нижнього торців, відповідно, і ці фланці 30, 31 вивантажного конуса 29 і корпусу 28 камери класифікатора з'єднані один із одним знімними фіксуючими засобами (не показані) аналогічно кільцевим фланцям 24, 25. Зібраний у такий спосіб корпус 21 класифікатора підвішується на несучих консолях 28а, декілька штук яких розподілені наскільки можливо рівномірно по колу корпусу 21 пневматичного класифікатора 7 або компресора струминного млина 1 і захоплюють циліндричний корпус 28 камери класифікатора. Важливу частину внутрішнього вмісту пневматичного класифікатора 7 становить у свою чергу сортувальний барабан 8, що має верхню кришку 32, нижню кришку 33, розташовану на деякій відстані по осі й на стороні виходу потоку, і лопатки 34 з належною орієнтацією, встановлені між зовнішніми краями двох кришок 32 і 34, жорстко з'єднані з ними й розподілені рівномірно по колу сортувального барабана 8. У цьому пневматичному класифікаторі 7 сортувальний барабан 8 приводиться у рух через верхню кришку 32, у той час як нижня кришка 33 являє собою плоску кришку на стороні виходу потоку. Компонування сортувального барабана 8 включає вал 35, що приводиться у рух відповідним чином і вихідний назовні з корпусу 21 класифікатора у верхнього торця, при цьому нижній кінець вала перебуває всередині корпусу 21 класифікатора й без можливості хитання закріплює сортувальний барабан у підвісному підшипнику. Вал 35 сортувального барабана виведений назовні з корпусу 21 класифікатора через пару механічно оброблених пластин 36, 37, що закривають корпус 21 класифікатора у верхнього торця кінцевої секції 38 корпусу, що має у верхній частині форму усіченого конуса, а також напрямних вала 35 сортувального барабана й ущільнюючих канал цього вала, не перешкоджаючи обертанню вала 35 сортувального барабана. З міркувань доцільності верхня пластина 36 може відповідати за формою крайки валу 35 сортувального барабана й кріпитися без можливості хитання через підшипник 35а на нижній пластині 37, що у свою чергу відповідає за формою кінцевій секції 38 корпусу. Нижня поверхня кришки 33 на стороні виходу потоку перебуває у загальному плані між кільцевими фланцями 24 і 25, так що сортувальний барабан 8 розташований цілком усередині закріпленої на шарнірі верхньої частини 22 корпусу. В області конічної кінцевої секції 38 корпусу верхня частина корпусу також має трубчастий канал 39 подачі продукту живильника 4 призначеного для подрібнювання (розмелу) матеріалу, при цьому поздовжня вісь каналу подачі продукту паралельна осі 40 обертання сортувального барабана та його приводу або валу 35 сортувального барабана, і канал подачі продукту розташований за радіусом на верхній частині 22 корпусу якнайдалі від осі 40 обертання сортувального барабана 8 та його приводу або вала 35 сортувального барабана. 9 UA 106604 C2 5 10 15 20 25 30 35 40 45 50 55 В особливо кращому варіанті виконання, представленому на фігурах 2 і 3, вбудований динамічний пневматичний класифікатор 7 містить сортувальний барабан 8, вал 35 сортувального барабана й корпус класифікатора, як уже було описано. Зазор 8а класифікатора сформований між сортувальним барабаном 8 і корпусом 21 класифікатора, і проходка 35b вала сформована між валом сортувального барабана й корпусом 21 класифікатора (дивися фігури 2 і 3). Зокрема, починаючи зі струминного млина 1, забезпеченого повітряним класифікатором 7, відповідних діючих прикладів, призначених і розглянутих у даному описі тільки як ілюстрація, а не обмеження, процес одержання тонкодисперсних частинок виконується з використанням цього струминного млина 1, що містить вбудований повітряний класифікатор 7. На додаток до того, що розмелена камера нагрівається перед фазою розмелу до температури, яка перевищує точку роси пари, удосконалення у порівнянні зі звичайними струминними млинами полягає у продувці зазору 8а класифікатора й (або) проходки 35b вала стисненими газами з низькою енергією. Відмітна властивість цієї конструкції полягає у точно підібраному сполученні використання таких стиснутих низькоенергетичних газів з високоенергетичною перегрітою парою, що подається у млин через вхідні розмелені струминні канали, зокрема через розмелене сопло або розмелені сопла, наявні у ньому. У такий спосіб одночасно використовується високоенергетичне середовище й низькоенергетичне середовище. У представленому як на Фіг. 4, так і на фіг. 5 варіанті виконання з однієї сторони й на фігурах 2 і 3 з іншої сторони у корпус 21 класифікатора введений вихідний трубчастий патрубок 20, орієнтований по осі аналогічно сортувальному барабану 8 і закріплений своїм верхнім торцем безпосередньо під кришкою 33 сортувального барабана 8, що перебуває на стороні виходу потоку, але не з'єднаний з нею. Врівень в осьовому напрямку з нижнім торцем трубчастого вихідного патрубка 20 введена вихідна камера 41, що також має трубчасту форму, але діаметр якої істотно більше діаметра вихідного патрубка 20 і у представленому діючому прикладі щонайменше вдвічі більше цього діаметра. Тому на переході між вихідним патрубком 20 і вихідною камерою 41 є значний перепад діаметра. Вихідний патрубок 20 введений у верхню кришку 42 вихідної камери 41. У нижній частині вихідна камера 41 закрита знімною кришкою 43. Вузол, що містить вихідний патрубок і вихідну камеру 41, утримується декількома несучими консолями 44, рівномірно розподіленими у вигляді зірки по колу вузла, жорстко прикріпленими до вузла у своїх внутрішніх кінців в області вихідного патрубка 20 і скріпленим своїми зовнішніми кінцями з корпусом 21 класифікатора. Вихідний патрубок 20 оточений конічним замкнутим кожухом 45, нижній, більший діаметр якого відповідає щонайменше приблизно діаметру вихідної камери 41, і верхній, менший зовнішній діаметр відповідає щонайменше приблизно діаметру сортувального барабана 8. Несучі консолі 44 закінчуються у конічної стінки кільцевого кожуха 45 і жорстко з'єднані з цією стінкою, яка у свою чергу являє собою частину вузла, що містить вихідний патрубок 20 і вихідну камеру 41. Несучі консолі 44 і круговий кожух 45 є частинами пристрою продувки повітря (не показаний), і це продувне повітря запобігає проникненню матеріалу з внутрішнього простору корпусу 21 класифікатора у зазор між сортувальним барабаном 8, або більше точно його нижньою кришкою 33, і вихідним патрубком 20. Щоб це продувне повітря досягало кругового кожуха 45, і, отже, зазор залишався вільним, несучі консолі 44 виконані у вигляді труб, зовнішні кінцеві частини яких пропущені через стінку корпусу 21 і приєднані через забірний фільтр 46 до джерела продувного повітря (не показане). Круговий кожух 45 у верхній частині закритий перфорованою пластиною 47, і сам зазор може бути регульованим за рахунок осьової зміни положення кільцевого диска в області між перфорованою пластиною 47 і нижньою кришкою 33 сортувального барабана 8. Відвід із вихідної камери 41 утворений вихідною магістраллю 48 тонкодисперсної фракції, прокладеної зовні у корпус 21 класифікатора й сполученої за дотичною з вихідною камерою 41. Вихідна магістраль 48 тонкої фракції є частиною вихідного каналу 6. Відхиляючий конус 49 служить для захисту входу вихідної магістралі 40 тонкої фракції з боку вихідної камери 41. У нижнього краю конічної кінцевої секції 23 корпусу з нею погоджені у горизонтальному розміщенні вхідна спіраль 50 сортувального повітря й відвідний канал 51 великого матеріалу. Напрямок обертання за вхідною спіраллю 50 сортувального повітря протилежний напрямку обертання сортувального барабана 8. Відвідний канал 51 великого матеріалу з можливістю відділення погоджений з кінцевою секцією 23 корпусу, при цьому фланець 52 погоджений з нижнім торцем кінцевої секції 23 корпусу, і фланець 53 погоджений з верхнім краєм відвідного каналу 51 великого матеріалу, і як фланець 52, так і фланець 53 у свою чергу знімно з'єднані один із одним відомими засобами при готовності класифікатора 7 до роботи. 10 UA 106604 C2 5 10 15 20 25 30 35 40 45 50 55 60 Передбачена конструкцією зона розсіювання позначена позицією 54. Фланці, механічно оброблені по внутрішньому краю (зі знятою фаскою) для формування безвихрового плину й простоти облицювання, позначені позицією 55. Нарешті, як завершальна частина на внутрішній поверхні стінки вихідного патрубка 20 установлена також взаємозамінна захисна труба 56, і відповідна взаємозамінна захисна труба 57 може бути встановлена на внутрішній стінці вихідної камери 41. На початку дії пневматичного класифікатора 7, показаного у робочому стані, сортувальне повітря вводиться за вхідною спіраллю 50 сортувального повітря у пневматичний класифікатор 7 під впливом перепаду тиску з вхідною швидкістю, вибраною залежно від призначеного режиму розмелу. У результаті введення сортувального повітря за спіраллю й особливо у сполученні з конічною формою кінцевої секції 23 він піднімається спірально нагору в область сортувального барабана 8. У той же час у корпус 21 класифікатора через канал 39 подачі продукту вводиться "продукт", що містить тверді частинки різної маси. Великий матеріал, що міститься у цьому продукті, тобто фракція частинок, що мають більшу масу, рухається у напрямку, протилежному сортувальному повітрю в область відвідного каналу 51 великого матеріалу. Дрібні фракції, тобто фракції частинок, що мають меншу масу, змішуються зі сортувальним повітрям, проходять у радіальному напрямку зовні всередину сортувального барабана у вихідний патрубок 20, далі у вихідну камеру 41 і, нарешті, через вихідну магістраль 48 тонкої фракції у вихідний канал 58 тонкої фракції, з якого у фільтр, де робоче середовище у вигляді текучого середовища, такого як, наприклад, повітря, і тонкодисперсна фракція відділяються один від одного. Велика складова дрібнодисперсної фракції віддаляється за радіусом із сортувального барабана за рахунок відцентрових сил і змішується з великим матеріалом, щоб покинути разом із ним корпус 21 класифікатора або циркулювати у корпусі 21 класифікатора доти, поки не перетвориться у дрібну фракцію з розміром частинок таким, щоб бути відведеними разом із сортувальним повітрям. Завдяки різкому збільшенню поперечного перетину при переході від вихідного патрубка 20 до вихідної камери 41 тут відбувається значне зниження швидкості потоку суміші тонкодисперсна фракція/повітря. Отже, ця суміш проходить з дуже низькою швидкістю потоку через вихідну камеру 41 і через вихідну магістраль 48 у вихідний канал 58 тонкої фракції, утворюючи лише малу кількість абразивного матеріалу на стінці вихідної камери 41. З цієї причини захисна труба 57 є захисним засобом, який застосовують тільки з обережності. Однак висока швидкість потоку у сортувальному барабані 8 з причин, які відносяться до технології тонкого поділу, переважає у вивантажному або вихідному патрубку 20, і тому захисна труба 56 має більше важливе значення, ніж захисна труба 57. Особливо кращим є різкий стрибок діаметра вбік збільшення на переході від вихідного патрубка 20 у вихідну камеру 41. Крім того, пневматичний класифікатор 7 може бути поетапно легко змонтований завдяки поділу його корпусу 21 вищеописаним способом і узгодженню компонент класифікатора з окремими складовими частинами корпусу, а також тому, що компоненти, які прийшли у непридатність, можуть бути замінені з відносно невеликим зусиллям і за короткий час обслуговування. Хоча на фігурах 4 і 2 сортувальний барабан 8 із двома кришками 32 і 33 і лопатковим ротором 59, який розміщений між ними й має лопатки 34, схематично представлений у вже відомій, традиційній формі з паралельними кришками 32 і 33, що мають паралельні поверхні, на фігурах 5 і 3 зображений сортувальний барабан 8 для додаткових діючих прикладів виконання такого барабана, удосконаленого для досягнення деякої переваги. Сортувальний барабан 8 відповідно до фігур 5 і 3 містить крім лопаткового ротора 59 з лопатками 34 верхню кришку 32 і розташовану на деякій відстані по осі від неї нижню кришку 33, що перебуває на стороні виходу потоку й виконану з можливістю обертання навколо осі 40 обертання й у такий спосіб навколо поздовжньої осі пневматичного класифікатора 7. Діаметральний напрямок сортувального барабана 8 орієнтовано перпендикулярно осі 40 обертання, тобто поздовжньої осі пневматичного класифікатора 7, поза залежністю від вертикальної або горизонтальної орієнтації цієї поздовжньої осі. Нижня кришка 33, що перебуває на стороні виходу потоку, концентрично охоплює вихідний патрубок 20. Лопатки 34 скріплені з двома кришками 33 і 32. Дві кришки 32 і 33 тепер на противагу відомому у попередньому рівні техніки виконані конічними, переважно так, щоб відстань від верхньої кришки 32 до кришки 33, що перебуває на стороні виходу потоку, зростала при віддаленні всередину від кільця 59 лопаток 34, тобто у напрямку осі 40 обертання, зростала у такий спосіб переважно безупинно, наприклад лінійно або нелінійно, і більше переважно так, щоб площа циліндра, через який проходить потік, залишалася приблизно постійною на будь-якому радіусі між вихідними крайками лопаток і вихідним патрубком 20. Швидкість вихідного потоку, яка у 11 UA 106604 C2 5 10 15 20 25 30 35 40 45 50 55 60 відомих рішеннях через зменшення радіуса знижується, у даному рішенні залишається приблизно постійною. На додаток до варіанта конструкції верхньої кришки 32 і нижньої кришки 33, що розглянутий вище у зв'язку з фігурами 5 і 3, можливо також, що тільки одна з цих двох кришок 32 або 33 має описану конічну форму, а інша кришка 33 або 32 плоска, як у випадку кришок 32 і 33 у діючому прикладі, представленому на фіг. 4. Зокрема, форма кришки, в якої немає паралельних поверхонь, може бути такою, щоб площа циліндра, через який проходить потік, залишалася щонайменше приблизно постійною на будь-якому радіусі між вихідними крайками лопаток і вихідним патрубком 20. Особливо переважно, щоб діаметр розмелених сопів становив від 2 до 11 мм, сопла мали вигляд сопів Лаваля, число сопів становило від 3 до 5, внутрішній тиск у млині становив від 0,8 до 1,5 бар (абс.), вхідний тиск розмеленого середовища становив від 12 до 300 бар (абс.), вхідна температура розмеленого середовища становила від 190 до 600 °C, вихідна температура розмеленого середовища млина становила від 105 до 250 °C, швидкість класифікатора становила від 100 до 6000 1/хв, діаметр вихідного патрубка (діаметр заглибної трубки) становив від 100 до 500 мм. Крім осадженого діоксиду кремнію як необхідного елемента теплоізоляційний матеріал може додатково містити теплопоглинальний матеріал. Останній може бути вибраний з групи, що містить вуглецеву сажу, оксид заліза, залізотитановий оксид, титановий діоксид, силікат цирконію, оксид цирконію, карбід кремнію або їх суміш. Перевага віддається вуглецевій сажі, що містить полум'яну сажу, грубну сажу, газову сажу, канальну газову сажу й (або) термічну сажу. 2 Площа вимірюваної за БЕТ поверхні вуглецевої сажі переважно становить від 10 до 400 м /г, 2 більше переважно від 20 до 200 м /г. У додатковому варіанті виконання запропонований у винаході теплоізоляційний матеріал може містити до 70 мас. % теплопоглинального матеріалу. Переважно теплоізоляційний матеріал містить від 5 до 70 мас. % теплопоглинального матеріалу, ґрунтуючись на теплоізоляційному матеріалі. У додатковому варіанті виконання винаходу теплоізоляційний матеріал містить дисперсний ізоляційний наповнювач, який відмінний від осадженого діоксиду кремнію й має модифіковану насипну щільність, меншу або рівну 70 г/л. Дисперсний ізоляційний наповнювач може бути вибраний з групи, що містить вермікуліт, перліт, отриманий сублімацією діоксид кремнію, колоїдальний діоксид кремнію, осаджений діоксид кремнію та їх суміш. Кількість дисперсного ізоляційного наповнювача становить від 0 до 50 мас. %, ґрунтуючись на теплоізоляційному матеріалі. У додатковому варіанті виконання теплоізоляційний матеріал містить сполучний матеріал. Він може бути органічним сполучним, наприклад полівініловим спиртом, або поліуретаном, або може бути неорганічним сполучним, наприклад вибраним із групи, що включає кремнійкислий натрій, силікат калію, ортофосфат алюмінію та їх суміші. Кількість сполучного матеріалу становить від 0 до 70 мас. %, ґрунтуючись на теплоізоляційному матеріалі. Переважно запропонований у винаході теплоізоляційний матеріал проявляє теплопровідність при середній температурі 300 К менше 0,05 Вт/мК, більше переважно від 0,001 до 0,02 Вт/мК при зниженому тиску газу, що становить 0,01-100 мбар. Іншою метою винаходу є використання теплоізоляційного матеріалу як пухкого теплоізоляційного наповнювача, листів або блоків, наприклад, для ізоляції типу труба-у-трубі вихідних трубопровідних систем, ізоляції топкових камер, двошарового футерування, поверхонь над арковими дахами, стиків із зазорами, і для нівелювання подин печей і топок, вакуумних ізоляційних систем. Приклади Фізико-хімічні характеристики осадженого діоксиду кремнію, який використовують у запропонованому у винаході теплоізоляційному матеріалі, визначалися наступними методами: Площу вимірюваної за БЕТ поверхні визначали за ISO 9277. Для визначення питомої площі N2 поверхні діоксидів кремнію й силікатів використовувалася методика, яка відповідає БЕТ методиці. За описаною тут методикою вимірювана величина визначалася за низькотемпературним поглинанням азоту при точно визначеному парціальному тиску. Аналіз виконувався як багатоточкове визначення й відображався у діапазоні парціального тиску (p/p0), що становить 0,05-0,2, з вимірюванням у цілому 5 точок, що лежать на одній прямій. Втрати на висушування (LOD) визначалися за ISO 787-2: Бюкс із вилученою пробкою нагрівали у термостаті при 105 °C протягом щонайменше однієї години. Після охолодження у сушильній печі й введення пробки його зважували з округленням (щонайменше) до найближчих 0,01 г на прецизійних вагах. 10+1 г зразка розподіляли рівним шаром по дну бюкса. Знову 12 UA 106604 C2 5 10 15 20 25 30 35 40 45 50 55 вставляли пробку й наповнений бюкс зважували з точністю 0,01 г (msp). Бюкс обережно відкривали й нагрівали разом із пробкою (вилученою) у термостаті до 105+2 °C протягом двох годин. Після цього бюкс повільно закривали пробкою й давали йому можливість охолонути у сушильній печі. Бюкс зважували з точністю 0,01 г (m LOD). Результати вимірів представляли з точністю до одного десяткового розряду; значення, менші 0,1 % представляли як "

ДивитисяДодаткова інформація

Назва патенту англійськоюA thermal insulation material comprising precipitated silica

Автори російськоюMenzel, Frank, Meier, Karl, Panz, Christian

МПК / Мітки

МПК: C01B 33/18, C01B 33/12, B32B 5/16, F16L 59/02, E04B 1/80, C04B 35/14, F16L 59/04

Мітки: кремнію, матеріал, осаджений, діоксид, містить, теплоізоляційний

Код посилання

<a href="https://ua.patents.su/22-106604-teploizolyacijjnijj-material-shho-mistit-osadzhenijj-dioksid-kremniyu.html" target="_blank" rel="follow" title="База патентів України">Теплоізоляційний матеріал, що містить осаджений діоксид кремнію</a>

Попередній патент: Спосіб одержання шоколадної крихти

Наступний патент: Проточний випарник

Випадковий патент: Підвісний ізолятор