Нарізне з’єднання для труб

Номер патенту: 109617

Опубліковано: 10.09.2015

Автори: Сугіно Масаакі, Осіма Масахіро, Окада Такасі, Ямагуті Сугуру, Сасакі Масаєсі, Угаі Сін

Формула / Реферат

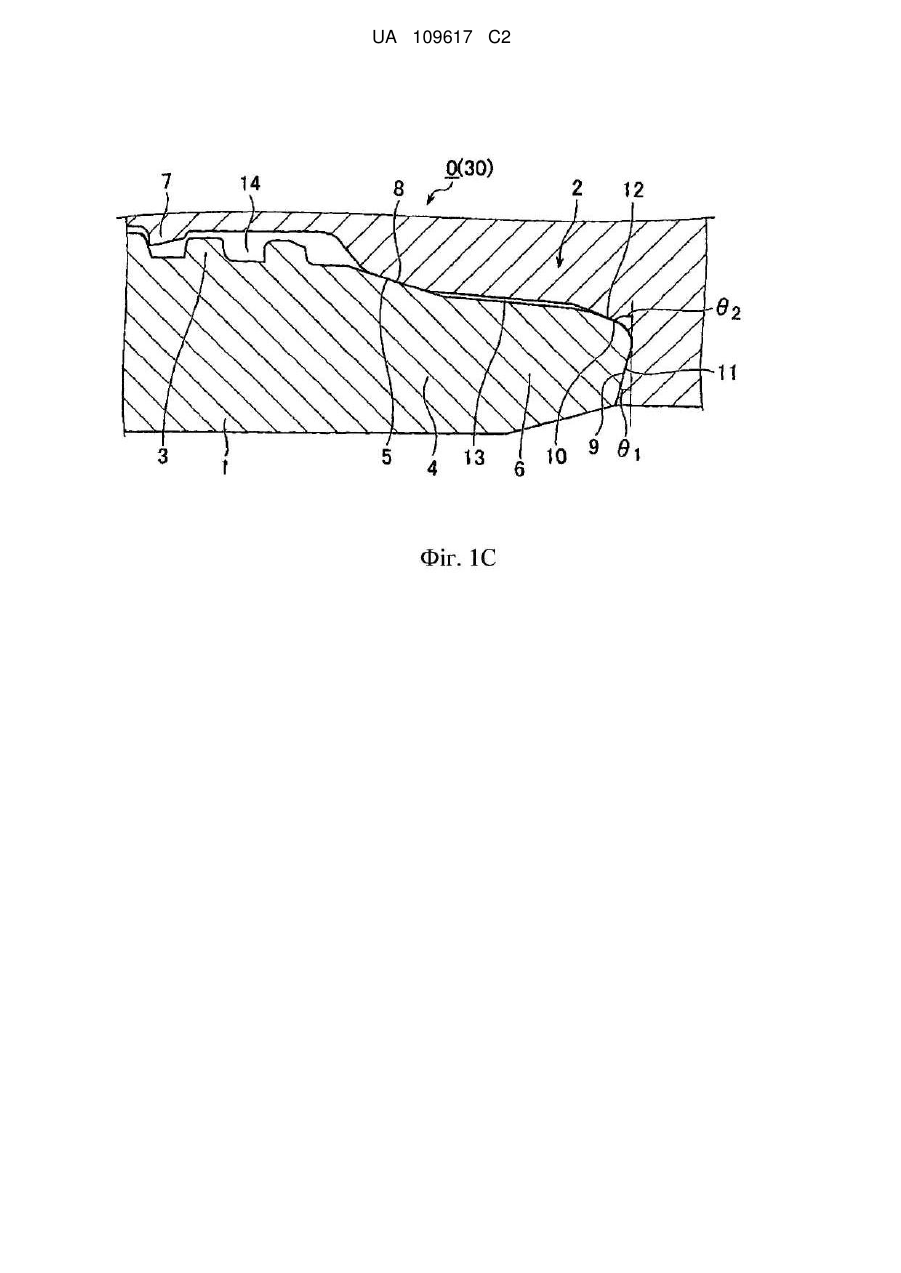

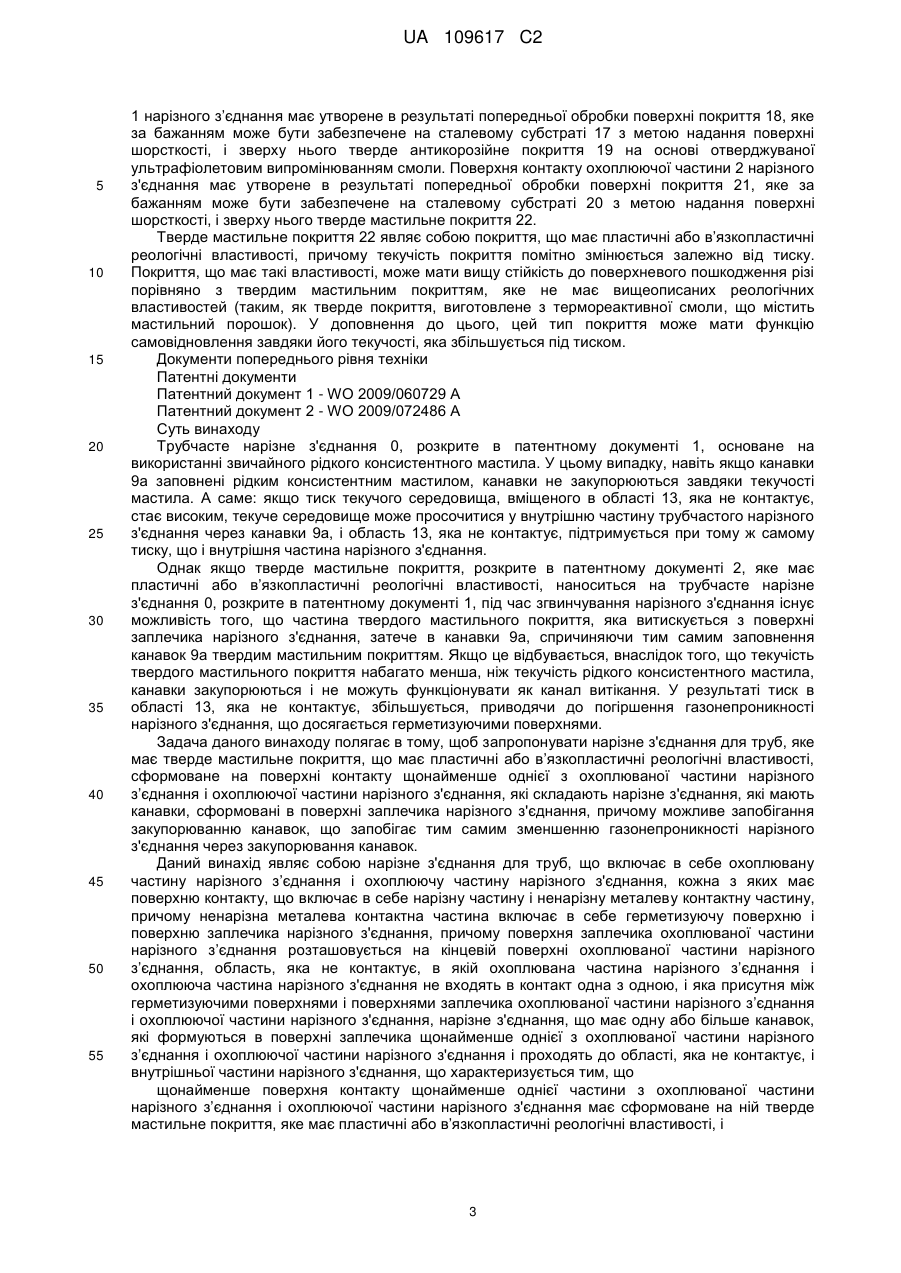

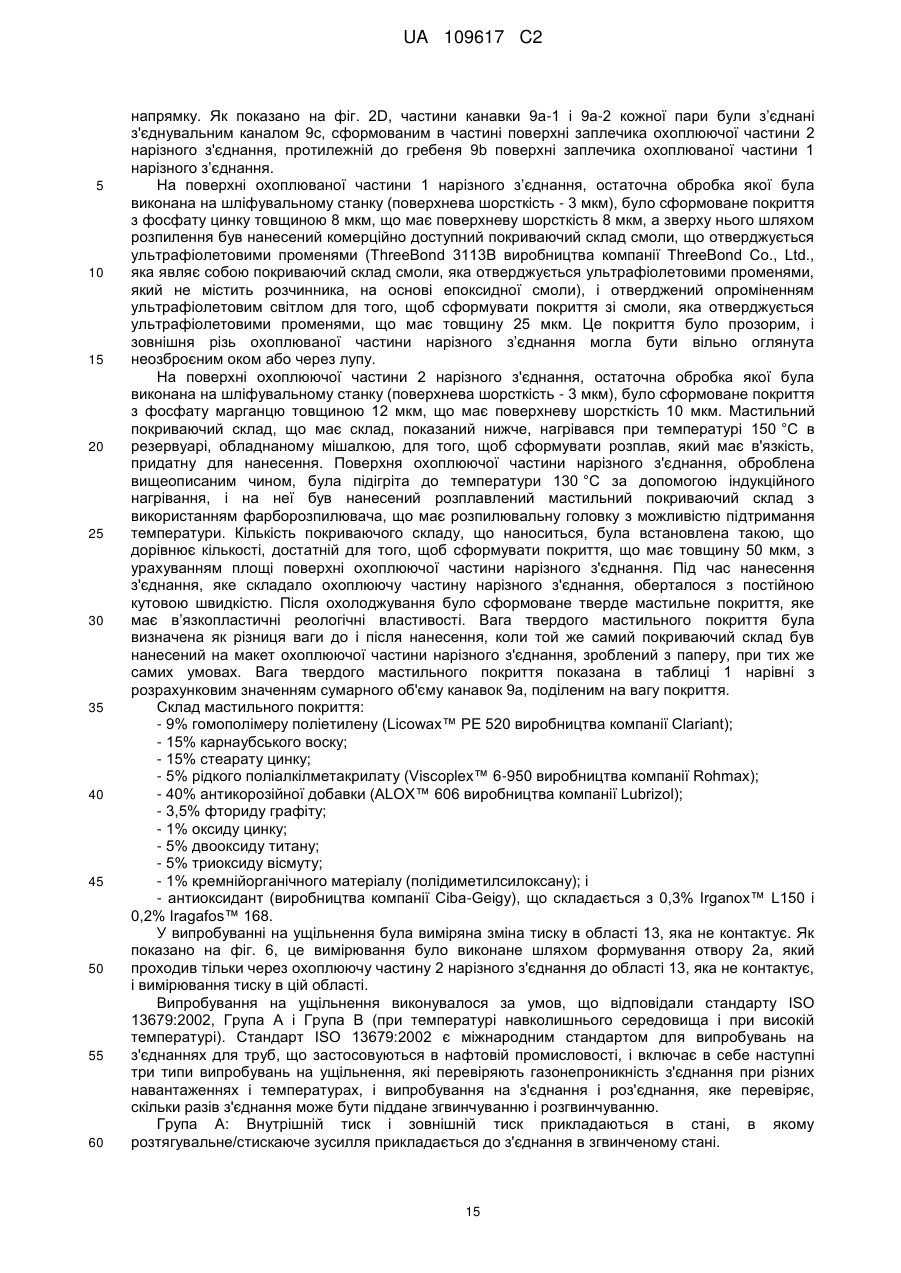

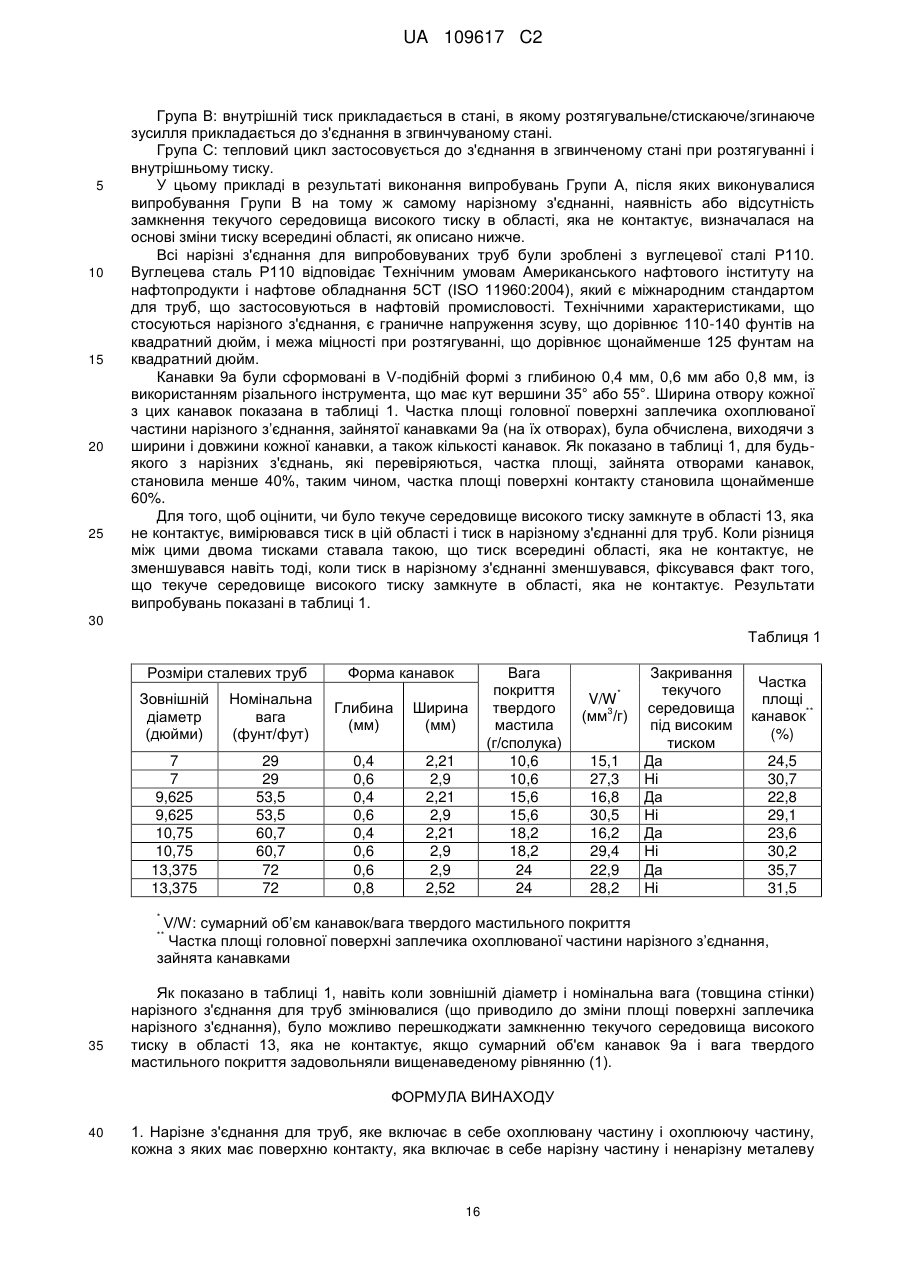

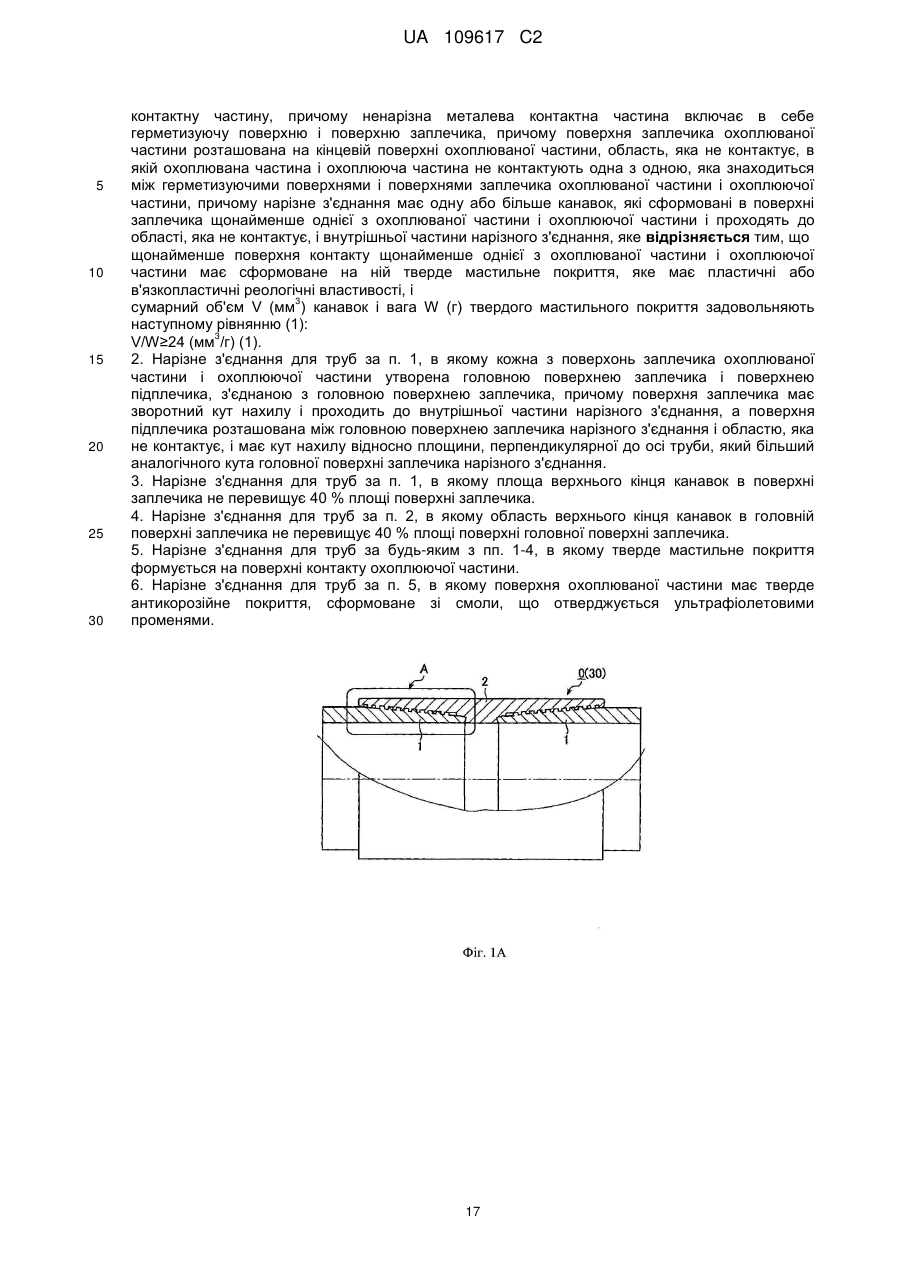

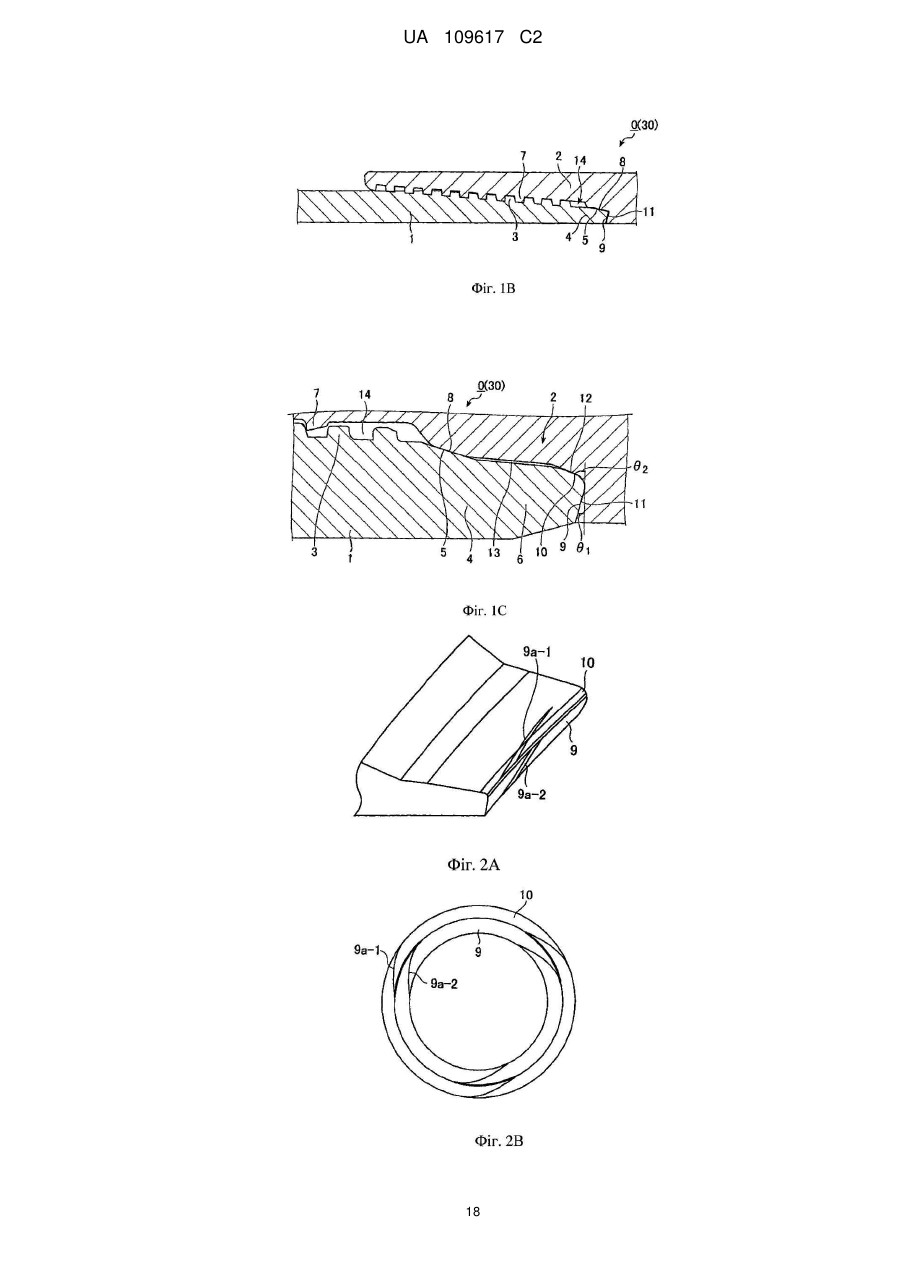

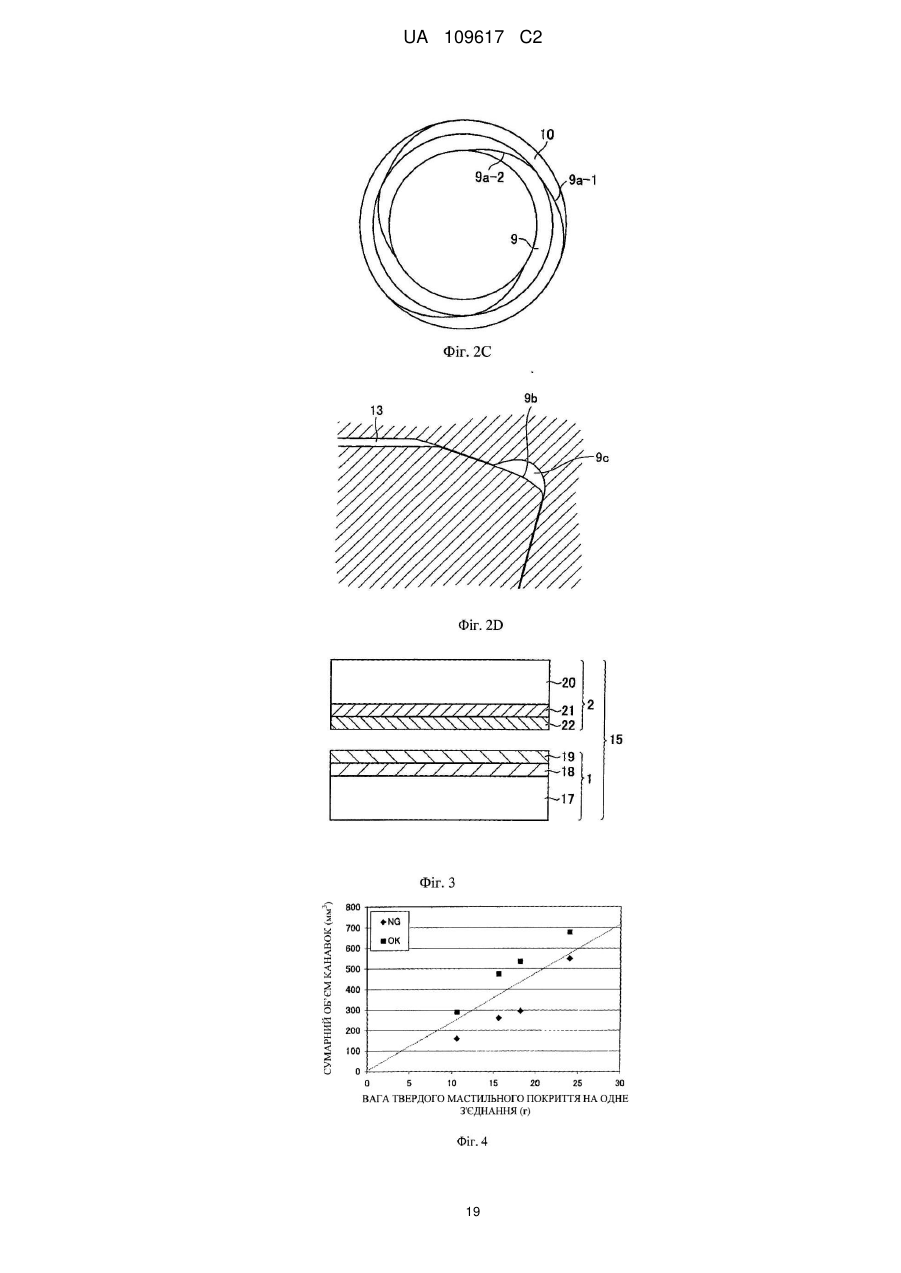

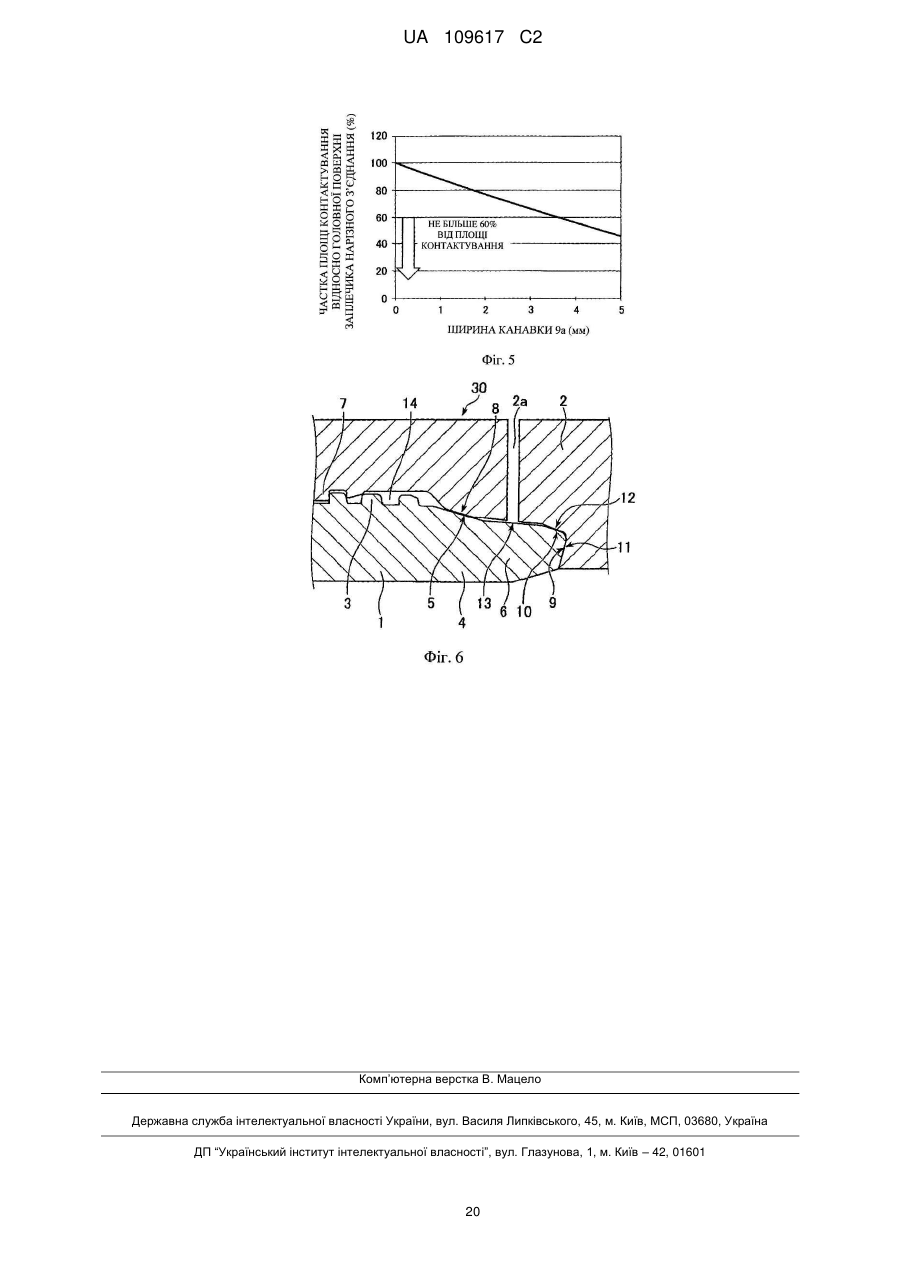

1. Нарізне з'єднання для труб, яке включає в себе охоплювану частину і охоплюючу частину, кожна з яких має поверхню контакту, яка включає в себе нарізну частину і ненарізну металеву контактну частину, причому ненарізна металева контактна частина включає в себе герметизуючу поверхню і поверхню заплечика, причому поверхня заплечика охоплюваної частини розташована на кінцевій поверхні охоплюваної частини, область, яка не контактує, в якій охоплювана частина і охоплююча частина не контактують одна з одною, яка знаходиться між герметизуючими поверхнями і поверхнями заплечика охоплюваної частини і охоплюючої частини, причому нарізне з'єднання має одну або більше канавок, які сформовані в поверхні заплечика щонайменше однієї з охоплюваної частини і охоплюючої частини і проходять до області, яка не контактує, і внутрішньої частини нарізного з'єднання, яке відрізняється тим, що

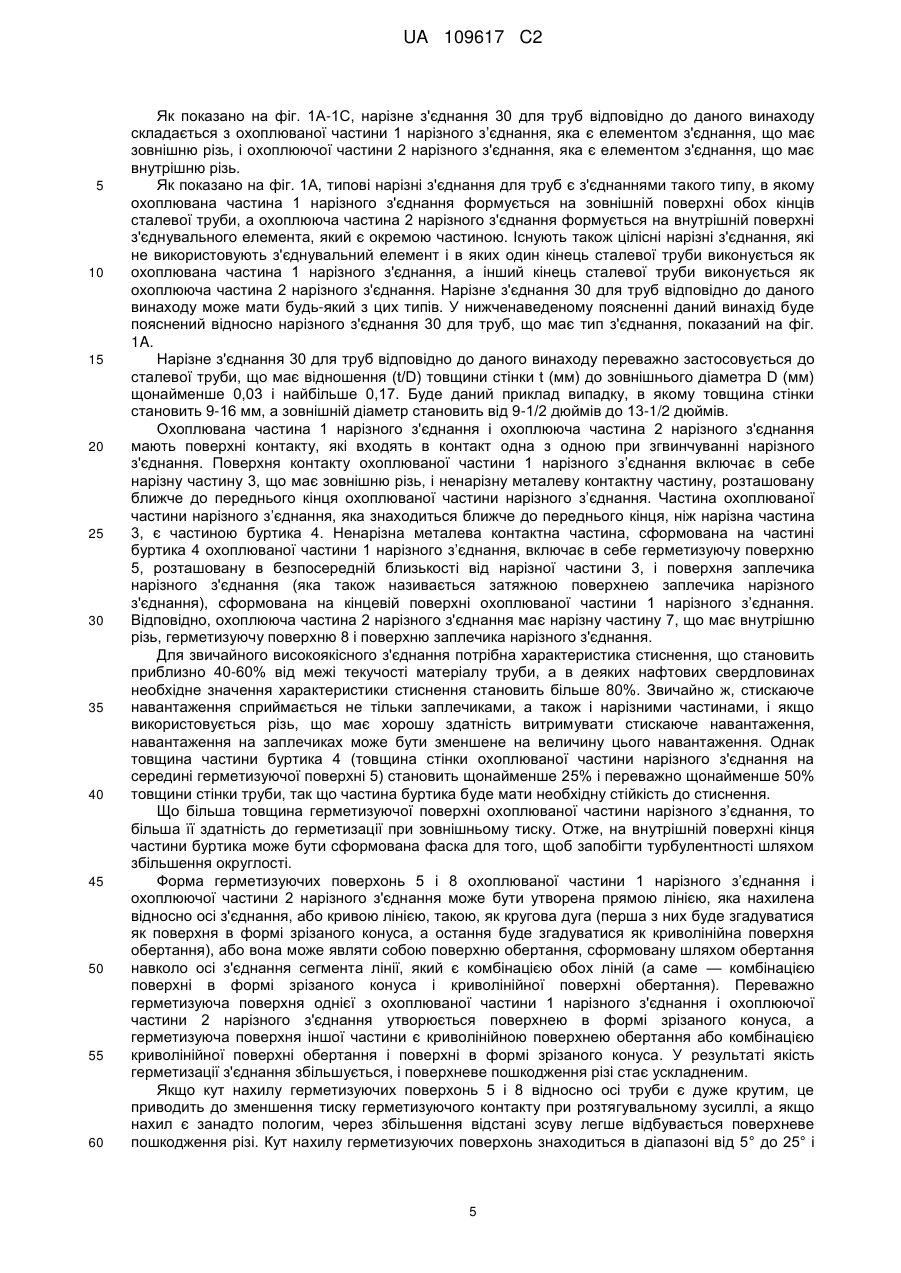

щонайменше поверхня контакту щонайменше однієї з охоплюваної частини і охоплюючої частини має сформоване на ній тверде мастильне покриття, яке має пластичні або в'язкопластичні реологічні властивості, і

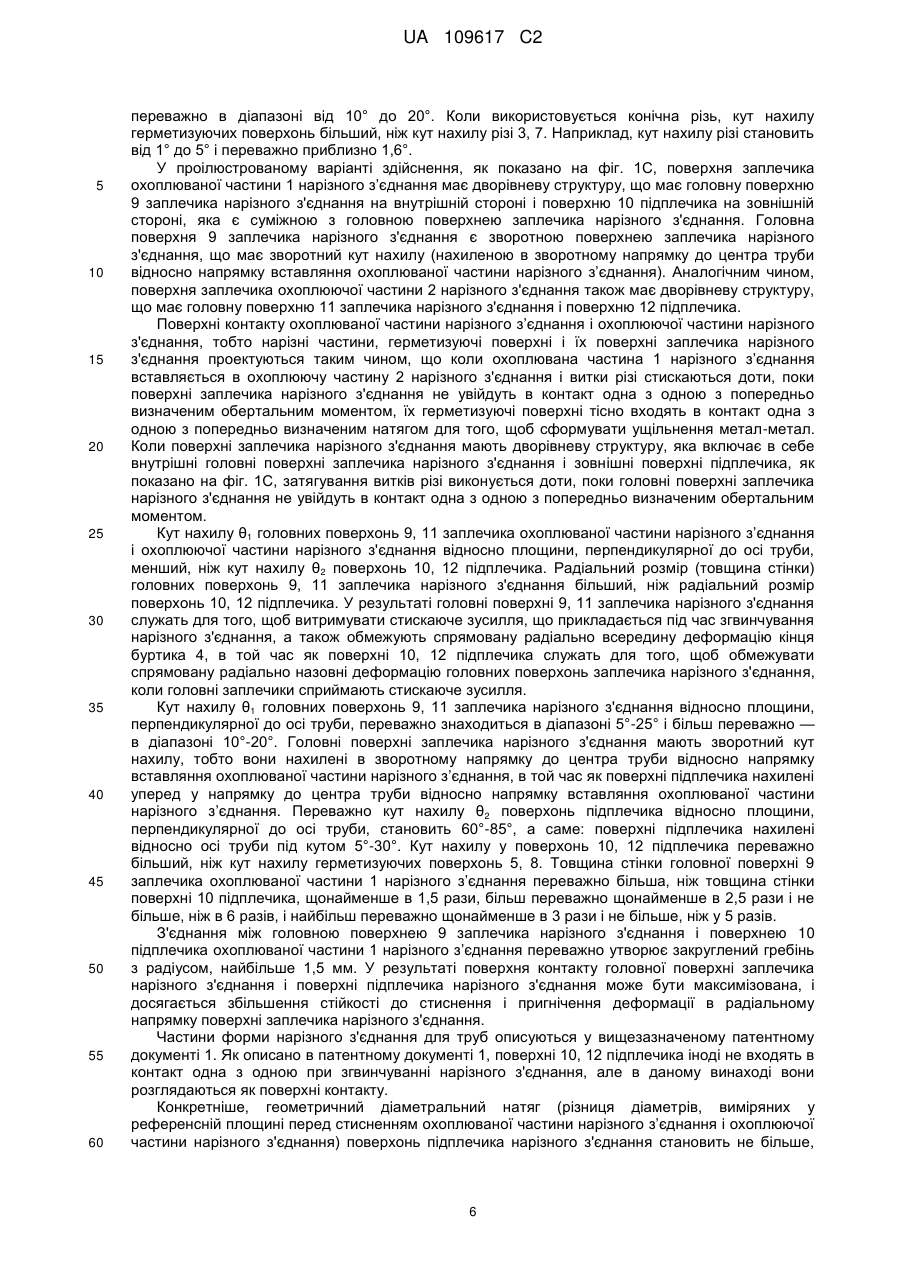

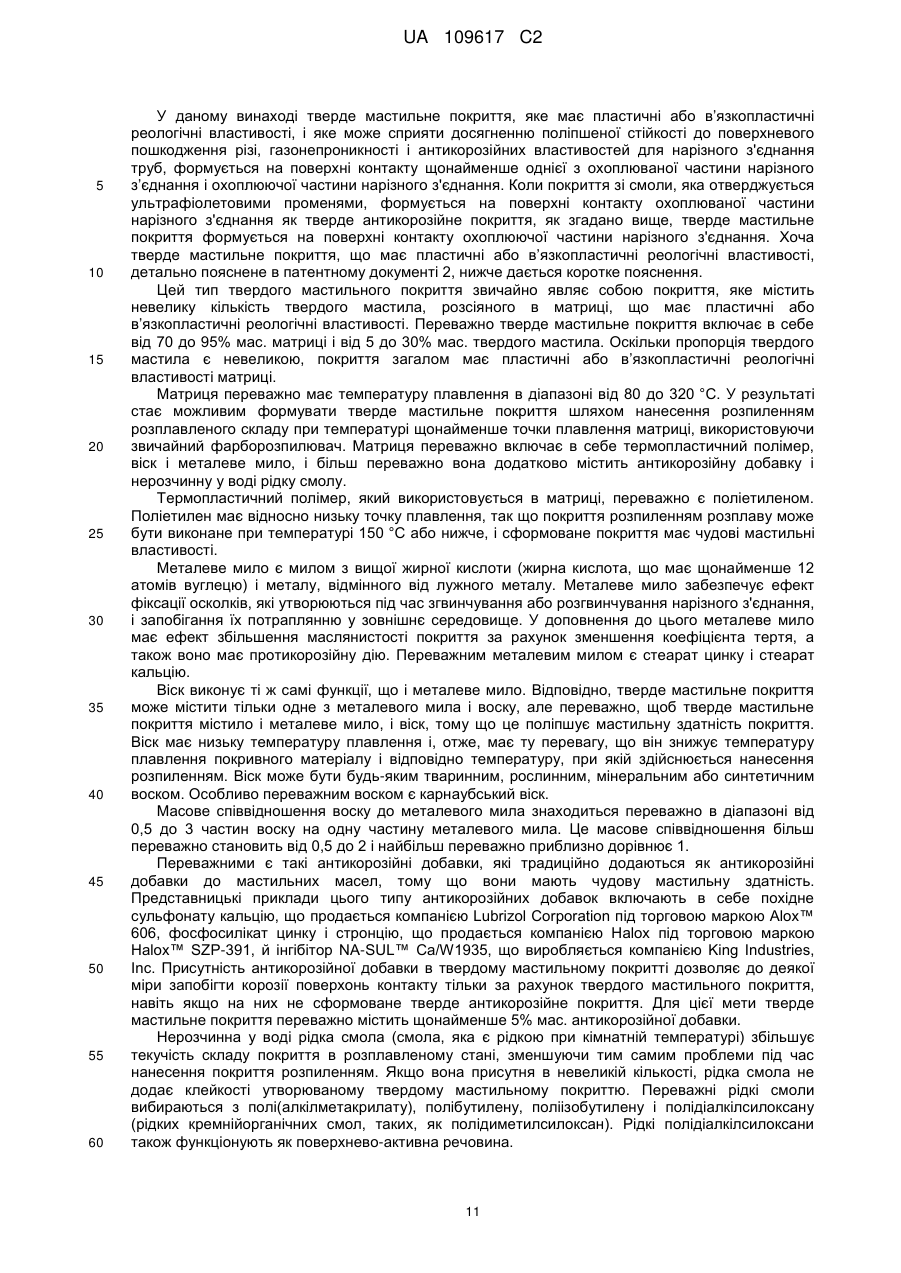

сумарний об'єм V (мм3) канавок і вага W (г) твердого мастильного покриття задовольняють наступному рівнянню (1):

V/W≥24 (мм3/г) (1).

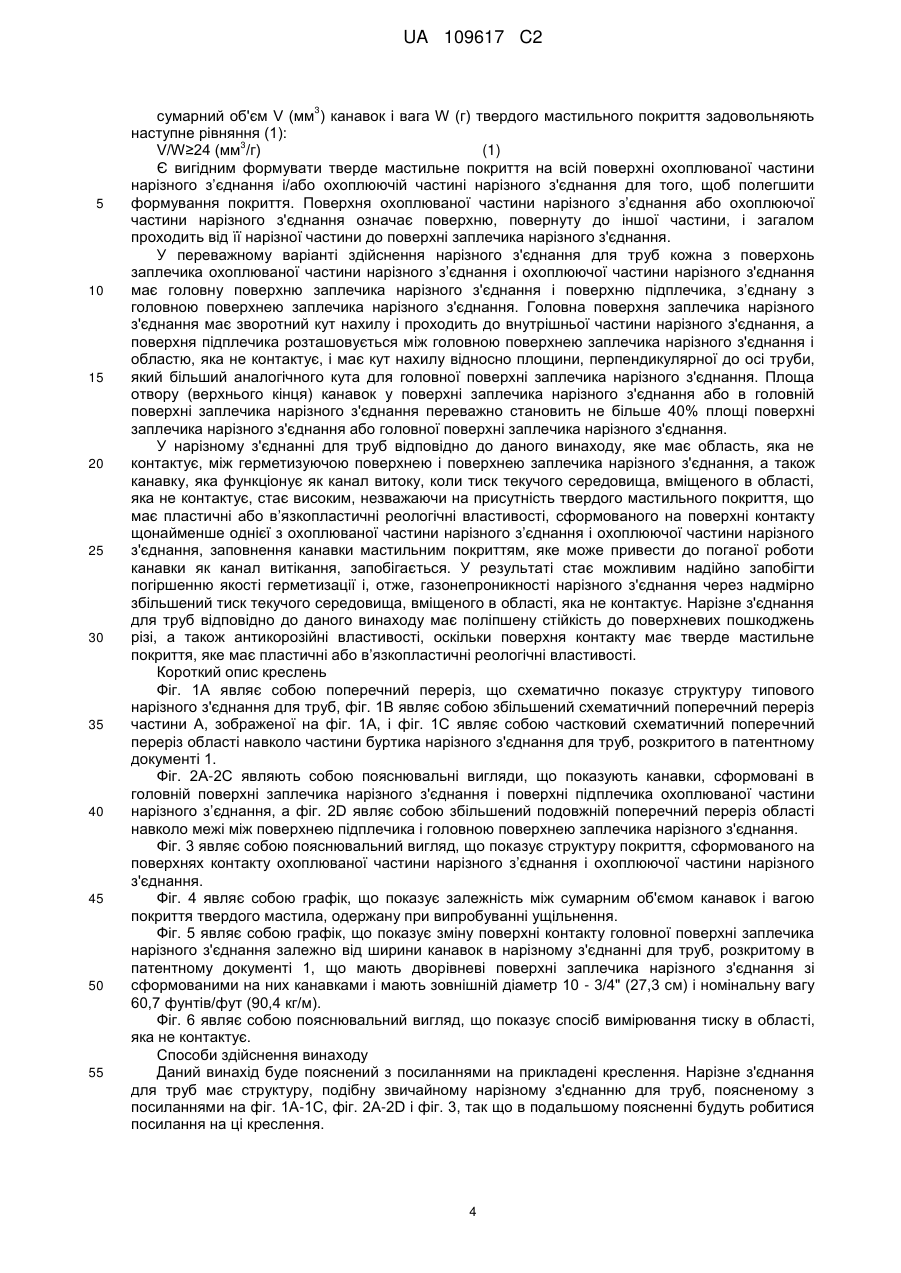

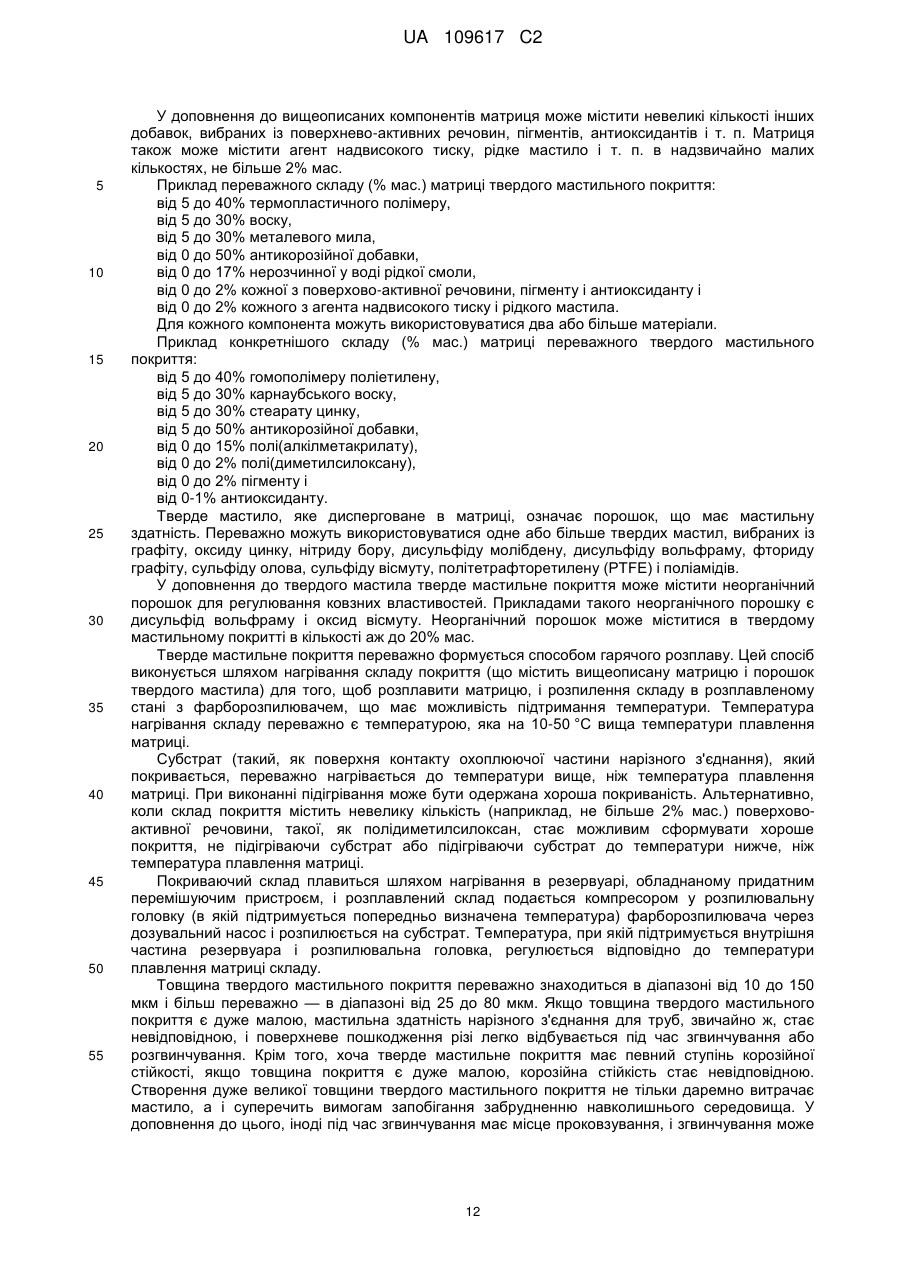

2. Нарізне з'єднання для труб за п. 1, в якому кожна з поверхонь заплечика охоплюваної частини і охоплюючої частини утворена головною поверхнею заплечика і поверхнею підплечика, з'єднаною з головною поверхнею заплечика, причому поверхня заплечика має зворотний кут нахилу і проходить до внутрішньої частини нарізного з'єднання, а поверхня підплечика розташована між головною поверхнею заплечика нарізного з'єднання і областю, яка не контактує, і має кут нахилу відносно площини, перпендикулярної до осі труби, який більший аналогічного кута головної поверхні заплечика нарізного з'єднання.

3. Нарізне з'єднання для труб за п. 1, в якому площа верхнього кінця канавок в поверхні заплечика не перевищує 40 % площі поверхні заплечика.

4. Нарізне з'єднання для труб за п. 2, в якому область верхнього кінця канавок в головній поверхні заплечика не перевищує 40 % площі поверхні головної поверхні заплечика.

5. Нарізне з'єднання для труб за будь-яким з пп. 1-4, в якому тверде мастильне покриття формується на поверхні контакту охоплюючої частини.

6. Нарізне з'єднання для труб за п. 5, в якому поверхня охоплюваної частини має тверде антикорозійне покриття, сформоване зі смоли, що отверджується ультрафіолетовими променями.

Текст