Спосіб перетворення целюлозного матеріалу в етанол

Формула / Реферат

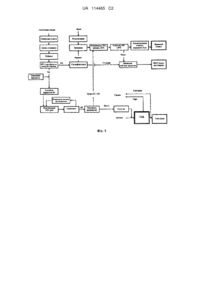

1. Спосіб безперервної гідротермічної попередньої обробки целюлозного матеріалу перед ферментативним розрідженням і оцукренням, який включає наступні стадії:

- проведення целюлозного вихідного матеріалу щонайменше через один безперервний реактор під тиском, що має щонайменше дві послідовні секції, таким чином, що стадія гідротермічної попередньої обробки під тиском здійснювалася більше одного разу в умовах температура/тиск в кожній відповідній секції реактора,

- віджимання вихідного матеріалу під тиском між кожною стадією, що проводиться в умовах температура/тиск, з одержанням фракції волокон і рідкої фракції, і

- вивантаження рідкої фракції з реактора під тиском між кожною стадією, що проводиться в умовах температура/тиск.

2. Спосіб за п. 1, в якому вихідний матеріал піддають різанню, рубанню, дробленню або розмелюванню для регулювання розміру частинок.

3. Спосіб за п. 1, в якому умови температура/тиск включають температуру від 170 до 230 °C.

4. Спосіб за п. 1, в якому вихідний матеріал вимочують при тиску навколишнього середовища і при температурі до 100 °C до стадії гідротермічної попередньої обробки.

5. Спосіб за п. 1, в якому рідина видаляється з вихідного матеріалу при віджиманні протягом вивантаження з щонайменше одного реактора під тиском, використовуючи шлюзовий пристрій.

6. Спосіб за п. 1, в якому вивантаження вихідного матеріалу з щонайменше одного реактора під тиском здійснюється з використанням парового вибуху.

7. Спосіб за п. 1, в якому віджимання під тиском здійснюють шляхом операції віджимання на виході щонайменше одного реактора під тиском.

8. Спосіб за п. 1, в якому здійснюють віджимання під тиском, використовуючи гвинтовий прес.

9. Спосіб за п. 1, в якому вихідний матеріал являє собою жом, стебла кукурудзи або солому злаків.

10. Спосіб за п. 1, в якому вихідний матеріал являє собою пшеничну солому.

11. Спосіб за п. 1, в якому температура збільшується для кожної наступної умови температура/тиск.

12. Спосіб за п. 1, в якому дві різні умови температура/тиск здійснюються.

13. Спосіб за п. 1, в якому кожна із умов температура/тиск включає від 100 до 230 °C.

14. Спосіб конверсії целюлозного матеріалу в етанол, одержаного за будь-яким з пп. 1-13, в якому тверді речовини, що вивантажуються із щонайменше одного реактора, потім піддаються ферментативному розрідженню і оцукренню і далі - ферментуванню з одержанням етанолу.

15. Спосіб конверсії целюлозного матеріалу в етанол, одержаного за будь-яким з пп. 1-13, в якому рідка фракція потім піддається ферментуванню з одержанням етанолу з використанням мікроорганізмів для перетворення C5 цукрів в етанол.

Текст