Твердосплавний наконечник і спосіб його виробництва (варіанти)

Формула / Реферат

1. Твердосплавний наконечник, виконаний у вигляді тіла зі спеченого твердого сплаву WC-Co, причому хімічний склад спеченого твердого сплаву придатний для утворення твердосплавного наконечника, який відрізняється тим, що співвідношення WC і Со в їх суміші, по суті, однакове від зони вершини до з'єднувальної зони, при цьому сплав додатково містить перший зв'язувальний метал або другий зв'язувальний метал, які забезпечують змінюваний хімічний склад внаслідок збільшення вмісту першого зв'язувального металу або другого зв'язувального металу в напрямі від зони вершини до з'єднувальної зони наконечника, при цьому перший зв'язувальний метал не утворює евтектичну структуру з WC, а температура евтектики другого зв'язувального металу з WC перевищує евтектичну температуру спеченого твердого сплаву WC-Co, причому температура плавлення другого зв'язувального металу перевищує температуру спікання з утворенням рідкої фази для спеченого твердого сплаву WC-Co.

2. Спосіб виробництва твердосплавного наконечника, в якому співвідношення WC і Со в їх суміші, по суті, однакове в кожному з утворених ними шарів від вершинного шару в зоні вершини до з'єднувального шару в з'єднувальній зоні наконечника, включаючи один або більше проміжних шарів, при цьому сплав містить перший зв'язувальний метал або другий зв'язувальний метал, які забезпечують змінюваний хімічний склад внаслідок збільшення вмісту першого зв'язувального металу або другого зв'язувального металу в напрямі від зони вершини до з'єднувальної зони наконечника, при цьому перший зв'язувальний метал не утворює евтектичну структуру з WC, а температура евтектики другого зв'язувального металу з WC перевищує евтектичну температуру спеченого твердого сплаву WC-Co, причому температура плавлення другого зв'язувального металу перевищує температуру спікання з утворенням рідкої фази для спеченого твердого сплаву WC-Co, при цьому спосіб включає наступні процеси, що складаються з першого процесу, другого процесу, третього процесу і четвертого процесу, причому:

перший процес являє собою етап, на якому в прес-формі для виготовлення твердосплавного наконечника розміщують порошок спеченого твердого сплаву для вершинного шару, що містить суміш з WC і Co з їх необхідним для утворення твердосплавного наконечника співвідношенням, і найменшу кількість зв'язувального металу,

другий процес являє собою етап, на якому в прес-формі для виготовлення твердосплавного наконечника зверху вершинного шару розміщують порошок спеченого твердого сплаву для одного або більше проміжних шарів, що містить суміш з WC і Со з їх необхідним співвідношенням, і зв'язувальний метал, вміст якого поступово збільшується в порівнянні з вершинним шаром,

третій процес являє собою етап, на якому в прес-формі для виготовлення твердосплавного наконечника зверху проміжного шару або шарів розміщують порошок спеченого твердого сплаву для з'єднувального шару, що містить суміш з WC і Со з їх необхідним співвідношенням, і найбільшу кількість зв'язувального металу, і прикладають тиск для одержання пресовки,

а четвертий процес являє собою етап, на якому пресовку вміщують в нагрівальну піч і спікають при температурі плавлення зв'язувального металу або нижче цієї температури і тиску, нижчому атмосферного, придатних для виготовлення твердосплавного наконечника.

3. Спосіб виробництва твердосплавного наконечника, в якому співвідношення WC і Со в їх суміші, по суті, однакове в кожному з утворених ними шарів від вершинного шару в зоні вершини до з'єднувального шару в з'єднувальній зоні наконечника, включаючи один або більше проміжних шарів, при цьому сплав містить перший зв'язувальний метал або другий зв'язувальний метал, які забезпечують змінюваний хімічний склад внаслідок збільшення вмісту першого зв'язувального металу або другого зв'язувального металу в напрямі від зони вершини до з'єднувальної зони наконечника, при цьому перший зв'язувальний метал не утворює евтектичну структуру з WC, а температура евтектики другого зв'язувального металу з WC перевищує евтектичну температуру спеченого твердого сплаву WC-Co, причому температура плавлення другого зв'язувального металу перевищує температуру спікання з утворенням рідкої фази для спеченого твердого сплаву WC-Co, при цьому спосіб включає наступні процеси, що складаються з першого процесу, другого процесу і третього процесу, причому:

перший процес являє собою етап, на якому в прес-формі для виготовлення твердосплавного наконечника розміщують порошок спеченого твердого сплаву для вершинного шару, що містить суміш з WC і Co з їх необхідним для утворення твердосплавного наконечника співвідношенням,

другий процес являє собою етап, на якому в прес-формі для виготовлення твердосплавного наконечника зверху вершинного шару розміщують порошок спеченого твердого сплаву для з'єднувального шару, що містить суміш з WC і Co з їх необхідним співвідношенням, і зв'язувальний метал, і прикладають тиск для одержання пресовки,

а третій процес являє собою етап, на якому пресовку вміщують в нагрівальну піч і спікають при температурі плавлення зв'язувального металу або нижче цієї температури і тиску, нижчому атмосферного, придатних для виготовлення твердосплавного наконечника.

Текст

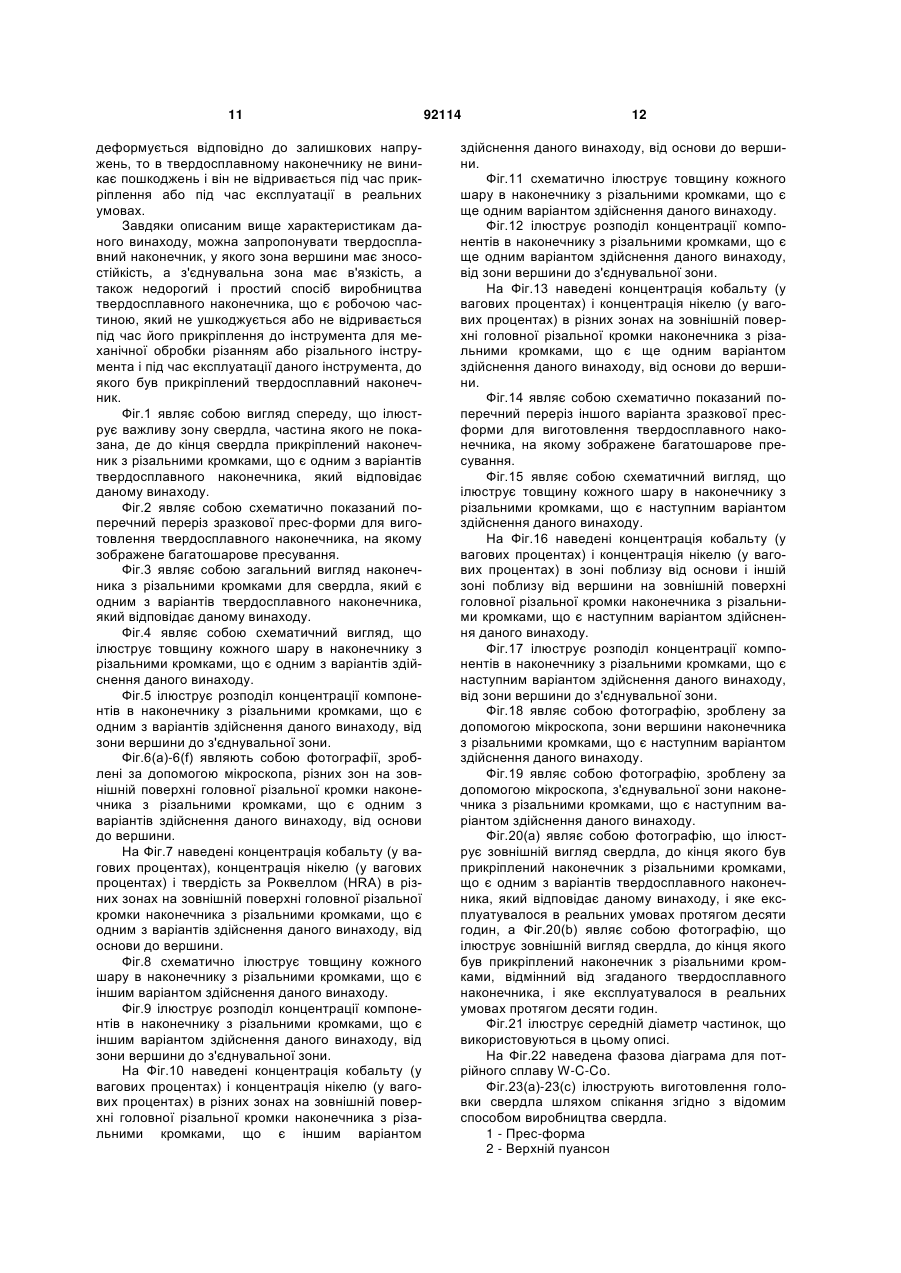

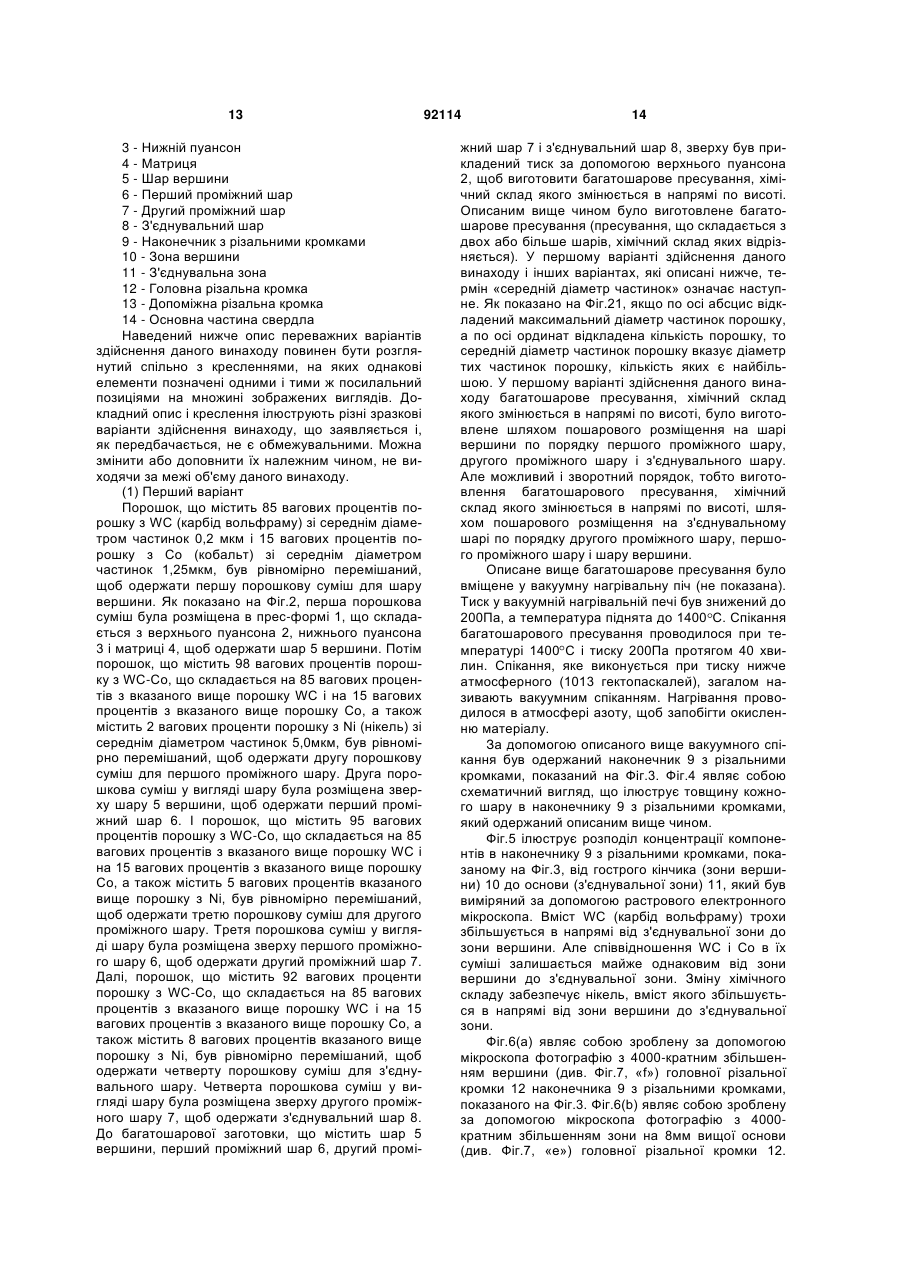

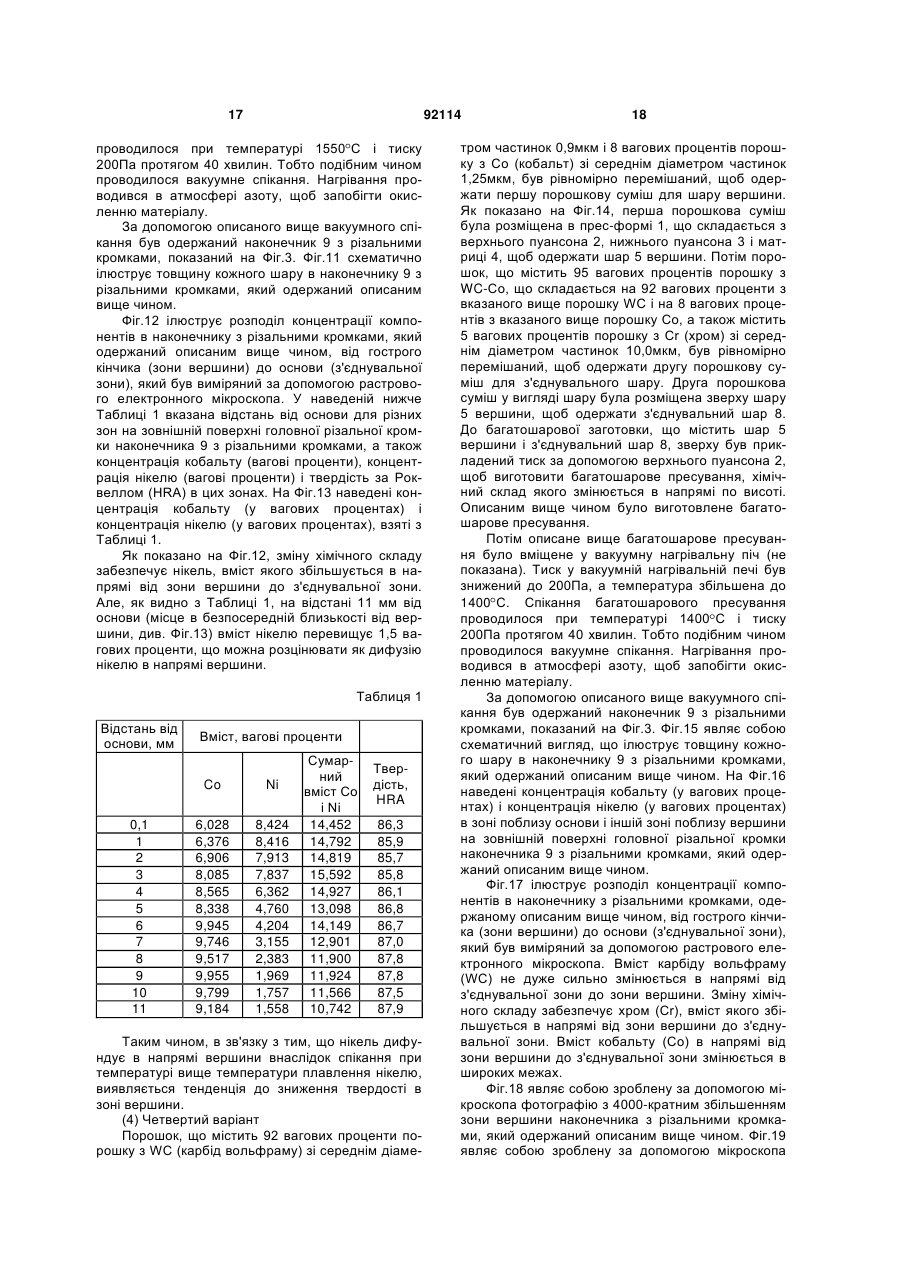

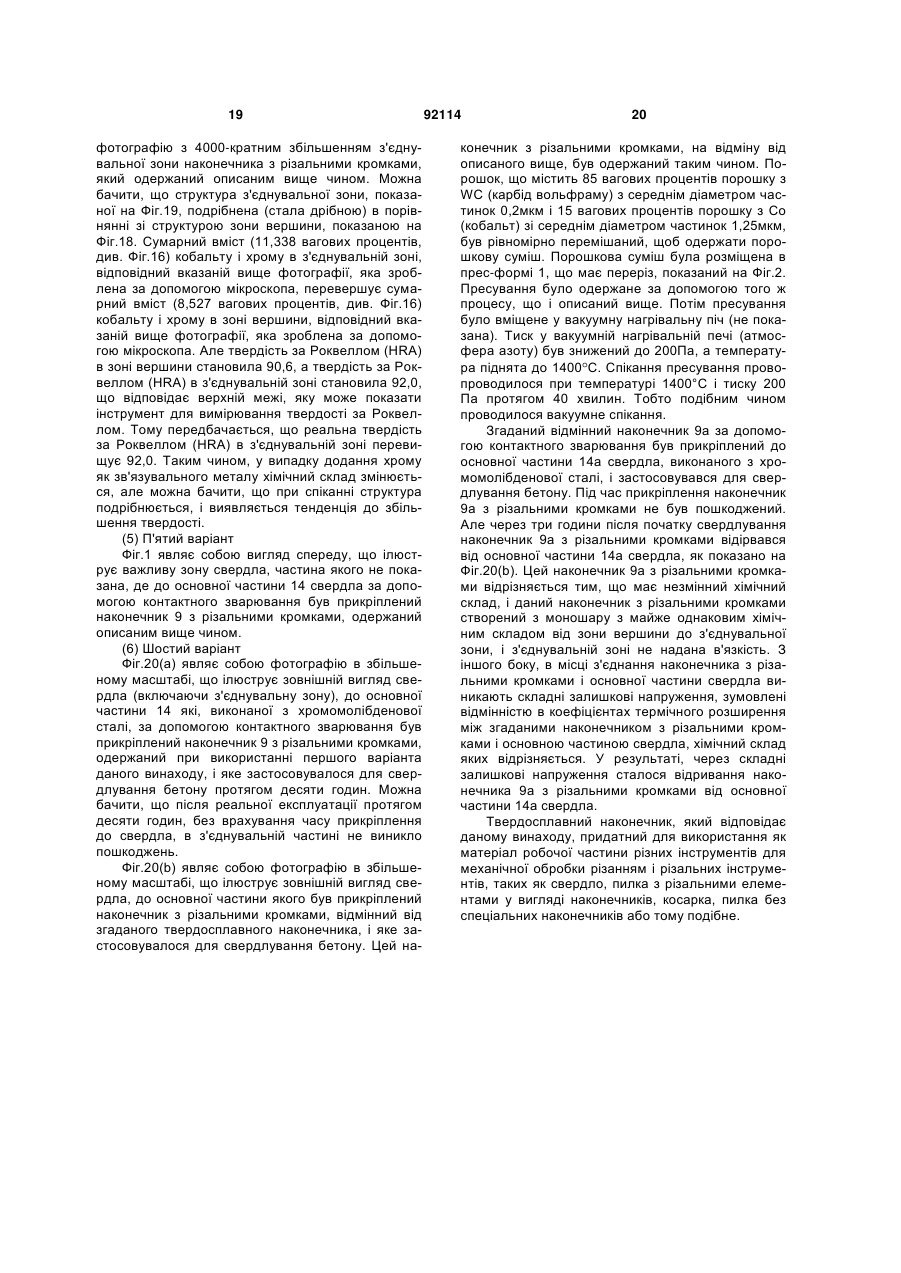

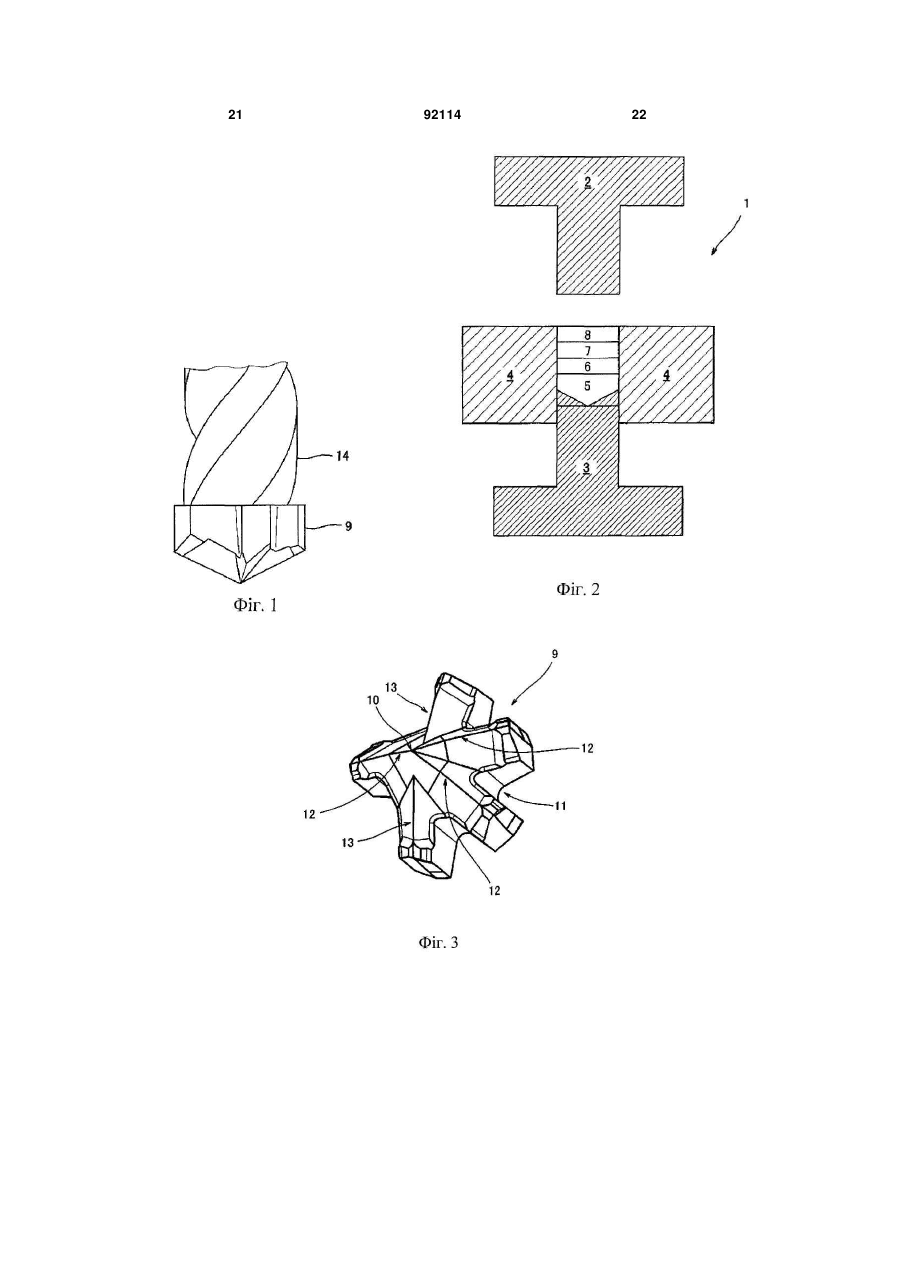

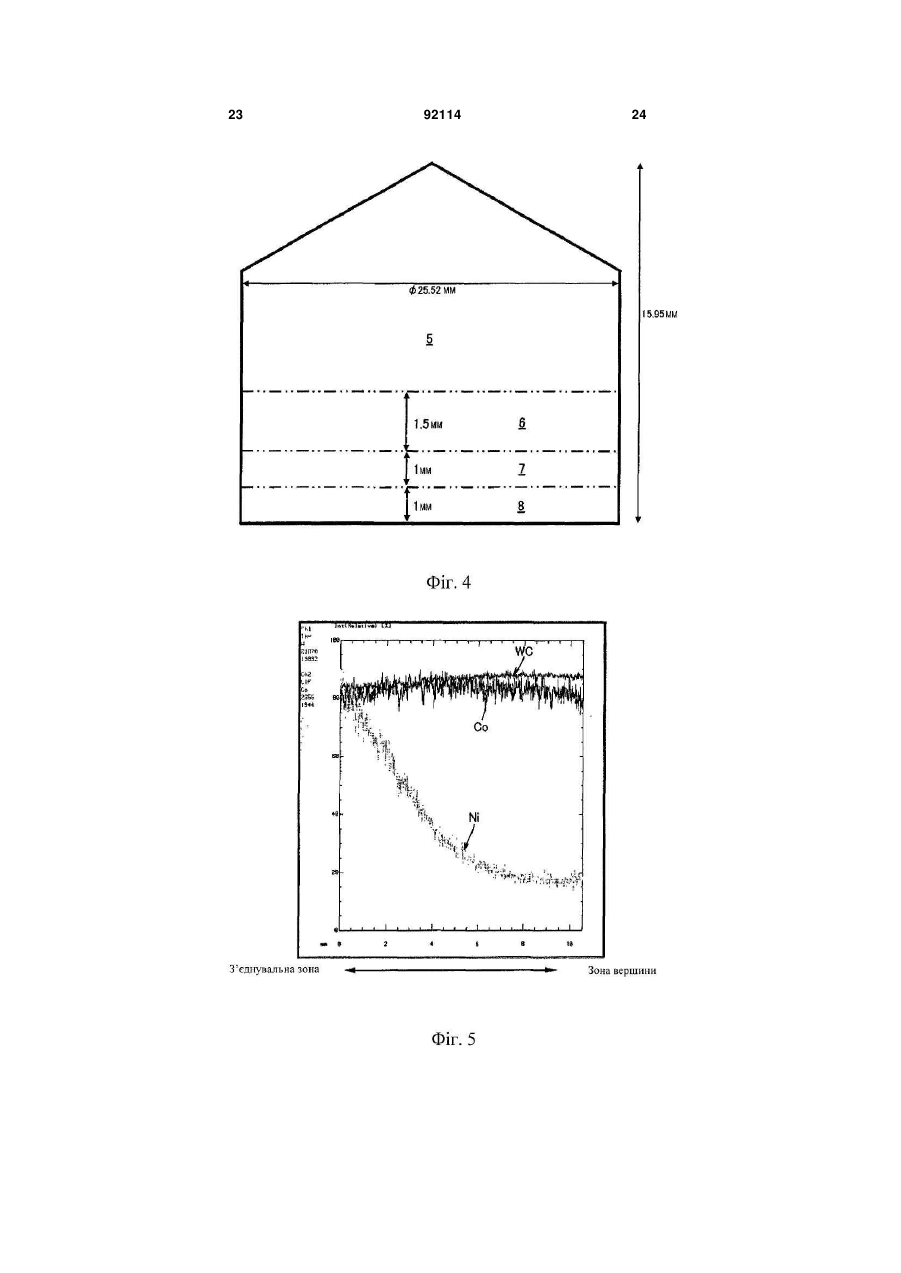

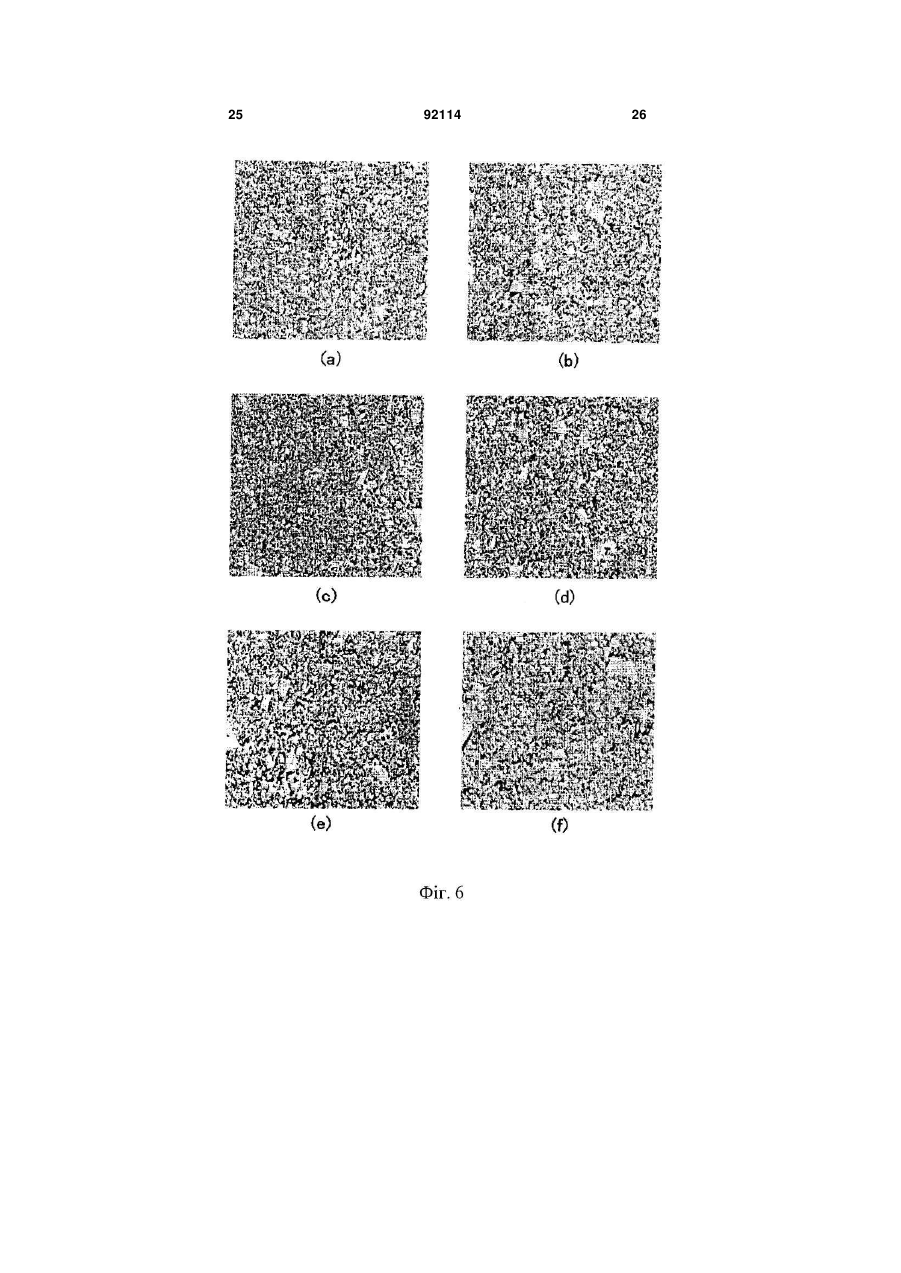

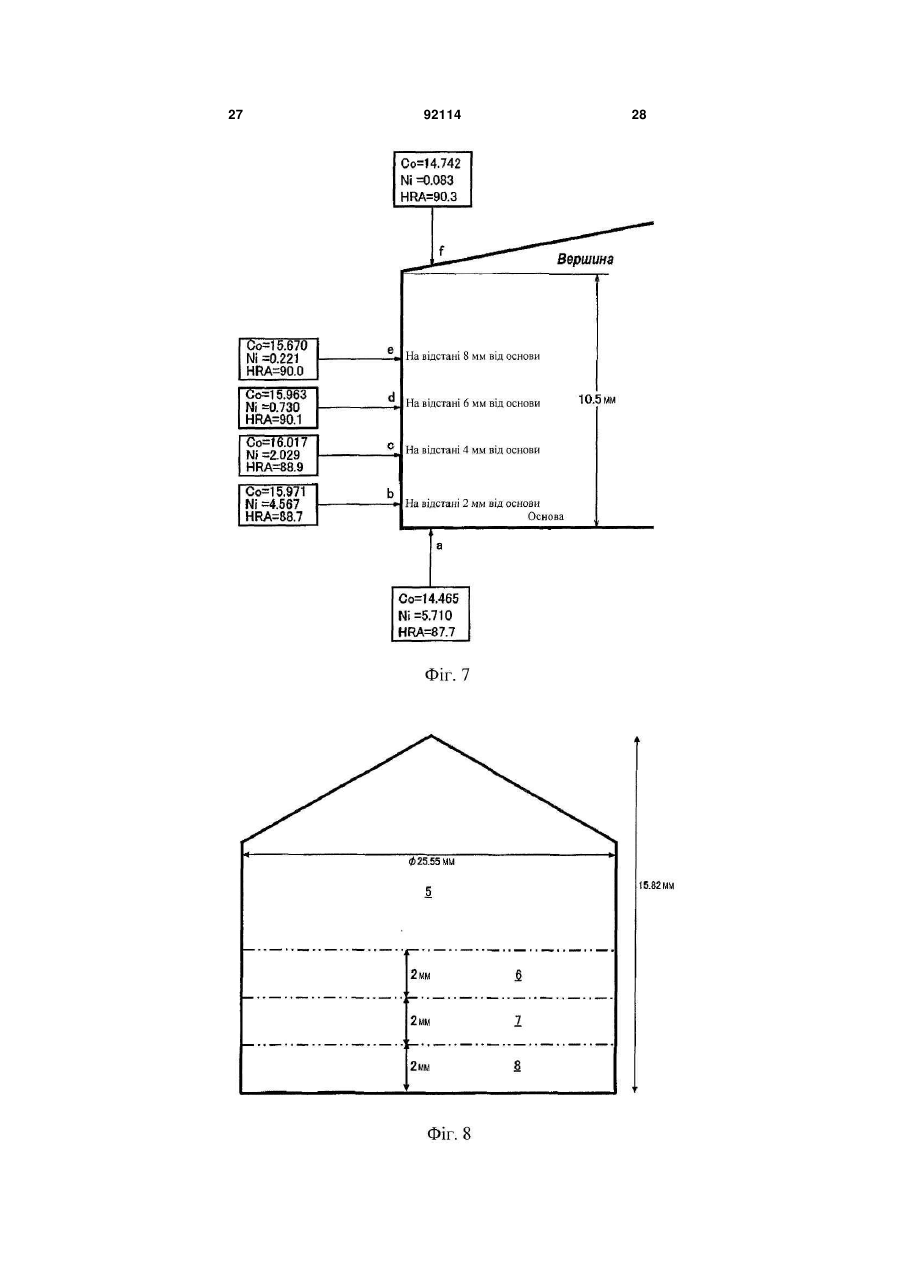

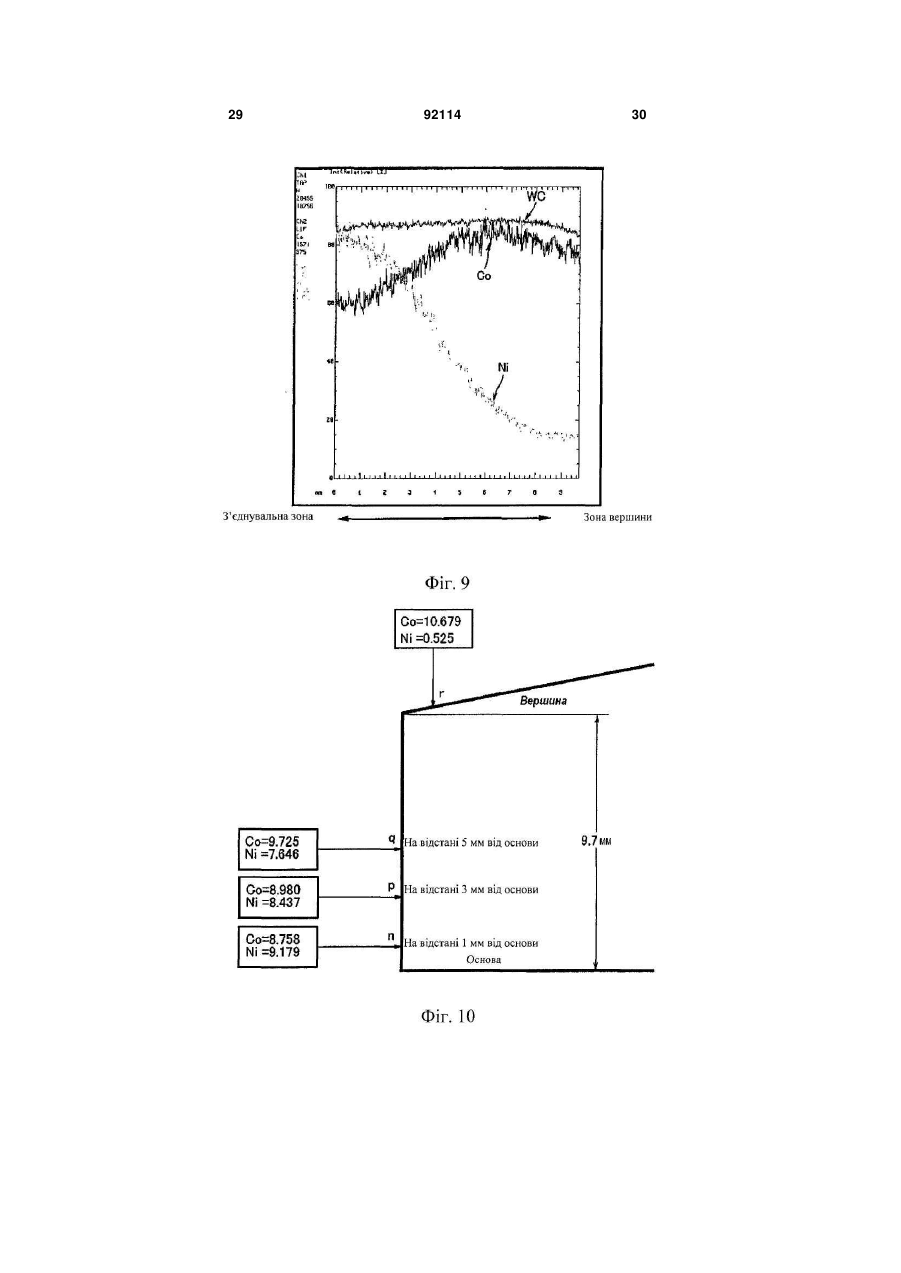

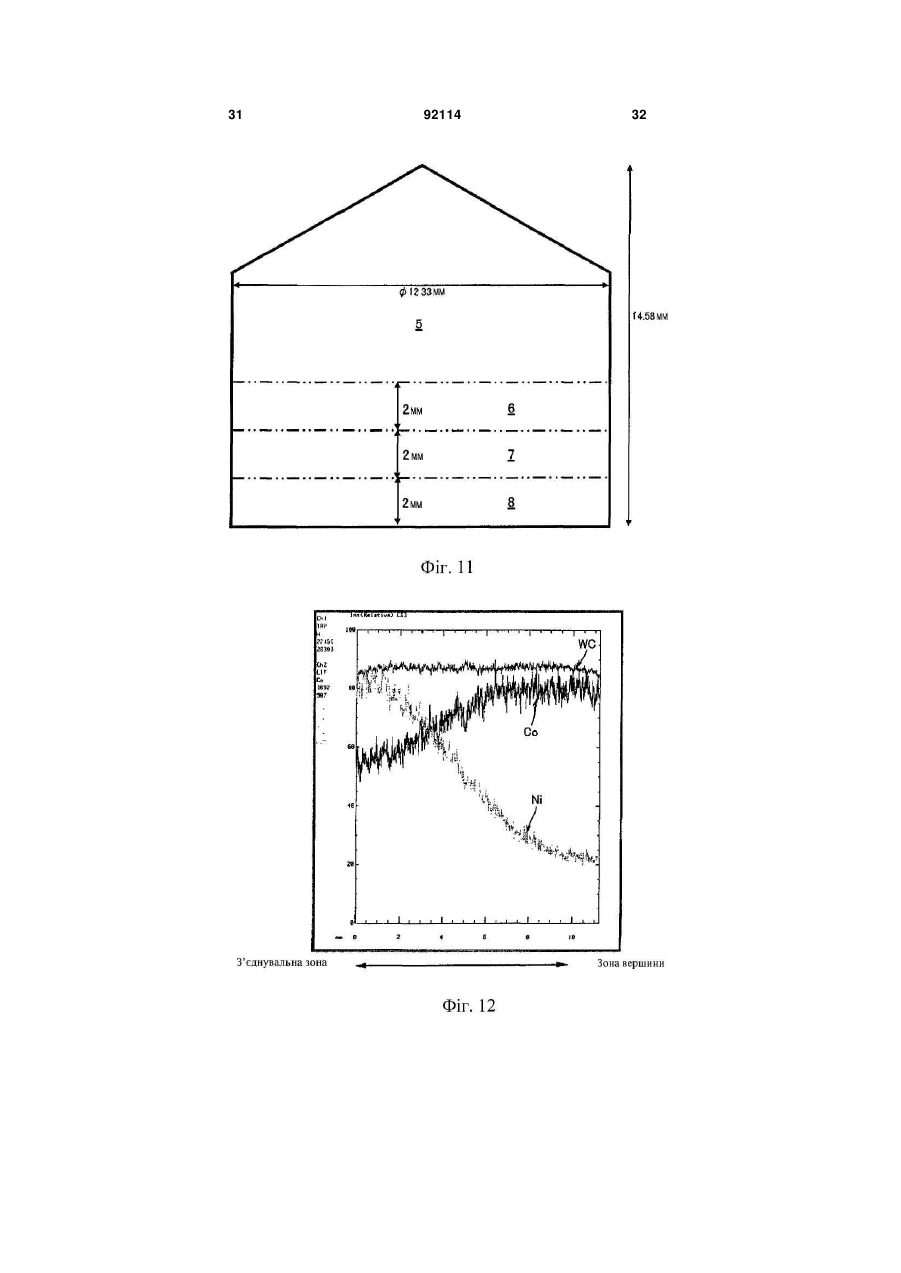

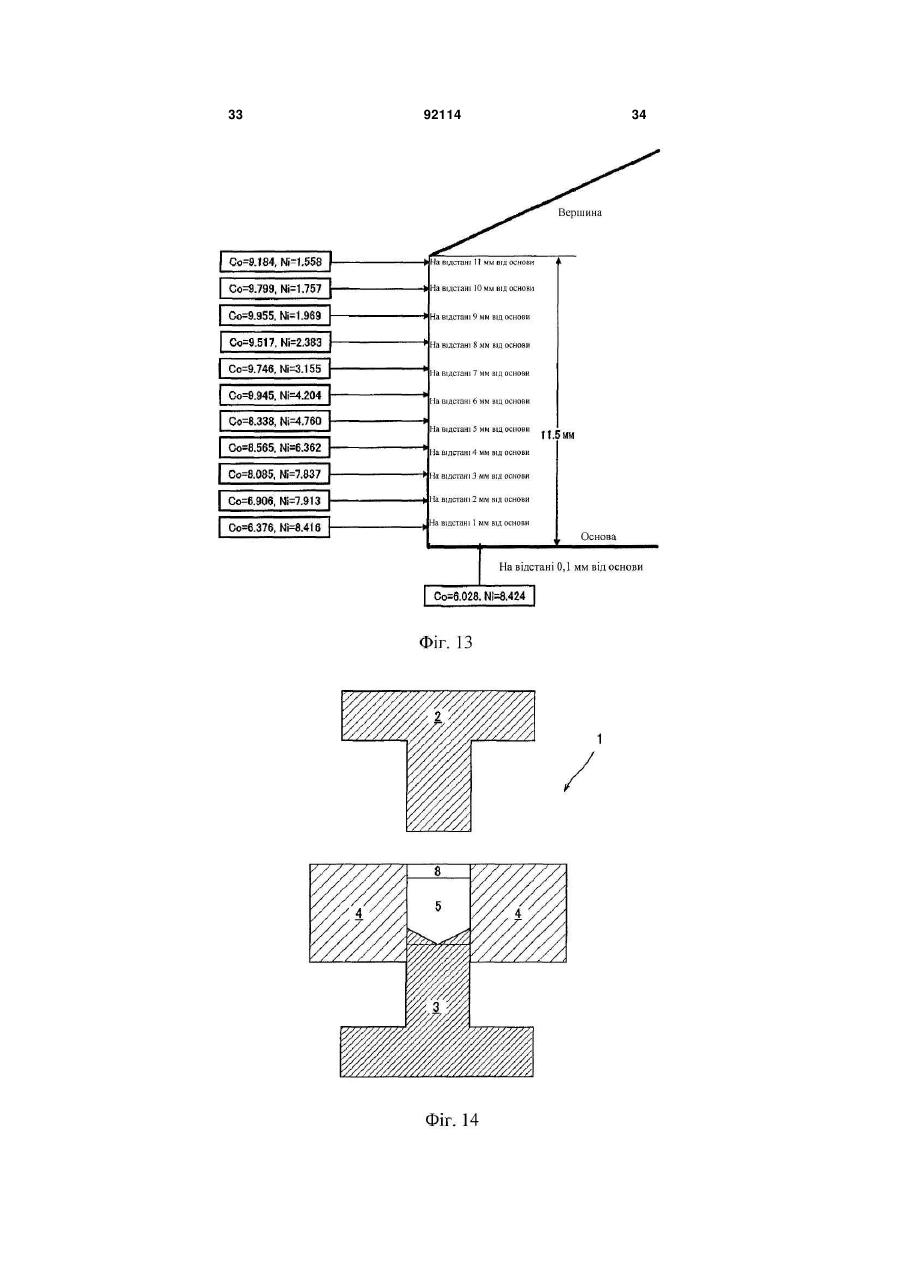

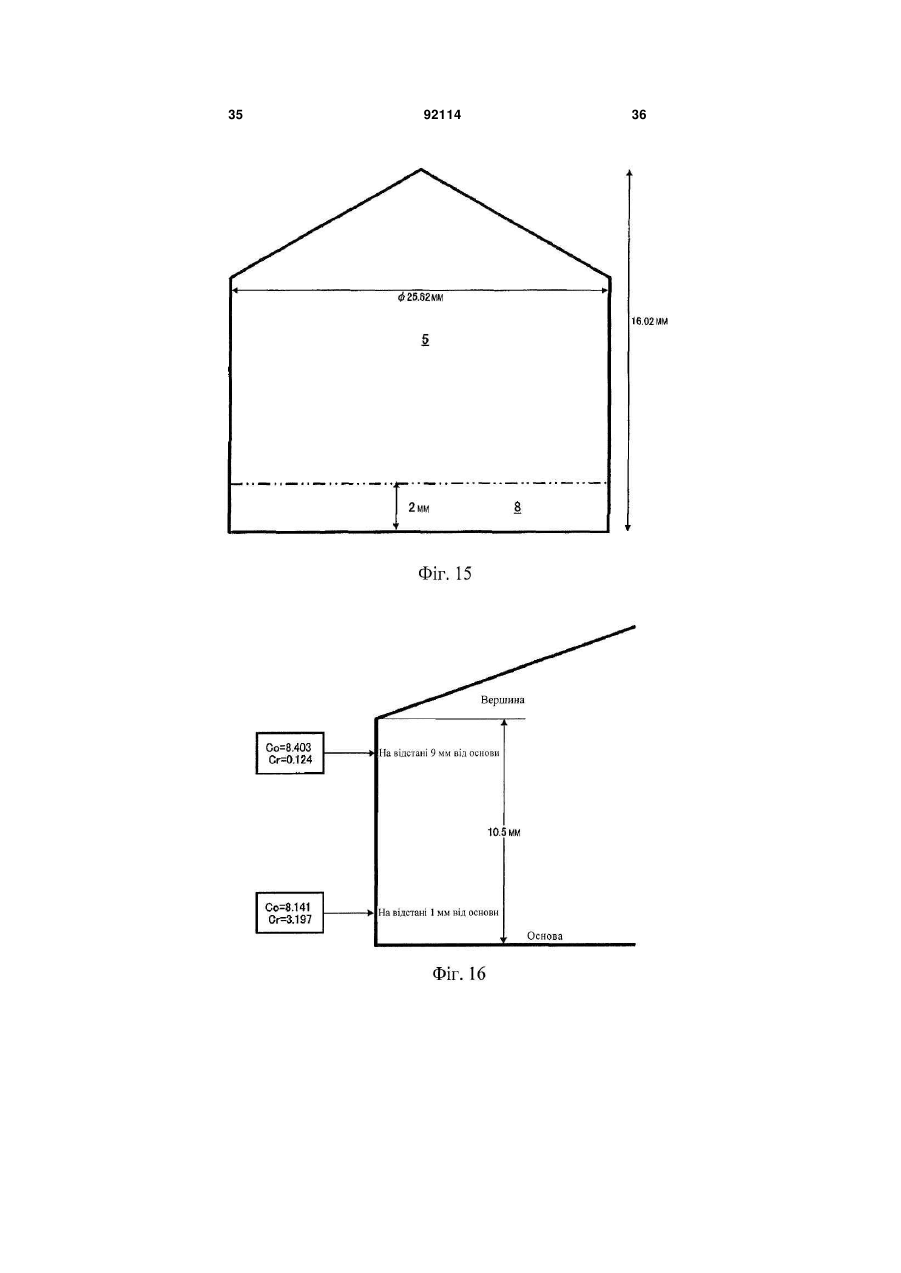

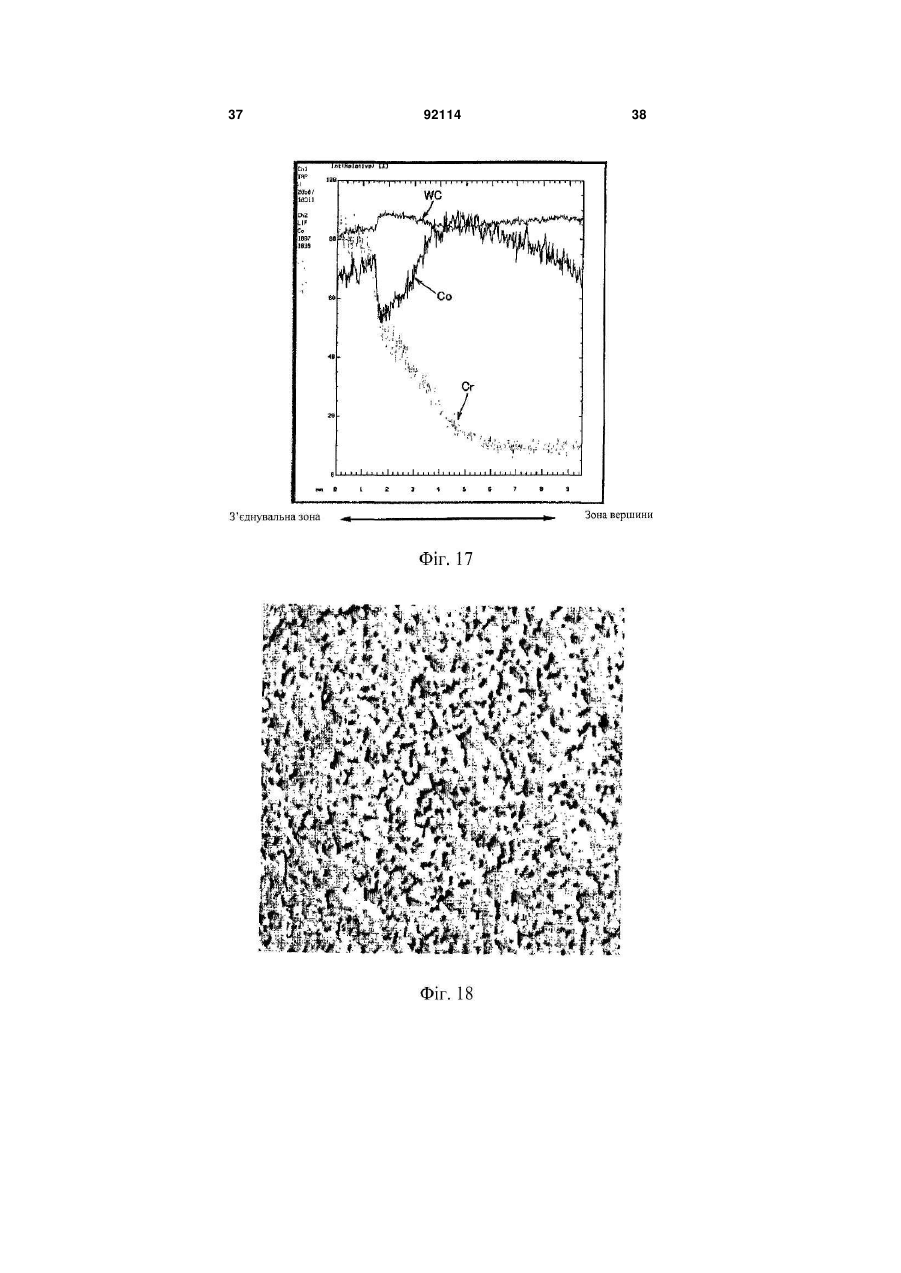

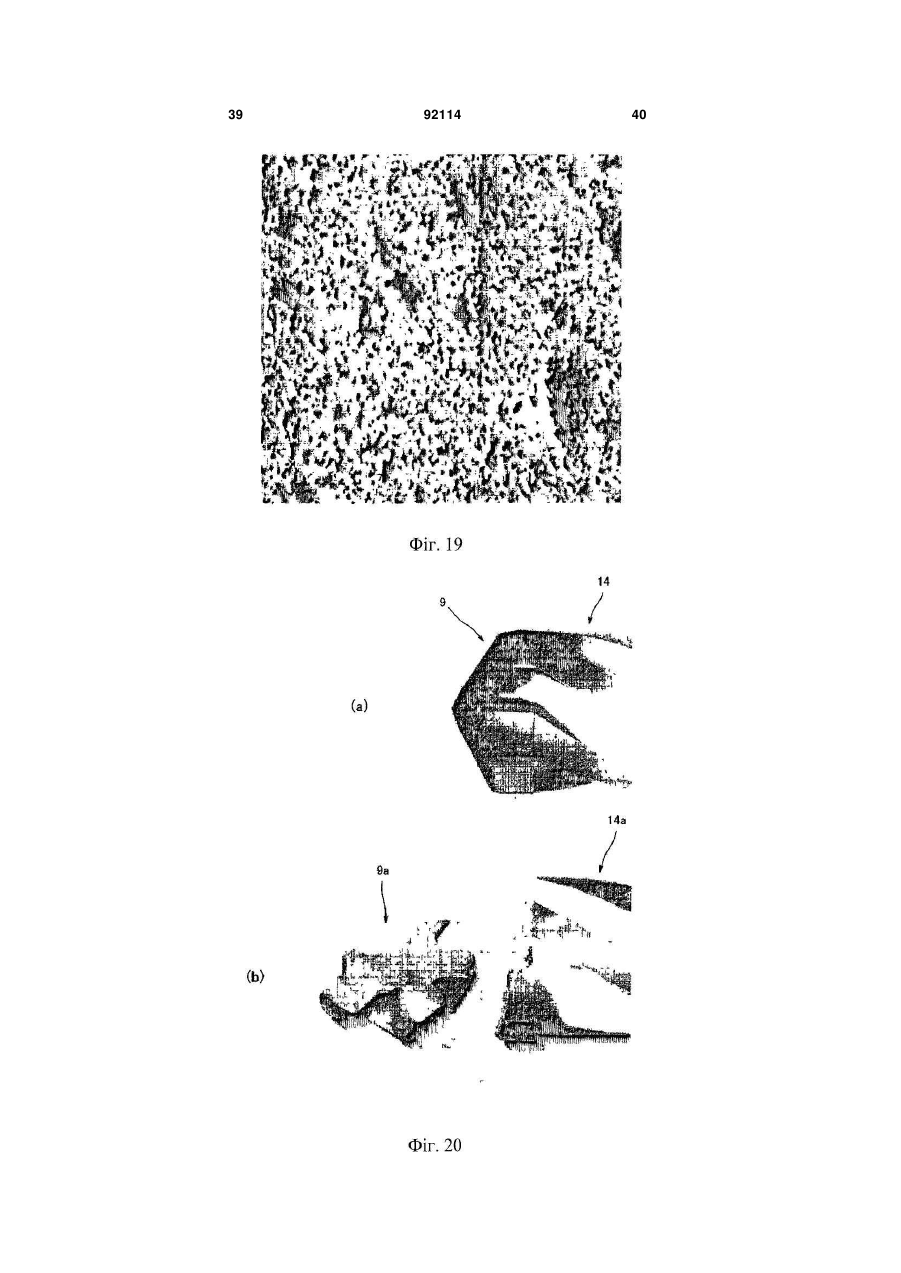

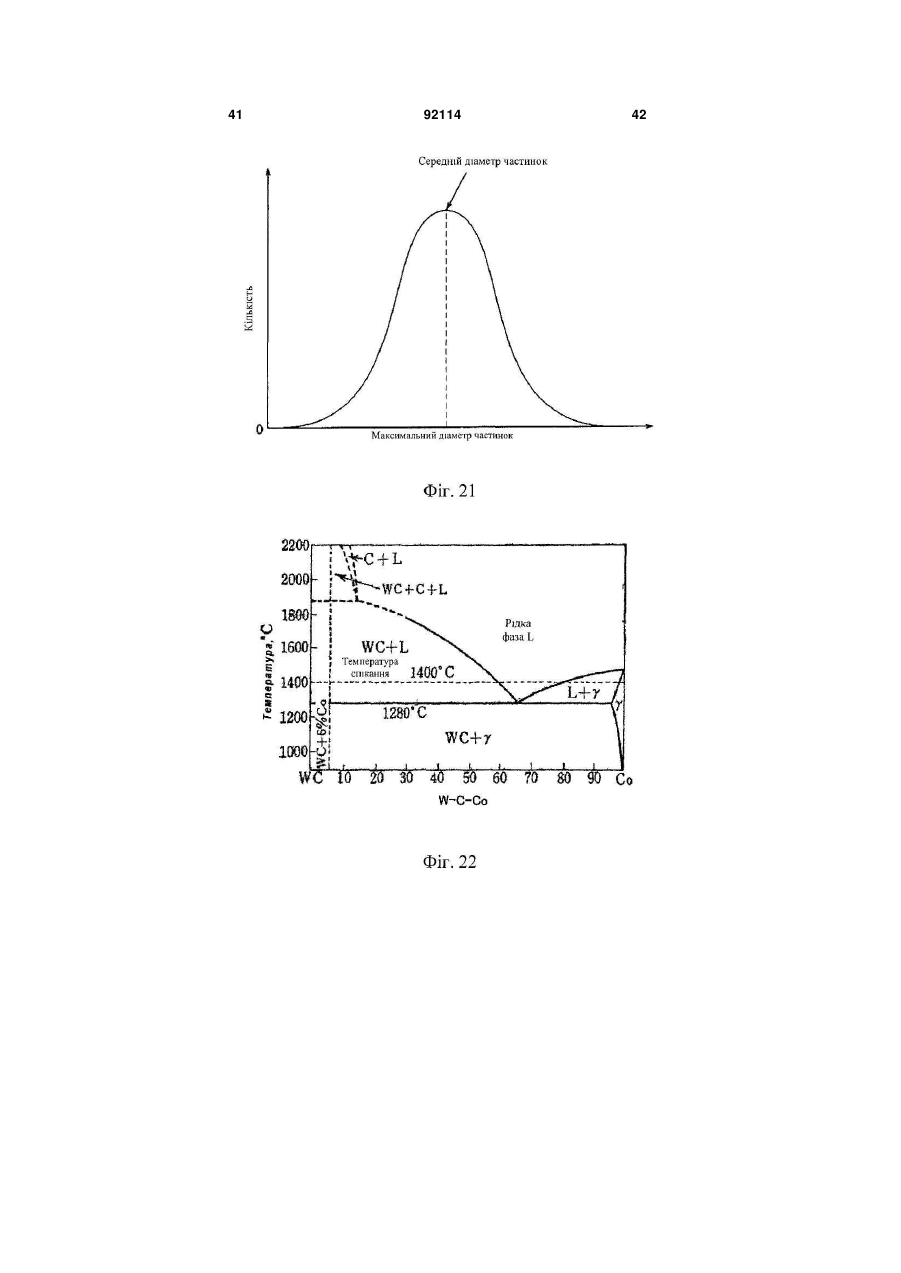

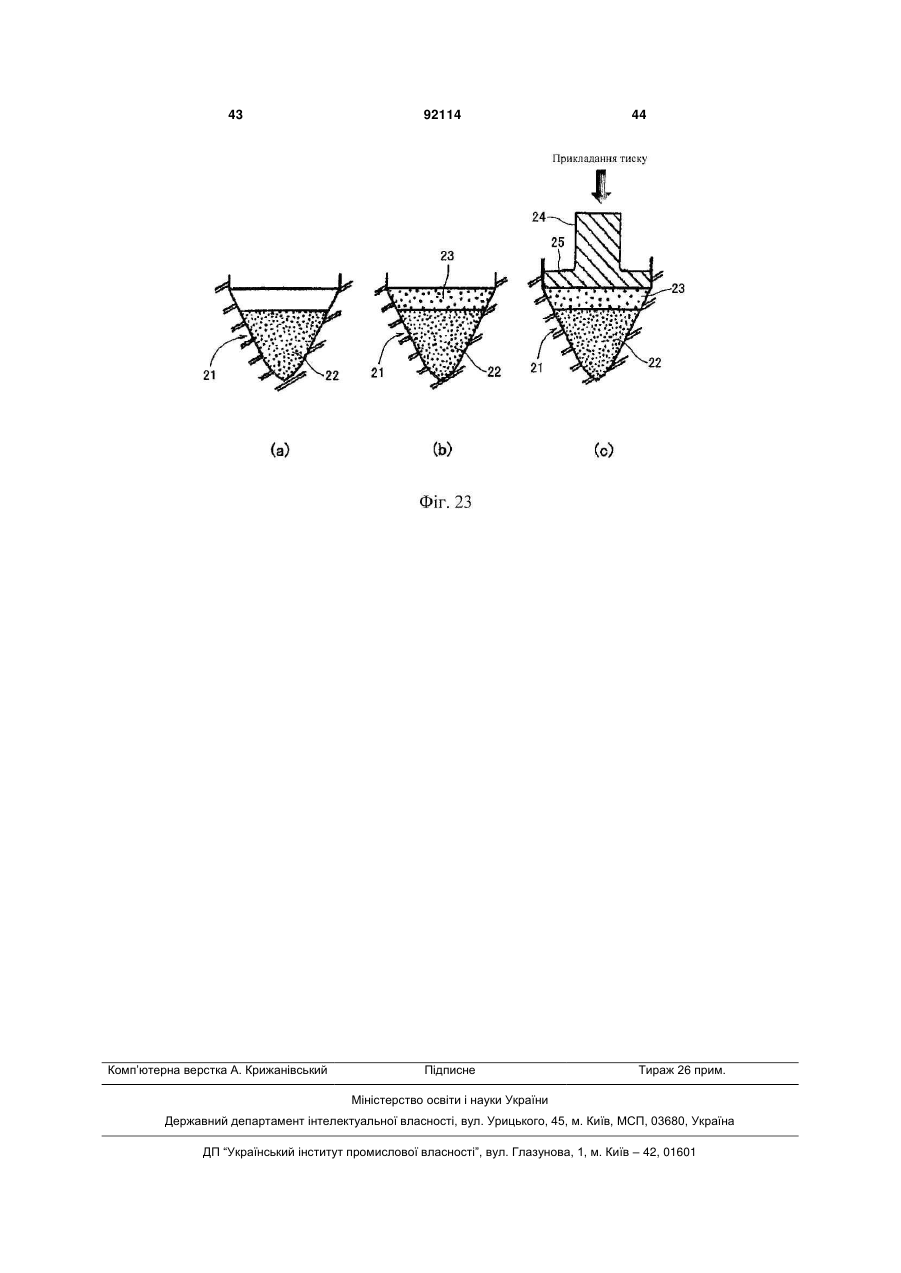

1. Твердосплавний наконечник, виконаний у вигляді тіла зі спеченого твердого сплаву WC-Co, причому хімічний склад спеченого твердого сплаву придатний для утворення твердосплавного наконечника, який відрізняється тим, що співвідношення WC і Со в їх суміші, по суті, однакове від зони вершини до з'єднувальної зони, при цьому сплав додатково містить перший зв'язувальний метал або другий зв'язувальний метал, які забезпечують змінюваний хімічний склад внаслідок збільшення вмісту першого зв'язувального металу або другого зв'язувального металу в напрямі від зони вершини до з'єднувальної зони наконечника, при цьому перший зв'язувальний метал не утворює евтектичну структуру з WC, а температура евтектики другого зв'язувального металу з WC перевищує евтектичну температуру спеченого твердого сплаву WC-Co, причому температура плавлення другого зв'язувального металу перевищує температуру спікання з утворенням рідкої фази для спеченого твердого сплаву WC-Co. 2. Спосіб виробництва твердосплавного наконечника, в якому співвідношення WC і Со в їх суміші, по суті, однакове в кожному з утворених ними шарів від вершинного шару в зоні вершини до з'єднувального шару в з'єднувальній зоні наконечника, включаючи один або більше проміжних шарів, при цьому сплав містить перший зв'язувальний метал або другий зв'язувальний метал, які забезпечують змінюваний хімічний склад внаслідок збільшення вмісту першого зв'язувального металу або другого зв'язувального металу в напрямі від зони вершини до з'єднувальної зони наконечника, при цьому перший зв'язувальний метал не утворює евтектичну 2 (19) 1 3 92114 4 змінюваний хімічний склад внаслідок збільшення вмісту першого зв'язувального металу або другого зв'язувального металу в напрямі від зони вершини до з'єднувальної зони наконечника, при цьому перший зв'язувальний метал не утворює евтектичну структуру з WC, а температура евтектики другого зв'язувального металу з WC перевищує евтектичну температуру спеченого твердого сплаву WCCo, причому температура плавлення другого зв'язувального металу перевищує температуру спікання з утворенням рідкої фази для спеченого твердого сплаву WC-Co, при цьому спосіб включає наступні процеси, що складаються з першого процесу, другого процесу і третього процесу, причому: перший процес являє собою етап, на якому в прес-формі для виготовлення твердосплавного наконечника розміщують порошок спеченого твер дого сплаву для вершинного шару, що містить суміш з WC і Co з їх необхідним для утворення твердосплавного наконечника співвідношенням, другий процес являє собою етап, на якому в пресформі для виготовлення твердосплавного наконечника зверху вершинного шару розміщують порошок спеченого твердого сплаву для з'єднувального шару, що містить суміш з WC і Co з їх необхідним співвідношенням, і зв'язувальний метал, і прикладають тиск для одержання пресовки, а третій процес являє собою етап, на якому пресовку вміщують в нагрівальну піч і спікають при температурі плавлення зв'язувального металу або нижче цієї температури і тиску, нижчому атмосферного, придатних для виготовлення твердосплавного наконечника. Даний винахід стосується твердосплавного наконечника, який придатний для використання як наконечник з різальними кромками, що являє собою спечений твердий сплав, і прикріпленого до кінця основної частини свердла за допомогою паяння твердим припоєм, зварювання або тому подібного, а також матеріалу робочої частини різних інструментів для механічної обробки різанням і різальних інструментів, таких як пилка з різальними елементами у вигляді наконечників, косарка, пилка без спеціальних наконечників або тому подібного. Для прикладу, свердлування отвору в бетоні, камені або тому подібному звичайно виконують, встановлюючи особливе свердло в перфоратор, що створює обертання з ударом і прикладаючи до свердла імпульсний ударний вплив в осьовому напрямі при одночасному крутному моменті. Щоб забезпечити високу продуктивність, яка потрібна при свердлуванні, як свердло використовують виконаний з сталі стрижень, до кінця якого за допомогою паяння твердим припоєм, зварювання і т.п. прикріплений наконечник з різальними кромками, який має хорошу зносостійкість, який виконаний з спеченого твердого сплаву. Наприклад, у викладеній заявці на патент Японії № Неі 7-180463 описане наступне свердло. Наконечник з різальними кромками в перерізі має прямокутну форму. Основні різальні елементи, розташовані на кінці, виконані такими, що проходять вздовж однієї з діагоналей. Додаткові різальні елементи, розташовані на кінці, виконані такими, що проходять вздовж іншої діагоналі. Два основних різальних елементи, які розташовані один навпроти одного, утворюють на вершині перемичку. Отже, для виконання функції механічної обробки різанням в свердлі використовується наконечник з різальними кромками, що має наступну конструкцію. Як матеріал вершинної зони використовують, головним чином, твердий металевий матеріал, що складається з карбіду металу, який має відносно більш високі твердість і міцність, а також зносостійкість. Як матеріал з'єднувальної зони, яка з'єднує наконечник з різальними кромками і основну частину свердла, використо вують, головним чином, такий зв'язувальний метал, як кобальт, що має відносно більш низьку твердість, а також в'язкість. Тобто необхідно, щоб матеріал в зоні вершини наконечника з різальними кромками мав зносостійкість, а матеріал в з'єднувальній зоні наконечника з різальними кромками містив велику кількість матеріалу, який легко утворює зв'язок з іншим матеріалом і має коефіцієнт термічного розширення, близький до коефіцієнта термічного розширення цього іншого матеріалу. Таким чином, для зони вершини і з'єднувальної зони наконечника з різальними кромками, який прикріпляють до кінця свердла, необхідні різні властивості. Як один з аналогів в патентному документі 1 описане наступне свердло. Свердло складається з головки, що забезпечує контакт з поверхнею або товщею гірської породи, і стрижневої частини, яка забезпечує встановлення в пристрій. Головка свердла складається з кінцевої частини і перехідної частини, яка з'єднана за одне ціле з основою кінцевої частини за допомогою зварювання плавленням і утворює перехід до стрижневої частини. Кінцева частина має більш високу твердість в порівнянні з перехідною частиною, і твердість кінцевої частини, виконаної з спеченого твердого сплаву, змінюється таким чином, що вона знижується в напрямі від вершини до основи. У патентному документі 2 описане наступне свердло. Свердло складається з кінцевої частини, що відіграє провідну роль при свердлуванні поверхні або товщі гірської породи, і хвостовика, який забезпечує встановлення в пристрій. Кінцева частина з'єднана за одне ціле з хвостовиком за допомогою зварювання плавленням. Твердість кінцевої частини, виконаної з спеченого твердого сплаву, змінюється таким чином, що вона знижується в напрямі від вершини до основи, розташованої поруч з хвостовиком. У патентному документі 3 описаний спосіб виробництва спеченого тіла зі змінюваним хімічним складом шляхом спікання з використанням імпульсного розряду. У патентних документах 4 і 5 описаний наступний металевий виріб. Металевий виріб склада 5 ється з першої частини і другої частини. Перша частина містить великі металеві частинки, що мають зносостійкість, а друга частина містить дрібні металеві частинки, що мають зносостійкість. Вміст зв'язувального металу в першій частині є невеликим, а вміст зв'язувального металу у другій частині є значним. Патентний документ 1: Викладена заявка на патент Японії № Неі 8-100589. Патентний документ 2: Викладена заявка на патент Японії № Неі 8-170482. Патентний документ 3: Викладена заявка на патент Японії № 2006-118033. Патентний документ 4: Патент Японії № Неі 10-511740 на основі міжнародної заявки. Патентний документ 5: Викладена заявка на патент Японії № Sho 61-231104. Але винаходи, викладені в патентних документах 1-5, мають наступні недоліки. У патентному документі 1 описаний спосіб виробництва свердла за допомогою спікання з використанням плазми, що створюється електричним розрядом. Як показано на Фіг.23(а), порошок 22 з WC-Co, вміст в якому кобальту становить десять вагових процентів, розміщують в необхідній кількості в формі 21 для спікання, що знаходиться в установці для спікання з використанням плазми, що створюється електричним розрядом, і має формувальну поверхню, відповідну геометрії кінцевої частини. Потім, як показано на Фіг.23(b), на порошок 22 в необхідній кількості насипають порошок 23 з WC-Co, вміст в якому кобальту становить двадцять п'ять вагових процентів. Далі, як показано на Фіг.23(з), в контакт з верхньою поверхнею порошку 23 приводять фланець 25 з перехідного матеріалу 24, відрізаного від дротика з вуглецевої сталі, до перехідного матеріалу 24 зверху прикладають тиск, і форму 21 для спікання розміщують між електродами установки для спікання з використанням плазми, що створюється електричним розрядом. У ході цього процесу спікання з використанням плазми, що створюється електричним розрядом, в точках взаємного контакту частинок порошку при додатку імпульсного напруження виникає плазма з надзвичайно високою температурою, що створюється електричним розрядом, порошок вмить нагрівається електричним розрядом, і частинки порошку спікаються одна з одною за рахунок зварювання плавленням. У абзацах 0012 і 0013 патентного документа 2 також вказано, що свердло виготовляють за допомогою процесу спікання з використанням плазми, що створюється електричним розрядом. Процес спікання з використанням плазми, що створюється електричним розрядом, розглянутий в патентних документах 1 і 2, характеризується невеликим часом спікання, але конструкція установки для спікання з використанням плазми, що створюється електричним розрядом, є складною, і даний процес надзвичайно збільшує вартість виробництва. Крім того, необхідне обслуговування машини викликає певні труднощі, і процес не придатний для масового виробництва. У ході спікання з використанням імпульсного розряду, описаного в патентному документі 3, 92114 6 проводять короткочасне нагрівання (швидке зростання температури). У цьому випадку в площині, перпендикулярній напряму імпульсного розряду, не може бути одержана однакова температура спікання, і температура на периферії нижча, ніж в центрі. У результаті на периферії не відбувається достатнього спікання, або в центрі відбувається надмірне спікання і складові розплавляються. Крім того, при зменшенні діаметра металевих частинок виявляється тенденція до підвищення твердості. З іншого боку, при збільшенні діаметра металевих частинок виявляється тенденція до зниження твердості. При збільшенні вмісту зв'язувального металу виявляється тенденція до зниження твердості. З іншого боку, при зменшенні вмісту зв'язувального металу виявляється тенденція до підвищення твердості. З урахуванням сказаного, в металевому виробі, що відповідає патентним документам 4 і 5, оскільки металеві частинки згаданої першої частини мають великий діаметр, то твердість повинна знижуватися, а оскільки металеві частинки згаданої другої частини мають маленький діаметр, то твердість повинна підвищуватися. Але, оскільки друга частина містить велику кількість зв'язувального металу, який приводить до зниження твердість, то твердість другої частини не стає дуже високою. Відповідно, відсутня можливість використання першої частини, також як і другої частини, як матеріалу вершинної зони наконечника з різальними кромками для свердла. Якщо наконечник з різальними кромками, виконаний з спеченого твердого сплаву, прикріплюють до свердла, виконаного з спеціальної сталі, за допомогою паяння твердим припоєм або зварювання, в місці з'єднання наконечника з різальними кромками і основної частини свердла виникають складні залишкові напруження, зумовлені відмінністю в коефіцієнтах термічного розширення між згаданими наконечником з різальними кромками і основною частиною свердла, хімічний склад яких відрізняється. З цієї причини, якщо з'єднувальна зона наконечника з різальними кромками не має в'язкості, в наконечнику з різальними кромками можуть виникнути пошкодження. Навіть якщо пошкоджень не виникає під час з'єднання, існує імовірність відривання наконечника з різальними кромками від свердла при виконанні свердлування, якщо з'єднувальна зона наконечника з різальними кромками не має в'язкості. Це пояснюється тим, що в місці з'єднання наконечника з різальними кромками і основної частини свердла виникають складні залишкові напруження, зумовлені відмінністю в коефіцієнтах термічного розширення між згаданими наконечником з різальними кромками і основною частиною свердла, хімічний склад яких відрізняється. Наведене вище справедливе і для випадку, коли твердосплавний наконечник, який відповідає даному винаходу, встановлений як наконечник з різальними кромками на кінці свердла. Існує загальна вимога, що пред'являється до матеріалу робочої частини різних інструментів для механічної обробки різанням і різальних інструментів, такої як пилка з різальними елементами у вигляді наконечників, косарка, пилка без спеціальних наконечни 7 ків або тому подібне, а також свердло. А саме, потрібно, щоб кромки матеріалу в зоні вершини мали зносостійкість, а з'єднувальна зона, призначена для з'єднання зони вершини з основною частиною, містила значну кількість матеріалу, який легко зв'язується із згаданою основною частиною, і має коефіцієнт термічного розширення, близький до коефіцієнта термічного розширення основної частини. Таким чином, з точки зору масового виробництва в промисловому масштабі потрібний твердосплавний наконечник, в якому зона вершини і з'єднувальна зона мали, відповідно, різні властивості. З урахуванням сказаного вище, задачею даного винаходу є створення твердосплавного наконечника, у якого зона вершини має зносостійкість, а з'єднувальна зона має в'язкість, а також створення простого і дешевого способу виробництва твердосплавного наконечника, у якого зона вершини не ушкоджується або не відривається, коли твердосплавний наконечник прикріплюють до основної частини інструментів для механічної обробки різанням або різальних інструментів, а також під час експлуатації цих інструментів. Автор даного винаходу провів серйозні дослідження з метою виконання вказаної вище задачі. У результаті автор даного винаходу довів цей винахід до досконалості, коли може бути запропонований простий спосіб виробництва твердосплавного наконечника зі змінюваним хімічним складом, в якому зона вершини має зносостійкість, а з'єднувальна зона має в'язкість, що описано нижче. А саме, для масового виробництва придатне вакуумне спікання (спікання при тиску нижче атмосферного (1013 гектопаскалей)), яке є відносно недорогим. Але при цьому протягом від 30 до 60 хвилин потрібно підтримувати температуру спікання (приблизно від 1350 до 1450 С). Відповідно, для завершення процесу вакуумного спікання необхідний тривалий час. Тому якщо за допомогою вакуумного спікання виготовляють твердосплавний наконечник зі змінюваним хімічним складом, в якому зона вершини має хорошу зносостійкість, а з'єднувальна зона має хорошу в'язкість, хімічні елементи, що забезпечують змінюваний хімічний склад, дифундують один в іншій під час тривалого процесу спікання, і хімічний склад вирівнюється. Як наслідок, неможливо зберегти змінюваний хімічний склад. Отже, як показано на Фіг.22, спечений твердий сплав WC (карбід вольфраму) - Co утворює евтектичну структуру, і може виконуватися спікання твердого сплаву WC-Co з утворенням рідкої фази при температурі плавлення кобальту (1490 С) або нижче. Тому, якщо застосовуються перший метал або другий метал, що має наведені далі відмітні особливості, то можна досягнути бажаних ефектів. Перший метал характеризується тим, що він не утворює евтектичну структуру з WC. Другий метал характеризується тим, що температура його евтектики з WC перевищує евтектичну температуру спеченого твердого сплаву WC-Co, а його температура плавлення перевищує температуру спікання з утворенням рідкої фази для спеченого твердого сплаву WC-Co. Відповідно, якщо до 92114 8 спеченого твердого сплаву WC-Co додають згадані перший метал або другий метал, у випадку цих металів можна зберегти той же хімічний склад, що і при доданні в твердому або напіврозплавленому стані. Даним винаходом пропонується твердосплавний наконечник, виконаний у вигляді тіла з спеченого твердого сплаву WC-Co, причому хімічний склад спеченого твердого сплаву, що утворює твердосплавний наконечник, відрізняється тим, що співвідношення WC і Со в їх суміші, по суті, однакове від зони вершини до з'єднувальної зони, при цьому перший зв'язувальний метал або другий зв'язувальний метал забезпечують змінюваний хімічний склад, причому вміст першого зв'язувального металу або другого зв'язувального металу збільшується в напрямі від зони вершини до з'єднувальної зони, при цьому перший зв'язувальний метал не утворює евтектичну структуру з WC, і температура евтектики другого зв'язувального металу з WC перевищує евтектичну температуру спеченого твердого сплаву WC-Co, а температура плавлення другого зв'язувального металу перевищує температуру спікання з утворенням рідкої фази для спеченого твердого сплаву WC-Co. Як описано вище, твердосплавний наконечник, який відповідає даному винаходу, має важливу відмітну особливість, що полягає в тому, що співвідношення WC і Со в їх суміші, по суті, однакове від зони вершини до з'єднувальної зони, при цьому перший зв'язувальний метал або другий зв'язувальний метал забезпечують змінюваний хімічний склад, причому вміст першого зв'язувального металу або другого зв'язувального металу збільшується в напрямі від зони вершини до з'єднувальної зони, при цьому перший зв'язувальний метал не утворює евтектичну структуру з WC, і температура евтектики другого зв'язувального металу з WC перевищує евтектичну температуру спеченого твердого сплаву WC-Co, а температура плавлення другого зв'язувального металу перевищує температуру спікання з утворенням рідкої фази для спеченого твердого сплаву WC-Co. У результаті, в порівнянні з WC (карбід вольфраму), який додає зносостійкість, вміст Co (кобальт) і зв'язувального металу, що виконує функцію зв'язки, є невеликим в зоні вершини і значним в з'єднувальній зоні. Тому можна запропонувати твердосплавний наконечник з ідеальними властивостями, у якого зона вершини має високу твердість, а також зносостійкість, і з'єднувальна зона має низьку твердість, а також в'язкість. Передбачається, що вміст WC знаходиться в діапазоні від 75 частин по вазі до 95 частин по вазі, включаючи вказані граничні значення, вміст Co знаходиться в діапазоні від 5 частин по вазі до 25 частин по вазі, включаючи вказані граничні значення, і сумарну кількість WC і Co становить 100 вагових частин. Переважно, щоб при додержанні вказаного вище діапазону співвідношення WC і Со в їх суміші було, по суті, однаковим від зони вершини до з'єднувальної зони. Крім того, якщо сумарна кількість WC і Co становить 75 вагових процентів або більше, то 25 вагових процентів або менше припадає на зв'язувальний метал, темпе 9 ратура евтектики якого з WC перевищує евтектичну температуру спеченого твердого сплаву WCCo, і температура плавлення якого перевищує температуру спікання з утворенням рідкої фази для спеченого твердого сплаву WC-Co, причому зв'язувальний метал в переважному випадку має наступні відмітні особливості. Зв'язувальний метал забезпечує змінюваний хімічний склад, причому його вміст збільшується в напрямі від зони вершини до з'єднувальної зони. Твердосплавний наконечник, що має вказаний вище хімічний склад, в переважному випадку можна використати як наконечник з різальними кромками, прикріпленого до кінця свердла, який призначений, наприклад, для свердлування бетону. Нижче наведені приклади металів, що використовуються як зв'язувальний метал, температура евтектики якого з WC перевищує евтектичну температуру (1280 С) спеченого твердого сплаву WCCo, і температура плавлення якого перевищує температуру спікання з утворенням рідкої фази (1400 С) для спеченого твердого сплаву WC-Co. У переважному випадку як зв'язувальні метали можна використовувати відносно пластичний Ni (нікель), що має температуру плавлення 1450 С і модуль пружності 207 109Н/м2, або відносно пластичний Сr (хром), що має температуру плавлення 1860 С і модуль пружності 249 109Н/м2. Даний винахід стосується способу виробництва твердосплавного наконечника, у якого співвідношення WC і Со в їх суміші, по суті, однакове в кожному з шарів від вершинного шару в зоні вершини до з'єднувального шару в з'єднувальній зоні, включаючи один або більше проміжних шарів, при цьому перший зв'язувальний метал або другий зв'язувальний метал забезпечують змінюваний хімічний склад, причому вміст першого зв'язувального металу або другого зв'язувального металу збільшується в напрямі від зони вершини до з'єднувальної зони, при цьому перший зв'язувальний метал не утворює евтектичну структуру з WC, і температура евтектики другого зв'язувального металу з WC перевищує евтектичну температуру спеченого твердого сплаву WC-Co, a температура плавлення другого зв'язувального металу перевищує температуру спікання з утворенням рідкої фази для спеченого твердого сплаву WC-Co. Спосіб виробництва вказаного вище твердосплавного наконечника включає наступні процеси, що складаються з першого процесу, другого процесу, третього процесу і четвертого процесу, при цьому: перший процес являє собою етап, на якому в прес-формі для виготовлення твердосплавного наконечника розміщують порошок спеченого твердого сплаву для вершинного шару, що містить суміш з WC і Co з необхідним їх співвідношенням, і найменшу кількість зв'язувального металу, другий процес являє собою етап, на якому в прес-формі для виготовлення твердосплавного наконечника зверху вершинного шару розміщують порошок спеченого твердого сплаву для одного або більше проміжних шарів, що містить суміш з WC і Co з їх необхідним співвідношенням, і зв'язувальний метал, вміст якого поступово збільшується в порівнянні з вершинним шаром, 92114 10 третій процес являє собою етап, на якому в прес-формі для виготовлення твердосплавного наконечника зверху проміжного шару (шарів) розміщують порошок спеченого твердого сплаву для з'єднувального шару, що містить суміш з WC і Co з їх необхідним співвідношенням, і найбільшу кількість зв'язувального металу, і прикладають тиск для одержання пресування (виріб, одержаний пресуванням порошку), а четвертий процес являє собою етап, на якому пресування вміщують в нагрівальну піч і спікають при температурі плавлення зв'язувального металу або нижче цієї температури і тиску нижче атмосферного для виготовлення твердосплавного наконечника. Таким чином, спосіб виробництва твердосплавного наконечника з використанням даного винаходу дозволяє уміло використати хімічну взаємодію, при якій суміш з WC і Co з необхідним їх співвідношенням утворює евтектичну структуру, але важко одержати евтектичну структуру для спеціального зв'язувального металу. Спеціальний зв'язувальний метал має температуру евтектики з WC, яка перевищує евтектичну температуру спеченого твердого сплаву WC-Co, і температуру плавлення, яка перевищує температуру спікання з утворенням рідкої фази для спеченого твердого сплаву WC-Co. Відповідно до даного винаходу можна виготовити твердосплавний наконечник, у якого співвідношення WC і Со в їх суміші, по суті, однакове від вершинного шару в зоні вершини до з'єднувального шару в з'єднувальній зоні, перший зв'язувальний метал або другий зв'язувальний метал забезпечують змінюваний хімічний склад, причому вміст першого зв'язувального металу або другого зв'язувального металу збільшується в напрямі від вершинного шару до з'єднувального шару, перший зв'язувальний метал не утворює евтектичну структуру з WC, і температура евтектики другого зв'язувального металу з WC перевищує евтектичну температуру спеченого твердого сплаву WC-Co, а температура плавлення другого зв'язувального металу перевищує температуру спікання з утворенням рідкої фази для спеченого твердого сплаву WC-Co. Відповідно, можна запропонувати твердосплавний наконечник, у якого зона вершини має високу твердість, а також зносостійкість, і з'єднувальна зона має низьку твердість, а також в'язкість. У результаті можна уникнути небажаних ситуацій. А саме, під час прикріплення твердосплавного наконечника до інструмента для механічної обробки різанням або різальному інструменту за допомогою паяння твердим припоєм, зварювання або тому подібного, і під час експлуатації даного інструмента, до якого був прикріплений твердосплавний наконечник, можуть виникати залишкові напруження в зоні з'єднання між твердосплавним наконечником і інструментом для механічної обробки різанням або різальним інструментом, зумовлені відмінністю в коефіцієнтах термічного розширення між твердосплавним наконечником і згаданим вище інструментом, хімічний склад яких відрізняється. Але, оскільки залишкові напруження зникають в зв'язку з тим, що пластичний з'єднувальний шар, що має в'язкість, пружно 11 деформується відповідно до залишкових напружень, то в твердосплавному наконечнику не виникає пошкоджень і він не відривається під час прикріплення або під час експлуатації в реальних умовах. Завдяки описаним вище характеристикам даного винаходу, можна запропонувати твердосплавний наконечник, у якого зона вершини має зносостійкість, а з'єднувальна зона має в'язкість, а також недорогий і простий спосіб виробництва твердосплавного наконечника, що є робочою частиною, який не ушкоджується або не відривається під час його прикріплення до інструмента для механічної обробки різанням або різального інструмента і під час експлуатації даного інструмента, до якого був прикріплений твердосплавний наконечник. Фіг.1 являє собою вигляд спереду, що ілюструє важливу зону свердла, частина якого не показана, де до кінця свердла прикріплений наконечник з різальними кромками, що є одним з варіантів твердосплавного наконечника, який відповідає даному винаходу. Фіг.2 являє собою схематично показаний поперечний переріз зразкової прес-форми для виготовлення твердосплавного наконечника, на якому зображене багатошарове пресування. Фіг.3 являє собою загальний вигляд наконечника з різальними кромками для свердла, який є одним з варіантів твердосплавного наконечника, який відповідає даному винаходу. Фіг.4 являє собою схематичний вигляд, що ілюструє товщину кожного шару в наконечнику з різальними кромками, що є одним з варіантів здійснення даного винаходу. Фіг.5 ілюструє розподіл концентрації компонентів в наконечнику з різальними кромками, що є одним з варіантів здійснення даного винаходу, від зони вершини до з'єднувальної зони. Фіг.6(a)-6(f) являють собою фотографії, зроблені за допомогою мікроскопа, різних зон на зовнішній поверхні головної різальної кромки наконечника з різальними кромками, що є одним з варіантів здійснення даного винаходу, від основи до вершини. На Фіг.7 наведені концентрація кобальту (у вагових процентах), концентрація нікелю (у вагових процентах) і твердість за Роквеллом (HRA) в різних зонах на зовнішній поверхні головної різальної кромки наконечника з різальними кромками, що є одним з варіантів здійснення даного винаходу, від основи до вершини. Фіг.8 схематично ілюструє товщину кожного шару в наконечнику з різальними кромками, що є іншим варіантом здійснення даного винаходу. Фіг.9 ілюструє розподіл концентрації компонентів в наконечнику з різальними кромками, що є іншим варіантом здійснення даного винаходу, від зони вершини до з'єднувальної зони. На Фіг.10 наведені концентрація кобальту (у вагових процентах) і концентрація нікелю (у вагових процентах) в різних зонах на зовнішній поверхні головної різальної кромки наконечника з різальними кромками, що є іншим варіантом 92114 12 здійснення даного винаходу, від основи до вершини. Фіг.11 схематично ілюструє товщину кожного шару в наконечнику з різальними кромками, що є ще одним варіантом здійснення даного винаходу. Фіг.12 ілюструє розподіл концентрації компонентів в наконечнику з різальними кромками, що є ще одним варіантом здійснення даного винаходу, від зони вершини до з'єднувальної зони. На Фіг.13 наведені концентрація кобальту (у вагових процентах) і концентрація нікелю (у вагових процентах) в різних зонах на зовнішній поверхні головної різальної кромки наконечника з різальними кромками, що є ще одним варіантом здійснення даного винаходу, від основи до вершини. Фіг.14 являє собою схематично показаний поперечний переріз іншого варіанта зразкової пресформи для виготовлення твердосплавного наконечника, на якому зображене багатошарове пресування. Фіг.15 являє собою схематичний вигляд, що ілюструє товщину кожного шару в наконечнику з різальними кромками, що є наступним варіантом здійснення даного винаходу. На Фіг.16 наведені концентрація кобальту (у вагових процентах) і концентрація нікелю (у вагових процентах) в зоні поблизу від основи і іншій зоні поблизу від вершини на зовнішній поверхні головної різальної кромки наконечника з різальними кромками, що є наступним варіантом здійснення даного винаходу. Фіг.17 ілюструє розподіл концентрації компонентів в наконечнику з різальними кромками, що є наступним варіантом здійснення даного винаходу, від зони вершини до з'єднувальної зони. Фіг.18 являє собою фотографію, зроблену за допомогою мікроскопа, зони вершини наконечника з різальними кромками, що є наступним варіантом здійснення даного винаходу. Фіг.19 являє собою фотографію, зроблену за допомогою мікроскопа, з'єднувальної зони наконечника з різальними кромками, що є наступним варіантом здійснення даного винаходу. Фіг.20(а) являє собою фотографію, що ілюструє зовнішній вигляд свердла, до кінця якого був прикріплений наконечник з різальними кромками, що є одним з варіантів твердосплавного наконечника, який відповідає даному винаходу, і яке експлуатувалося в реальних умовах протягом десяти годин, а Фіг.20(b) являє собою фотографію, що ілюструє зовнішній вигляд свердла, до кінця якого був прикріплений наконечник з різальними кромками, відмінний від згаданого твердосплавного наконечника, і яке експлуатувалося в реальних умовах протягом десяти годин. Фіг.21 ілюструє середній діаметр частинок, що використовуються в цьому описі. На Фіг.22 наведена фазова діаграма для потрійного сплаву W-C-Co. Фіг.23(а)-23(с) ілюструють виготовлення головки свердла шляхом спікання згідно з відомим способом виробництва свердла. 1 - Прес-форма 2 - Верхній пуансон 13 3 - Нижній пуансон 4 - Матриця 5 - Шар вершини 6 - Перший проміжний шар 7 - Другий проміжний шар 8 - З'єднувальний шар 9 - Наконечник з різальними кромками 10 - Зона вершини 11 - З'єднувальна зона 12 - Головна різальна кромка 13 - Допоміжна різальна кромка 14 - Основна частина свердла Наведений нижче опис переважних варіантів здійснення даного винаходу повинен бути розглянутий спільно з кресленнями, на яких однакові елементи позначені одними і тими ж посилальний позиціями на множині зображених виглядів. Докладний опис і креслення ілюструють різні зразкові варіанти здійснення винаходу, що заявляється і, як передбачається, не є обмежувальними. Можна змінити або доповнити їх належним чином, не виходячи за межі об'єму даного винаходу. (1) Перший варіант Порошок, що містить 85 вагових процентів порошку з WC (карбід вольфраму) зі середнім діаметром частинок 0,2 мкм і 15 вагових процентів порошку з Со (кобальт) зі середнім діаметром частинок 1,25мкм, був рівномірно перемішаний, щоб одержати першу порошкову суміш для шару вершини. Як показано на Фіг.2, перша порошкова суміш була розміщена в прес-формі 1, що складається з верхнього пуансона 2, нижнього пуансона 3 і матриці 4, щоб одержати шар 5вершини. Потім порошок, що містить 98 вагових процентів порошку з WC-Co, що складається на 85 вагових процентів з вказаного вище порошку WC і на 15 вагових процентів з вказаного вище порошку Co, а також містить 2 вагових проценти порошку з Ni (нікель) зі середнім діаметром частинок 5,0мкм, був рівномірно перемішаний, щоб одержати другу порошкову суміш для першого проміжного шару. Друга порошкова суміш у вигляді шару була розміщена зверху шару 5 вершини, щоб одержати перший проміжний шар 6. І порошок, що містить 95 вагових процентів порошку з WC-Co, що складається на 85 вагових процентів з вказаного вище порошку WC і на 15 вагових процентів з вказаного вище порошку Co, а також містить 5 вагових процентів вказаного вище порошку з Ni, був рівномірно перемішаний, щоб одержати третю порошкову суміш для другого проміжного шару. Третя порошкова суміш у вигляді шару була розміщена зверху першого проміжного шару 6, щоб одержати другий проміжний шар 7. Далі, порошок, що містить 92 вагових проценти порошку з WC-Co, що складається на 85 вагових процентів з вказаного вище порошку WC і на 15 вагових процентів з вказаного вище порошку Co, а також містить 8 вагових процентів вказаного вище порошку з Ni, був рівномірно перемішаний, щоб одержати четверту порошкову суміш для з'єднувального шару. Четверта порошкова суміш у вигляді шару була розміщена зверху другого проміжного шару 7, щоб одержати з'єднувальний шар 8. До багатошарової заготовки, що містить шар 5 вершини, перший проміжний шар 6, другий промі 92114 14 жний шар 7 і з'єднувальний шар 8, зверху був прикладений тиск за допомогою верхнього пуансона 2, щоб виготовити багатошарове пресування, хімічний склад якого змінюється в напрямі по висоті. Описаним вище чином було виготовлене багатошарове пресування (пресування, що складається з двох або більше шарів, хімічний склад яких відрізняється). У першому варіанті здійснення даного винаходу і інших варіантах, які описані нижче, термін «середній діаметр частинок» означає наступне. Як показано на Фіг.21, якщо по осі абсцис відкладений максимальний діаметр частинок порошку, а по осі ординат відкладена кількість порошку, то середній діаметр частинок порошку вказує діаметр тих частинок порошку, кількість яких є найбільшою. У першому варіанті здійснення даного винаходу багатошарове пресування, хімічний склад якого змінюється в напрямі по висоті, було виготовлене шляхом пошарового розміщення на шарі вершини по порядку першого проміжного шару, другого проміжного шару і з'єднувального шару. Але можливий і зворотний порядок, тобто виготовлення багатошарового пресування, хімічний склад якого змінюється в напрямі по висоті, шляхом пошарового розміщення на з'єднувальному шарі по порядку другого проміжного шару, першого проміжного шару і шару вершини. Описане вище багатошарове пресування було вміщене у вакуумну нагрівальну піч (не показана). Тиск у вакуумній нагрівальній печі був знижений до 200Па, а температура піднята до 1400 С. Спікання багатошарового пресування проводилося при температурі 1400 С і тиску 200Па протягом 40 хвилин. Спікання, яке виконується при тиску нижче атмосферного (1013 гектопаскалей), загалом називають вакуумним спіканням. Нагрівання проводилося в атмосфері азоту, щоб запобігти окисленню матеріалу. За допомогою описаного вище вакуумного спікання був одержаний наконечник 9 з різальними кромками, показаний на Фіг.3. Фіг.4 являє собою схематичний вигляд, що ілюструє товщину кожного шару в наконечнику 9 з різальними кромками, який одержаний описаним вище чином. Фіг.5 ілюструє розподіл концентрації компонентів в наконечнику 9 з різальними кромками, показаному на Фіг.3, від гострого кінчика (зони вершини) 10 до основи (з'єднувальної зони) 11, який був виміряний за допомогою растрового електронного мікроскопа. Вміст WC (карбід вольфраму) трохи збільшується в напрямі від з'єднувальної зони до зони вершини. Але співвідношення WC і Со в їх суміші залишається майже однаковим від зони вершини до з'єднувальної зони. Зміну хімічного складу забезпечує нікель, вміст якого збільшується в напрямі від зони вершини до з'єднувальної зони. Фіг.6(а) являє собою зроблену за допомогою мікроскопа фотографію з 4000-кратним збільшенням вершини (див. Фіг.7, «f») головної різальної кромки 12 наконечника 9 з різальними кромками, показаного на Фіг.3. Фіг.6(b) являє собою зроблену за допомогою мікроскопа фотографію з 4000кратним збільшенням зони на 8мм вищої основи (див. Фіг.7, «е») головної різальної кромки 12. 15 Фіг.6(с) являє собою зроблену за допомогою мікроскопа фотографію з 4000-кратним збільшенням зони на 6мм вищої основи (див. Фіг.7, «d») головної різальної кромки 12. Фіг.6(d) являє собою зроблену за допомогою мікроскопа фотографію з 4000-кратним збільшенням зони на 4мм вищої основи (див. Фіг.7, «с») головної різальної кромки 12. Фіг.6(е) являє собою зроблену за допомогою мікроскопа фотографію з 4000-кратним збільшенням зони на 2мм вищої основи (див. Фіг.7, «b») головної різальної кромки 12. Фіг.6(f) являє собою зроблену за допомогою мікроскопа фотографію з 4000-кратним збільшенням основи (див. Фіг.7, «а») головної різальної кромки 12. Як показано на зроблених за допомогою мікроскопа фотографіях Фіг.6(a)-6(f), спечена структура задовільно дрібна, без великих включень. На Фіг.7 наведені концентрація кобальту (у вагових процентах), концентрація нікелю (у вагових процентах) і твердість за Роквеллом (HRA) в різних зонах з «а» до «f» на зовнішній поверхні головної різальної кромки 12 наконечника 9 з різальними кромками, показаного на Фіг.3, від основи до вершини. Як показано на Фіг.7, зона вершини, де вміст зв'язувального металу (Co і Ni) невеликий, є твердою, в той же час основа (з'єднувальна зона), де вміст зв'язувального металу (Co і Ni) значний, є м'якою. Таким чином, Фіг.7 демонструє розподіл твердості, відповідний для функції механічної обробки різанням, виконання якої вимагається від наконечника з різальними кромками. (2) Другий варіант Як другий варіант здійснення даного винаходу в тих же умовах, що і в згаданому першому варіанті, було виготовлене багатошарове пресування, що складається з чотирьох шарів, що включають шар вершини, перший проміжний шар, другий проміжний шар і з'єднувальний шар з тим же співвідношенням змішування, що і в першому варіанті здійснення даного винаходу. Вказане багатошарове пресування було вміщене у вакуумну нагрівальну піч (не показана). Тиск у вакуумній нагрівальній печі був знижений до 200Па, а температура збільшена до 1470 С. Спікання багатошарового пресування проводилося при температурі 1470 С і тиску 200Па протягом 40 хвилин. Тобто подібним чином проводилося вакуумне спікання. Нагрівання проводився в атмосфері азоту, щоб запобігти окисленню матеріалу. За допомогою описаного вище вакуумного спікання був одержаний наконечник 9 з різальними кромками, показаний на Фіг.3. Фіг.8 являє собою схематичний вигляд, що ілюструє товщину кожного шару в наконечнику 9 з різальними кромками, який одержаний описаним вище чином. Фіг.9 ілюструє розподіл концентрації компонентів в наконечнику з різальними кромками, який одержаний описаним вище чином, від гострого кінчика (зони вершини) до основи (з'єднувальної зони), яке була виміряне за допомогою растрового електронного мікроскопа. Зміну хімічного складу забезпечує нікель, вміст якого збільшується в напрямі від зони вершини до з'єднувальної зони. На Фіг.10 показана концентрація кобальту (у вагових процентах) і концентрація нікелю (у вагових про 92114 16 центах) в різних зонах з «n» до «r» на зовнішній поверхні головної різальної кромки наконечника з різальними кромками від основи до вершини. Як показано на Фіг.10, концентрація нікелю (у вагових процентах) у вершини становить більше 0,5 вагових проценти. Таким чином, в зв'язку з тим, що нікель дифундує в напрямі вершини внаслідок спікання при температурі вище температури плавлення нікелю, виявляється тенденція до зниження твердості в зоні вершини. (3) Третій варіант Порошок, що містить 90 вагових процентів порошку з WC (карбід вольфраму) з середнім діаметром частинок 0,9мкм і 10 вагових процентів порошку з Co (кобальт) зі середнім діаметром частинок 1,25мкм, був рівномірно перемішаний, щоб одержати першу порошкову суміш для шару вершини. Як показано на Фіг.2, перша порошкова суміш була розміщена в прес-формі 1, що складається з верхнього пуансона 2, нижнього пуансона 3 і матриці 4, щоб одержати шар 5 вершини. Потім порошок, що містить 95 вагових процентів порошку з WC-Co, що складається на 90 вагових процентів з вказаного вище порошку WC і на 10 вагових процентів з вказаного вище порошку Co, а також містить 5 вагових процентів порошку з Ni (нікель) зі середнім діаметром частинок 5,0мкм, був рівномірно перемішаний, щоб одержати другу порошкову суміш для першого проміжного шару. Друга порошкова суміш у вигляді шару була розміщена зверху шару 5 вершини, щоб одержати перший проміжний шар 6. І порошок, що містить 90 вагових процентів порошку з WC-Co, що складається на 90 вагових процентів з вказаного вище порошку WC і на 10 вагових процентів з вказаного вище порошку Co, а також містить 10 вагових процентів вказаного вище порошку з Ni, був рівномірно перемішаний, щоб одержати третю порошкову суміш для другого проміжного шару. Третя порошкова суміш у вигляді шару була розміщена зверху першого проміжного шару 6, щоб одержати другий проміжний шар 7. Далі, порошок, що містить 85 вагових процентів порошку з WC-Co, що складається на 90 вагових процентів з вказаного вище порошку WC і на 10 вагових процентів з вказаного вище порошку Co, а також містить 15 вагових процентів вказаного вище порошку з Ni, був рівномірно перемішаний, щоб одержати четверту порошкову суміш для з'єднувального шару. Четверта порошкова суміш у вигляді шару була розміщена зверху другого проміжного шару 7, щоб одержати з'єднувальний шар 8. До багатошарової заготовки, що містить шар 5 вершини, перший проміжний шар 6, другий проміжний шар 7 і з'єднувальний шар 8, зверху був прикладений тиск за допомогою верхнього пуансона 2, щоб виготовити багатошарове пресування, хімічний склад якого змінюється в напрямі по висоті. Описаним вище чином було виготовлене багатошарове пресування. Потім описане вище багатошарове пресування було вміщене у вакуумну нагрівальну піч (не показана). Тиск у вакуумній нагрівальній печі був знижений до 200Па, а температура піднята до 1550 С. Спікання багатошарового пресування 17 92114 проводилося при температурі 1550 С і тиску 200Па протягом 40 хвилин. Тобто подібним чином проводилося вакуумне спікання. Нагрівання проводився в атмосфері азоту, щоб запобігти окисленню матеріалу. За допомогою описаного вище вакуумного спікання був одержаний наконечник 9 з різальними кромками, показаний на Фіг.3. Фіг.11 схематично ілюструє товщину кожного шару в наконечнику 9 з різальними кромками, який одержаний описаним вище чином. Фіг.12 ілюструє розподіл концентрації компонентів в наконечнику з різальними кромками, який одержаний описаним вище чином, від гострого кінчика (зони вершини) до основи (з'єднувальної зони), який був виміряний за допомогою растрового електронного мікроскопа. У наведеній нижче Таблиці 1 вказана відстань від основи для різних зон на зовнішній поверхні головної різальної кромки наконечника 9 з різальними кромками, а також концентрація кобальту (вагові проценти), концентрація нікелю (вагові проценти) і твердість за Роквеллом (HRA) в цих зонах. На Фіг.13 наведені концентрація кобальту (у вагових процентах) і концентрація нікелю (у вагових процентах), взяті з Таблиці 1. Як показано на Фіг.12, зміну хімічного складу забезпечує нікель, вміст якого збільшується в напрямі від зони вершини до з'єднувальної зони. Але, як видно з Таблиці 1, на відстані 11 мм від основи (місце в безпосередній близькості від вершини, див. Фіг.13) вміст нікелю перевищує 1,5 вагових проценти, що можна розцінювати як дифузію нікелю в напрямі вершини. Таблиця 1 Відстань від основи, мм Вміст, вагові проценти Co 0,1 1 2 3 4 5 6 7 8 9 10 11 Ni 6,028 6,376 6,906 8,085 8,565 8,338 9,945 9,746 9,517 9,955 9,799 9,184 8,424 8,416 7,913 7,837 6,362 4,760 4,204 3,155 2,383 1,969 1,757 1,558 Сумарний вміст Co і Ni 14,452 14,792 14,819 15,592 14,927 13,098 14,149 12,901 11,900 11,924 11,566 10,742 Твердість, HRA 86,3 85,9 85,7 85,8 86,1 86,8 86,7 87,0 87,8 87,8 87,5 87,9 Таким чином, в зв'язку з тим, що нікель дифундує в напрямі вершини внаслідок спікання при температурі вище температури плавлення нікелю, виявляється тенденція до зниження твердості в зоні вершини. (4) Четвертий варіант Порошок, що містить 92 вагових проценти порошку з WC (карбід вольфраму) зі середнім діаме 18 тром частинок 0,9мкм і 8 вагових процентів порошку з Со (кобальт) зі середнім діаметром частинок 1,25мкм, був рівномірно перемішаний, щоб одержати першу порошкову суміш для шару вершини. Як показано на Фіг.14, перша порошкова суміш була розміщена в прес-формі 1, що складається з верхнього пуансона 2, нижнього пуансона 3 і матриці 4, щоб одержати шар 5 вершини. Потім порошок, що містить 95 вагових процентів порошку з WC-Co, що складається на 92 вагових проценти з вказаного вище порошку WC і на 8 вагових процентів з вказаного вище порошку Co, а також містить 5 вагових процентів порошку з Сr (хром) зі середнім діаметром частинок 10,0мкм, був рівномірно перемішаний, щоб одержати другу порошкову суміш для з'єднувального шару. Друга порошкова суміш у вигляді шару була розміщена зверху шару 5 вершини, щоб одержати з'єднувальний шар 8. До багатошарової заготовки, що містить шар 5 вершини і з'єднувальний шар 8, зверху був прикладений тиск за допомогою верхнього пуансона 2, щоб виготовити багатошарове пресування, хімічний склад якого змінюється в напрямі по висоті. Описаним вище чином було виготовлене багатошарове пресування. Потім описане вище багатошарове пресування було вміщене у вакуумну нагрівальну піч (не показана). Тиск у вакуумній нагрівальній печі був знижений до 200Па, а температура збільшена до 1400 С. Спікання багатошарового пресування проводилося при температурі 1400 С і тиску 200Па протягом 40 хвилин. Тобто подібним чином проводилося вакуумне спікання. Нагрівання проводився в атмосфері азоту, щоб запобігти окисленню матеріалу. За допомогою описаного вище вакуумного спікання був одержаний наконечник 9 з різальними кромками, показаний на Фіг.3. Фіг.15 являє собою схематичний вигляд, що ілюструє товщину кожного шару в наконечнику 9 з різальними кромками, який одержаний описаним вище чином. На Фіг.16 наведені концентрація кобальту (у вагових процентах) і концентрація нікелю (у вагових процентах) в зоні поблизу основи і іншій зоні поблизу вершини на зовнішній поверхні головної різальної кромки наконечника 9 з різальними кромками, який одержаний описаним вище чином. Фіг.17 ілюструє розподіл концентрації компонентів в наконечнику з різальними кромками, одержаному описаним вище чином, від гострого кінчика (зони вершини) до основи (з'єднувальної зони), який був виміряний за допомогою растрового електронного мікроскопа. Вміст карбіду вольфраму (WC) не дуже сильно змінюється в напрямі від з'єднувальної зони до зони вершини. Зміну хімічного складу забезпечує хром (Сr), вміст якого збільшується в напрямі від зони вершини до з'єднувальної зони. Вміст кобальту (Со) в напрямі від зони вершини до з'єднувальної зони змінюється в широких межах. Фіг.18 являє собою зроблену за допомогою мікроскопа фотографію з 4000-кратним збільшенням зони вершини наконечника з різальними кромками, який одержаний описаним вище чином. Фіг.19 являє собою зроблену за допомогою мікроскопа 19 фотографію з 4000-кратним збільшенням з'єднувальної зони наконечника з різальними кромками, який одержаний описаним вище чином. Можна бачити, що структура з'єднувальної зони, показаної на Фіг.19, подрібнена (стала дрібною) в порівнянні зі структурою зони вершини, показаною на Фіг.18. Сумарний вміст (11,338 вагових процентів, див. Фіг.16) кобальту і хрому в з'єднувальній зоні, відповідний вказаній вище фотографії, яка зроблена за допомогою мікроскопа, перевершує сумарний вміст (8,527 вагових процентів, див. Фіг.16) кобальту і хрому в зоні вершини, відповідний вказаній вище фотографії, яка зроблена за допомогою мікроскопа. Але твердість за Роквеллом (HRA) в зоні вершини становила 90,6, а твердість за Роквеллом (HRA) в з'єднувальній зоні становила 92,0, що відповідає верхній межі, яку може показати інструмент для вимірювання твердості за Роквеллом. Тому передбачається, що реальна твердість за Роквеллом (HRA) в з'єднувальній зоні перевищує 92,0. Таким чином, у випадку додання хрому як зв'язувального металу хімічний склад змінюється, але можна бачити, що при спіканні структура подрібнюється, і виявляється тенденція до збільшення твердості. (5) П'ятий варіант Фіг.1 являє собою вигляд спереду, що ілюструє важливу зону свердла, частина якого не показана, де до основної частини 14 свердла за допомогою контактного зварювання був прикріплений наконечник 9 з різальними кромками, одержаний описаним вище чином. (6) Шостий варіант Фіг.20(а) являє собою фотографію в збільшеному масштабі, що ілюструє зовнішній вигляд свердла (включаючи з'єднувальну зону), до основної частини 14 які, виконаної з хромомолібденової сталі, за допомогою контактного зварювання був прикріплений наконечник 9 з різальними кромками, одержаний при використанні першого варіанта даного винаходу, і яке застосовувалося для свердлування бетону протягом десяти годин. Можна бачити, що після реальної експлуатації протягом десяти годин, без врахування часу прикріплення до свердла, в з'єднувальній частині не виникло пошкоджень. Фіг.20(b) являє собою фотографію в збільшеному масштабі, що ілюструє зовнішній вигляд свердла, до основної частини якого був прикріплений наконечник з різальними кромками, відмінний від згаданого твердосплавного наконечника, і яке застосовувалося для свердлування бетону. Цей на 92114 20 конечник з різальними кромками, на відміну від описаного вище, був одержаний таким чином. Порошок, що містить 85 вагових процентів порошку з WC (карбід вольфраму) з середнім діаметром частинок 0,2мкм і 15 вагових процентів порошку з Co (кобальт) зі середнім діаметром частинок 1,25мкм, був рівномірно перемішаний, щоб одержати порошкову суміш. Порошкова суміш була розміщена в прес-формі 1, що має переріз, показаний на Фіг.2. Пресування було одержане за допомогою того ж процесу, що і описаний вище. Потім пресування було вміщене у вакуумну нагрівальну піч (не показана). Тиск у вакуумній нагрівальній печі (атмосфера азоту) був знижений до 200Па, а температура піднята до 1400 С. Спікання пресування провопроводилося при температурі 1400°С і тиску 200 Па протягом 40 хвилин. Тобто подібним чином проводилося вакуумне спікання. Згаданий відмінний наконечник 9а за допомогою контактного зварювання був прикріплений до основної частини 14а свердла, виконаного з хромомолібденової сталі, і застосовувався для свердлування бетону. Під час прикріплення наконечник 9а з різальними кромками не був пошкоджений. Але через три години після початку свердлування наконечник 9а з різальними кромками відірвався від основної частини 14а свердла, як показано на Фіг.20(b). Цей наконечник 9а з різальними кромками відрізняється тим, що має незмінний хімічний склад, і даний наконечник з різальними кромками створений з моношару з майже однаковим хімічним складом від зони вершини до з'єднувальної зони, і з'єднувальній зоні не надана в'язкість. З іншого боку, в місці з'єднання наконечника з різальними кромками і основної частини свердла виникають складні залишкові напруження, зумовлені відмінністю в коефіцієнтах термічного розширення між згаданими наконечником з різальними кромками і основною частиною свердла, хімічний склад яких відрізняється. У результаті, через складні залишкові напруження сталося відривання наконечника 9а з різальними кромками від основної частини 14а свердла. Твердосплавний наконечник, який відповідає даному винаходу, придатний для використання як матеріал робочої частини різних інструментів для механічної обробки різанням і різальних інструментів, таких як свердло, пилка з різальними елементами у вигляді наконечників, косарка, пилка без спеціальних наконечників або тому подібне. 21 92114 22 23 92114 24 25 92114 26 27 92114 28 29 92114 30 31 92114 32 33 92114 34 35 92114 36 37 92114 38 39 92114 40 41 92114 42 43 Комп’ютерна верстка А. Крижанівський 92114 Підписне 44 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюHardalloyed tip and method for production thereof (variants)

Автори англійськоюMiyanaga Masaaki

Назва патенту російськоюТвердосплавный наконечник и способ его производства (варианты)

Автори російськоюМиянага Масааки

МПК / Мітки

МПК: C22C 29/00, B22F 7/06

Мітки: наконечник, виробництва, варіанти, твердосплавний, спосіб

Код посилання

<a href="https://ua.patents.su/22-92114-tverdosplavnijj-nakonechnik-i-sposib-jjogo-virobnictva-varianti.html" target="_blank" rel="follow" title="База патентів України">Твердосплавний наконечник і спосіб його виробництва (варіанти)</a>

Попередній патент: Спосіб обробки насіння цукрових буряків захисно-стимулюючими речовинами

Наступний патент: Дозована форма оксикодону, що вводиться один раз на день

Випадковий патент: Пристрій для закривання кришки люка піввагона