Об’єднаний спосіб одержання метилацетату і метанолу із синтез-газу і диметилового ефіру

Формула / Реферат

1. Об'єднаний спосіб одержання метилацетату та метанолу, що включає наступні стадії:

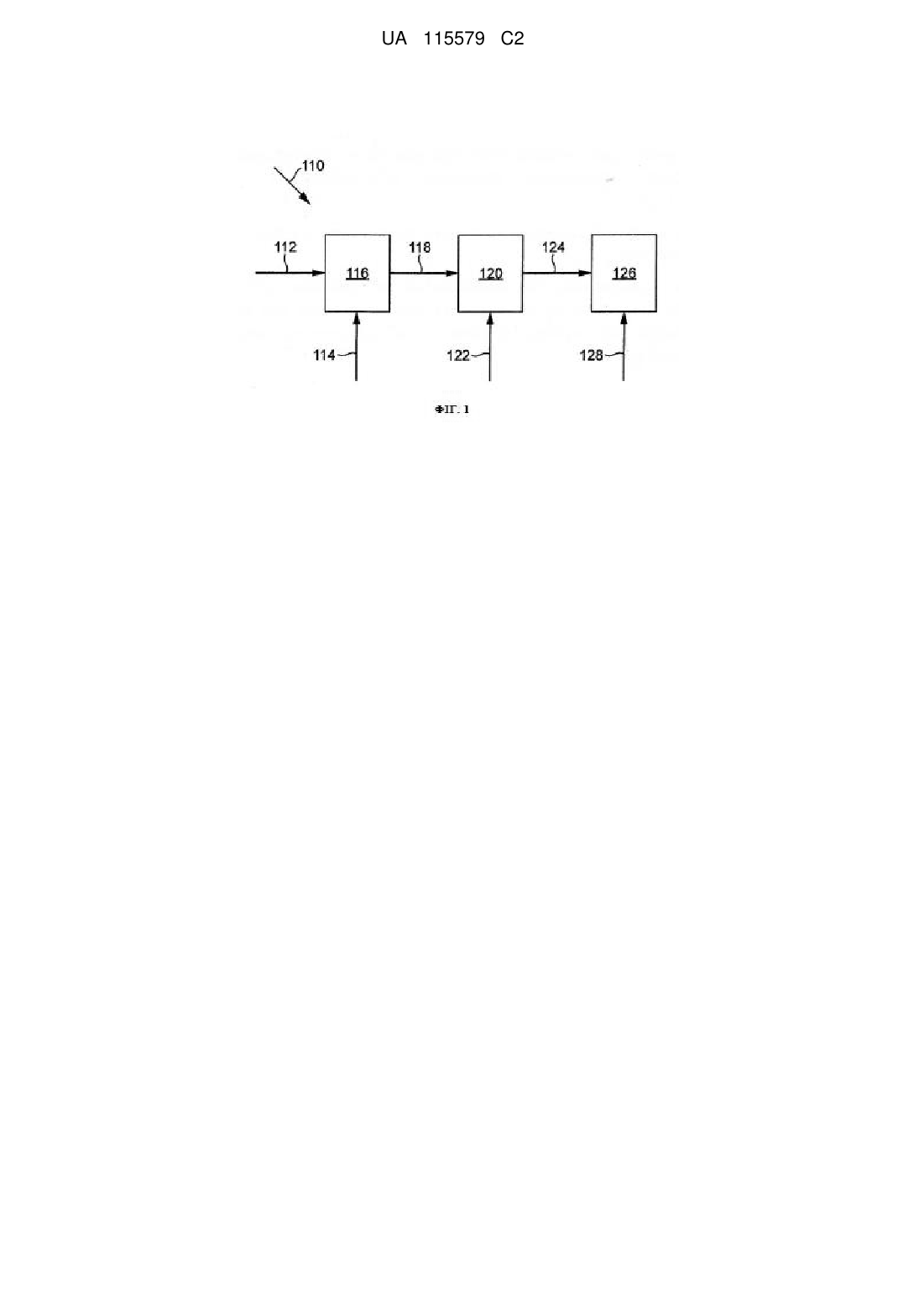

(I) подача синтез-газу і диметилового ефіру в реакційну зону карбонілювання та взаємодія в ній диметилового ефіру і синтез-газу в присутності каталізатора карбонілювання з утворенням газоподібного продукту реакції карбонілювання, що включає метилацетат і збагачений воднем синтез-газ,

(II) відведення продукту реакції карбонілювання з реакційної зони карбонілювання і вилучення принаймні з частини продукту карбонілювання рідкого, збагаченого метилацетатом потоку і потоку синтез-газу, і

(III) подача принаймні частини потоку синтез-газу, вилученого з продукту реакції карбонілювання, в реакційну зону синтезу метанолу і контактування в ній цього потоку з каталізатором синтезу метанолу, з утворенням продукту синтезу метанолу, що включає метанол і синтез-газ, що не прореагував.

2. Спосіб за п. 1, що додатково включає наступні стадії:

(IV) відведення продукту синтезу метанолу із зони синтезу метанолу і вилучення з нього рідкого, збагаченого метанолом потоку і потоку синтез-газу, і

(V) повернення принаймні частини потоку синтез-газу, вилученого з продукту синтезу метанолу, через рециркуляційну систему в зону синтезу метанолу.

3. Спосіб за п. 1 або п. 2, де стехіометричне число (СЧ) синтез-газу, що подається в зону реакції карбонілювання, СЧ=(Н2-СО2)/(СО+СО2), менше, ніж СЧ потоку синтез-газу, вилученого з продукту реакції карбонілювання.

4. Спосіб за будь-яким з пунктів 1-3, де стехіометричне число синтез-газу, що подається в зону реакції карбонілювання, знаходиться в інтервалі від 0,9 до 1,3.

5. Спосіб за будь-яким з пунктів 1-4, де синтез-газ, що подається в зону реакції карбонілювання, вибирають з наступних матеріалів: свіжий синтез-газ і суміш свіжого синтез-газу та рециркуляційного синтез-газу.

6. Спосіб за будь-яким з пунктів 1-5, де синтез-газ, що подається в зону реакції карбонілювання (включаючи будь-який рециркуляційний потік), включає діоксид вуглецю.

7. Спосіб за п. 6, де діоксид вуглецю присутній в синтез-газі в кількості від 0,5 до 12 мол. %.

8. Спосіб за будь-яким з пунктів 1-7, де в зону реакції карбонілювання подають воду і метанол у сумарній кількості в інтервалі від 0 до 0,5 мол. %.

9. Спосіб за будь-яким з пунктів 1-8, де каталізатор карбонілювання являє собою алюмосилікат сімейства цеолітів, який включає принаймні один канал, сформований 8-членним кільцем.

10. Спосіб за п. 9, де алюмосилікат сімейства цеолітів характеризується структурою каркаса типу, вибраного з MOR, FER, OFF, і GME.

11. Спосіб за п. 10, де цеоліт характеризується каркасною структурою типу MOR і являє собою морденіт.

12. Спосіб за будь-яким з пунктів 1-11, де синтез-газ і диметиловий ефір взаємодіють у реакційній зоні карбонілювання в наступних умовах: при температурі в інтервалі від 250 до 350 °C і при загальному тиску в інтервалі від 50 до 100 бар надм. (від 5000 до 10000 кПа).

13. Спосіб за будь-яким з пунктів 1-12, де стехіометричне число синтез-газу, вилученого з продукту реакції карбонілювання, знаходиться в інтервалі від 1,5 до 2,5.

14. Спосіб за п. 13, де стехіометричне число синтез-газу, вилученого з продукту реакції карбонілювання, знаходиться в інтервалі від 2,0 до 2,1.

15. Спосіб за будь-яким з пунктів 1-14, де синтез-газ, вилучений із продукту реакції карбонілювання, розділяють на дві частини.

16. Спосіб за п. 15, де продукт реакції карбонілювання розділяють на основну частину і меншу частину і де основну частину повертають у реакційну зону карбонілювання, а меншу частину направляють в зону синтезу метанолу.

17. Спосіб за п. 16, де основна частина містить від 70 до 80 мол. % синтез-газу.

18. Спосіб за п. 16 або п. 17, де менша частина містить від 10 до 30 мол. % синтез-газу.

19. Спосіб за будь-яким з пунктів 2-18, де потік синтез-газу, вилучений із продукту реакції карбонілювання, подають в зону синтезу метанолу у вигляді живильного потоку, об'єднаного принаймні з частиною потоку синтез-газу, вилученого з продукту синтезу метанолу.

20. Спосіб за будь-яким з пунктів 1-19, де синтез-газ, що подається в зону синтезу метанолу, додатково включає один або більше побічних продуктів, вибраних з етилену, ацетону і ацетальдегіду.

21. Спосіб за п. 20, де побічні продукти присутні в синтез-газі в сумарній кількості менше 5 мол. %.

22. Спосіб за п. 21, де побічним продуктом є етилен, який присутній у сумарній кількості 2 мол. % або менше.

23. Спосіб за будь-яким з пунктів 20-22, де принаймні частина побічних продуктів піддається гідруванню в зоні синтезу метанолу в присутності каталізатора синтезу метанолу.

24. Спосіб за п. 23, де принаймні частину гідрованих побічних продуктів видаляють у вигляді потоку продувного газу, відведеного з потоку синтез-газу, вилученого з продукту синтезу метанолу.

25. Спосіб за будь-яким з пунктів 1-24, де каталізатор синтезу метанолу включає мідь.

26. Спосіб за п. 25, де каталізатором є каталізатор синтезу метанолу Katalcoтм.

27. Спосіб за будь-яким з пунктів 1-26, де синтез-газ контактує з каталізатором синтезу метанолу в наступних умовах: при температурі в інтервалі від 210 до 270 °C і при сумарному тиску в інтервалі від 50 до 100 бар надм. (від 5000 до 10000 кПа).

28. Спосіб за будь-яким з пунктів 1-27, де в зону синтезу метанолу подають одну або більше речовин: воду і діоксид вуглецю, що поставляється.

29. Спосіб за будь-яким з пунктів 2-28, де рідкий, збагачений метанолом потік включає диметиловий ефір, причому з нього вилучають диметиловий ефір, і вилучений диметиловий ефір повертають у реакційну зону карбонілювання.

30. Спосіб за будь-яким з пунктів 1-29, де метанол вилучають з продукту синтезу метанолу, відведеного із зони синтезу метанолу.

31. Спосіб за будь-яким з пунктів 2-30, де метанол вилучають з рідкого, збагаченого метанолом потоку, вилученого з продукту синтезу метанолу.

32. Спосіб за будь-яким з пунктів 2-31, де потік продувного газу видаляють з потоку синтез-газу, вилученого з продукту синтезу метанолу.

33. Спосіб за будь-яким з пунктів 1-32, де метилацетат вилучають принаймні з частини рідкого, збагаченого метилацетатом потоку, і вилучений метилацетат перетворюють на оцтову кислоту.

34. Спосіб за п. 33, де вилучений метилацетат перетворюють на оцтову кислоту в умовах гідролізу.

35. Спосіб за будь-яким з пунктів 1-34, де в обох зонах - реакційній зоні карбонілювання і зоні синтезу метанолу, реакцію проводять в умовах гетерогенної реакції в пароподібній фазі.

36. Спосіб за будь-яким з пунктів 1-35, де процес проводять в безперервному режимі.

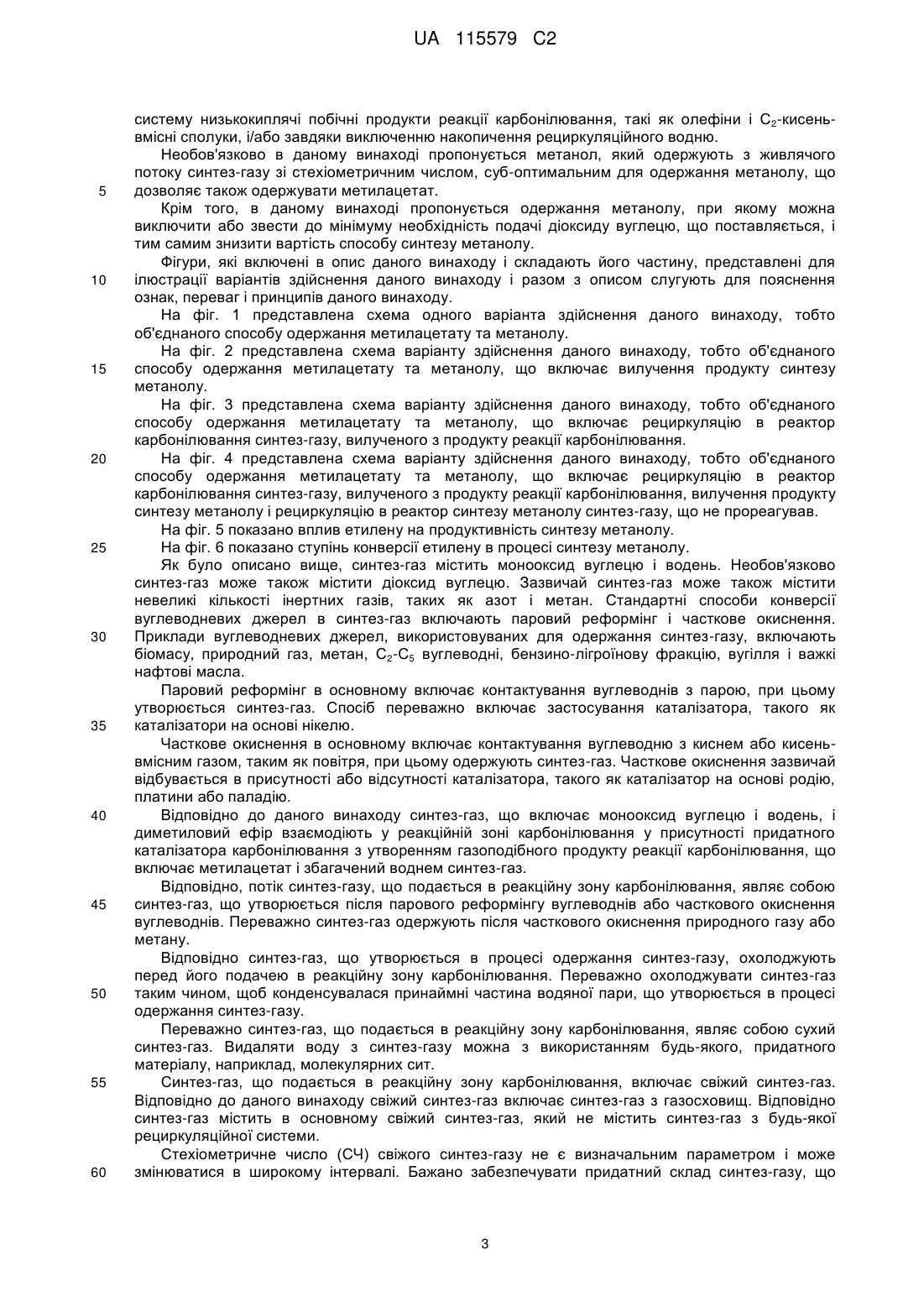

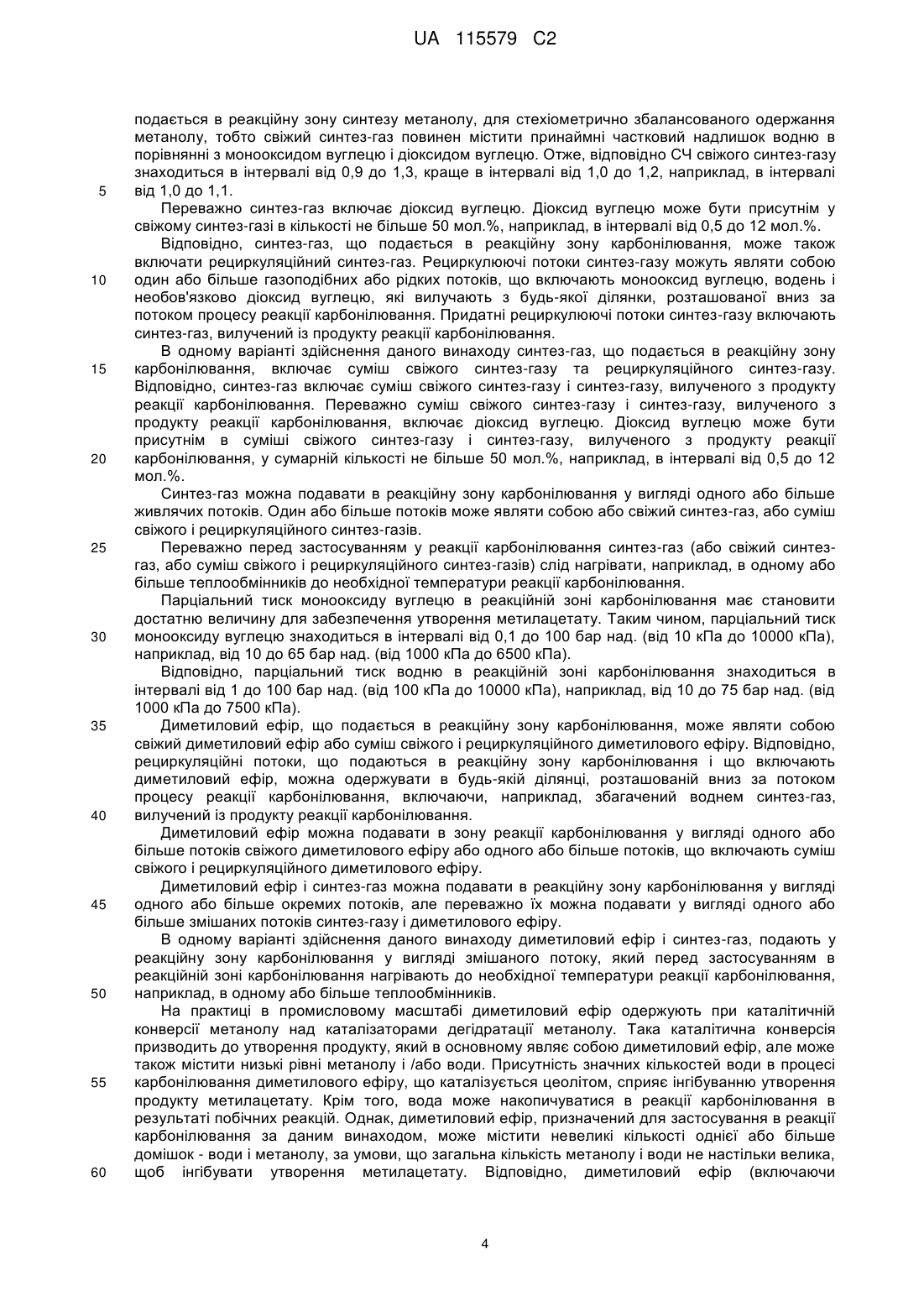

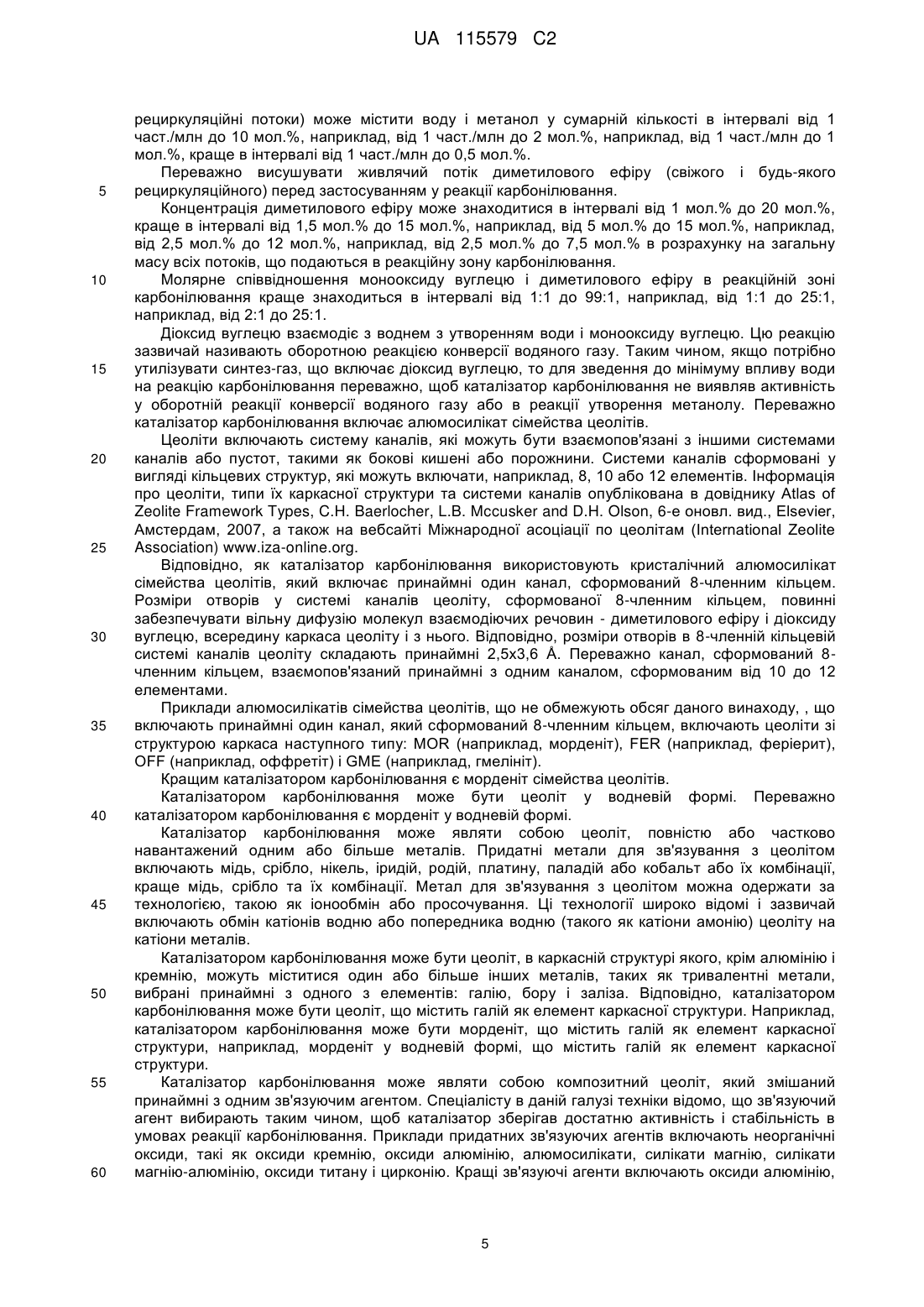

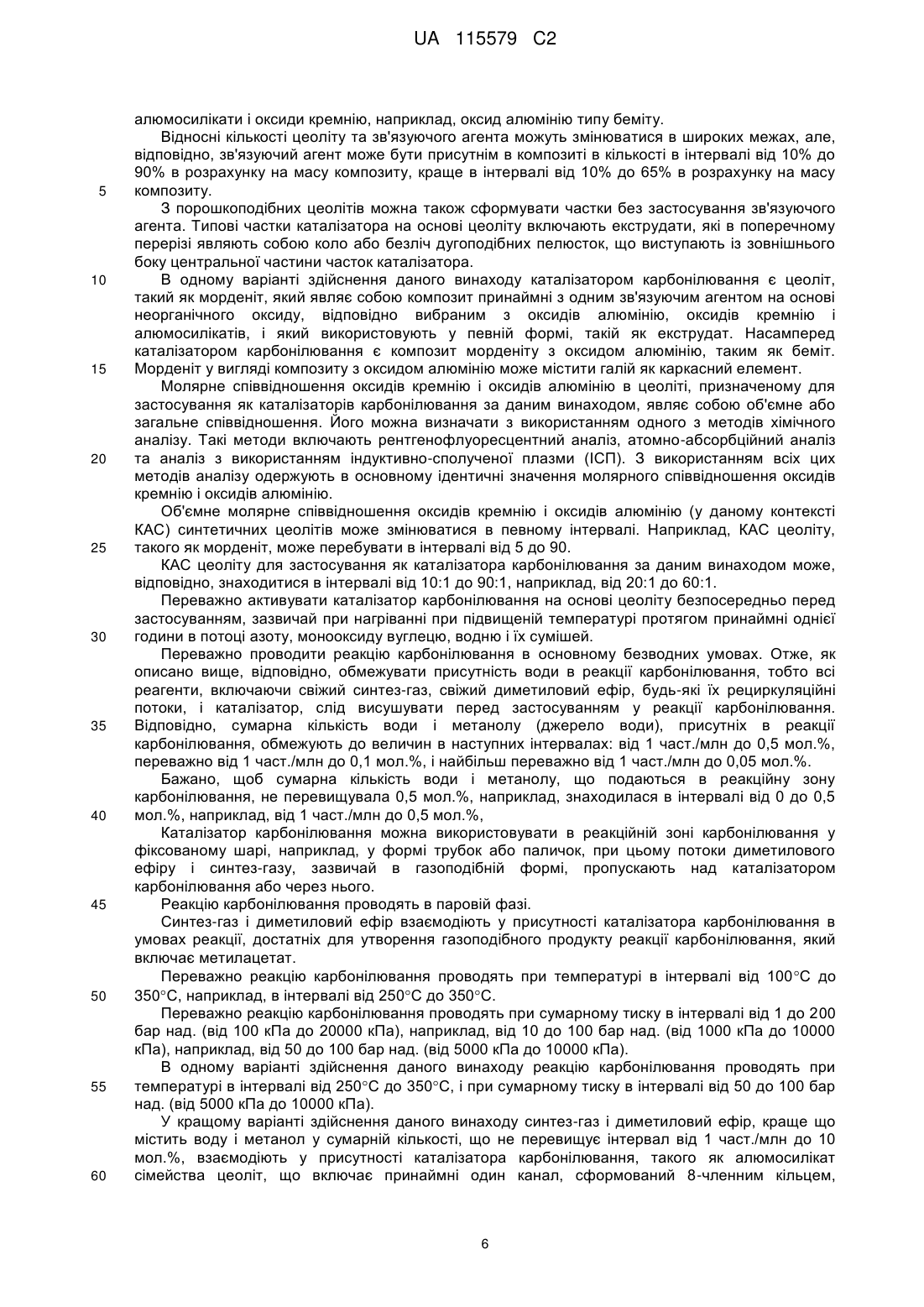

Текст