Спосіб обробки довгомірних виробів переважно з деревини

Формула / Реферат

1. Спосіб обробки довгомірних виробів переважно з деревини, що включає отримання заготовки виробу, її встановлення і закріплення на станині обробляючого центру і наступну її обробку щонайменше з одної сторони за допомогою інструмента, що обертається, переважно фрези, з профілюванням оброблюваних поверхонь при переміщенні (подачі) заготовки, при цьому бокові поверхні заготовки обробляють з отриманням на одній з них виступу (шипа), а на другій - відповідного йому паза, який відрізняється тим, що бокові поверхні заготовки обробляють із забезпеченням можливості регулювання ширини виступу і відповідного йому паза, що прорізають, можливості зміщення їх по висоті заготовки, при одночасній можливості обробки заготовки регульованої товщини за рахунок використання регульованих елементів кріплення фрези на шпинделі та регульованих ножів фрези, а кожну з інших поверхонь заготовки обробляють щонайменше однією відповідною фрезою, забезпеченою щонайменше одним ножем з двома фігурними ріжучими кромками, виконаними вісесиметрично і симетрично відносно елементів кріплення ножа, з можливістю переустановки і наступного використання другої фігурної ріжучої кромки ножа при повороті ножа (в плані) на 180 ° в площині пластини навколо осі симетрії після затуплення першої.

2. Спосіб за п. 1, який відрізняється тим, що оброблені поверхні додатково піддають чистовій обробці шляхом встановлення і використання чистових фрез переважно на тому ж обробляючому центрі.

Текст

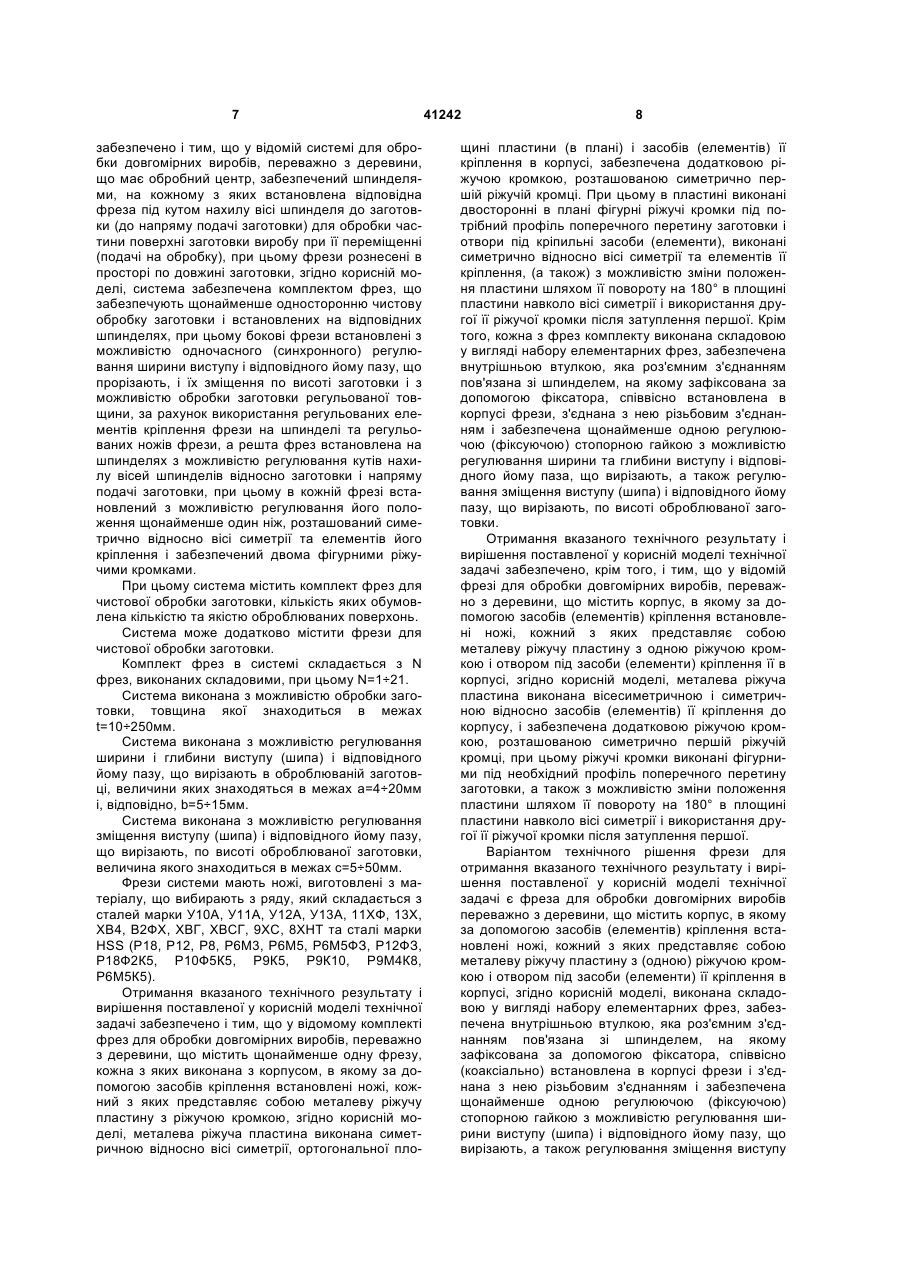

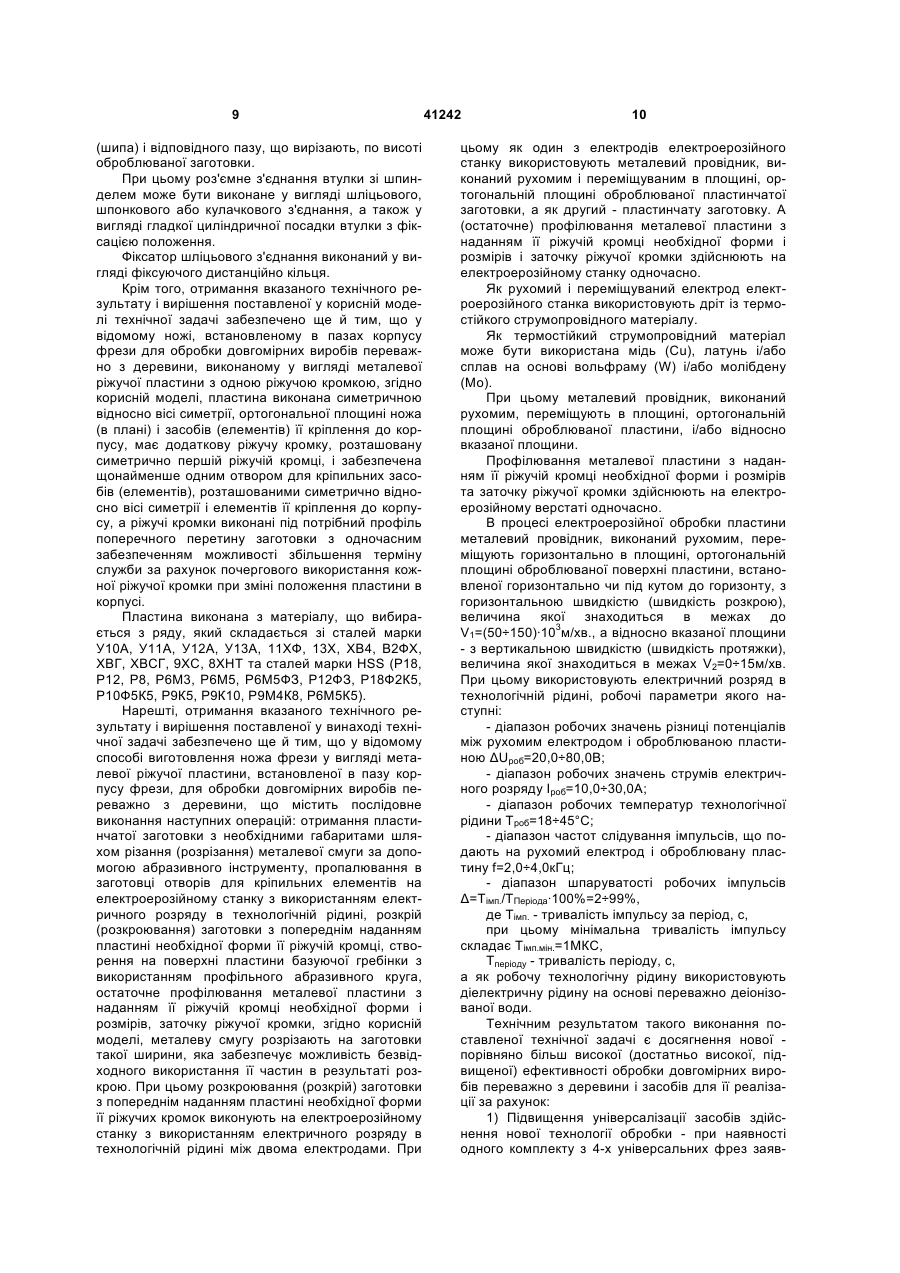

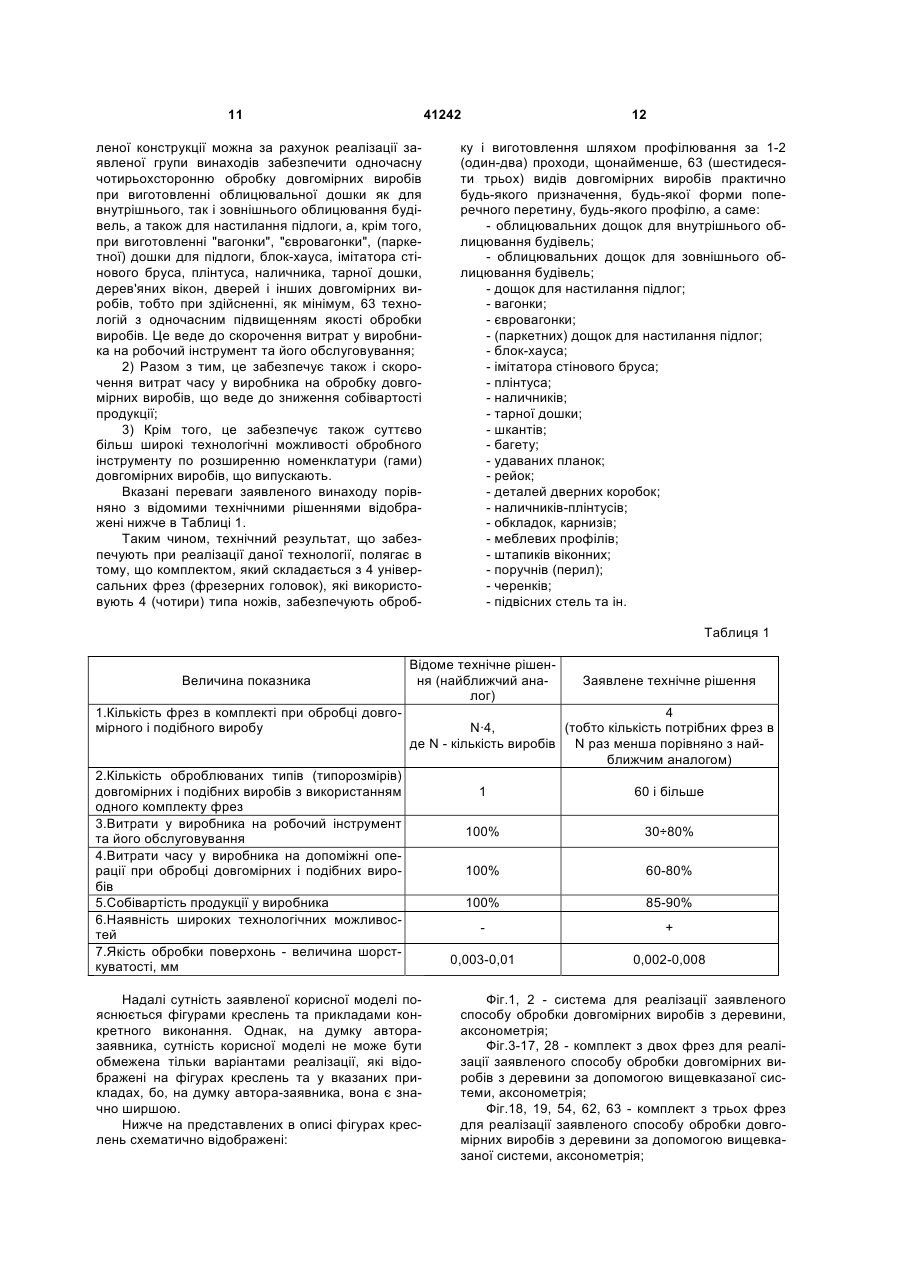

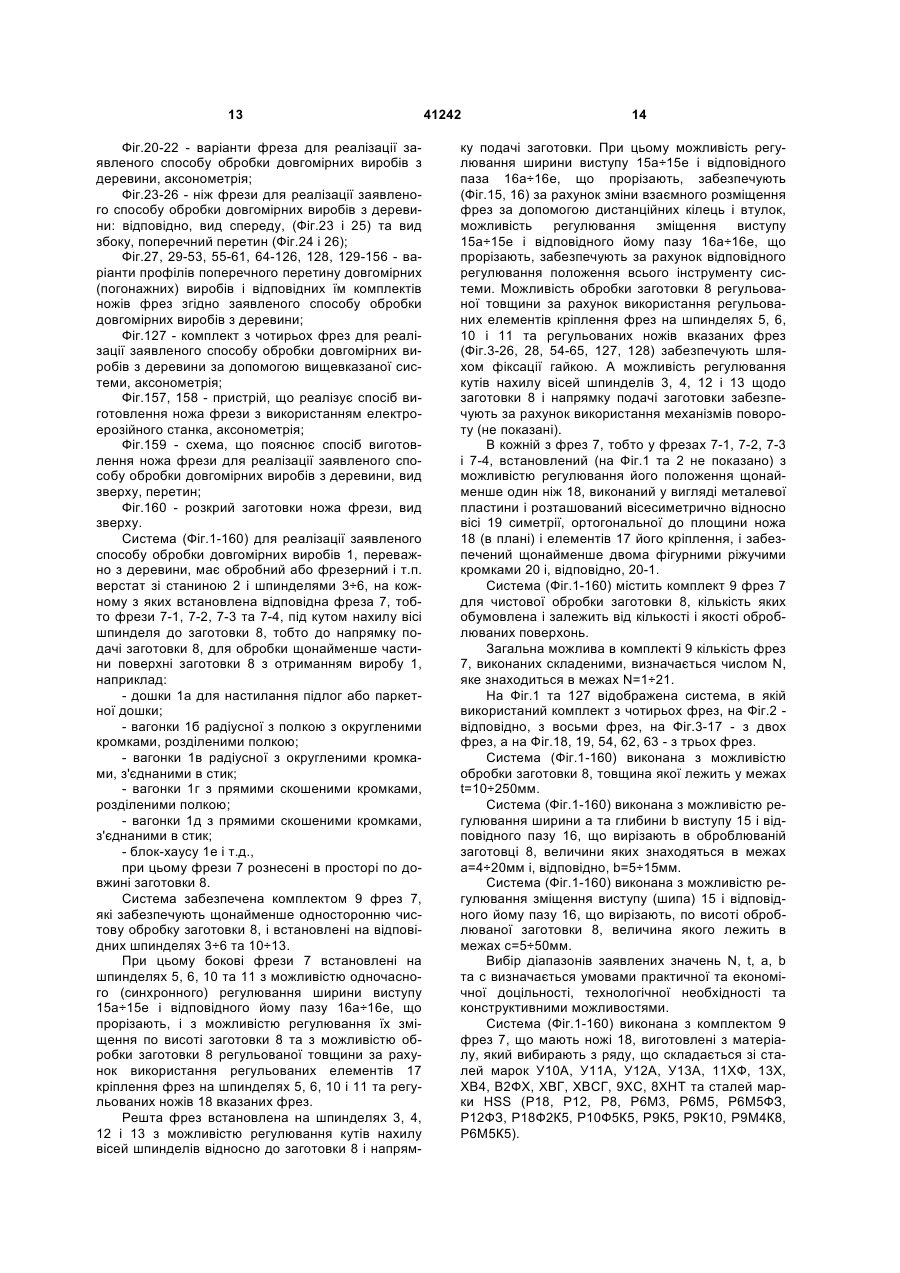

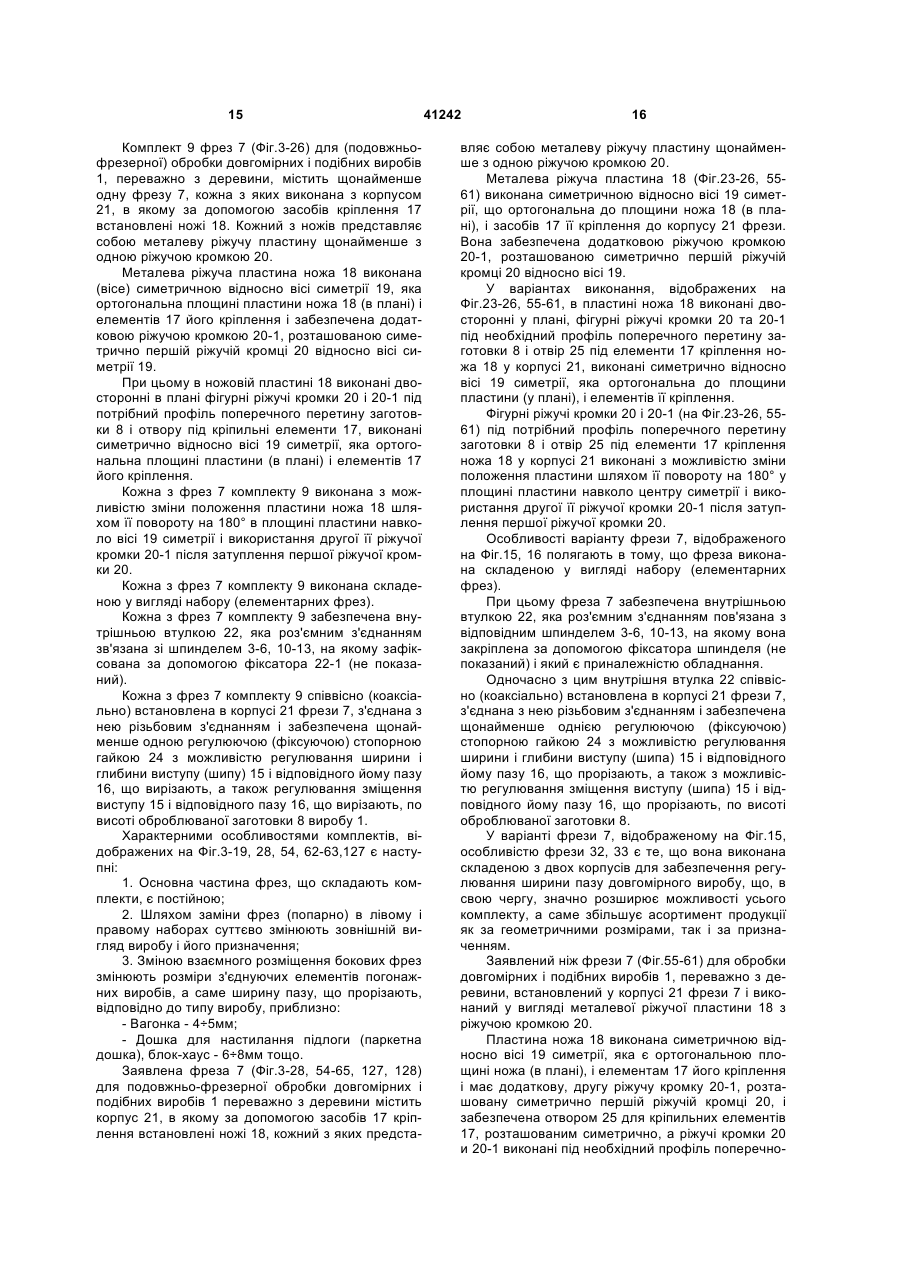

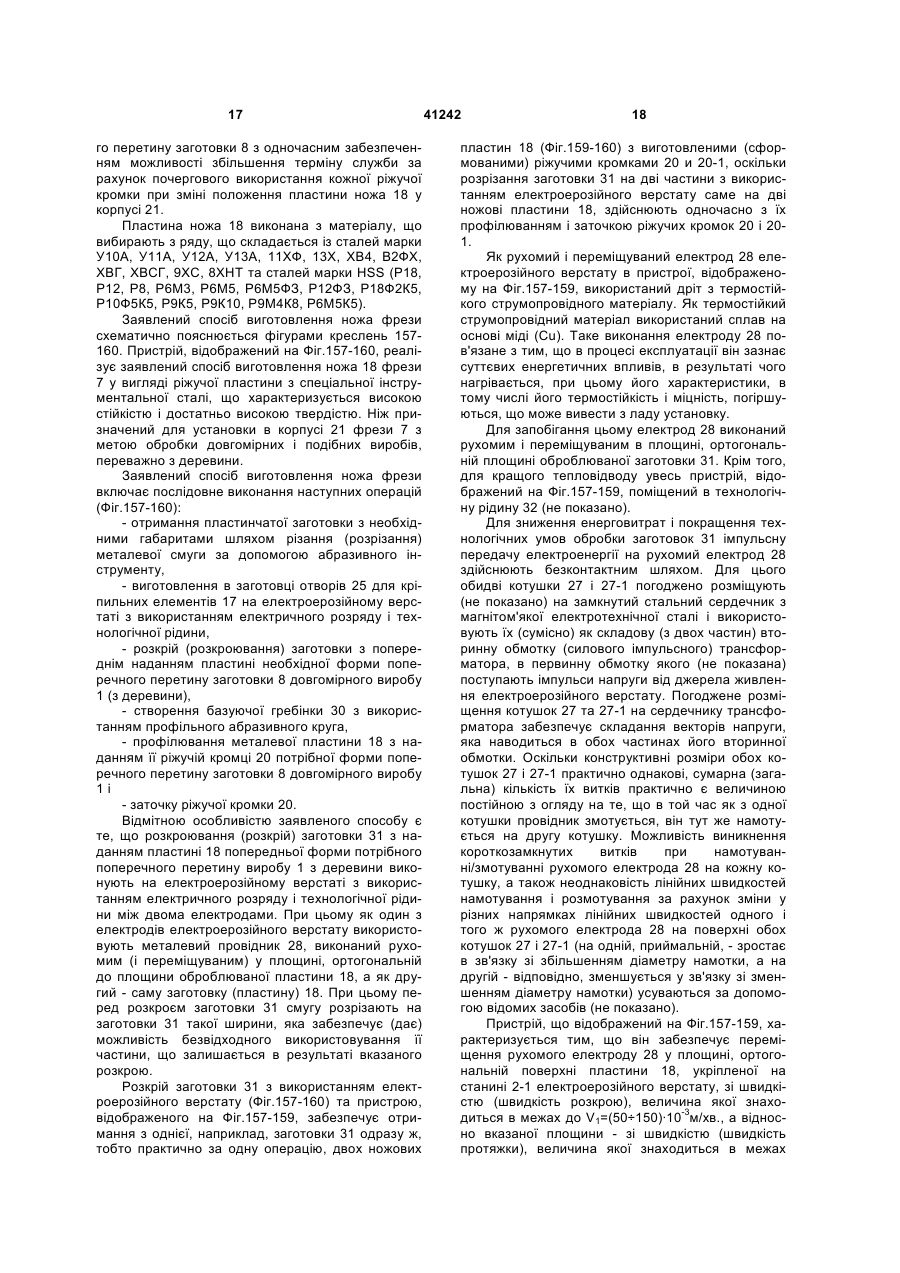

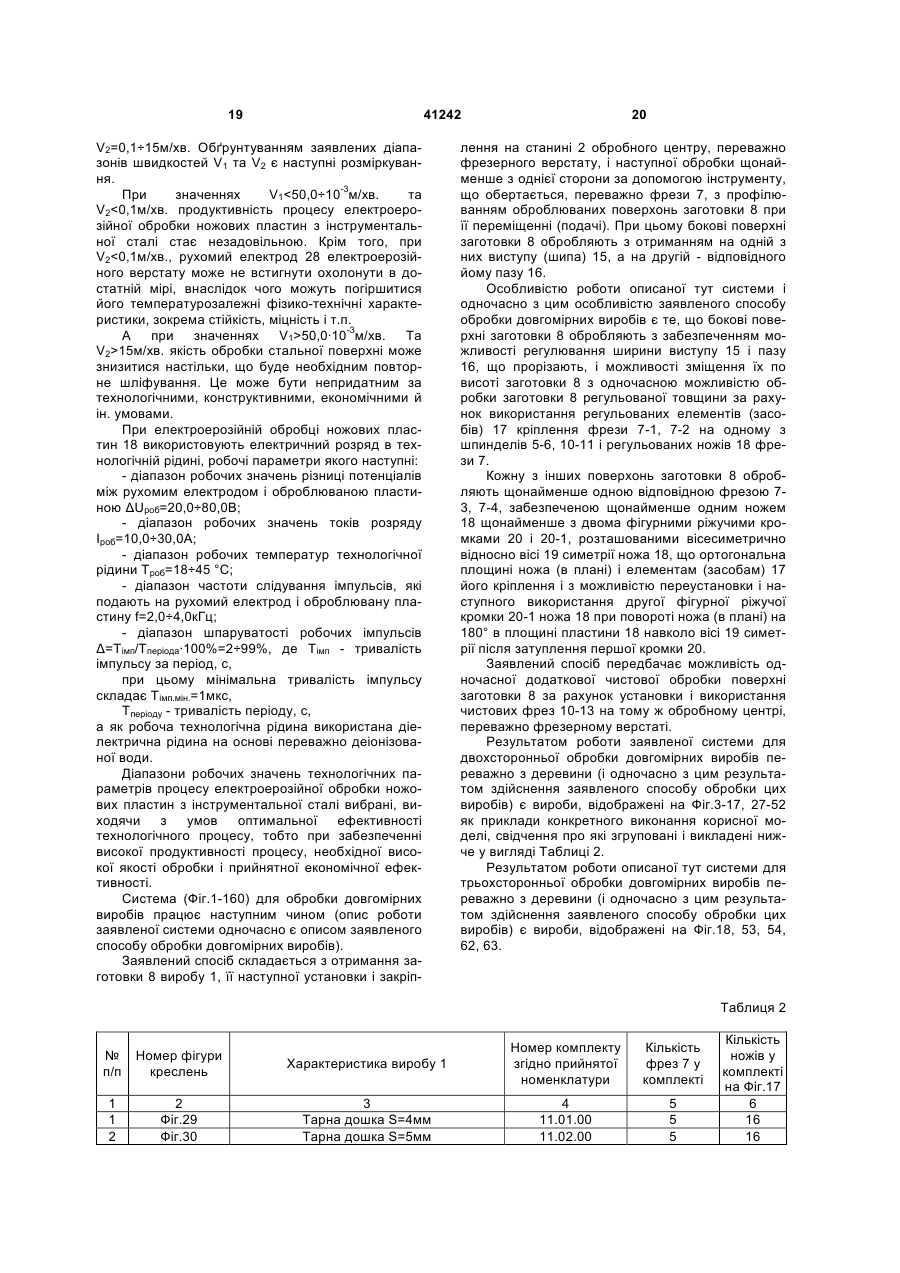

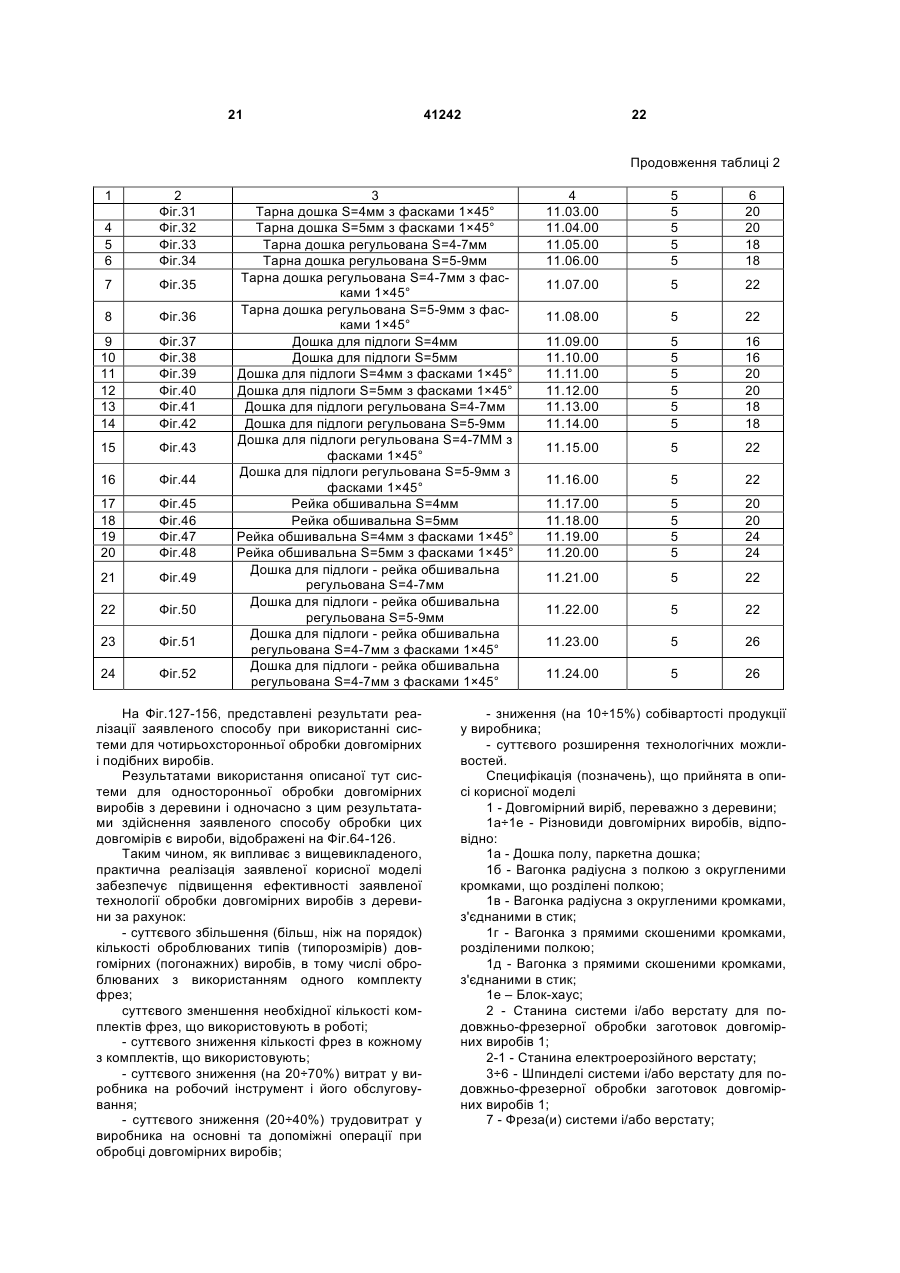

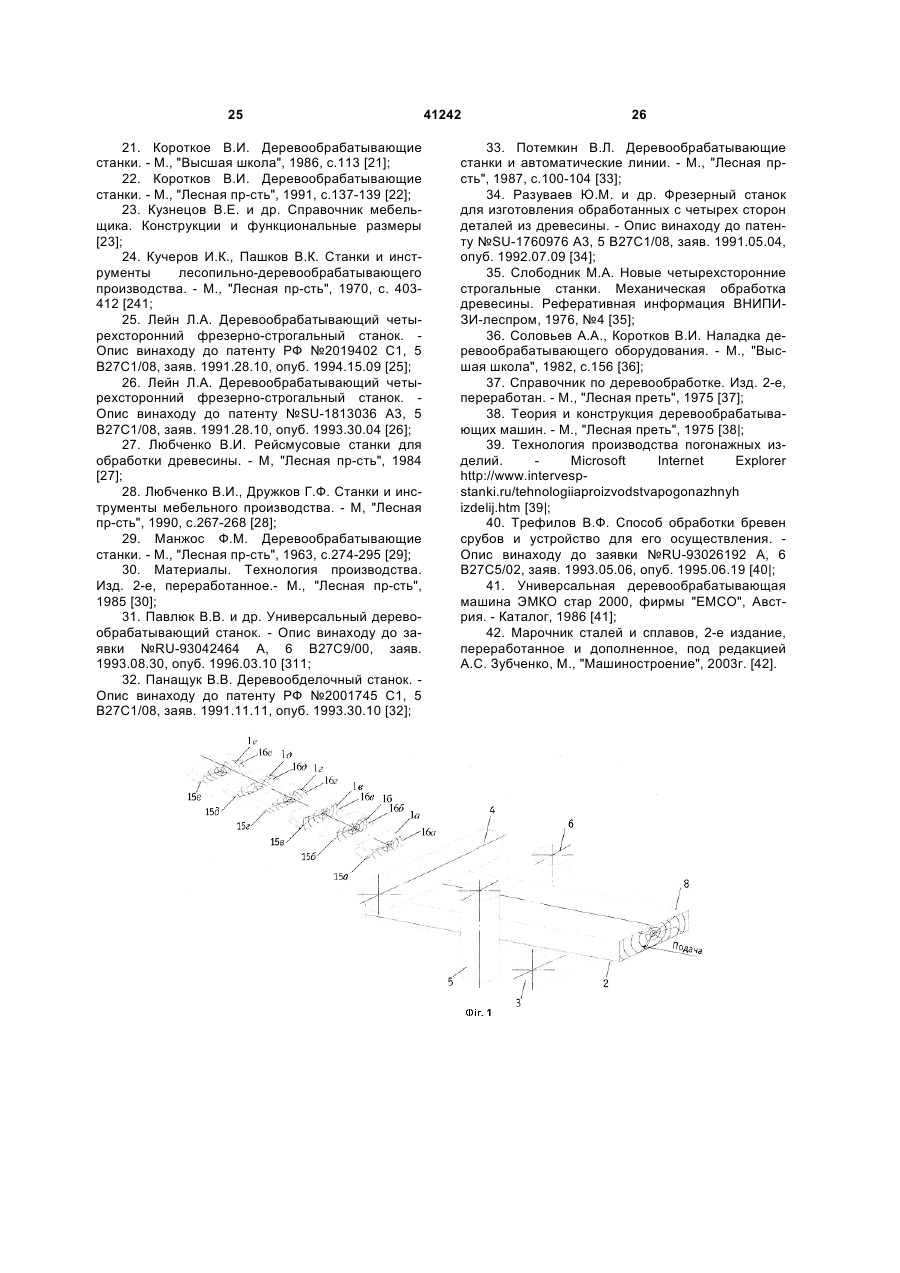

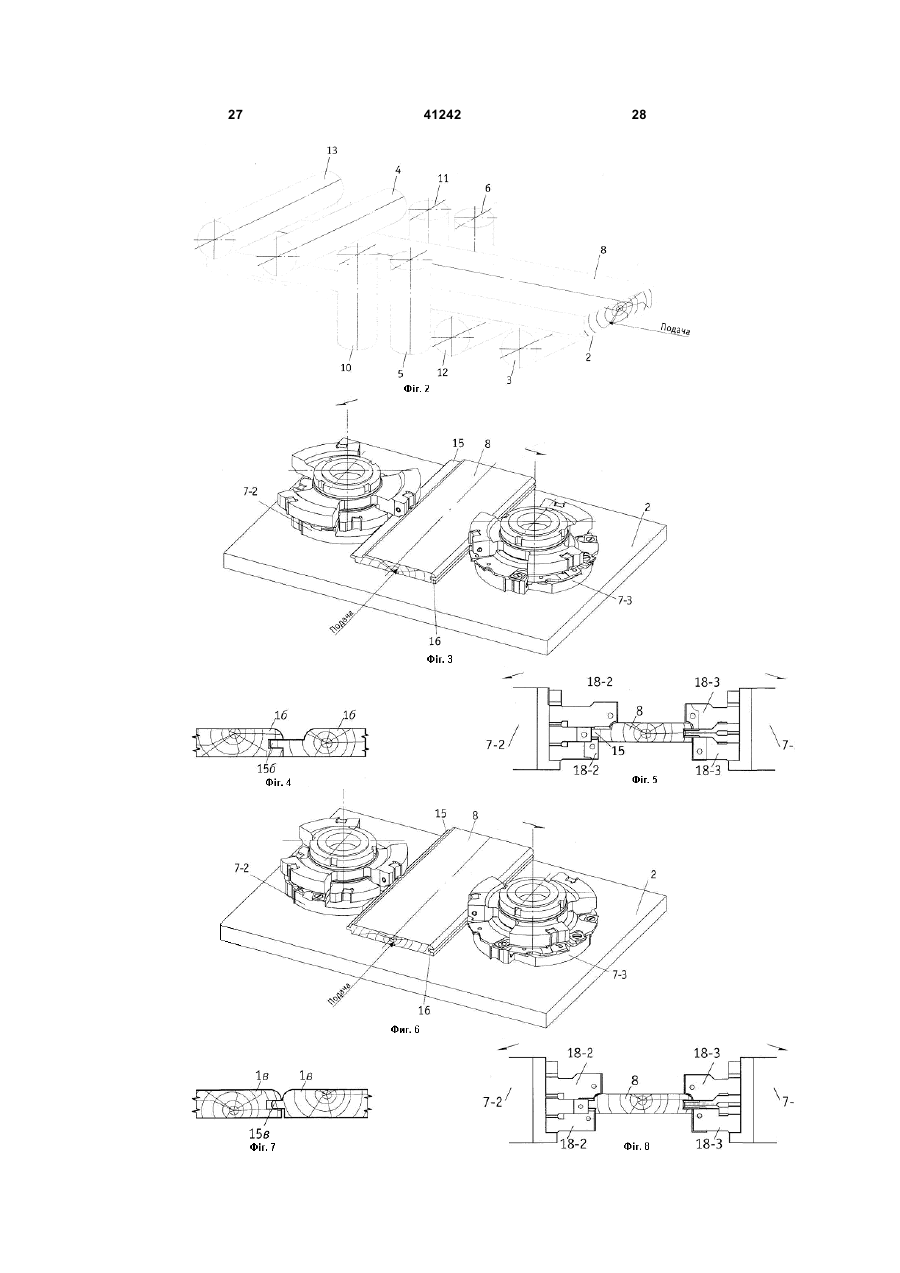

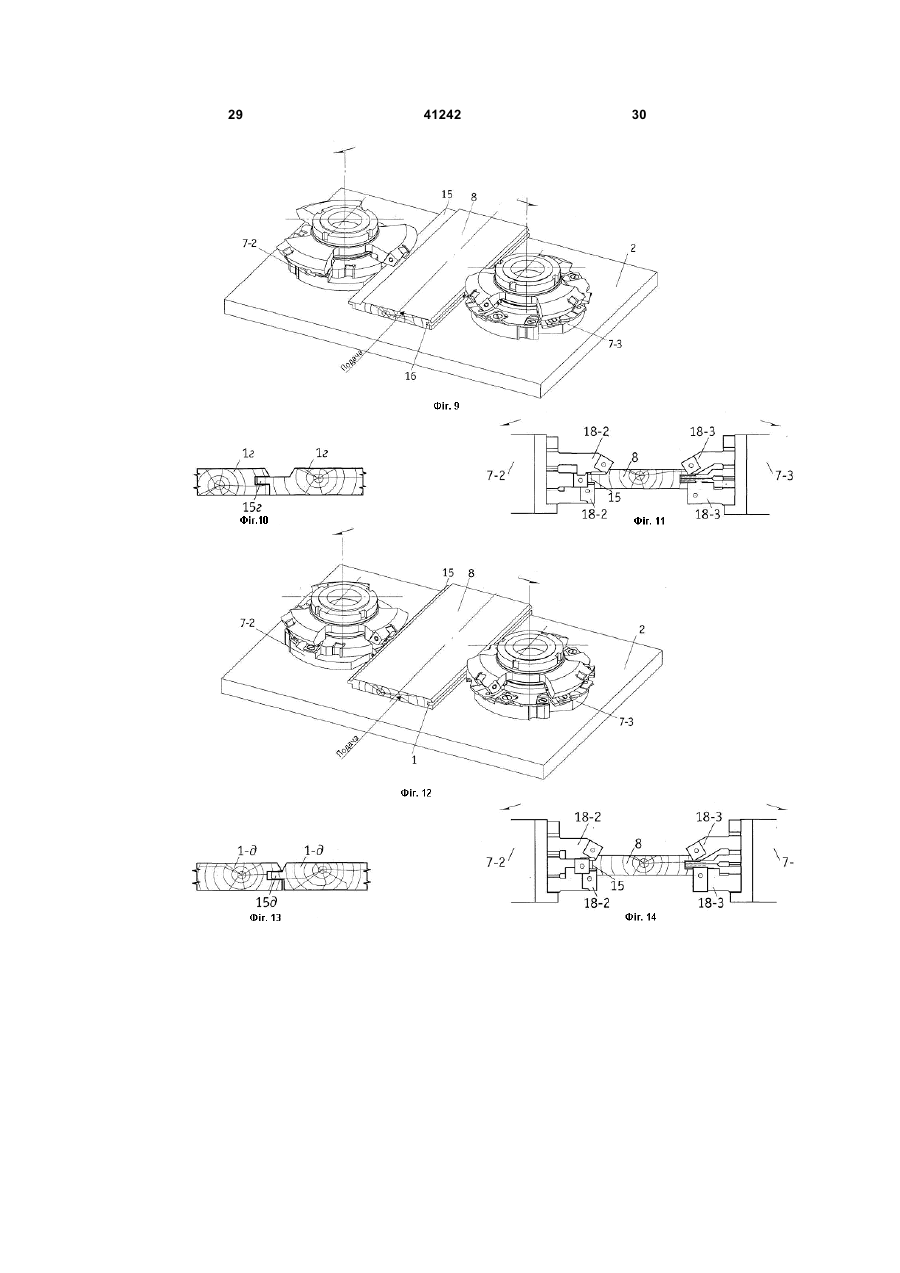

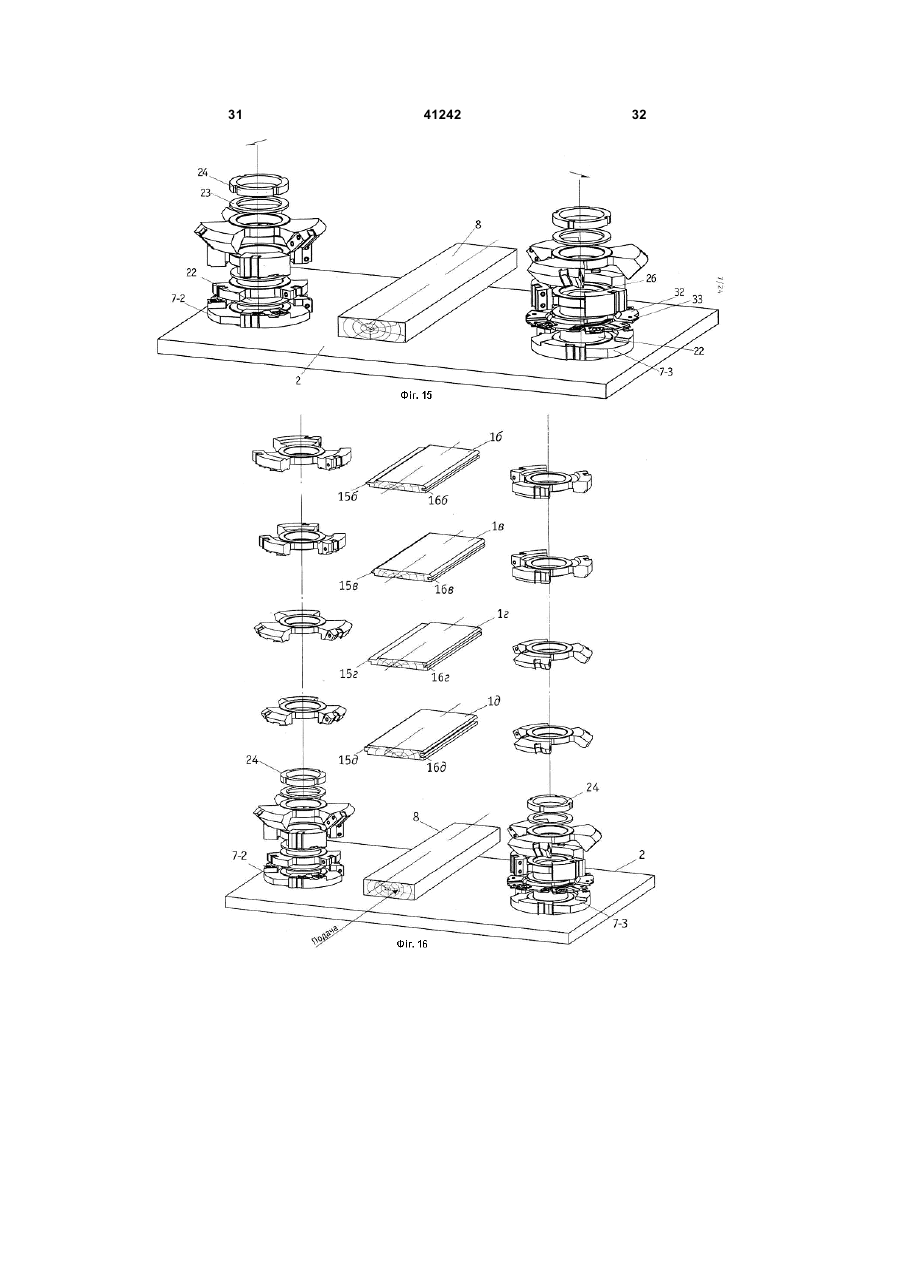

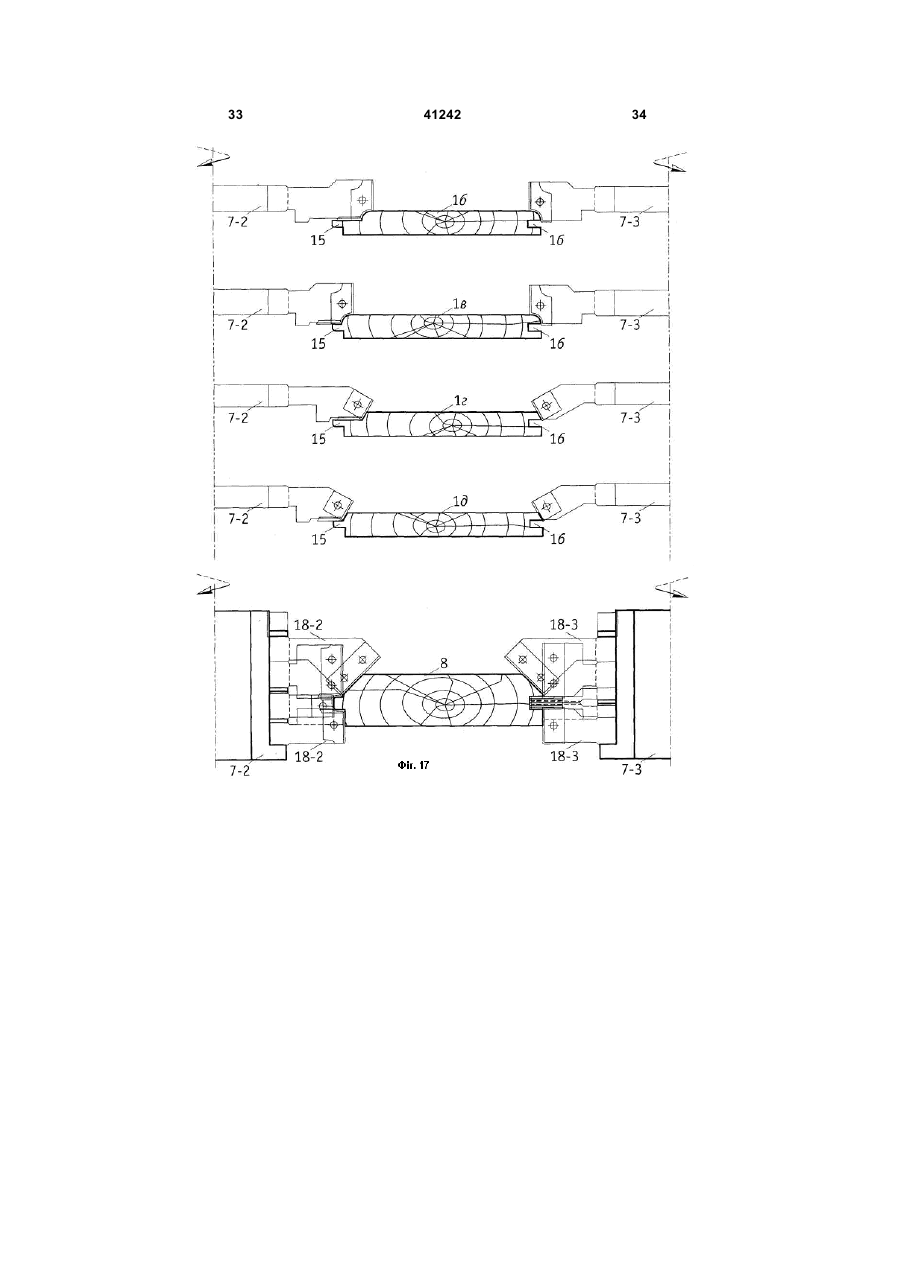

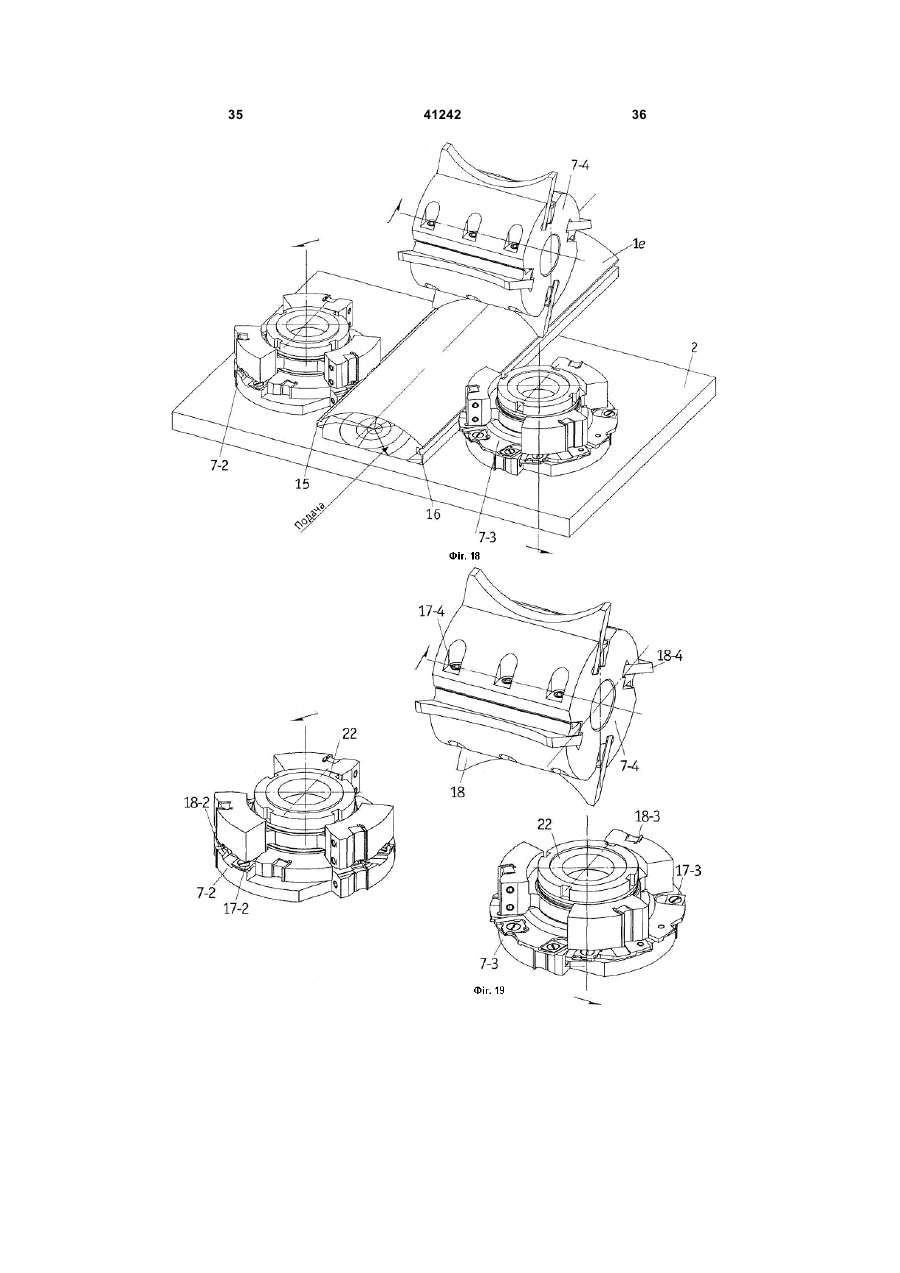

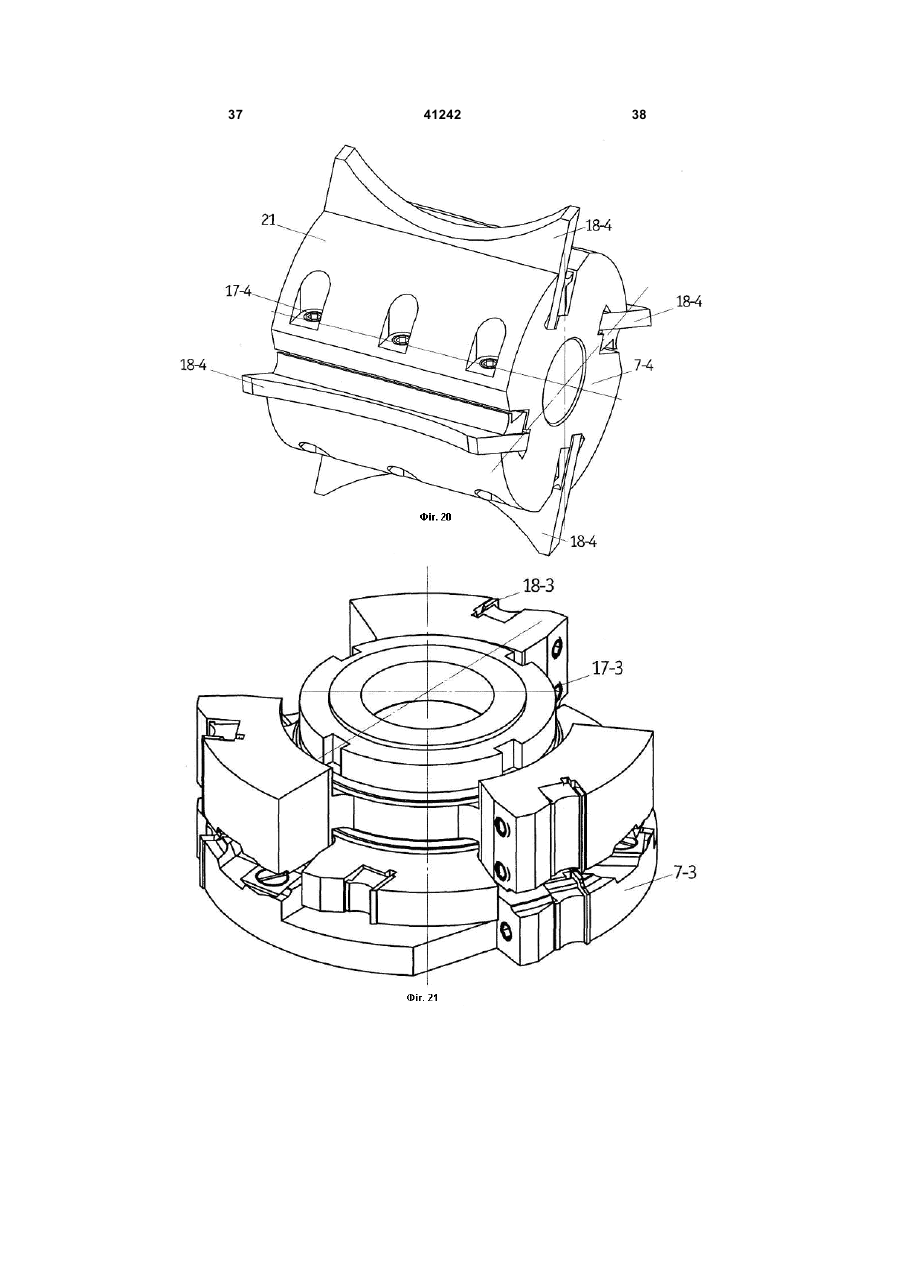

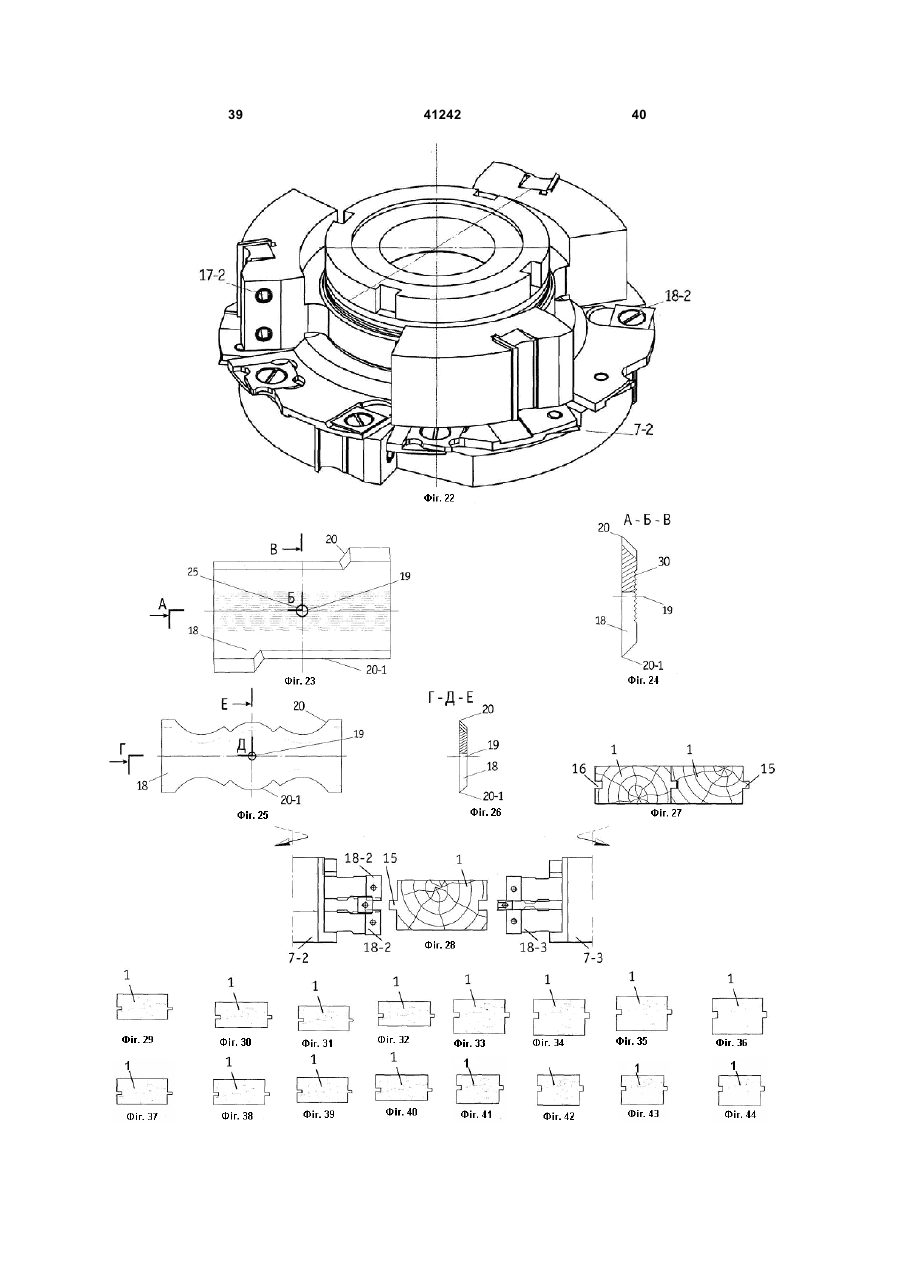

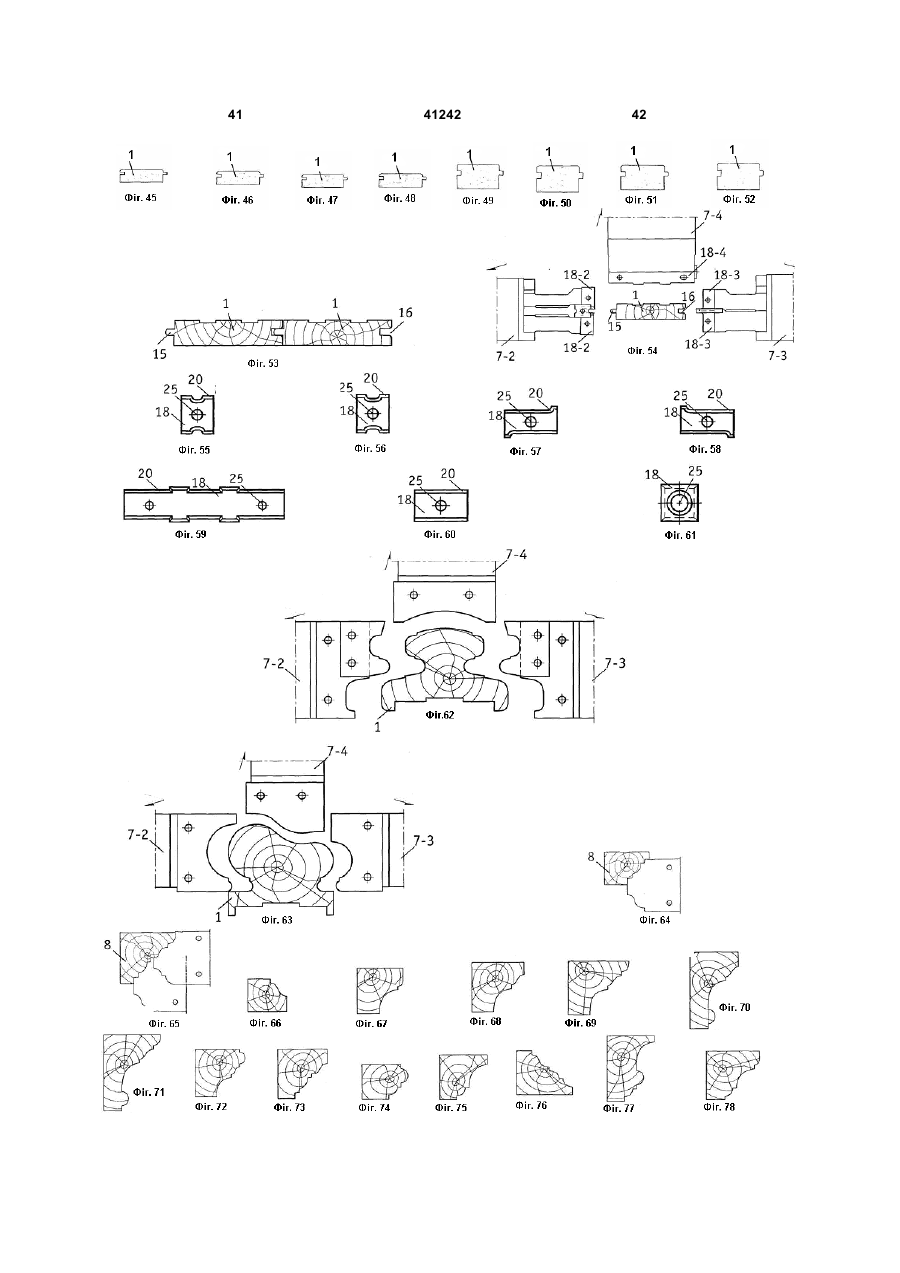

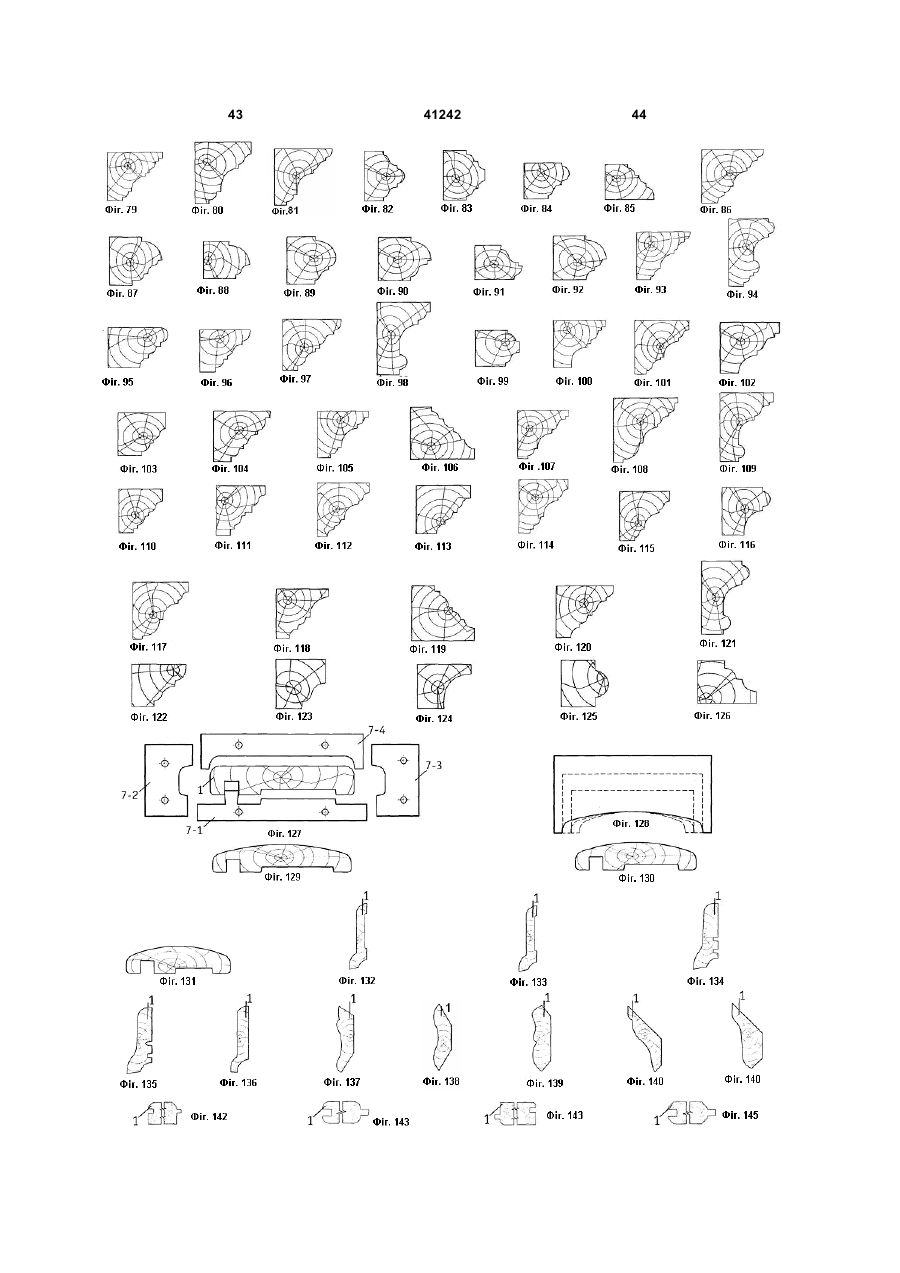

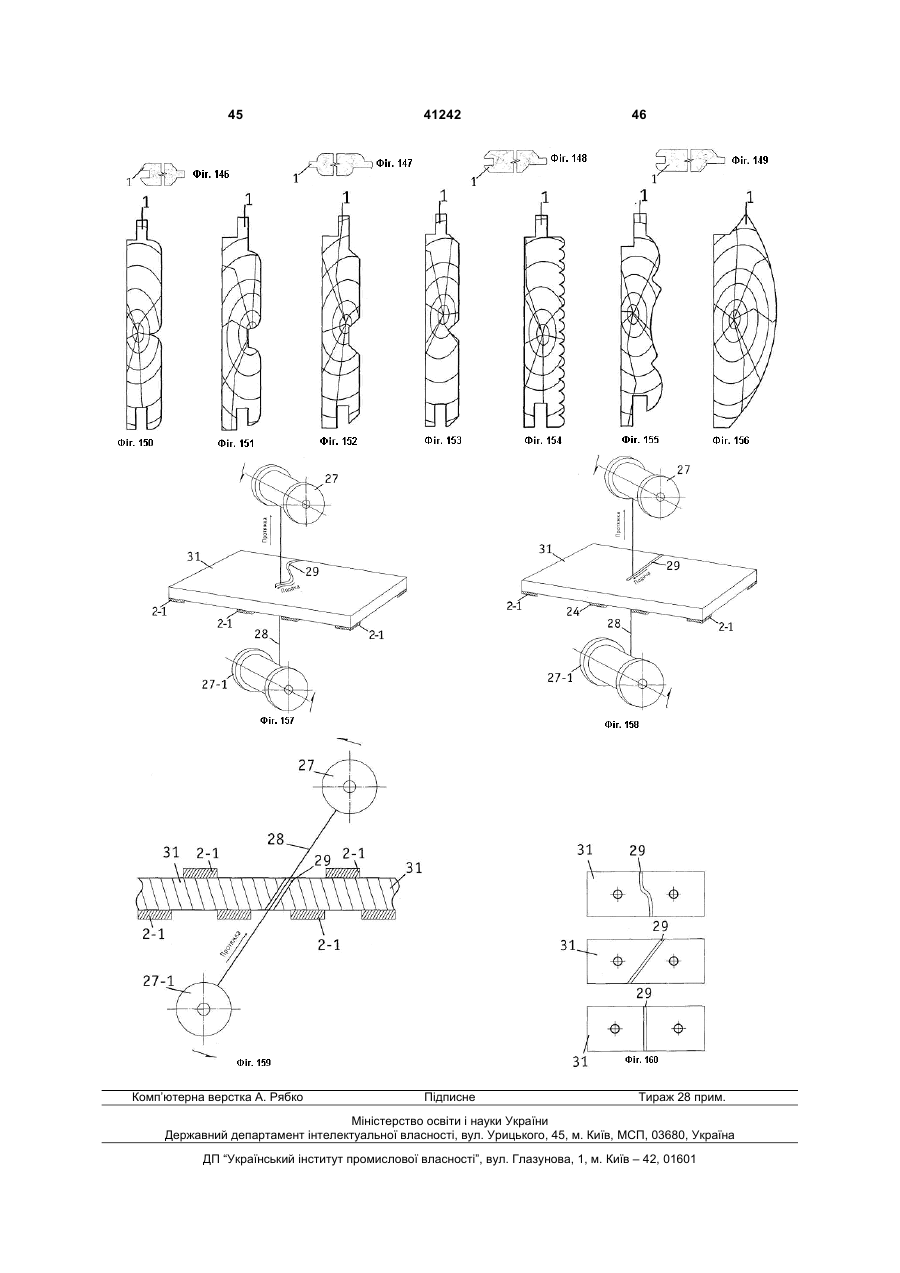

1. Спосіб обробки довгомірних виробів переважно з деревини, що включає отримання заготовки виробу, її встановлення і закріплення на станині обробляючого центру і наступну її обробку щонайменше з одної сторони за допомогою інструмента, що обертається, переважно фрези, з профілюванням оброблюваних поверхонь при переміщенні (подачі) заготовки, при цьому бокові поверхні заготовки обробляють з отриманням на одній з них виступу (шипа), а на другій - відповідного йому паза, який відрізняється тим, що бокові поверхні заготовки обробляють із забезпеченням U 2 (19) 1 3 - Древаль А.Е. Основы проектирования инструментальных систем. Курс лекций. - М., МВТУ им. Баумана, 1997 [4] та ін. Так, із джерел інформації, що характеризують рівень техніки, відомий спосіб обробки довгомірних виробів з деревини, наприклад, вагонки, який включає отримання заготовки виробу, її встановлення і закріплення на станині обробного центру, переважно фрезерного станка, і наступну її обробку щонайменше з однієї сторони за допомогою інструменту, що обертається, переважно фрези, з профілюванням оброблюваних поверхонь при переміщенні (подачі) заготовки і/або інструмента, при цьому бокові поверхні заготовки оброблюють з отриманням на одній з них виступу, а на другій відповідного йому пазу. Відома технологія деревообробки, засоби її здійснення, в тому числі відома система для обробки довгомірних виробів з деревини, відомий комплект фрез для обробки довгомірних виробів з деревини, відома фреза для обробки довгомірів, відомий ніж фрези і відомий спосіб його виготовлення, разом і кожний окремо, забезпечують достатньо високий рівень ефективності технології. Проте рівень ефективності відомої технології деревообробки, а також засобів, що забезпечують здійснення цієї технології, порівняно недостатній внаслідок ряду взаємопов'язаних причин, які, до того ж, накладаються одна на одну. Головні причини порівняно недостатньої ефективності відомої технології деревообробки і одночасно з цим - засобів її здійснення, в тому числі і в першу чергу - технології обробки довгомірних виробів, наступні: 1) При використанні відомої технології необхідно під кожний вид продукції створити свій, тобто спеціальний, ріжучий інструмент - свій ніж, зі своєю ріжучою кромкою, який встановлюють в корпусі своєї фрези. Тим самим, наприклад, для чотирьохсторонньої обробки кожного довгомірного виробу фактично потрібні щонайменше чотири ножі і чотири фрези. З урахуванням тієї обставини, що кількість типів, а також типорозмірів довгомірних виробів може бути значно вищою, ніж одиниця, відповідним чином зростає необхідна кількість робочих фрез, що суттєво збільшує витрати виробника і, природно, знижує ефективність технології деревообробки внаслідок недостатньої універсалізації способу для обробки довгомірів і засобів для реалізації способу, в том числі обробного інструменту, і, як результат - підвищені витрати у виробника; 2) До цього треба додати, що продуктивність відомої технології деревообробки і засобів для її здійснення порівняно недостатня внаслідок невисокого наробітку, що забезпечує ніж фрези і пов'язаної з цим необхідності заміни ножа та перенастроювання обладнання. Так, ніж зі сталі HSS (P18, Р12, Р8, Р6М3, Р6М5, Р6М5ФЗ, Р12ФЗ, Р18Ф2К5, Р10Ф5К5, Р9К5, Р9К10, Р9М4К8, Р6М5К5) за вітчизняною номенклатурою порівняно з ножами з інструментальної сталі, які використовувались в більш ранніх технологіях, має порівняно більш високу стійкість і забезпечує наробіток від заточки до заточки ножа, величина якого визначається 41242 4 можливістю обробки 5·103÷104пог.м довгомірних виробів, в той час як ніж, наприклад, з твердого сплаву (тобто саме карбіди металів, металокераміка чи кераміка), забезпечує можливість обробки до 2·104пог.м довгомірних виробів від заточки до заточки ножа. Однак, для твердосплавного ножа цей наробіток одночасно є його ресурсом, після чого ніж відправляють в утиль. Тому, якщо враховувати ціну твердосплавного ножа, яка приблизно на порядок вища за ціну металевого ножа, то неможна не визнати, що відносна характеристика, яка визначає собівартість деревообробки 1пог.м довгомірного виробу, обробленого за один технологічний цикл, складає: Собівартість обробки 1пог.м довгоміра = Ціна ножа/Погонаж довгоміра, то у металевого ножа вона все ж більш приваблива, хоча теж є величиною, порівняно недостатньою на тлі загальної недостатньої продуктивності відомого інструмента для деревообробки за відомою технологією. Тим самим, ефективність відомої технології і засобів її реалізації недостатня внаслідок порівняно високої собівартості обробки довгомірів і засобів для реалізації способу деревообробки, в тому числі обробного інструменту; 3) Ефективність відомої технології недостатня внаслідок порівняно вузьких технологічних можливостей відомого способу деревообробки, в тому числі обробного інструмента щодо випуску номенклатури (гами) довгомірних виробів. Найбільш близьким до заявленого за своєю технічною сутністю і результатом, що досягається, є відомий спосіб обробки довгомірних виробів переважно з деревини, що включає отримання заготовки виробу, її встановлення і закріплення на станині обробного центру (станка) та наступну її обробку щонайменше з однієї сторони за допомогою інструмента, що обертається, переважно фрези, з профілюванням оброблюваних поверхонь при переміщенні (подачі) заготовки на обробку, при цьому бокові поверхні заготовки обробляють з отриманням на одній з них виступу (шипа), а на другій - відповідного йому пазу [див., наприклад, Темин С.И. Способ обработки погонажных деталей из древесины многогранной формы поперечного сечения и устройство для его осуществления. - Опис винаходу до патенту РФ №2080253, 6 В27М3/06, заяв. 1993.03.11, опуб. 1997.05.27] найближчий аналог [5]. Хоча відомий спосіб обробки довгомірних виробів з деревини має порівняно більш високу ефективність як за рахунок підвищення технологічності, так і за рахунок покращення експлуатаційних характеристик продукції, що випускається, проте йому все ж притаманні наступні недоліки: 1) Відомий спосіб може бути використаний тільки для виготовлення дерев'яних віконних рам, а при його використанні потрібно під кожний вид продукції створити свій, тобто спеціальний, ріжучий інструмент - свій набір фрез, при цьому кожна з фрез - зі своїм ножем зі своєю, одною, ріжучою кромкою, який встановлюють в корпусі фрези. Тим самим, наприклад, для чотирьохсторонньої обробки кожного довгомірного виробу за однією з технологій способу (так звана технологія-1, а всього у 5 прототипі є 6 технологій) фактично потрібний один з комплектів фрез, що включає 10 наборів фрез. В той же час другий з комплектів фрез для тієї ж технології-1 включає 16 наборів фрез. Тощо. При цьому кожна з фрез кожного комплекту має індивідуальний за формою і розмірами ніж. До того ж, кількість типів оброблюваних довгомірних виробів може бути значно вищою одиниці. З урахуванням цієї обставини відповідно значно зростає потрібна кількість комплектів робочих фрез і кількість необхідних фрез в кожному комплекті. Це суттєво збільшує витрати виробника і відповідно зменшує ефективність технології деревообробки внаслідок недостатньої універсалізації відомого способу обробки довгомірів і засобів для реалізації способу, в тому числі обробного інструменту; 2) До цього треба додати, що продуктивність праці, яку забезпечують відомий спосіб деревообробки і засоби для здійснення відомого способу, порівняно недостатня внаслідок невисокого наробітку, що забезпечує ніж фрези. Так, ніж зі сталі HSS порівняно зі стальними ножами, які використовувались в більш ранніх технологіях, має порівняно більш високу стійкість і забезпечує можливість обробки 5·103пог.м довгомірних виробів від заточки до заточки ножа, в той час як ніж, наприклад, з твердого сплаву забезпечує можливість обробки 2·104пог.м довгомірних виробів від заточки до заточки ножа. Однак, якщо враховувати ціну ножа з твердого сплава, яка приблизно на порядок вища за ціну металевого ножа, то неможна не визнати, що відносна характеристика, яка саме і визначає собівартість деревообробки 1пог.м довгомірного виробу, обробленого за один технологічний цикл, а саме: Собівартість обробки 1пог.м довгоміра = Ціна ножа/Погонаж довгоміра, у металевого ножа все ж є більш привабливою, хоча, на нашу думку, теж є величиною, порівняно недостатньою на тлі загальної недостатньої продуктивності відомого інструменту для деревообробки за відомою технологією. Тим самим, ефективність відомої технології, тобто відомого способу обробки довгомірів з деревини, і засобів її реалізації недостатня внаслідок порівняно високої собівартості обробки довгомірів і засобів для реалізації способу деревообробки, в тому числі обробного інструменту; 3) Відомий спосіб призначений тільки для виготовлення дерев'яних віконних рам. Тим самим, його ефективність порівняно недостатня внаслідок вузьких технологічних можливостей як відомого способу деревообробки, так і обробного інструменту в тому числі, оскільки вони непридатні для випуску широкої номенклатури (гами) довгомірних виробів. Таким чином, вище вказане найбільш близьке до заявленого за технічною сутністю та результатом, який досягається, технічне рішення, що прийняте як найближчий аналог, не може забезпечити достатньо високої (порівняно більш високої) ефективності технології обробки довгомірних виробів переважно з деревини і засобів для її реалізації. 41242 6 Тому задача, яку вирішує заявлена нами корисна модель полягає в підвищенні ефективності способу обробки довгомірних виробів переважно з деревини, а також засобів для його реалізації. Той факт, що заявлена нами корисна модель вирішує поставлену задачу, підтверджується тим, що заявлений спосіб обробки довгомірних виробів переважно з деревини забезпечує отримання запланованого технічного результату, який полягає в підвищенні ефективності технології обробки довгомірів з деревини і засобів для здійснення цієї технології деревообробки за рахунок: 1) Підвищення універсалізації, в результаті чого у виробника знижуються витрати на виробництво і експлуатацію робочого інструменту, що сприяє зниженню собівартості продукції, яку випускають; 2) Зменшення витрат часу на наладку (переналадку) обладнання і багатосторонню обробку довгоміру за один прохід при збереженні необхідної якості обробки поверхонь, в результаті чого підвищується продуктивність праці у виробника, що також сприяє зниженню собівартості продукції, яку випускають; 3) Розширення технологічних можливостей використовуваного обладнання і інструменту для випуску більш широкої номенклатури (гами) довгомірних виробів, в результаті чого у виробника також підвищується продуктивність праці і знижується собівартість продукції, що випускається. Отримання вказаного технічного результату і вирішення поставленої у винаході технічної задачі забезпечено тим, що у відомому способі обробки довгомірних виробів переважно з деревини, який включає отримання заготовки виробу, її встановлення і закріплення на станині обробного центру і наступну її обробку щонайменше з одної сторони за допомогою інструменту, що обертається, переважно фрези, з профілюванням оброблюваних поверхонь при переміщенні (подачі) заготовки, при цьому бокові поверхні заготовки обробляють з отриманням на одній з них виступу (шипа), а на другій - відповідного йому пазу, згідно корисній моделі, бокові поверхні заготовки обробляють із забезпеченням можливості регулювання ширини виступу і відповідного йому пазу, що прорізають, можливості зміщення їх по висоті заготовки, при одночасній можливості обробки заготовки регульованої товщини за рахунок використання регульованих елементів кріплення фрези на шпинделі та регульованих ножів фрези, а кожну з інших поверхонь заготовки обробляють щонайменше однією відповідною фрезою, забезпеченою щонайменше одним ножем з двома фігурними ріжучими кромками, виконаними вісесиметрично і симетрично відносно елементів кріплення ножа, з можливістю переустановки і наступного використання другої фігурної ріжучої кромки ножа при повороті ножа (в плані) на 180° в площині пластини навколо вісі симетрії після затуплення першої кромки. При цьому оброблені поверхні додатково піддають чистовій обробці шляхом встановлення і використання чистових фрез переважно на тому ж обробному центрі. Отримання вказаного технічного результату і вирішення поставленої у винаході технічної задачі 7 забезпечено і тим, що у відомій системі для обробки довгомірних виробів, переважно з деревини, що має обробний центр, забезпечений шпинделями, на кожному з яких встановлена відповідна фреза під кутом нахилу вісі шпинделя до заготовки (до напряму подачі заготовки) для обробки частини поверхні заготовки виробу при її переміщенні (подачі на обробку), при цьому фрези рознесені в просторі по довжині заготовки, згідно корисній моделі, система забезпечена комплектом фрез, що забезпечують щонайменше односторонню чистову обробку заготовки і встановлених на відповідних шпинделях, при цьому бокові фрези встановлені з можливістю одночасного (синхронного) регулювання ширини виступу і відповідного йому пазу, що прорізають, і їх зміщення по висоті заготовки і з можливістю обробки заготовки регульованої товщини, за рахунок використання регульованих елементів кріплення фрези на шпинделі та регульованих ножів фрези, а решта фрез встановлена на шпинделях з можливістю регулювання кутів нахилу вісей шпинделів відносно заготовки і напряму подачі заготовки, при цьому в кожній фрезі встановлений з можливістю регулювання його положення щонайменше один ніж, розташований симетрично відносно вісі симетрії та елементів його кріплення і забезпечений двома фігурними ріжучими кромками. При цьому система містить комплект фрез для чистової обробки заготовки, кількість яких обумовлена кількістю та якістю оброблюваних поверхонь. Система може додатково містити фрези для чистової обробки заготовки. Комплект фрез в системі складається з N фрез, виконаних складовими, при цьому N=1÷21. Система виконана з можливістю обробки заготовки, товщина якої знаходиться в межах t=10÷250мм. Система виконана з можливістю регулювання ширини і глибини виступу (шипа) і відповідного йому пазу, що вирізають в оброблюваній заготовці, величини яких знаходяться в межах а=4÷20мм і, відповідно, b=5÷15мм. Система виконана з можливістю регулювання зміщення виступу (шипа) і відповідного йому пазу, що вирізають, по висоті оброблюваної заготовки, величина якого знаходиться в межах с=5÷50мм. Фрези системи мають ножі, виготовлені з матеріалу, що вибирають з ряду, який складається з сталей марки У10А, У11А, У12А, У13А, 11ХФ, 13Х, ХВ4, В2ФХ, ХВГ, ХВСГ, 9ХС, 8ХНТ та сталі марки HSS (Р18, Р12, Р8, Р6М3, Р6М5, Р6М5ФЗ, Р12ФЗ, Р18Ф2К5, Р10Ф5К5, Р9К5, Р9К10, Р9М4К8, Р6М5К5). Отримання вказаного технічного результату і вирішення поставленої у корисній моделі технічної задачі забезпечено і тим, що у відомому комплекті фрез для обробки довгомірних виробів, переважно з деревини, що містить щонайменше одну фрезу, кожна з яких виконана з корпусом, в якому за допомогою засобів кріплення встановлені ножі, кожний з яких представляє собою металеву ріжучу пластину з ріжучою кромкою, згідно корисній моделі, металева ріжуча пластина виконана симетричною відносно вісі симетрії, ортогональної пло 41242 8 щині пластини (в плані) і засобів (елементів) її кріплення в корпусі, забезпечена додатковою ріжучою кромкою, розташованою симетрично першій ріжучій кромці. При цьому в пластині виконані двосторонні в плані фігурні ріжучі кромки під потрібний профіль поперечного перетину заготовки і отвори під кріпильні засоби (елементи), виконані симетрично відносно вісі симетрії та елементів її кріплення, (а також) з можливістю зміни положення пластини шляхом її повороту на 180° в площині пластини навколо вісі симетрії і використання другої її ріжучої кромки після затуплення першої. Крім того, кожна з фрез комплекту виконана складовою у вигляді набору елементарних фрез, забезпечена внутрішньою втулкою, яка роз'ємним з'єднанням пов'язана зі шпинделем, на якому зафіксована за допомогою фіксатора, співвісно встановлена в корпусі фрези, з'єднана з нею різьбовим з'єднанням і забезпечена щонайменше одною регулюючою (фіксуючою) стопорною гайкою з можливістю регулювання ширини та глибини виступу і відповідного йому паза, що вирізають, а також регулювання зміщення виступу (шипа) і відповідного йому пазу, що вирізають, по висоті оброблюваної заготовки. Отримання вказаного технічного результату і вирішення поставленої у корисній моделі технічної задачі забезпечено, крім того, і тим, що у відомій фрезі для обробки довгомірних виробів, переважно з деревини, що містить корпус, в якому за допомогою засобів (елементів) кріплення встановлені ножі, кожний з яких представляє собою металеву ріжучу пластину з одною ріжучою кромкою і отвором під засоби (елементи) кріплення її в корпусі, згідно корисній моделі, металева ріжуча пластина виконана вісесиметричною і симетричною відносно засобів (елементів) її кріплення до корпусу, і забезпечена додатковою ріжучою кромкою, розташованою симетрично першій ріжучій кромці, при цьому ріжучі кромки виконані фігурними під необхідний профіль поперечного перетину заготовки, а також з можливістю зміни положення пластини шляхом її повороту на 180° в площині пластини навколо вісі симетрії і використання другої її ріжучої кромки після затуплення першої. Варіантом технічного рішення фрези для отримання вказаного технічного результату і вирішення поставленої у корисній моделі технічної задачі є фреза для обробки довгомірних виробів переважно з деревини, що містить корпус, в якому за допомогою засобів (елементів) кріплення встановлені ножі, кожний з яких представляє собою металеву ріжучу пластину з (одною) ріжучою кромкою і отвором під засоби (елементи) її кріплення в корпусі, згідно корисній моделі, виконана складовою у вигляді набору елементарних фрез, забезпечена внутрішньою втулкою, яка роз'ємним з'єднанням пов'язана зі шпинделем, на якому зафіксована за допомогою фіксатора, співвісно (коаксіально) встановлена в корпусі фрези і з'єднана з нею різьбовим з'єднанням і забезпечена щонайменше одною регулюючою (фіксуючою) стопорною гайкою з можливістю регулювання ширини виступу (шипа) і відповідного йому пазу, що вирізають, а також регулювання зміщення виступу 9 (шипа) і відповідного пазу, що вирізають, по висоті оброблюваної заготовки. При цьому роз'ємне з'єднання втулки зі шпинделем може бути виконане у вигляді шліцьового, шпонкового або кулачкового з'єднання, а також у вигляді гладкої циліндричної посадки втулки з фіксацією положення. Фіксатор шліцьового з'єднання виконаний у вигляді фіксуючого дистанційно кільця. Крім того, отримання вказаного технічного результату і вирішення поставленої у корисній моделі технічної задачі забезпечено ще й тим, що у відомому ножі, встановленому в пазах корпусу фрези для обробки довгомірних виробів переважно з деревини, виконаному у вигляді металевої ріжучої пластини з одною ріжучою кромкою, згідно корисній моделі, пластина виконана симетричною відносно вісі симетрії, ортогональної площині ножа (в плані) і засобів (елементів) її кріплення до корпусу, має додаткову ріжучу кромку, розташовану симетрично першій ріжучій кромці, і забезпечена щонайменше одним отвором для кріпильних засобів (елементів), розташованими симетрично відносно вісі симетрії і елементів її кріплення до корпусу, а ріжучі кромки виконані під потрібний профіль поперечного перетину заготовки з одночасним забезпеченням можливості збільшення терміну служби за рахунок почергового використання кожної ріжучої кромки при зміні положення пластини в корпусі. Пластина виконана з матеріалу, що вибирається з ряду, який складається зі сталей марки У10А, У11А, У12А, У13А, 11ХФ, 13Х, ХВ4, В2ФХ, ХВГ, ХВСГ, 9ХС, 8ХНТ та сталей марки HSS (Р18, Р12, Р8, Р6М3, Р6М5, Р6М5ФЗ, Р12ФЗ, Р18Ф2К5, Р10Ф5К5, Р9К5, Р9К10, Р9М4К8, Р6М5К5). Нарешті, отримання вказаного технічного результату і вирішення поставленої у винаході технічної задачі забезпечено ще й тим, що у відомому способі виготовлення ножа фрези у вигляді металевої ріжучої пластини, встановленої в пазу корпусу фрези, для обробки довгомірних виробів переважно з деревини, що містить послідовне виконання наступних операцій: отримання пластинчатої заготовки з необхідними габаритами шляхом різання (розрізання) металевої смуги за допомогою абразивного інструменту, пропалювання в заготовці отворів для кріпильних елементів на електроерозійному станку з використанням електричного розряду в технологічній рідині, розкрій (розкроювання) заготовки з попереднім наданням пластині необхідної форми її ріжучій кромці, створення на поверхні пластини базуючої гребінки з використанням профільного абразивного круга, остаточне профілювання металевої пластини з наданням її ріжучій кромці необхідної форми і розмірів, заточку ріжучої кромки, згідно корисній моделі, металеву смугу розрізають на заготовки такої ширини, яка забезпечує можливість безвідходного використання її частин в результаті розкрою. При цьому розкроювання (розкрій) заготовки з попереднім наданням пластині необхідної форми її ріжучих кромок виконують на електроерозійному станку з використанням електричного розряду в технологічній рідині між двома електродами. При 41242 10 цьому як один з електродів електроерозійного станку використовують металевий провідник, виконаний рухомим і переміщуваним в площині, ортогональній площині оброблюваної пластинчатої заготовки, а як другий - пластинчату заготовку. А (остаточне) профілювання металевої пластини з наданням її ріжучій кромці необхідної форми і розмірів і заточку ріжучої кромки здійснюють на електроерозійному станку одночасно. Як рухомий і переміщуваний електрод електроерозійного станка використовують дріт із термостійкого струмопровідного матеріалу. Як термостійкий струмопровідний матеріал може бути використана мідь (Сu), латунь і/або сплав на основі вольфраму (W) і/або молібдену (Мо). При цьому металевий провідник, виконаний рухомим, переміщують в площині, ортогональній площині оброблюваної пластини, і/або відносно вказаної площини. Профілювання металевої пластини з наданням її ріжучій кромці необхідної форми і розмірів та заточку ріжучої кромки здійснюють на електроерозійному верстаті одночасно. В процесі електроерозійної обробки пластини металевий провідник, виконаний рухомим, переміщують горизонтально в площині, ортогональній площині оброблюваної поверхні пластини, встановленої горизонтально чи під кутом до горизонту, з горизонтальною швидкістю (швидкість розкрою), величина якої знаходиться в межах до V1=(50÷150)·103м/хв., а відносно вказаної площини - з вертикальною швидкістю (швидкість протяжки), величина якої знаходиться в межах V2=0÷15м/хв. При цьому використовують електричний розряд в технологічній рідині, робочі параметри якого наступні: - діапазон робочих значень різниці потенціалів між рухомим електродом і оброблюваною пластиною ∆Uроб=20,0÷80,0В; - діапазон робочих значень струмів електричного розряду Іроб=10,0÷30,0А; - діапазон робочих температур технологічної рідини Троб=18÷45°С; - діапазон частот слідування імпульсів, що подають на рухомий електрод і оброблювану пластину f=2,0÷4,0кГц; - діапазон шпаруватості робочих імпульсів ∆=Тімп./ТПеріода·100%=2÷99%, де Тімп. - тривалість імпульсу за період, с, при цьому мінімальна тривалість імпульсу складає Тімп.мін.=1МКС, Тперіоду - тривалість періоду, с, а як робочу технологічну рідину використовують діелектричну рідину на основі переважно деіонізованої води. Технічним результатом такого виконання поставленої технічної задачі є досягнення нової порівняно більш високої (достатньо високої, підвищеної) ефективності обробки довгомірних виробів переважно з деревини і засобів для її реалізації за рахунок: 1) Підвищення універсалізації засобів здійснення нової технології обробки - при наявності одного комплекту з 4-х універсальних фрез заяв 11 41242 леної конструкції можна за рахунок реалізації заявленої групи винаходів забезпечити одночасну чотирьохсторонню обробку довгомірних виробів при виготовленні облицювальної дошки як для внутрішнього, так і зовнішнього облицювання будівель, а також для настилання підлоги, а, крім того, при виготовленні "вагонки", "євровагонки", (паркетної) дошки для підлоги, блок-хауса, імітатора стінового бруса, плінтуса, наличника, тарної дошки, дерев'яних вікон, дверей і інших довгомірних виробів, тобто при здійсненні, як мінімум, 63 технологій з одночасним підвищенням якості обробки виробів. Це веде до скорочення витрат у виробника на робочий інструмент та його обслуговування; 2) Разом з тим, це забезпечує також і скорочення витрат часу у виробника на обробку довгомірних виробів, що веде до зниження собівартості продукції; 3) Крім того, це забезпечує також суттєво більш широкі технологічні можливості обробного інструменту по розширенню номенклатури (гами) довгомірних виробів, що випускають. Вказані переваги заявленого винаходу порівняно з відомими технічними рішеннями відображені нижче в Таблиці 1. Таким чином, технічний результат, що забезпечують при реалізації даної технології, полягає в тому, що комплектом, який складається з 4 універсальних фрез (фрезерних головок), які використовують 4 (чотири) типа ножів, забезпечують оброб 12 ку і виготовлення шляхом профілювання за 1-2 (один-два) проходи, щонайменше, 63 (шестидесяти трьох) видів довгомірних виробів практично будь-якого призначення, будь-якої форми поперечного перетину, будь-якого профілю, а саме: - облицювальних дощок для внутрішнього облицювання будівель; - облицювальних дощок для зовнішнього облицювання будівель; - дощок для настилання підлог; - вагонки; - євровагонки; - (паркетних) дощок для настилання підлог; - блок-хауса; - імітатора стінового бруса; - плінтуса; - наличників; - тарної дошки; - шкантів; - багету; - удаваних планок; - рейок; - деталей дверних коробок; - наличників-плінтусів; - обкладок, карнизів; - меблевих профілів; - штапиків віконних; - поручнів (перил); - черенків; - підвісних стель та ін. Таблиця 1 Величина показника 1.Кількість фрез в комплекті при обробці довгомірного і подібного виробу Відоме технічне рішення (найближчий аналог) Заявлене технічне рішення 4 N·4, (тобто кількість потрібних фрез в де N - кількість виробів N раз менша порівняно з найближчим аналогом) 2.Кількість оброблюваних типів (типорозмірів) довгомірних і подібних виробів з використанням одного комплекту фрез 3.Витрати у виробника на робочий інструмент та його обслуговування 4.Витрати часу у виробника на допоміжні операції при обробці довгомірних і подібних виробів 5.Собівартість продукції у виробника 6.Наявність широких технологічних можливостей 7.Якість обробки поверхонь - величина шорсткуватості, мм Надалі сутність заявленої корисної моделі пояснюється фігурами креслень та прикладами конкретного виконання. Однак, на думку авторазаявника, сутність корисної моделі не може бути обмежена тільки варіантами реалізації, які відображені на фігурах креслень та у вказаних прикладах, бо, на думку автора-заявника, вона є значно ширшою. Нижче на представлених в описі фігурах креслень схематично відображені: 1 60 і більше 100% 30÷80% 100% 60-80% 100% 85-90% + 0,003-0,01 0,002-0,008 Фіг.1, 2 - система для реалізації заявленого способу обробки довгомірних виробів з деревини, аксонометрія; Фіг.3-17, 28 - комплект з двох фрез для реалізації заявленого способу обробки довгомірних виробів з деревини за допомогою вищевказаної системи, аксонометрія; Фіг.18, 19, 54, 62, 63 - комплект з трьох фрез для реалізації заявленого способу обробки довгомірних виробів з деревини за допомогою вищевказаної системи, аксонометрія; 13 Фіг.20-22 - варіанти фреза для реалізації заявленого способу обробки довгомірних виробів з деревини, аксонометрія; Фіг.23-26 - ніж фрези для реалізації заявленого способу обробки довгомірних виробів з деревини: відповідно, вид спереду, (Фіг.23 і 25) та вид збоку, поперечний перетин (Фіг.24 і 26); Фіг.27, 29-53, 55-61, 64-126, 128, 129-156 - варіанти профілів поперечного перетину довгомірних (погонажних) виробів і відповідних їм комплектів ножів фрез згідно заявленого способу обробки довгомірних виробів з деревини; Фіг.127 - комплект з чотирьох фрез для реалізації заявленого способу обробки довгомірних виробів з деревини за допомогою вищевказаної системи, аксонометрія; Фіг.157, 158 - пристрій, що реалізує спосіб виготовлення ножа фрези з використанням електроерозійного станка, аксонометрія; Фіг.159 - схема, що пояснює спосіб виготовлення ножа фрези для реалізації заявленого способу обробки довгомірних виробів з деревини, вид зверху, перетин; Фіг.160 - розкрий заготовки ножа фрези, вид зверху. Система (Фіг.1-160) для реалізації заявленого способу обробки довгомірних виробів 1, переважно з деревини, має обробний або фрезерний і т.п. верстат зі станиною 2 і шпинделями 3÷6, на кожному з яких встановлена відповідна фреза 7, тобто фрези 7-1, 7-2, 7-3 та 7-4, під кутом нахилу вісі шпинделя до заготовки 8, тобто до напрямку подачі заготовки 8, для обробки щонайменше частини поверхні заготовки 8 з отриманням виробу 1, наприклад: - дошки 1а для настилання підлог або паркетної дошки; - вагонки 1б радіусної з полкою з округленими кромками, розділеними полкою; - вагонки 1в радіусної з округленими кромками, з'єднаними в стик; - вагонки 1г з прямими скошеними кромками, розділеними полкою; - вагонки 1д з прямими скошеними кромками, з'єднаними в стик; - блок-хаусу 1е і т.д., при цьому фрези 7 рознесені в просторі по довжині заготовки 8. Система забезпечена комплектом 9 фрез 7, які забезпечують щонайменше односторонню чистову обробку заготовки 8, і встановлені на відповідних шпинделях 3÷6 та 10÷13. При цьому бокові фрези 7 встановлені на шпинделях 5, 6, 10 та 11 з можливістю одночасного (синхронного) регулювання ширини виступу 15а÷15е і відповідного йому пазу 16а÷16е, що прорізають, і з можливістю регулювання їх зміщення по висоті заготовки 8 та з можливістю обробки заготовки 8 регульованої товщини за рахунок використання регульованих елементів 17 кріплення фрез на шпинделях 5, 6, 10 і 11 та регульованих ножів 18 вказаних фрез. Решта фрез встановлена на шпинделях 3, 4, 12 і 13 з можливістю регулювання кутів нахилу вісей шпинделів відносно до заготовки 8 і напрям 41242 14 ку подачі заготовки. При цьому можливість регулювання ширини виступу 15а÷15е і відповідного паза 16а÷16е, що прорізають, забезпечують (Фіг.15, 16) за рахунок зміни взаємного розміщення фрез за допомогою дистанційних кілець і втулок, можливість регулювання зміщення виступу 15а÷15е і відповідного йому пазу 16а÷16е, що прорізають, забезпечують за рахунок відповідного регулювання положення всього інструменту системи. Можливість обробки заготовки 8 регульованої товщини за рахунок використання регульованих елементів кріплення фрез на шпинделях 5, 6, 10 і 11 та регульованих ножів вказаних фрез (Фіг.3-26, 28, 54-65, 127, 128) забезпечують шляхом фіксації гайкою. А можливість регулювання кутів нахилу вісей шпинделів 3, 4, 12 і 13 щодо заготовки 8 і напрямку подачі заготовки забезпечують за рахунок використання механізмів повороту (не показані). В кожній з фрез 7, тобто у фрезах 7-1, 7-2, 7-3 і 7-4, встановлений (на Фіг.1 та 2 не показано) з можливістю регулювання його положення щонайменше один ніж 18, виконаний у вигляді металевої пластини і розташований вісесиметрично відносно вісі 19 симетрії, ортогональної до площини ножа 18 (в плані) і елементів 17 його кріплення, і забезпечений щонайменше двома фігурними ріжучими кромками 20 і, відповідно, 20-1. Система (Фіг.1-160) містить комплект 9 фрез 7 для чистової обробки заготовки 8, кількість яких обумовлена і залежить від кількості і якості оброблюваних поверхонь. Загальна можлива в комплекті 9 кількість фрез 7, виконаних складеними, визначається числом N, яке знаходиться в межах N=1÷21. На Фіг.1 та 127 відображена система, в якій використаний комплект з чотирьох фрез, на Фіг.2 відповідно, з восьми фрез, на Фіг.3-17 - з двох фрез, а на Фіг.18, 19, 54, 62, 63 - з трьох фрез. Система (Фіг.1-160) виконана з можливістю обробки заготовки 8, товщина якої лежить у межах t=10÷250мм. Система (Фіг.1-160) виконана з можливістю регулювання ширини а та глибини b виступу 15 і відповідного пазу 16, що вирізають в оброблюваній заготовці 8, величини яких знаходяться в межах а=4÷20мм і, відповідно, b=5÷15мм. Система (Фіг.1-160) виконана з можливістю регулювання зміщення виступу (шипа) 15 і відповідного йому пазу 16, що вирізають, по висоті оброблюваної заготовки 8, величина якого лежить в межах с=5÷50мм. Вибір діапазонів заявлених значень N, t, а, b та с визначається умовами практичної та економічної доцільності, технологічної необхідності та конструктивними можливостями. Система (Фіг.1-160) виконана з комплектом 9 фрез 7, що мають ножі 18, виготовлені з матеріалу, який вибирають з ряду, що складається зі сталей марок У10А, У11А, У12А, У13А, 11ХФ, 13Х, ХВ4, В2ФХ, ХВГ, ХВСГ, 9ХС, 8ХНТ та сталей марки HSS (Р18, Р12, Р8, Р6М3, Р6М5, Р6М5ФЗ, Р12ФЗ, Р18Ф2К5, Р10Ф5К5, Р9К5, Р9К10, Р9М4К8, Р6М5К5). 15 Комплект 9 фрез 7 (Фіг.3-26) для (подовжньофрезерної) обробки довгомірних і подібних виробів 1, переважно з деревини, містить щонайменше одну фрезу 7, кожна з яких виконана з корпусом 21, в якому за допомогою засобів кріплення 17 встановлені ножі 18. Кожний з ножів представляє собою металеву ріжучу пластину щонайменше з одною ріжучою кромкою 20. Металева ріжуча пластина ножа 18 виконана (вісе) симетричною відносно вісі симетрії 19, яка ортогональна площині пластини ножа 18 (в плані) і елементів 17 його кріплення і забезпечена додатковою ріжучою кромкою 20-1, розташованою симетрично першій ріжучій кромці 20 відносно вісі симетрії 19. При цьому в ножовій пластині 18 виконані двосторонні в плані фігурні ріжучі кромки 20 і 20-1 під потрібний профіль поперечного перетину заготовки 8 і отвору під кріпильні елементи 17, виконані симетрично відносно вісі 19 симетрії, яка ортогональна площині пластини (в плані) і елементів 17 його кріплення. Кожна з фрез 7 комплекту 9 виконана з можливістю зміни положення пластини ножа 18 шляхом її повороту на 180° в площині пластини навколо вісі 19 симетрії і використання другої її ріжучої кромки 20-1 після затуплення першої ріжучої кромки 20. Кожна з фрез 7 комплекту 9 виконана складеною у вигляді набору (елементарних фрез). Кожна з фрез 7 комплекту 9 забезпечена внутрішньою втулкою 22, яка роз'ємним з'єднанням зв'язана зі шпинделем 3-6, 10-13, на якому зафіксована за допомогою фіксатора 22-1 (не показаний). Кожна з фрез 7 комплекту 9 співвісно (коаксіально) встановлена в корпусі 21 фрези 7, з'єднана з нею різьбовим з'єднанням і забезпечена щонайменше одною регулюючою (фіксуючою) стопорною гайкою 24 з можливістю регулювання ширини і глибини виступу (шипу) 15 і відповідного йому пазу 16, що вирізають, а також регулювання зміщення виступу 15 і відповідного пазу 16, що вирізають, по висоті оброблюваної заготовки 8 виробу 1. Характерними особливостями комплектів, відображених на Фіг.3-19, 28, 54, 62-63,127 є наступні: 1. Основна частина фрез, що складають комплекти, є постійною; 2. Шляхом заміни фрез (попарно) в лівому і правому наборах суттєво змінюють зовнішній вигляд виробу і його призначення; 3. Зміною взаємного розміщення бокових фрез змінюють розміри з'єднуючих елементів погонажних виробів, а саме ширину пазу, що прорізають, відповідно до типу виробу, приблизно: - Вагонка - 4÷5мм; - Дошка для настилання підлоги (паркетна дошка), блок-хаус - 6÷8мм тощо. Заявлена фреза 7 (Фіг.3-28, 54-65, 127, 128) для подовжньо-фрезерної обробки довгомірних і подібних виробів 1 переважно з деревини містить корпус 21, в якому за допомогою засобів 17 кріплення встановлені ножі 18, кожний з яких предста 41242 16 вляє собою металеву ріжучу пластину щонайменше з одною ріжучою кромкою 20. Металева ріжуча пластина 18 (Фіг.23-26, 5561) виконана симетричною відносно вісі 19 симетрії, що ортогональна до площини ножа 18 (в плані), і засобів 17 її кріплення до корпусу 21 фрези. Вона забезпечена додатковою ріжучою кромкою 20-1, розташованою симетрично першій ріжучій кромці 20 відносно вісі 19. У варіантах виконання, відображених на Фіг.23-26, 55-61, в пластині ножа 18 виконані двосторонні у плані, фігурні ріжучі кромки 20 та 20-1 під необхідний профіль поперечного перетину заготовки 8 і отвір 25 під елементи 17 кріплення ножа 18 у корпусі 21, виконані симетрично відносно вісі 19 симетрії, яка ортогональна до площини пластини (у плані), і елементів її кріплення. Фігурні ріжучі кромки 20 і 20-1 (на Фіг.23-26, 5561) під потрібний профіль поперечного перетину заготовки 8 і отвір 25 під елементи 17 кріплення ножа 18 у корпусі 21 виконані з можливістю зміни положення пластини шляхом її повороту на 180° у площині пластини навколо центру симетрії і використання другої її ріжучої кромки 20-1 після затуплення першої ріжучої кромки 20. Особливості варіанту фрези 7, відображеного на Фіг.15, 16 полягають в тому, що фреза виконана складеною у вигляді набору (елементарних фрез). При цьому фреза 7 забезпечена внутрішньою втулкою 22, яка роз'ємним з'єднанням пов'язана з відповідним шпинделем 3-6, 10-13, на якому вона закріплена за допомогою фіксатора шпинделя (не показаний) і який є приналежністю обладнання. Одночасно з цим внутрішня втулка 22 співвісно (коаксіально) встановлена в корпусі 21 фрези 7, з'єднана з нею різьбовим з'єднанням і забезпечена щонайменше однією регулюючою (фіксуючою) стопорною гайкою 24 з можливістю регулювання ширини і глибини виступу (шипа) 15 і відповідного йому пазу 16, що прорізають, а також з можливістю регулювання зміщення виступу (шипа) 15 і відповідного йому пазу 16, що прорізають, по висоті оброблюваної заготовки 8. У варіанті фрези 7, відображеному на Фіг.15, особливістю фрези 32, 33 є те, що вона виконана складеною з двох корпусів для забезпечення регулювання ширини пазу довгомірного виробу, що, в свою чергу, значно розширює можливості усього комплекту, а саме збільшує асортимент продукції як за геометричними розмірами, так і за призначенням. Заявлений ніж фрези 7 (Фіг.55-61) для обробки довгомірних і подібних виробів 1, переважно з деревини, встановлений у корпусі 21 фрези 7 і виконаний у вигляді металевої ріжучої пластини 18 з ріжучою кромкою 20. Пластина ножа 18 виконана симетричною відносно вісі 19 симетрії, яка є ортогональною площині ножа (в плані), і елементам 17 його кріплення і має додаткову, другу ріжучу кромку 20-1, розташовану симетрично першій ріжучій кромці 20, і забезпечена отвором 25 для кріпильних елементів 17, розташованим симетрично, а ріжучі кромки 20 и 20-1 виконані під необхідний профіль поперечно 17 го перетину заготовки 8 з одночасним забезпеченням можливості збільшення терміну служби за рахунок почергового використання кожної ріжучої кромки при зміні положення пластини ножа 18 у корпусі 21. Пластина ножа 18 виконана з матеріалу, що вибирають з ряду, що складається із сталей марки У10А, У11А, У12А, У13А, 11ХФ, 13Х, ХВ4, В2ФХ, ХВГ, ХВСГ, 9ХС, 8ХНТ та сталей марки HSS (Р18, Р12, Р8, Р6М3, Р6М5, Р6М5ФЗ, Р12ФЗ, Р18Ф2К5, Р10Ф5К5, Р9К5, Р9К10, Р9М4К8, Р6М5К5). Заявлений спосіб виготовлення ножа фрези схематично пояснюється фігурами креслень 157160. Пристрій, відображений на Фіг.157-160, реалізує заявлений спосіб виготовлення ножа 18 фрези 7 у вигляді ріжучої пластини з спеціальної інструментальної сталі, що характеризується високою стійкістю і достатньо високою твердістю. Ніж призначений для установки в корпусі 21 фрези 7 з метою обробки довгомірних і подібних виробів, переважно з деревини. Заявлений спосіб виготовлення ножа фрези включає послідовне виконання наступних операцій (Фіг.157-160): - отримання пластинчатої заготовки з необхідними габаритами шляхом різання (розрізання) металевої смуги за допомогою абразивного інструменту, - виготовлення в заготовці отворів 25 для кріпильних елементів 17 на електроерозійному верстаті з використанням електричного розряду і технологічної рідини, - розкрій (розкроювання) заготовки з попереднім наданням пластині необхідної форми поперечного перетину заготовки 8 довгомірного виробу 1 (з деревини), - створення базуючої гребінки 30 з використанням профільного абразивного круга, - профілювання металевої пластини 18 з наданням її ріжучій кромці 20 потрібної форми поперечного перетину заготовки 8 довгомірного виробу 1і - заточку ріжучої кромки 20. Відмітною особливістю заявленого способу є те, що розкроювання (розкрій) заготовки 31 з наданням пластині 18 попередньої форми потрібного поперечного перетину виробу 1 з деревини виконують на електроерозійному верстаті з використанням електричного розряду і технологічної рідини між двома електродами. При цьому як один з електродів електроерозійного верстату використовують металевий провідник 28, виконаний рухомим (і переміщуваним) у площині, ортогональній до площини оброблюваної пластини 18, а як другий - саму заготовку (пластину) 18. При цьому перед розкроєм заготовки 31 смугу розрізають на заготовки 31 такої ширини, яка забезпечує (дає) можливість безвідходного використовування її частини, що залишається в результаті вказаного розкрою. Розкрій заготовки 31 з використанням електроерозійного верстату (Фіг.157-160) та пристрою, відображеного на Фіг.157-159, забезпечує отримання з однієї, наприклад, заготовки 31 одразу ж, тобто практично за одну операцію, двох ножових 41242 18 пластин 18 (Фіг.159-160) з виготовленими (сформованими) ріжучими кромками 20 и 20-1, оскільки розрізання заготовки 31 на дві частини з використанням електроерозійного верстату саме на дві ножові пластини 18, здійснюють одночасно з їх профілюванням і заточкою ріжучих кромок 20 і 201. Як рухомий і переміщуваний електрод 28 електроерозійного верстату в пристрої, відображеному на Фіг.157-159, використаний дріт з термостійкого струмопровідного матеріалу. Як термостійкий струмопровідний матеріал використаний сплав на основі міді (Сu). Таке виконання електроду 28 пов'язане з тим, що в процесі експлуатації він зазнає суттєвих енергетичних впливів, в результаті чого нагрівається, при цьому його характеристики, в тому числі його термостійкість і міцність, погіршуються, що може вивести з ладу установку. Для запобігання цьому електрод 28 виконаний рухомим і переміщуваним в площині, ортогональній площині оброблюваної заготовки 31. Крім того, для кращого тепловідводу увесь пристрій, відображений на Фіг.157-159, поміщений в технологічну рідину 32 (не показано). Для зниження енерговитрат і покращення технологічних умов обробки заготовок 31 імпульсну передачу електроенергії на рухомий електрод 28 здійснюють безконтактним шляхом. Для цього обидві котушки 27 і 27-1 погоджено розміщують (не показано) на замкнутий стальний сердечник з магнітом'якої електротехнічної сталі і використовують їх (сумісно) як складову (з двох частин) вторинну обмотку (силового імпульсного) трансформатора, в первинну обмотку якого (не показана) поступають імпульси напруги від джерела живлення електроерозійного верстату. Погоджене розміщення котушок 27 та 27-1 на сердечнику трансформатора забезпечує складання векторів напруги, яка наводиться в обох частинах його вторинної обмотки. Оскільки конструктивні розміри обох котушок 27 і 27-1 практично однакові, сумарна (загальна) кількість їх витків практично є величиною постійною з огляду на те, що в той час як з одної котушки провідник змотується, він тут же намотується на другу котушку. Можливість виникнення короткозамкнутих витків при намотуванні/змотуванні рухомого електрода 28 на кожну котушку, а також неоднаковість лінійних швидкостей намотування і розмотування за рахунок зміни у різних напрямках лінійних швидкостей одного і того ж рухомого електрода 28 на поверхні обох котушок 27 і 27-1 (на одній, приймальній, - зростає в зв'язку зі збільшенням діаметру намотки, а на другій - відповідно, зменшується у зв'язку зі зменшенням діаметру намотки) усуваються за допомогою відомих засобів (не показано). Пристрій, що відображений на Фіг.157-159, характеризується тим, що він забезпечує переміщення рухомого електроду 28 у площині, ортогональній поверхні пластини 18, укріпленої на станині 2-1 електроерозійного верстату, зі швидкістю (швидкість розкрою), величина якої знаходиться в межах до V1=(50÷150)·10-3м/хв., а відносно вказаної площини - зі швидкістю (швидкість протяжки), величина якої знаходиться в межах 19 41242 V2=0,1÷15м/хв. Обґрунтуванням заявлених діапазонів швидкостей V1 та V2 є наступні розміркування. При значеннях V1

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of working lengthy articles made mainly of wood

Автори англійськоюZabielina-Filkovska Tetiana Serhiivna

Назва патенту російськоюСпособ обработки длинномерных изделий преимущественно из древесины

Автори російськоюЗабелина-Фильковская Татьяна Сергеевна

МПК / Мітки

МПК: B27M 3/04, B02C 18/06, B27C 5/00, B27G 13/00

Мітки: обробки, довгомірних, переважно, виробів, спосіб, деревини

Код посилання

<a href="https://ua.patents.su/23-41242-sposib-obrobki-dovgomirnikh-virobiv-perevazhno-z-derevini.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки довгомірних виробів переважно з деревини</a>

Попередній патент: Тривісний візок локомотива

Наступний патент: Сувенір

Випадковий патент: Паливний насос