Спосіб алітування сталевих деталей

Номер патенту: 119707

Опубліковано: 10.10.2017

Автори: Коноплянченко Євген Владиславович, Жуков Олексій Миколайович, Тарельник В'ячеслав Борисович, Антошевський Богдан, Білоус Андрій Валерійович, Кундера Чеслав, Гапонова Оксана Петрівна, МАРЦИНКОВСЬКИЙ ВАСИЛЬ СІГІЗМУНДОВИЧ

Формула / Реферат

1.Спосіб алітування сталевих деталей електроерозійним легуванням (ЕЕЛ) алюмінієвим електродом, який відрізняється тим, що обробку проводять спочатку ЕЕЛ алюмінієвим електродом при енергії розряду Wp=0,52-6,8 Дж і продуктивності 1,0-3,0 см2/хв., а потім здійснюють наступне ЕЕЛ алітованого шару тим же алюмінієвим електродом, але при енергії розряду Wp=0,52-4,6 Дж і продуктивності 1,1-2,7 см2/хв.

2. Спосіб за п. 1, який відрізняється тим, що шорсткість, товщину, мікротвердість і суцільність поверхневого шару збільшують шляхом збільшення енергії розряду.

3. Спосіб за п. 1, який відрізняється тим, що при Wp=4,6-6,8 Дж і продуктивності 2,0-3,0 см2/хв. забезпечують формування "білого" шару, відповідно, товщиною 70-130 мкм, мікротвердістю 5000-7500 МПа, шорсткістю (Ra) 6-9 мкм і суцільністю 95-100 %.

4. Спосіб за п. 1, який відрізняється тим, що шорсткість знижують до Ra=1,8 мкм наступним ЕЕЛ тим же алюмінієвим електродом при енергії розряду Wp=1,3 Дж.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що обробку проводять у повітряному середовищі і при атмосферному тиску.

Текст

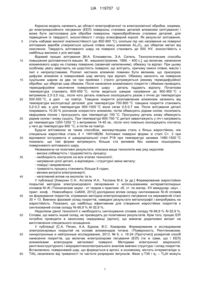

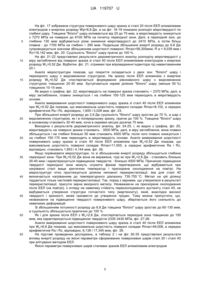

Реферат: Спосіб алітування сталевих деталей електроерозійним легуванням (ЕЕЛ) алюмінієвим електродом, при якому обробку проводять спочатку ЕЕЛ алюмінієвим електродом при енергії 2 розряду W p=0,52-6,8 Дж і продуктивності 1,0-3,0 см /хв., а потім здійснюють наступне ЕЕЛ алітованого шару тим же алюмінієвим електродом, але при енергії розряду, W p=0,52-4,6 Дж і 2 продуктивності 1,1-2,7 см /хв. UA 119707 U (12) UA 119707 U UA 119707 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області електрофізичної та електрохімічної обробки, зокрема, до електроерозійного легування (ЕЕЛ) поверхонь сталевих деталей алюмінієм (алітування) і може бути застосована для обробки поверхонь термооброблених сталевих деталей, для підвищення їх твердості, зносостійкості і опору атмосферній корозії. Як результат алітування, сталь набуває високої окалиностійкості (до 850-900 °C), оскільки під час нагрівання на поверхні алітованих виробів утворюється щільна плівка окису алюмінію АL2О3, що оберігає метал від окислення. Твердість алітованого шару на поверхні становить до 500 HV, зносостійкість є найбільш високою з усіх методів. Відомий процес алітування [М.А. Елизаветин, Э.А. Сатель. Технологические способы повышения долговечности машин. Μ.: машиностроение, 1969. – 400 с.], що включає, нанесення алюмінієвого шару на сталеву поверхню (зазвичай напиленням), обмазку та відпал. При цьому особливу увагу звертають на шорсткість поверхні, що алітують, причому окисні плівки, масло і пил є неприпустимими. Розпил частинок алюмінію повинен бути великим, що прискорює дифузію алюмінію в поверхневий шар металу при відпалі. Обмазку наносять на поверхню суцільним шаром за два чи три прийоми і строго дотримуються режиму термодифузійної обробки, що зберігає шар обмазки. Після нанесення алюмінієвого покриття і обмазки проводять термодифузійне насичення поверхневого шару - деталь піддають відпалу. Початкова температура становить 600-650 °C, потім ведеться швидке нагрівання до 900-950 °C з витримкою 2,5-3,5 год., після чого деталь повільно охолоджують разом з піччю до температури 500-550 °C, а далі - на повітрі. Товщина покриття розплавленим алюмінієм залежить від температури експлуатації деталей: для температури 700-800 °C товщина покриття становить 0,2-0,3 мм, а для температури 900-1000 °C вона сягає 0,5-0,7 мм. Після алітування деталі покривають 10-20 % розчином хлористого алюмінію, потім обмазують рідким склом, посипають кварцовим піском і просушують при температурі 100 °C. Просушену деталь знову обмазують рідким склом і знову сушать. При температурі 600-700 °C деталі завантажують у піч-і нагрівають до температури 1200-1250 °C з витримкою 14-40 хв., після чого повільно охолоджують спочатку у печі до температури 800 °C, а потім на повітрі. Будучи алітованою за таким способом, маловуглецева сталь є більш жаростійкою, ніж спеціальна жаростійка сталь 4 × 14Н14В2М. Алітовані поверхні форми зі сталі Ст. 3 при відливанні інструмента зі швидкорізальної сталі Р18 при температурі заливки 1480-1500 °C показало, що такі форми витримують більше ста виливків без наявних пошкоджень поверхневого алітованого шару. Незважаючи на позитивні результати, описана вище технологія має ряд недоліків: - висока собівартість і трудомісткість процесу; - необхідність контролю на всіх етапах технології; - нагрівання цілої деталі, а відповідно, і структурні зміни металу; - повідці і викривлення; - тривалість процесу становить більше 8 годин; - велика витрата електроенергії; - негативний вплив на екологію та ін. У публікації [Химухин С.Η., Астапов И.Α., Теслина Μ.А. [и др.] Формирование жаростойких покрытий методом электроискрового легирования с использованием интерметаллидных сплавов Ni-Al //Технические науки - от теории к практике: сб. ст. по матер. XV междунар. науч. практ. конф. - Новосибирск: СибАК, 2012] досліджено вплив складу синтезованих Ni-Al сплавів на формування покриттів, отриманих методом електроіскрового легування на нержавіючій сталі 30 × 13. Вивчено фазовий склад покриттів, наведені результати металографії і випробувань на жаростійкість. Показано, що найбільш ефективним для створення жаростійких покриттів є синтезований сплав складу Ni-66,9 % Al-32,9 %. Недоліком даної технології є необхідність синтезування сплавів складу Ni-66,9 % Al-32,9 %. Сплави, що мають інший склад, не призводять до позитивних результатів. Крім того, процес ЕІЛ потрібно проводити в захисному середовищі (аргоні), що вимагає додаткових витрат на виготовлення спеціального оснащення. У публікації [С.А. Пячин, А.А. Бурков, В.С. Комарова. Формирование и исследование электроискровых покрытий на основе алюминидов титана. //Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2013, № 6, с. 16-24 (Прототип)] розкритий спосіб нанесення покриттів, що включає електроіскрове легування (ЕІЛ) (те ж саме, що і ЕЕЛ) алюмінієвим електродом металевої поверхні. Методами електронної мікроскопії, рентгеноструктурного і мікрорентгеноспектрального аналізів вивчені структура і склад покриттів. Встановлено, поверхневий шар, що формується в аргоні, в основному, містить інтерметаліди αТіАl3 незалежно від тривалості та частоти розрядних імпульсів. Фази γ-TiAl і α2 – Ті3АІ можуть 1 UA 119707 U 5 10 15 20 25 30 35 40 45 50 55 60 бути отримані при осадженні алюмінію на титан з подальшим нанесенням другого шару титану. Досліджена технологія має деякі переваги у порівнянні з іншими подібними технологіями, відомими з рівня техніки. До зазначених переваг належать простота здійснення, формування однорідного за складом поверхневого шару за рахунок перемішування в розплавленому стані матеріалів, використовуваних як електроди, і висока адгезія покриття до підкладки. Однак дана технологія ЕІЛ алюмінієвим електродом, як і згадана вище технологія ЕІЛ з використанням інтерметалідних сплавів Ni-Al, також виконується в захисному середовищі (аргоні), що істотно збільшує витрати на здійснення процесу, і крім того, зазначена технологія застосовується тільки для деталей з титану. В основу корисної моделі поставлена задача створення алюмінієвих покриттів на сталевих підкладках методом ЕЕЛ (ЕІЛ) алюмінієвим електродом. Поставлена задача вирішена створенням способу обробки поверхонь сталевих деталей електроерозійним легуванням (ЕЕЛ) алюмінієвим електродом, при якому обробку проводять спочатку ЕЕЛ алюмінієвим електродом при енергії розряду W p=0,52-6,8 Дж і продуктивності 1,02 3,0 см /хв., а потім здійснюють наступне ЕЕЛ алітованого шару тим же алюмінієвим 2 електродом, але при енергії розряду, W p=0,52-4,6 Дж і продуктивності 1,1-2,7 см /хв. Для поліпшення суцільності алітованого шару повторну обробку проводять тим же алюмінієвим електродом. Крім того, шорсткість, товщину, мікротвердість і суцільність поверхневого шару збільшують шляхом збільшення енергії розряду. 2 Встановлено, що при W p=4,6-6,8 Дж і продуктивності 2,0-3,0 см /хв. забезпечують формування алітованого шару, відповідно, товщиною 70-130 мкм, мікротвердістю 5000-7500 МПа, шорсткістю (Ra) 6-9 мкм і суцільністю 97-100 % для варіанта з повторним ЕЕЛ алюмінієвим електродом. При цьому шорсткість знижують до Ra=1,8 мкм наступним ЕЕЛ алюмінієвим електродом при енергії розряду Wp=1,3 Дж. При цьому алітування проводять в повітряному середовищі і при атмосферному тиску. У порівнянні з алітуванням у середовищі будь-якого спеціального газу, наприклад аргону, відпадає необхідність у додатковому оснащенні для забезпечення його подачі. Суть корисної моделі пояснюється графічним матеріалом, де: на фіг. 1 представлені різні ділянки структури поверхневого шару сталі 20 після ЕЕЛ алюмінієм при W p=0,52 Дж; на фіг. 2, 3 представлені результати дюрометричного аналізу розподілу мікротвердості зразка на фіг. 1 у міру заглиблення від поверхні: шліф з відбитками вимірювання мікротвердості поверхневого шару, фіг. 2, і розподіл мікротвердості по глибині поверхневого шару, фіг. 3; на фіг. 4 показана профілограма шорсткості поверхні зразка сталі 20 при ЕЕЛ алюмінієм з енергією розряду W p=0,52 Дж; на фіг. 5 показана структура поверхневого шару зразка сталі 20 після ЕЕЛ алюмінієм з W p=1,30 Дж; на фіг. 6 показана діаграма стану "залізо - алюміній" зразка на фіг. 5; на фіг. 7, 8 представлені результати дюрометричного аналізу розподілу мікротвердості зразка на фіг. 5: шліф із зображенням відбитків, отриманих при вдавлюванні алмазної піраміди, фіг. 7; розподіл мікротвердості по глибині поверхневого шару, фіг. 8; на фіг. 9 показана профілограма шорсткості поверхні зразка сталі 20 при ЕЕЛ алюмінієм з енергією розряду W p=1,30 Дж; на фіг. 10, 11 представлені результати дюрометричних досліджень зразка сталі 20 на приладі ПМТ-3 з навантаженням Ρ = 20 г після ЕЕЛ алюмінієм з енергією розряду W p=2,6 Дж: шліф із зображенням відбитків вимірювання мікротвердості поверхневого шару зразка сталі 20 після ЕЕЛ алюмінієм з енергією розряду Wp=2,6 Дж, фіг. 10; розподіл мікротвердості по глибині поверхневого шару, на фіг. 11; на фіг. 12 представлена профілограма шорсткості поверхні зразка сталі 20 при ЕЕЛ алюмінієм з енергією розряду W p=2,6 Дж; на фіг. 13 показана структура поверхневого шару зразка сталі 20 після ЕЕЛ алюмінієвим електродом з енергією розряду W p=4,60 Дж; на фіг. 14, 15 показані результати дюрометричних досліджень зразка на фіг. 13: шліф з відбитками вимірювання мікротвердості поверхневого шару, фіг. 14; розподіл мікротвердості по глибині шару, фіг 15; на фіг. 16 представлена профілограма шорсткості поверхні зразка сталі 20 при ЕЕЛ алюмінієм з енергією розряду W p=4,6 Дж; на фіг. 17 зображена структура поверхневого шару зразка сталі 20 після ЕЕЛ алюмінієвим електродом з енергією розряду W p=6,8 Дж; 2 UA 119707 U 5 10 15 20 25 30 35 40 на фіг. 18-19 показані результати дюрометричних досліджень поверхневого шару на фіг. 17: шліф з відбитками вимірювання мікротвердості поверхневого шару, фіг. 18, і розподіл мікротвердості по глибині поверхневого шару, фіг. 19; на фіг. 20 показана профілограма шорсткості поверхні зразка сталі 20 при ЕЕЛ алюмінієм з енергією розряду W p=6,8 Дж; на фіг. 21-22 представлені результати дюрометричного аналізу розподілу мікротвердості у міру заглиблення від поверхні зразка сталі 40 після ЕЕЛ алюмінієвим електродом з енергією розряду W p=0,52 Дж: шліф з відбитками вимірювання мікротвердості поверхневого шару, фіг. 21, і розподіл мікротвердості по глибині поверхневого шару, фіг. 22; на фіг. 23 представлена профілограма шорсткості поверхні зразка сталі 40 при ЕЕЛ алюмінієм з енергією розряду W p=0,52 Дж; на фіг. 24-25 показані результати дюрометричних досліджень: шліф з відбитками вимірювання мікротвердості поверхневого шару, фіг. 24, і розподіл мікротвердості по глибині поверхневого шару, фіг. 25, зразка на фіг. 23; на фіг. 26 показана профілограма шорсткості поверхні зразка сталі 40 при ЕЕЛ алюмінієм з енергією розряду W p=2,6 Дж; на фіг. 27-28 показані результати дюрометричних досліджень: шліф з відбитками вимірювання мікротвердості поверхневого шару, фіг. 27, і розподіл мікротвердості по глибині поверхневого шару, фіг. 28, зразка на фіг. 26; на фіг. 29 показана профілограма шорсткості поверхні зразка сталі 40 при ЕЕЛ алюмінієм з енергією розряду W p=6,8 Дж; на фіг. 30 показана кореляційна залежність шорсткості поверхневого шару сталі 20 від енергії розряду при алітуванні методом ЕЕЛ. на фіг. 31 показана кореляційна залежність мікротвердості поверхневого шару сталі 20 від енергії розряду при алітуванні методом ЕЕЛ. на фіг. 32 показана кореляційна залежність суцільності поверхневого шару сталі 20 від енергії розряду при алітуванні методом ЕЕЛ. на фіг. 33 показана кореляційна залежність шорсткості поверхневого шару сталі 40 від енергії розряду при алітуванні методом ЕЕЛ. на фіг. 34 показана кореляційна залежність мікротвердості поверхневого шару сталі 40 від енергії розряду при алітуванні методом ЕЕЛ. на фіг. 35 показана кореляційна залежність суцільності поверхневого шару сталі 40 від енергії розряду при алітуванні методом ЕЕЛ Для визначення впливу енергетичних параметрів обладнання ЕЕЛ на якісні параметри покриттів, виготовляли зразки із сталі 20 і 40 розміром 15 × 15 × 8 мм, на які наносили покриття алюмінієвим електродом на установці моделі "Элитрон 52А" з використанням різних режимів. Обробку проводили в повітряному середовищі при атмосферному тиску. Кожному режиму ЕЕЛ відповідала своя енергія розряду і продуктивність - площа сформованого покриття в одиницю часу (див. таблиця 1). Залежність продуктивності ЕЕЛ від енергії розряду Таблиця 1 Енергія розряду (W p), Дж 2 Продуктивність, см /хв 45 50 55 0,52 1,0-1,3 1,3 1,3-1,5 2,6 1,5-2,0 4,6 2,0-2,5 6,8 2,5-3,0 Слід зазначити, що зниження продуктивності ЕЕЛ, тягне за собою зниження якісних параметрів поверхневого шару (появу припікань, а головне - руйнування сформованого шару), що особливо позначається при енергії розряду W p>1 Дж. Збільшення продуктивності призводить до зниження суцільності покриття. Для зниження шорсткості поверхні, після ЕЕЛ алюмінієм проводили легування тим же алюмінієвим електродом, але на менших режимах. Товщину шару покриття вимірювали мікрометром, а шорсткість поверхні - на приладі профілографі-профілометрі мод. 201 заводу "Калибр" шляхом зняття і опрацювання профілограм. Структури поверхневого шару вивчали на оптичному мікроскопі "Неофот-2", де проводилася оцінка якості шару, його суцільності, товщини і структури зон підшару. Одночасно на мікротвердомірі ПМТ-3 проводили дюрометричний аналіз на розподіл мікротвердості у поверхневому шарі і по глибині шліфа, починаючи від поверхні. На фіг. 1 зображені різні ділянки структури поверхневого шару зразка із сталі 20 після ЕЕЛ алюмінієвим електродом з енергією розряду Wp=0,52 Дж. В результаті аналізу структури 3 UA 119707 U 5 10 15 20 25 30 35 40 45 50 55 сформованого поверхневого шару (шару з видозміненою структурою), прийшли до висновку, що його суцільність прагне до 100 %. Зустрічаються окремі ділянки "білого" шару (до 60 %) товщиною 10-12 мкм. Перехідна зона, товщина якої становить 20-30 мкм, досить слабко виражена. На фіг. 2, 3 представлені результати дюрометричного аналізу розподілу мікротвердості зразка у міру заглиблення від поверхні. Відбитки, фіг. 2, отримані при впровадженні індентора під навантаженням 20 г. Як видно з графіка, фіг. 3, мікротвердість на поверхні зразка становить ~ 2000 МПа, далі, у міру заглиблення, вона плавно знижується і на глибині 50-60 мкм переходить у мікротвердість основи 1600-1700 МПа. Аналіз результатів вимірювання шорсткості поверхневого шару зразка із сталі 20 після ЕЕЛ алюмінієм при W p=0,52 Дж показав, що максимальна шорсткість поверхні складає Rmax=9,297, а середнє арифметичне Ra і Rz, відповідно, становлять 1,263 і 2,337 мкм, фіг. 4. На фіг. 5 зображена структура поверхневого шару зразка зі сталі 20 після ЕЕЛ алюмінієвим електродом з енергією розряду W p=1,30 Дж. На фіг. 5 чітко проглядаються три зони: 1. "білий шар", тобто шар, що не піддається травленню звичайними протравлювачами, товщина якого становить 30-50 мкм; 2. перехідна зона або дифузійна зона товщиною до 40 мкм, що складається, згідно з діаграмою стану залізо-алюміній, фіг. 6, з твердих розчинів алюмінію в залізі, інтерметалевих фаз типу Fe3Al, FeAl2, Fe2Al5, FeAl3; 3. основний метал, що має феритно-перлітну структуру. На фіг. 7, 8 представлені результати дюрометричних досліджень: шліф зразка зі сталі 20 із зображенням відбитків, отриманих при вдавлюванні алмазної піраміди на приладі ПМТ-3 з навантаженням Ρ=50 г, фіг. 7, і розподіл мікротвердості по глибині поверхневого шару, фіг. 8. Як видно з графіка на фіг. 8, максимальна мікротвердість поверхневого шару становить 2050 МПа, яка в міру заглиблення плавно знижується до мікротвердості основи, сталі 20. Мікротвердість "білого" шару невисока і знаходиться в межах 2000-2050 МПа, мікротвердість перехідної зони становить 1800-1950 МПа. Аналіз результатів вимірювання шорсткості поверхневого шару зразка зі сталі 20 після ЕЕЛ алюмінієм при W p=1,30 Дж показав, що максимальна шорсткість поверхні складає Rmax=21,648 мкм, а середнє арифметичне Ra і Rz, відповідно, становить 1,929 і 6,216 мкм, фіг. 9. Суцільність шару з видозміненою структурою прагне до 100 %, а "білого" шару - до 80 %. На фіг. 10, 11 представлені результати дюрометричних досліджень зразка зі сталі 20 на приладі ПМТ-3 з навантаженням Ρ=20 г після ЕЕЛ алюмінієм з енергією розряду W p=2,6 Дж: шліф з відбитками вимірювання мікротвердості поверхневого шару, фіг. 10, і розподіл мікротвердості по глибині поверхневого шару, фіг. 11. Як і в попередньому зразку, поверхневий шар складається з трьох зон: "білого шару", товщина якого в середньому знаходиться в межах 40-50 мкм, але на деяких ділянках досягає 70 мкм; перехідної або дифузійної зони товщиною до 50 мкм і основного металу, що має феритоперлітну структуру. Максимальна мікротвердість поверхневого шару становить 2700 МПа, яка в міру заглиблення плавно знижується і на глибині - 120 мкм відповідає мікротвердості основи (+1700 МПа). У перехідній зоні мікротвердість знаходиться в межах 1800-2200 МПа. Аналіз результатів вимірювання шорсткості поверхневого шару зразка зі сталі 20 після ЕЕЛ алюмінієм при W p=2,60 Дж показав, що максимальна шорсткість поверхні складає Rmax=23,242 мкм, а середнє арифметичне Ra і Rz, відповідно, 3,327 і 9,297 мкм, фіг. 12. Суцільність шару з видозміненою структурою прагне до 100 %, а "білого" шару до - 85 %. На фіг. 13 зображена структура поверхневого шару зразка зі сталі 20 після ЕЕЛ алюмінієвим електродом з енергією розряду W p=4,60 Дж, а на фіг. 14, 15 показані результати дюрометричних досліджень: шліф з відбитками вимірювання мікротвердості поверхневого шару, фіг. 14, і розподіл мікротвердості по глибині поверхневого шару, фіг. 15. Як і в попередньому зразку, поверхневий шар складається з трьох зон: "білого" шару, товщина якого в середньому знаходиться в межах 50-70 мкм, але на деяких ділянках досягає 90 мкм; перехідної або дифузійної зони товщиною до 50 мкм і основного металу, що має феритоперлітну структуру. Максимальна мікротвердість поверхневого шару становить 5010 МПа, яка в міру заглиблення плавно знижується і на глибині - 150 мкм відповідає мікротвердості основи. У перехідній зоні мікротвердість знаходиться в межах 2000-2500 МПа. Аналіз фіг. 13-15 показав, що збільшення енергії розряду до 4,60 Дж супроводжується збільшенням шорсткості поверхні: Rmax=40,641 мкм; Rа=6,171 мкм і Rz=16,256 мкм, фіг. 16. Суцільність шару з видозміненою структурою прагне до 100 %, а "білого" шару до 95 %. 4 UA 119707 U 5 10 15 20 25 30 35 40 45 50 55 На фіг. 17 зображена структура поверхневого шару зразка зі сталі 20 після ЕЕЛ алюмінієвим електродом з енергією розряду Wp=6,8 Дж, а на фіг. 18-19 показано розподіл мікротвердості по глибині шару. Товщина "білого" шару коливається від 25 до 70 мкм, а мікротвердість знижується з 7270 МПа на поверхні до 6100 МПа на початку перехідної зони. Далі, в перехідній зоні, до глибини 130 мкм відбувається різке зниження мікротвердості до 2410 МПа, а потім більш плавне - до 1700 МПа на глибині ~ 260 мкм. Подальше збільшення енергії розряду до 6,8 Дж супроводжується значним збільшенням шорсткості поверхні: Rmax=58,305мкм; R а = 9,039 мкм і Rz=18,142 мкм, фіг. 20. Суцільність "білого" шару прагне до 100 %. На фіг. 21-22 представлені результати дюрометричного аналізу розподілу мікротвердості у міру заглиблення від поверхні зразка зі сталі 40 після ЕЕЛ алюмінієвим електродом з енергією розряду W p=0,52 Дж. Відбитки, фіг. 21, отримані при впровадженні індентора під навантаженням 20 г. Аналіз мікроструктури показав, що покриття складається з двох зон: "білого" шару і перехідного шару з видозміненою структурою. На зразку після ЕЕЛ алюмінієм з енергією розряду W p=0,52 Дж спостерігається формування рівномірного шару з видозміненою структурою товщиною 20-30 мкм. Зустрічаються окремі ділянки "білого" шару (менше 50 %) товщиною 10-15 мкм. Як видно з графіка, фіг. 22, мікротвердість на поверхні зразка становить ~ 2370 МПа, далі, в міру заглиблення, плавно знижується і на глибині 100-125 мкм переходить в мікротвердість основи. Аналіз вимірювання шорсткості поверхневого шару зразка зі сталі 40 після ЕЕЛ алюмінієм при W p=0,52 Дж показав, що максимальна шорсткість поверхні складає Rmax=8,102, а середнє арифметичне Ra і Rz, відповідно, 1,600 і 3,028 мкм, фіг. 23. При збільшенні енергії розряду до 2,6 Дж суцільність "білого" шару зростає до 70 %, а шар з видозміненою структурою, як і в попередньому зразку, прагне до 100 %. Товщина "білого" шару в основному становить 30-40 мкм, хоча в окремих місцях досягає 70 мкм. Виходячи з результатів дюрометричного аналізу, фіг. 24-25, і, як видно з графіка, фіг. 25, мікротвердість на поверхні зразка становить - 3500 МПа, далі, в міру заглиблення, вона плавно збільшується і на глибині близько 50 мкм становить 4500 МПа, після чого плавно знижується і на глибині 150-170 мкм переходить в мікротвердість основи. Аналіз вимірювання шорсткості поверхневого шару зразка зі сталі 40 після ЕЕЛ алюмінієм при W p=0,52 Дж показав, що максимальна шорсткість поверхні складає Rmax=11,555, а середнє арифметичне Ra і Rz, відповідно, становить 1,853 і 4,144 мкм, фіг. 26. Якщо порівнювати мікроструктури, то зі збільшенням енергії розряду збільшується глибина перехідної зони. При W p=0,52 Дж вона не виражена, тоді як при W p=2,6 Дж - становить близько 30-40 мкм і характеризується підвищеною твердістю - близько 4500 МПа. Причиною підвищення твердості перехідної зони можуть служити фазові перетворення, що відбуваються при нагріванні сталі вище критичних температур і прискорене охолодження на повітрі. На мікроструктурі чітко простежується ділянка неповної перекристалізації, яка для сталі 40 визначається нагріванням до температурного діапазону 730-755 °C. Метал на цій ділянці піддається тільки частковій перекристалізації. Так, поряд з зернами, що утворилися в результаті перекристалізації, присутні зерна вихідного металу. Незважаючи на прискорене охолодження після ЕЕЛ (на повітрі), з огляду на невелику стійкість переохолодженого аустеніту сталі 40, не відбувається утворення структури голчастого типу (мартенситу), який, внаслідок високої твердості і крихкості, може призвести до утворення тріщин. Тому можна припустити, що, незважаючи на підвищення твердості поверхневого шару, зберігається його схильність до невеликих деформацій. Зі збільшенням потужності розряду до 6,8 Дж товщина "білого" шару зростає до 60-130 мкм, а суцільність збільшується практично до 100 % Як і для зразка після ЕЕЛ з W p=2,6 Дж, спостерігається перехідна зона товщиною до 150 мкм, яка характеризується підвищеною твердістю 2335-3430 МПа, фіг. 27-28. Аналіз вимірювання шорсткості поверхневого шару зразка зі сталі 40 після ЕЕЛ алюмінієм при W p=6,8 Дж показав, що максимальна шорсткість поверхні складає Rmax=49,008, а середнє арифметичне Ra і Rz, відповідно, 8,138 і 17,345 мкм, фіг. 29. На підставі проведених досліджень, в таблиці 2 і на фіг. 30-35 представлені результати впливу енергії розряду на якісні параметри сформованих поверхневих шарів сталі 20 і сталі 40 при алітуванні методом ЕЕЛ. Якісні параметри поверхневих шарів сталевих зразків ЕЕЛ алюмінієвим електродом 5 UA 119707 U Таблиця 2 Товщина, мкм Енергія розряду, Дж перехідної зони 0,52 1,30 2,60 4,60 4,60+1,3 6,8 10-12 30-50 40-50 50-70 40-50 до 70 20-30 30-40 30-50 40-60 40-60 110-130 0,52 2,60 6,8 5 "білого" шару 10-15 30-70 60-130 10-20 30-70 130-150 Мікротвердість, МПа "білого" шару перехідної зони Сталь 20 2000±70 1900±50 2050±70 1850±80 2700±70 2000±200 5010±90 2250±200 4900±70 2250±150 7270±50 2370±70 Сталь 40 2350±50 2000±50 3500±50 4500±50 7400±70 2390±70 Шорсткість, мкм Суцільність "білого" шару, % Ra Rz Rmax 1,3 1,9 3,3 6,2 1,8 9,0 2,3 6,2 9,3 16,3 5,9 18,1 9,3 21,6 23,2 40,6 17,6 58,3 60 80 85 95 100 100 1,6 1,9 8,1 3,0 4,1 17,3 8,1 11,6 49,0 50 70 100 Аналіз таблиці 2 показав, що при алітуванні методом ЕЕЛ, використовуючи режими: енергію 2 розряду в межах W p = 4,6-6,8 Дж і продуктивність 2,0-3,0 см /хв., забезпечують найбільш якісні параметри поверхневого шару: формування "білого" шару товщиною, відповідно, 70-130 мкм, мікротвердість 5000-7500 МПа, шорсткість (Ra) 6-9 мкм і суцільність 95-100 %. З метою зниження шорсткості поверхні, проводили подальше ЕЕЛ тим же електродом з алюмінію, використовуючи енергію розряду, що забезпечує в 2-3 рази меншу шорсткість поверхні, і продуктивність, згідно таблиці 3. Залежність продуктивності ЕЕЛ від енергії розряду 10 Таблиця 3 Енергія розряду (W p), Дж 2 Продуктивність, см /хв. 15 20 25 30 35 0,52 ЕЕЛ алюмінієм 1,1-1,4 1,3 2,6 4,6 1,4-1,6 1,7-2,2 2,3-2,7 У таблиці 3 наведені результати якісних параметрів поверхневих шарів зразків зі сталі 20, алітованих ЕЕЛ при енергії розряду W p=4,6 Дж, після їх ЕЕЛ алюмінієвим електродом при W p=1,3 Дж, з метою зниження шорсткості поверхневого шару. Аналіз таблиці 3 показав, що при використанні для зниження величини шорсткості алюмінієвого електрода шорсткість (Ra) знижується, відповідно, з 6,2 до 1,8 мкм, а суцільність збільшується відповідно, з 95 до 100 % При цьому товщина і мікротвердість "білого" і перехідного шарів змінюється незначно. Таким чином, при ЕЕЛ сталевих зразків алюмінієм зі збільшенням енергії розряду зростають такі якісні параметри поверхневого шару, як шорсткість, товщина, мікротвердість "білого" шару і перехідної зони. Суцільність "білого" шару при Wp=0,52 Дж є низькою (50-60 %), при подальшому збільшенні енергії розряду вона зростає і при Wp=6,8 Дж становить 100 %. Порівняльний аналіз впливу підкладки на якісні параметри поверхневого шару при алітуванню методом ЕЕЛ показав, що при заміні сталі 20 на сталь 40 збільшується товщина "білого" шару і перехідної зони, тобто глибина зони підвищеної твердості, а також величина її мікротвердості. Шорсткість поверхні практично не змінюється. До практичного застосування можна рекомендувати процес алітування методом ЕЕЛ, використовуючи режими (енергію розряду в межах Wp=4,6-6,8 Дж і продуктивність 2,0-3,0 2 см /хв.), які забезпечують, формування "білого" шару товщиною, відповідно, 70-130 мкм, мікротвердістю 5000-7500 МПа, шорсткістю (Ra) 6-9 мкм і суцільністю 95-100 %. Подальше ЕЕЛ тим же алюмінієвим електродом, але з енергією розряду, що забезпечує в 23 рази меншу шорсткість поверхні, дозволяє знизити шорсткість поверхні і збільшити суцільність алітованого шару. Наприклад, при алітуванні з енергією розряду W p=4,6 Дж шорсткість поверхні Ra=6,2мкм, а суцільність алітованого шару - 95 %, подальше легування алюмінієм з Wp=1,3 Дж дозволяє знизити шорсткість поверхні до Ra=1,8 мкм і збільшити суцільність до 100 %. При цьому товщина і мікротвердість "білого" і перехідного шарів змінюється незначно. 6 UA 119707 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Спосіб алітування сталевих деталей електроерозійним легуванням (ЕЕЛ) алюмінієвим електродом, який відрізняється тим, що обробку проводять спочатку ЕЕЛ алюмінієвим 2 електродом при енергії розряду W p=0,52-6,8 Дж і продуктивності 1,0-3,0 см /хв., а потім здійснюють наступне ЕЕЛ алітованого шару тим же алюмінієвим електродом, але при енергії 2 розряду W p=0,52-4,6 Дж і продуктивності 1,1-2,7 см /хв. 2. Спосіб за п. 1, який відрізняється тим, що шорсткість, товщину, мікротвердість і суцільність поверхневого шару збільшують шляхом збільшення енергії розряду. 2 3. Спосіб за п. 1, який відрізняється тим, що при W p=4,6-6,8 Дж і продуктивності 2,0-3,0 см /хв. забезпечують формування "білого" шару, відповідно, товщиною 70-130 мкм, мікротвердістю 5000-7500 МПа, шорсткістю (Ra) 6-9 мкм і суцільністю 95-100 %. 4. Спосіб за п. 1, який відрізняється тим, що шорсткість знижують до Ra=1,8 мкм наступним ЕЕЛ тим же алюмінієвим електродом при енергії розряду W p=1,3 Дж. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що обробку проводять у повітряному середовищі і при атмосферному тиску. 7 UA 119707 U 8 UA 119707 U 9 UA 119707 U 10 UA 119707 U 11 UA 119707 U 12 UA 119707 U 13 UA 119707 U 14 UA 119707 U 15 UA 119707 U 16 UA 119707 U 17 UA 119707 U 18 UA 119707 U 19 UA 119707 U 20 UA 119707 U 21 UA 119707 U Комп’ютерна верстка Л. Ціхановська Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 22

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23H 9/00, C23C 10/48

Мітки: деталей, сталевих, алітування, спосіб

Код посилання

<a href="https://ua.patents.su/24-119707-sposib-alituvannya-stalevikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб алітування сталевих деталей</a>

Попередній патент: Мікрохвильова система широкосмугового безпроводового доступу umds-ace

Наступний патент: Ваги канатного грейфера

Випадковий патент: Спосіб електротермічної переробки відходів