Спосіб та газодобувний комплекс для добування та переробки метану з морських газогідратних покладів

Формула / Реферат

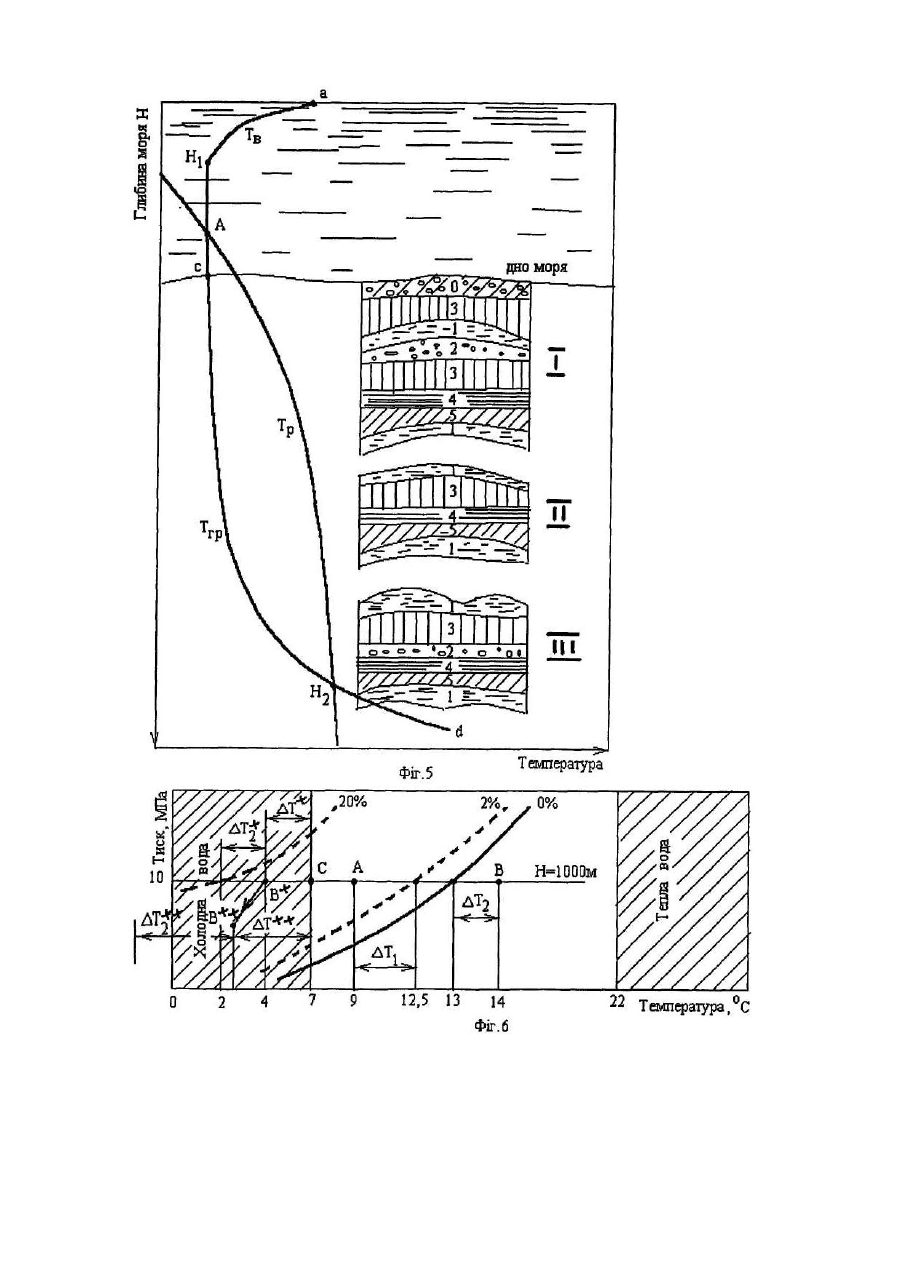

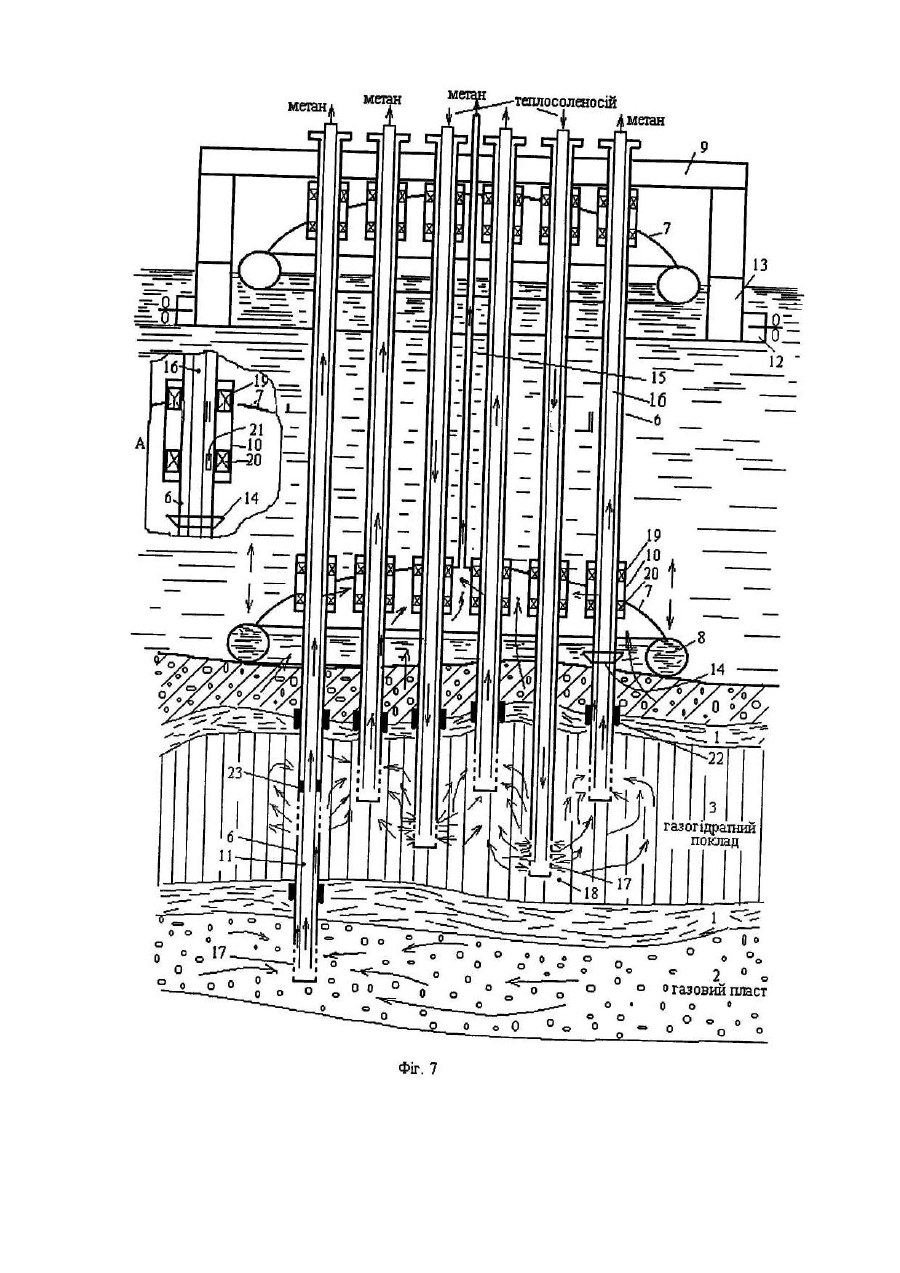

1. Спосіб добування та переробки природного газу з морських газогідратних покладів (ГП) теплих та холодних морів, який включає пробурювання свердловин в цих ГП і їх відбудування, попередню деформацію газовмісних пластів для підвищення їх тріщинуватості і газопроникності, наприклад, прострілом кумулятивних зарядів та іншими діями, підготовку і подання в ГП для плавлення газогідратів "за місцем" їх розташування в газогідратному пласті підводного ГП плавлячого теплоносія і відвідення продукованого газу з ГП, збирання його після плавлення газогідратів у газогідратному шарі і відведення на поверхню моря, достискання його до 10-20 МПа та зріджування, причому з виконанням усіх цих операцій за рахунок електроенергії, виробленої безпосередньо і автономно в газодобувному комплексі (ГДК), який відрізняється тим, що витягнення газу з ГП ведуть системою гідравлічно сполучених нагнітальних і витягувальних свердловин, які експлуатують шляхом 3-х варіантів: ступеневого поглиблення на 20-50 м в ГП у міру виробки його верхніх шарів, ступеневого підіймання на 20-50 м у міру виробки нижчих шарів ГП, одночасної виробки декількох шарів ГП по всій його висоті шляхом того, що свердловини працюють у режимі нагнітання плавлячого носія і режимі витягування газу почергово, причому в режимі нагнітання в свердловини подають плавлячий теплоносій, а також, чергуючи, газ високого тиску, а в режимі витягування з свердловин відбирають газ із розплавлених газогідратів, відпрацьований концентрат і воду з розплавлених газогідратів, а також продукти продування свердловин, наприклад часточки грунту;

герметизацію обсадних труб свердловин, яка розділяє газогідратні шари від вищележачих негідратних водоносних шарів, при наявності термодинамічних умов гідратоутворення, виконують за допомогою тимчасової термооборотної цементації газогідратами шляхом подання в герметизувальні щілини охолодженого метану або природного газу, збагаченого важкими компонентами - етаном, пропаном, бутаном, причому переміщення ГДК після виробки під ним ГП на другий ще не розроблений ГП виконують після підіймання до нижчої кромки газодобувної платформи усіх експлуатаційних труб, а також газозбірного ковпака;

як плавлячий носій в підводний ГП подають 10-25 %-ний концентрат морської води або солеконцентратну суспензію, в якій в насиченому розчині морської води евтектичної концентрації міститься 3-15 % кристалів солей, які концентрують, наприклад, виморожувальним або газогідратним способом;

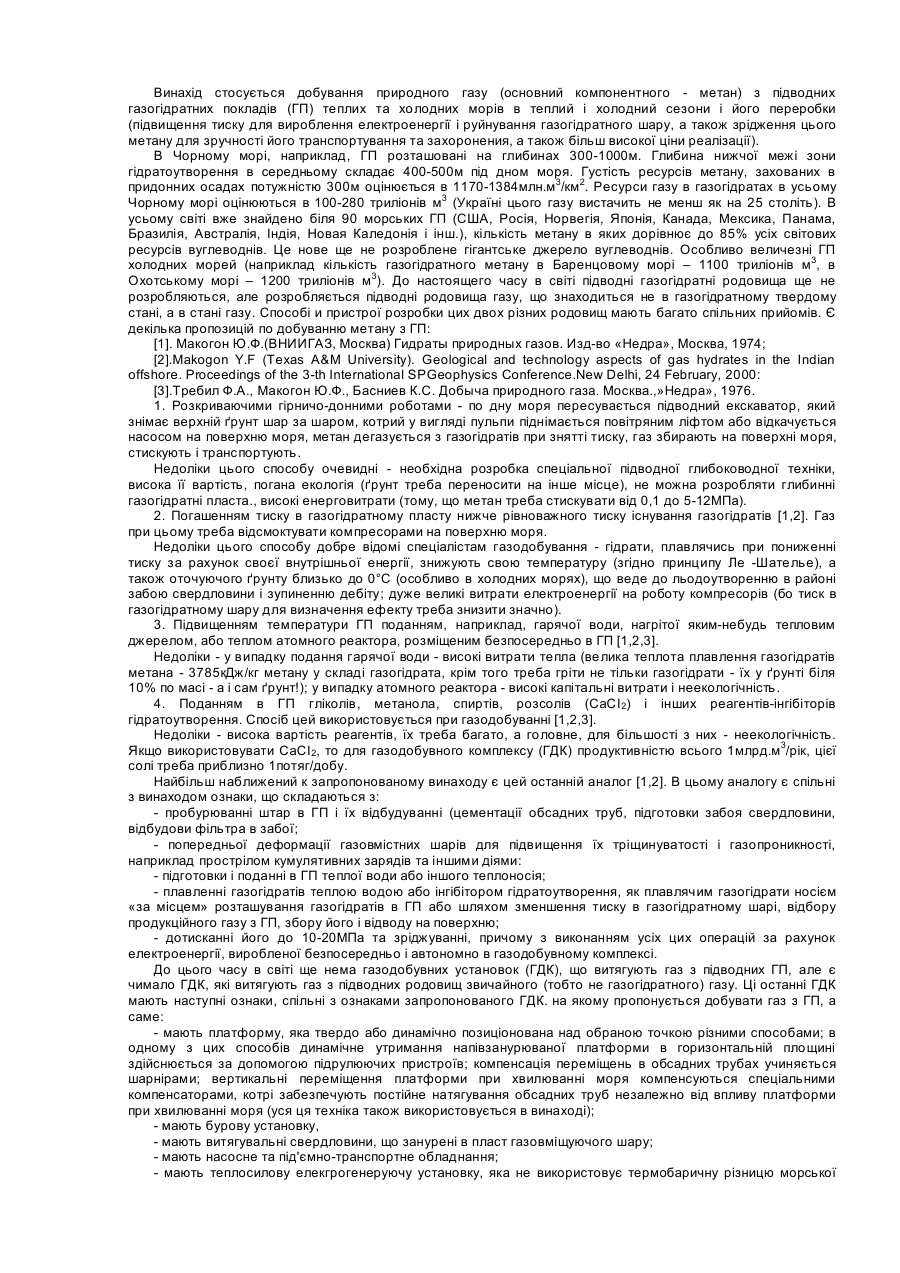

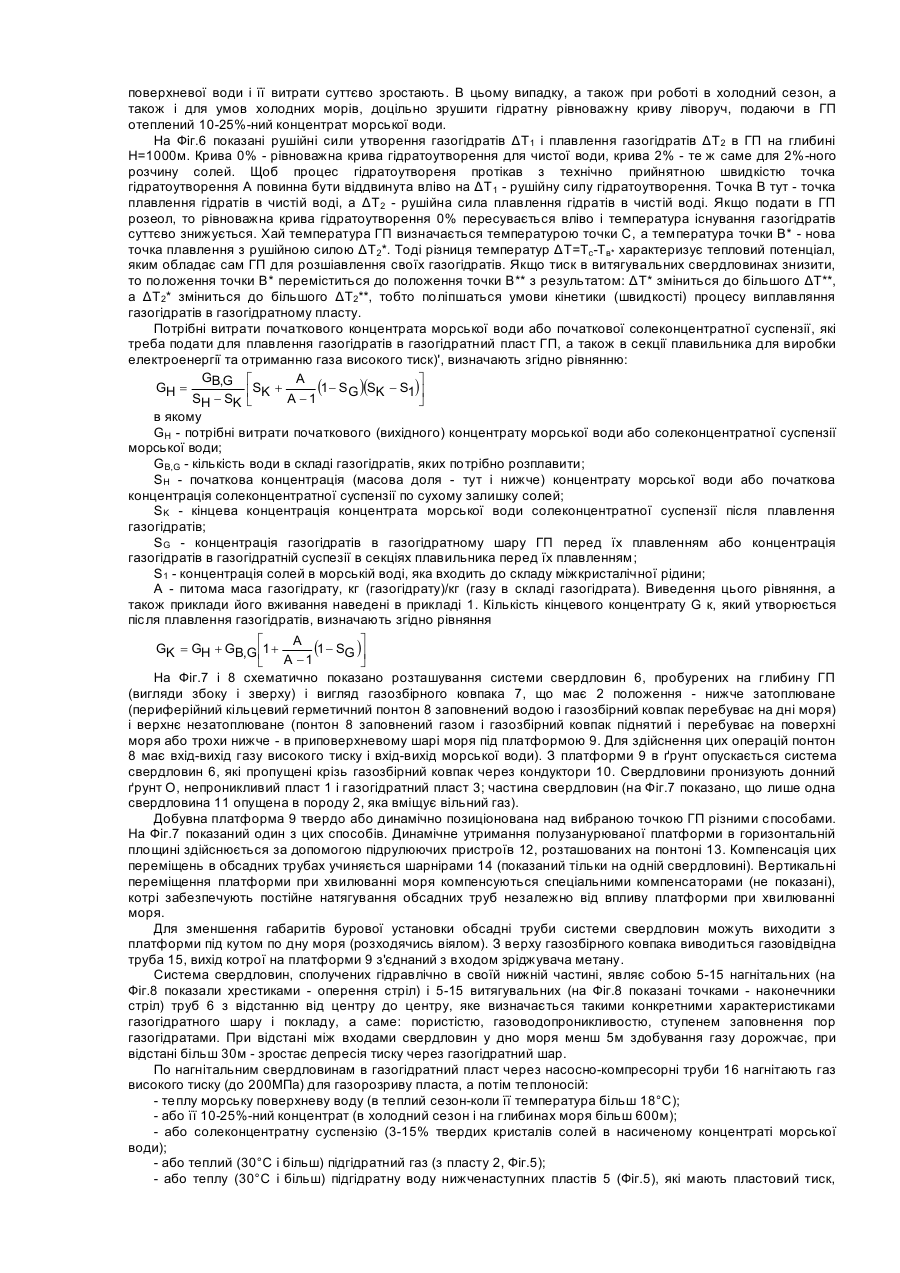

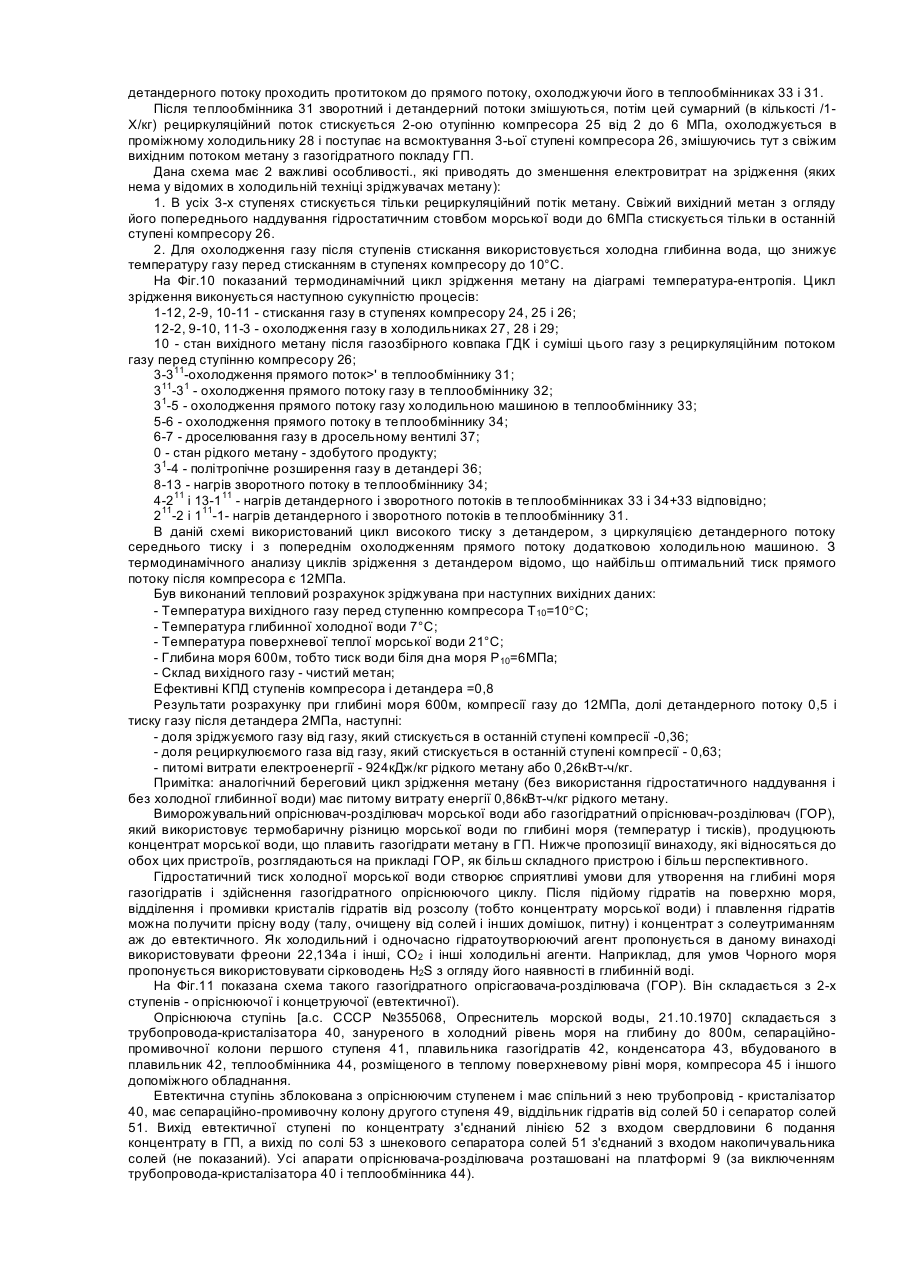

потрібні витрати початкового концентрату морської води або початкової солеконцентратної суспензії, які треба подати для плавлення газогідратів в газогідратний пласт ГП, а також в секції плавильника для вироблення електроенергії та одержання газу високого тиску, визначають згідно з рівнянням

![]()

де

GH - потрібні витрати початкового (вихідного) концентрату морської води або солеконцентратної суспензії морської води;

GB,G - кількість води в складі газогідратів, які потрібно розплавити;

SH - початкова концентрація (масова частка - тут і нижче) концентрату морської води або початкова концентрація солеконцентратної суспензії по сухому залишку солей;

SK - кінцева концентрація концентрату морської води або солеконцентратної суспензії після плавлення газогідратів;

SG - концентрація газогідратів в газогідратному пласті ГП перед їх плавленням або концентрація газогідратів в газогідратній суспезії в секціях плавильника перед їх плавленням;

S1 - концентрація солейв морській воді, яка входить до складу міжкристалічної рідини;

А - питома маса газогідрату, кг (газогідрату)/кг (газу в складі газогідрату);

газ після плавлення газогідратів у газогідратному шарі накопичують безпосередньо біля дна моря під тиском гідростатичного стовпа морської води і подають на вхід до останнього ступеня стиснення циклу зрідження;

частину продукованого газу, витягнутого на поверхню, достискують до 50-200 МПа і періодично подають в ГП, попереджаючи ударами газу подання в нього плавлячого носія;

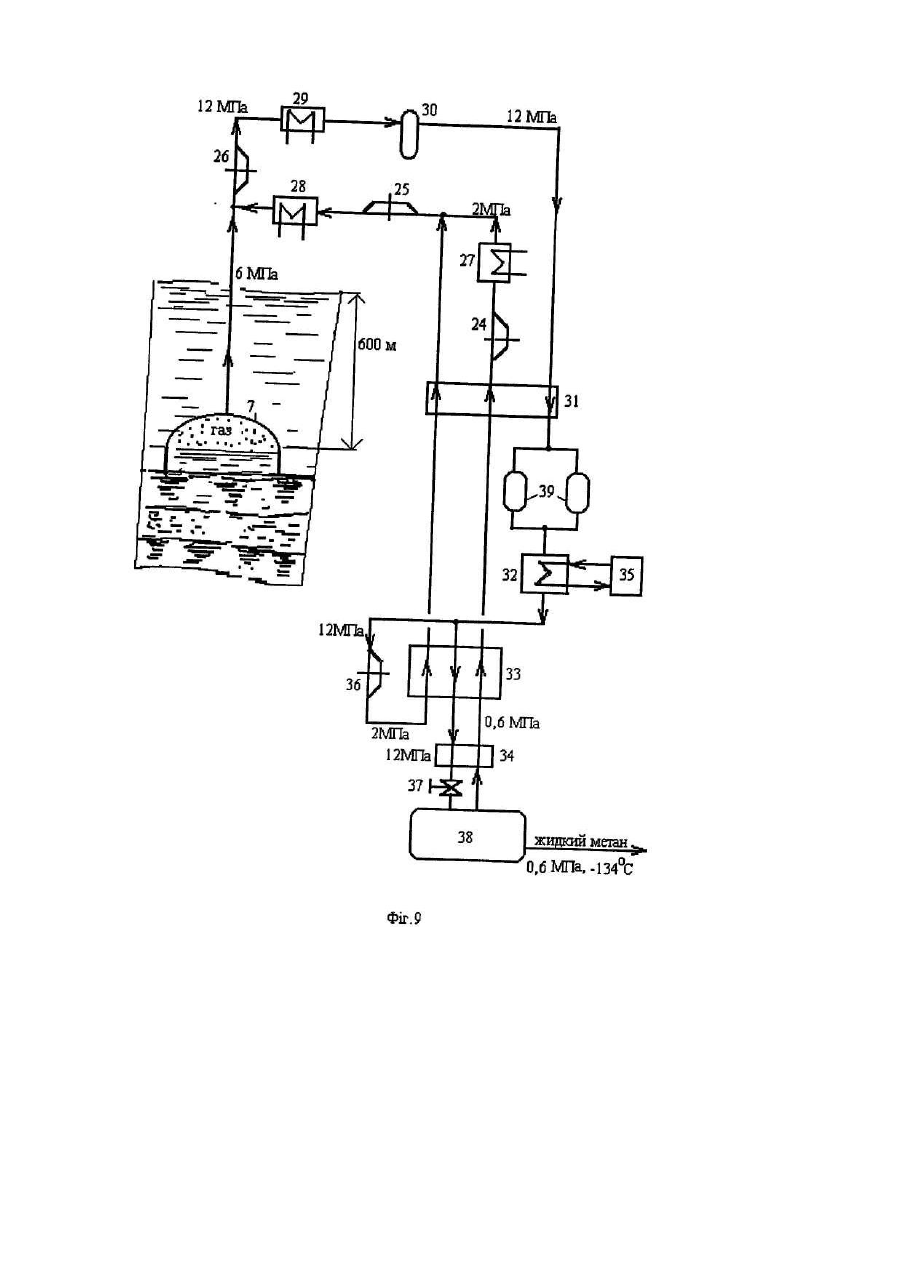

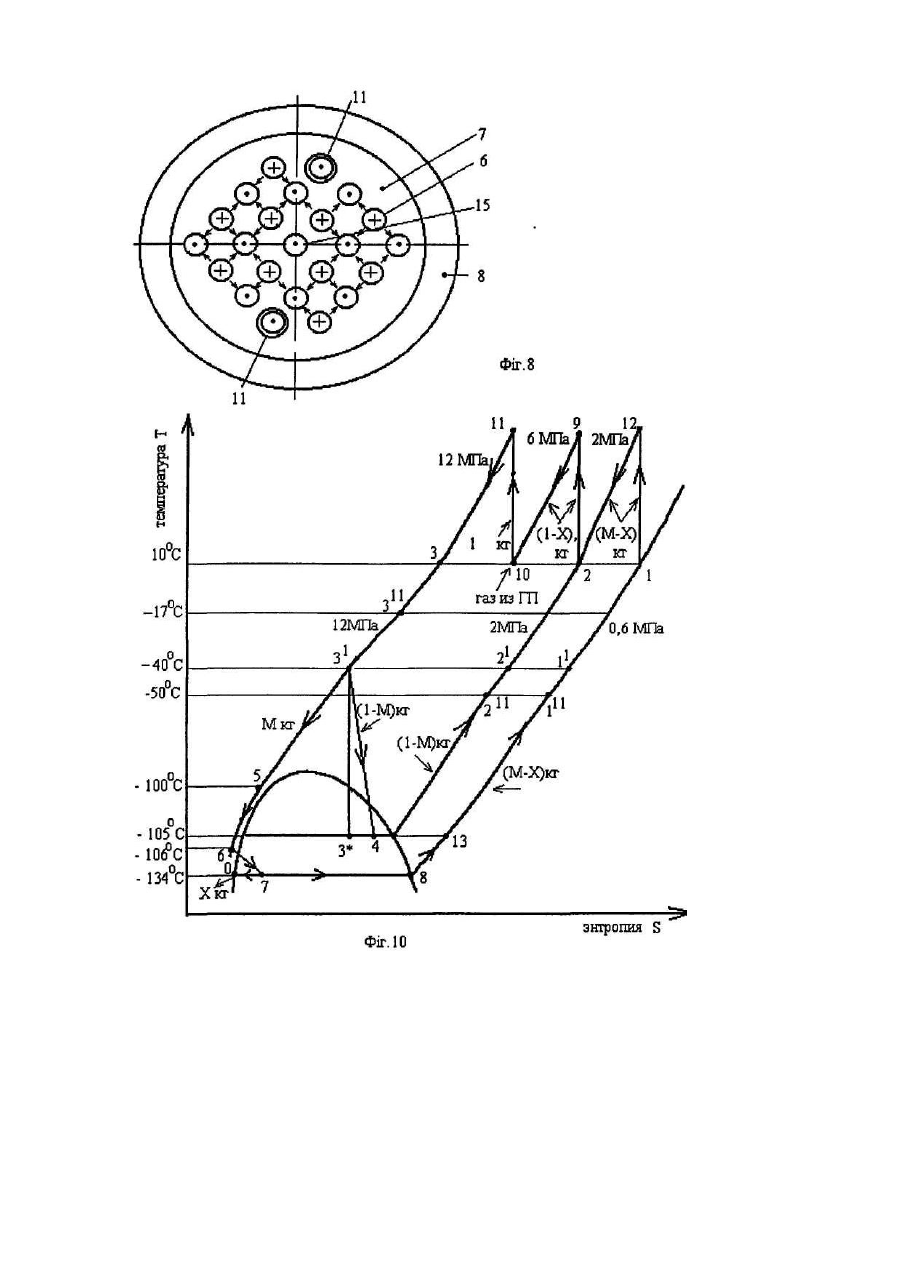

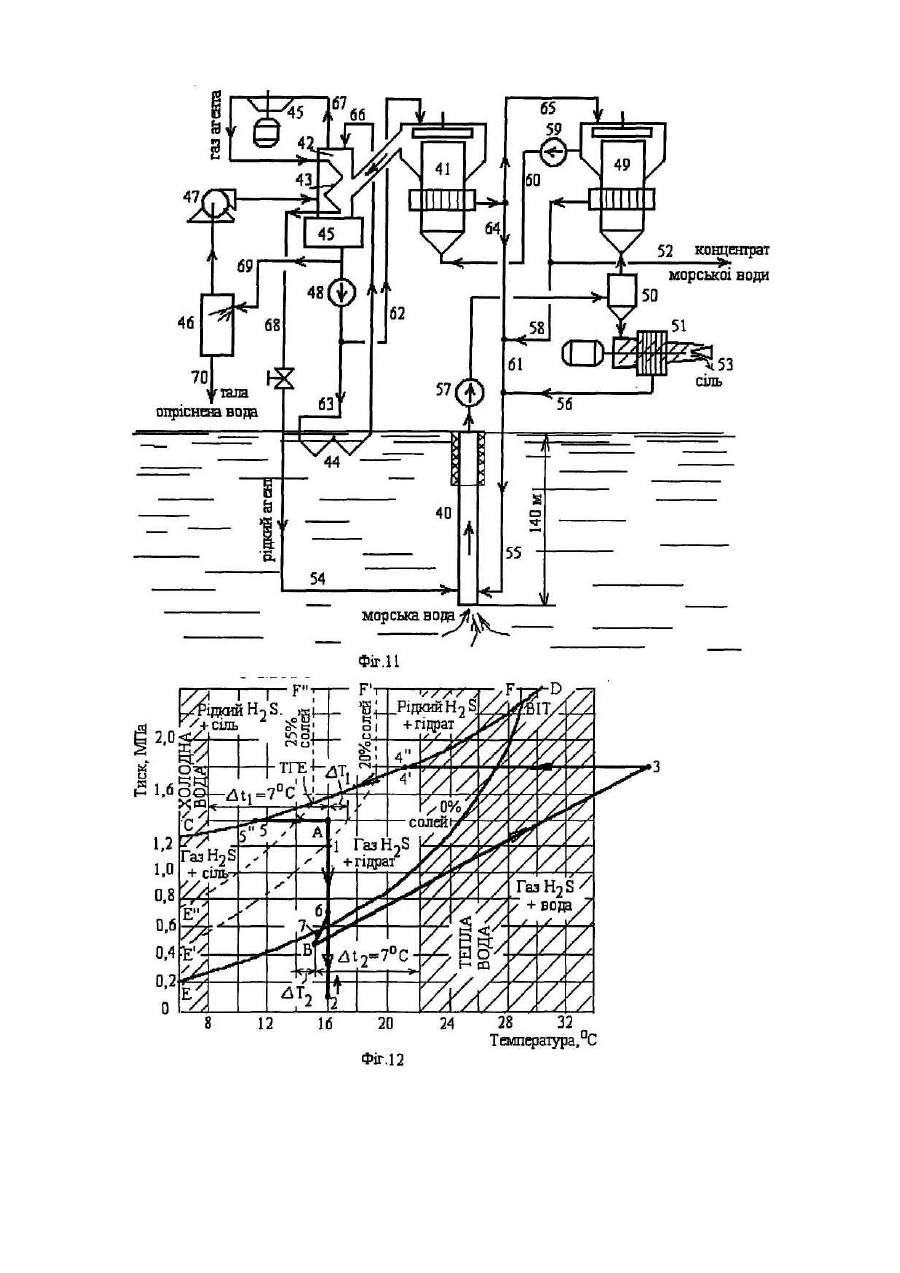

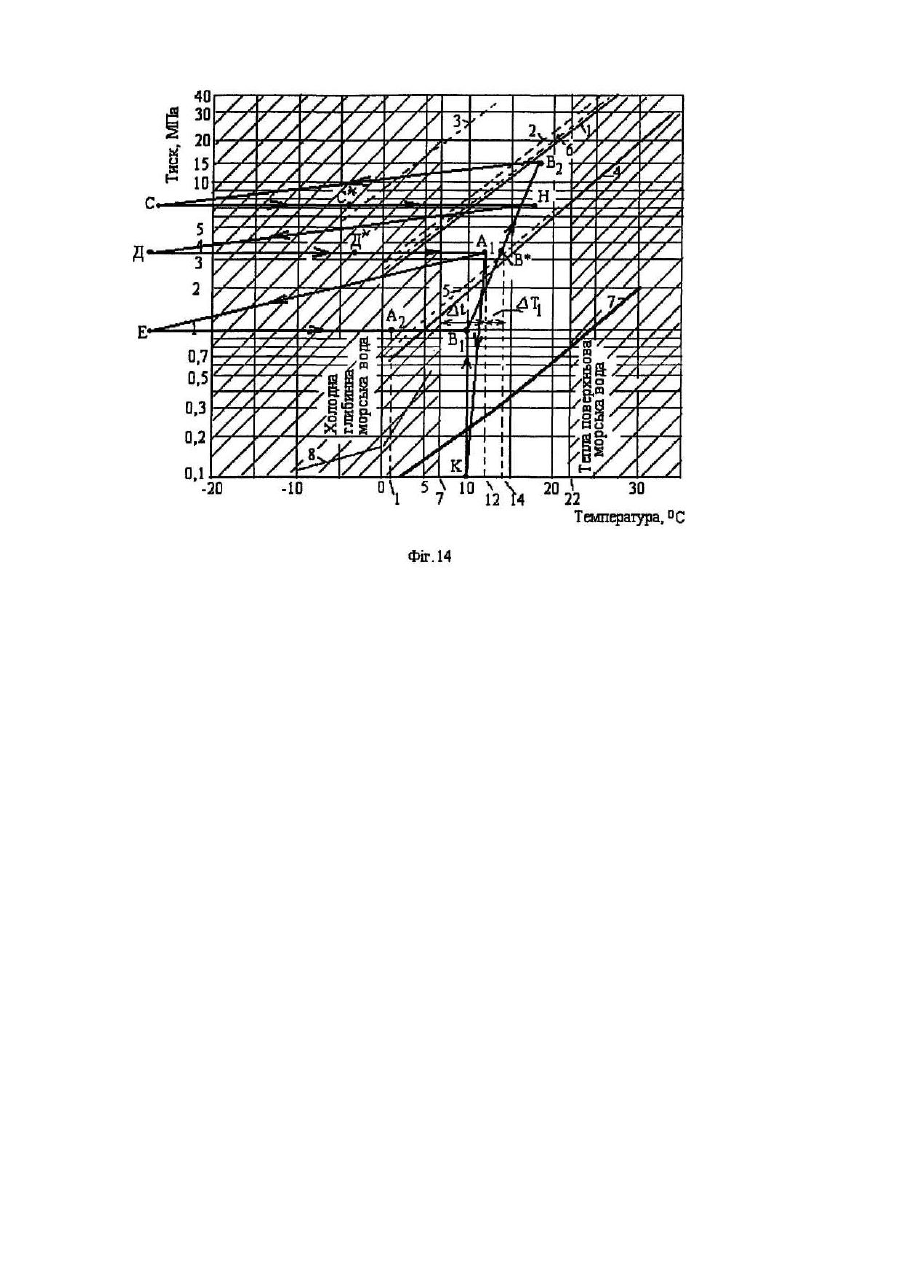

для приводу теплосилової електрогенеруючої установки, вироблення газу під високим тиском, а також зрідження метану використовують термобаричну різницю морської води по глибині моря шляхом контактування метану з морською водою на глибинах 300-600 м з утворенням газогідратів в цьому холодному глибинному рівні моря, відкачування цих газогідратів у вигляді газогідратної суспензії на поверхню моря і їх плавлення при температурі 18-25 °С теплом поверхневої морської води або контактуванням з 10-25 %-ним концентратом морської води, або солеконцентратною суспензією, в якій в насиченому розчині солей евтектичної концентрації є кристали солей, причому сумарна концентрація солей по сухому залишку досягає 35 %, здійснюють термокомпресію газу до тиску 8-20 МПа перед його поданням на турбіну теплосилової установки або в зріджувач метану.

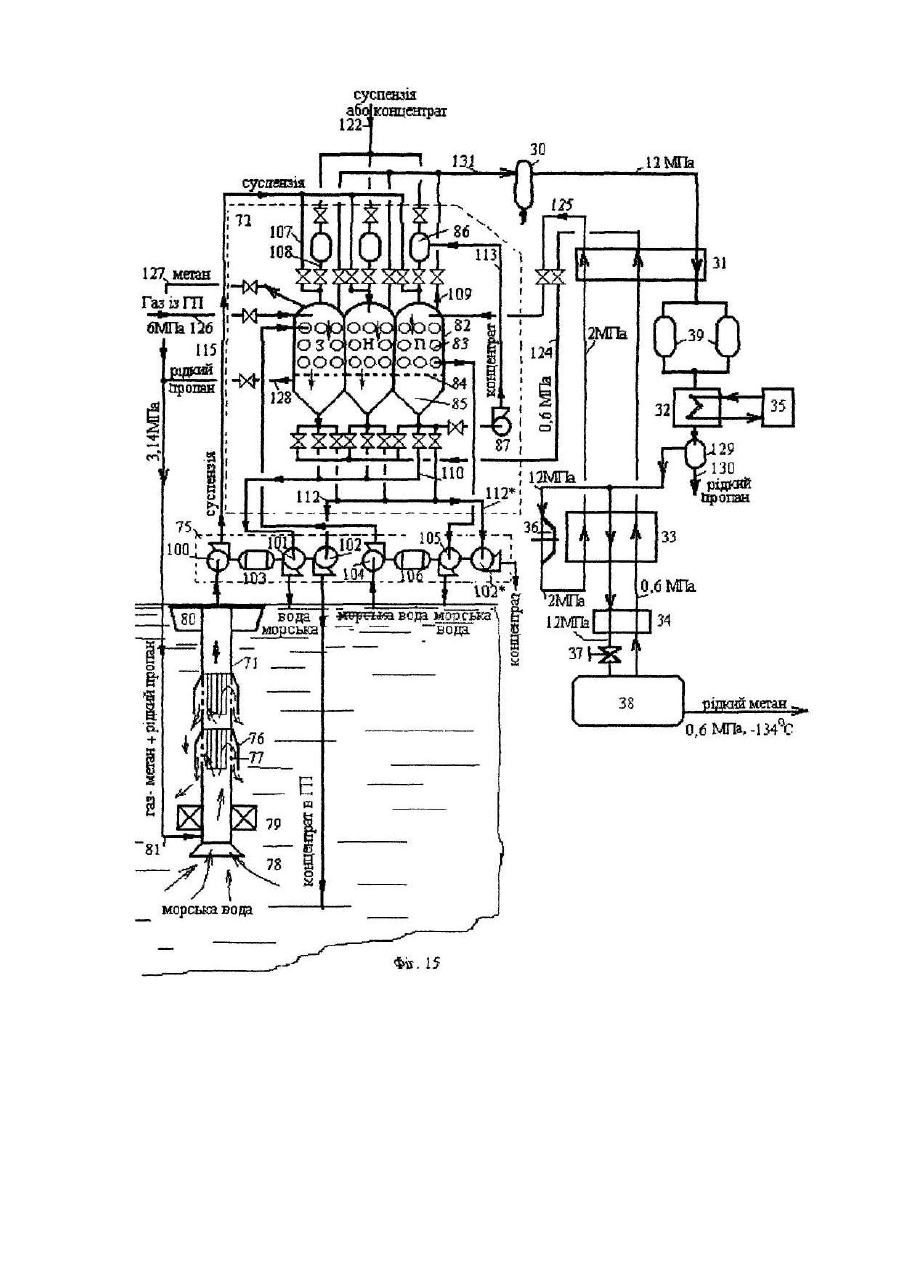

2. Спосіб за п. 1, який відрізняється тим, що при використанні термобаричної різниці морської води по глибині моря для зрідження метану плавлення газогідратів ведуть ступенево в наступній послідовності процесів, що здійснюють "складання" та "віднімання" потоків газу, які мають тиск різного значення: спочатку газогідрати осушують від міжгідратної води шляхом її дренажу, потім продувають гідратну масу газом, після чого газогідрати стискують зворотним газом нижчого тиску 0,6-1 МПа, який відбирають з циклу зрідження метану, плавлять шляхом теплообміну з теплою поверхневою морською водою, потім газогідрати повторно стискують зворотним газом середнього тиску 2-6 МПа, який відбирається з циклу зрідження метану, і газом, який відбирається з газогідратного покладу як продукт, відбирають з зони плавлення рідкий пропан, потім наприкінці газогідрати плавлять шляхом поєднання теплообміну з теплою поверхневою морською водою і подання в зону плавлення газогідратів концентрату морської води або солеконцентратної суспензії, які відбирають з циклу опріснення-розділення морської води.

3. Спосіб за п. 1 або 2, який відрізняється тим, що свердловини працюють в режимі нагнітання в усіх 3-х експлуатаційних варіантах в період часу, коли вони розташовані глибше від свердловин, які працюють в режимі витягування газу, на 3-20 м.

4. Спосіб за п. 1 або 2, який відрізняється тим, що попередньо або одночасно з розробкою ГП за допомогою системи свердловин вище і нижче цього ГП відбирають надгідратний і підгідратний газ, а також підгідратну нафту і газовий конденсат за допомогою, наприклад, фонтанних труб.

5. Спосіб за п. 1, який відрізняється тим, що в теплий сезон в теплих морях в холодному рівні моря на глибинах 50-500 м холодильний і одночасно гідратоутворювальний агент, такий як фреони 22, 134а і інші, H2S, CО2 і інші, контактують з сумішшю морської води і її концентратом з концентрацією 3-20 % солей, утворюючи газогідрати, потім газогідратну суспензію піднімають на поверхню моря, газогідрати відділяють від продуктового концентрату з концентрацією 10-25 %, промивають від концентрату і плавлять з виробленням опрісненої чистої талої питної води.

6. Спосіб за п. 5, який відрізняється тим, що процес гідратоутворення холодильного і одночасно гідратоутворювального агента ведуть при параметрах газогідратної евтектики, після чого газогідрат-солеконцентратну суспензію розділяють на газогідрат-концентратну суспензію і на солеконцентратну суспензію, наприклад осажденням, сіль відділяють від концентрату, наприклад фільтрацією концентрату і наступним віджиманням солевої маси, накопичують і використовують в холодний сезон для виготовлення концентрату шляхом змішування солі з морською водою.

7. Спосіб за п. 5, який відрізняється тим, що в холодних морях процес гідратоутворення холодильного і одночасно гідратоутворювального агента ведуть в поверхневому рівні моря, виробляючи 10-25 %-ний концентрат або сіль.

8. Спосіб за п. 1, який відрізняється тим, що частину газогідратів метану плавлять при підвищеній температурі 30-50 °С за рахунок підводу низькопотенційного тепла, яке викидається, наприклад, в процесі зрідження метану, виробляючи газ високого тиску порядку 50-200 МПа.

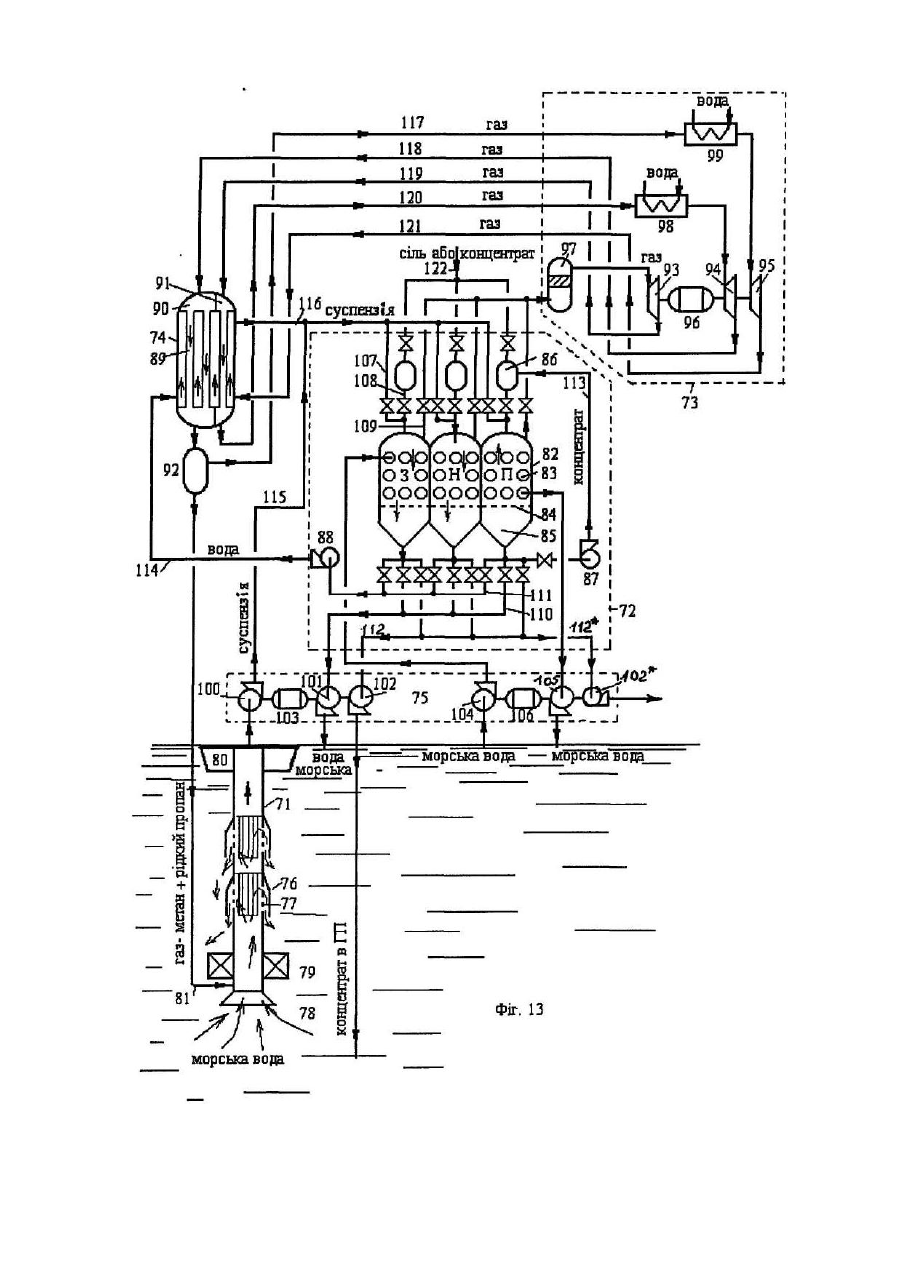

9. Газодобувний комплекс (ГДК) для добування та переробки метану і природного газу з морських газогідратних покладів (ГП) теплих та холодних морів способом за одним із пп. 1-8, що включає в себе платформу, бурову установку, облаштовані свердловини, що занурені в пласт ГП, насосне та підйомно-транспортне обладнання, теплосилову газогідратну електрогенеруючу установку, пристрій для підготовки носія, що плавить газогідрати в ГП, зріджувач метану, який відрізняється тим, що платформа ГДК має придонний газозбірний ковпак, який розташовують безпосередньо над ГП, виконаний у вигляді герметичної зверху півсфери, яка повернута відкритою увігнутою стороною до дна моря, крізь який опущені свердловинні труби, а в верхній частині розташована газовідвідна труба, верхній кінець якої з'єднаний з патрубком входу зріджувача газу, причому газозбірний ковпак виконаний з низькотеплопровідного тонколистового матеріалу, наприклад пластика, такого як тефлон і подібного, з можливістю вільного переміщення в вертикальному напрямку вздовж обсадних труб для піднімання на поверхню моря за допомогою герметичного периферійного кільцевого трубного понтона, який прикріплений до нижнього краю газозбірного ковпака і має входи-виходи води та повітря під тиском 10-20 МПа, крім того ковпак містить на своїй півсфері вертикальні кондуктори у вигляді труб довжиною 0,5-2 м, через які опускаються обсадні труби свердловин, при цьому в верхній частині кондукторів розміщені пакери, що герметизують простір між свердловинами і обсадними трубами, а в нижній частині кондукторів розміщені пакери, що герметизують перепускні вікна обсадних труб;

свердловини виконані у вигляді нагнітальної-витягувальної системи, гідравлічно взаємозв'язаної по газовмісному газогідратному шару і скомпонованої з 3-6 рядів цих свердловин;

теплосилова газогідратна електрогенеруюча установка ГДК містить у своєму складі кристалізатор газогідратів безперервної дії, виконаний у вигляді вертикального трубопроводу, зануреного в холодний рівень моря на глибину 300-600 м, і плавильник газогідратів періодичної дії, виконаний секційним, кожна секція якого обладнана технологічними патрубками для входу-виходу реагентів і теплообміником, що має патрубок входу теплої води поверхневого рівня моря, причому одна з секцій плавильника, яка виробляє газ-метан високого тиску порядку 50-200 МПа, містить теплообмінник з патрубком входу теплоносія з температурою 30-50°С і своїм патрубком для нагнітанням газу високого тиску з'єднана з патрубком входу свердловин; трубопровід-кристалізатор газогідратів містить на своїй зовнішній поверхні фільтрувальні секції для скидання морської води і затримання газогідратів, а на відкритому знизу кінці - підводний насос-нагнітач холодної глибинної морської води; вхідні патрубки секцій плавильника для газогідратної суспензії, концентрату морської води або солеконцентратної суспензії, а також патрубки для виходу стисненого газу і викидання концентрату виконані паралельними, крім того, секції плавильника містять насос для прокачування через них теплої поверхневої морської води, а в своїй нижній частині - фільтрувальні грати, під якими розташовані накопичувачі води з розплаву газогідратів; секції плавильника обладнані патрубками входу газу зворотних потоків зріджувача метану, а також метану з газогідратного покладу, і патрубком виходу рідкого пропану, розташованим у верхній частині накопичувача води із розплаву газогідратів;

як пристрій для підготовки носія, що плавить газогідрати в ГП, ГДК містить виморожувальний або газогідратний опріснювач-роздільник має в своєму складі евтектичний ступінь, вихід якого для концентрату морської води з'єднаний з входом свердловин, які подають концентрат в ГП, а також в секції плавильника газогідратів метану газогідратної теплосилової установки, а вихід для солі з'єднаний з накопичувачем цих солей і далі - з входом вищезгаданих свердловин і секцій плавильника газогідратів.

Текст