Модуль лобової частини транспортного засобу для закріплення на передньому краї рейкового транспортного засобу, зокрема залізничного транспортного засобу

Номер патенту: 102260

Опубліковано: 25.06.2013

Автори: Хейніш Андреас, Енде Саша, Бейка Уве, Краузе Рейнер

Формула / Реферат

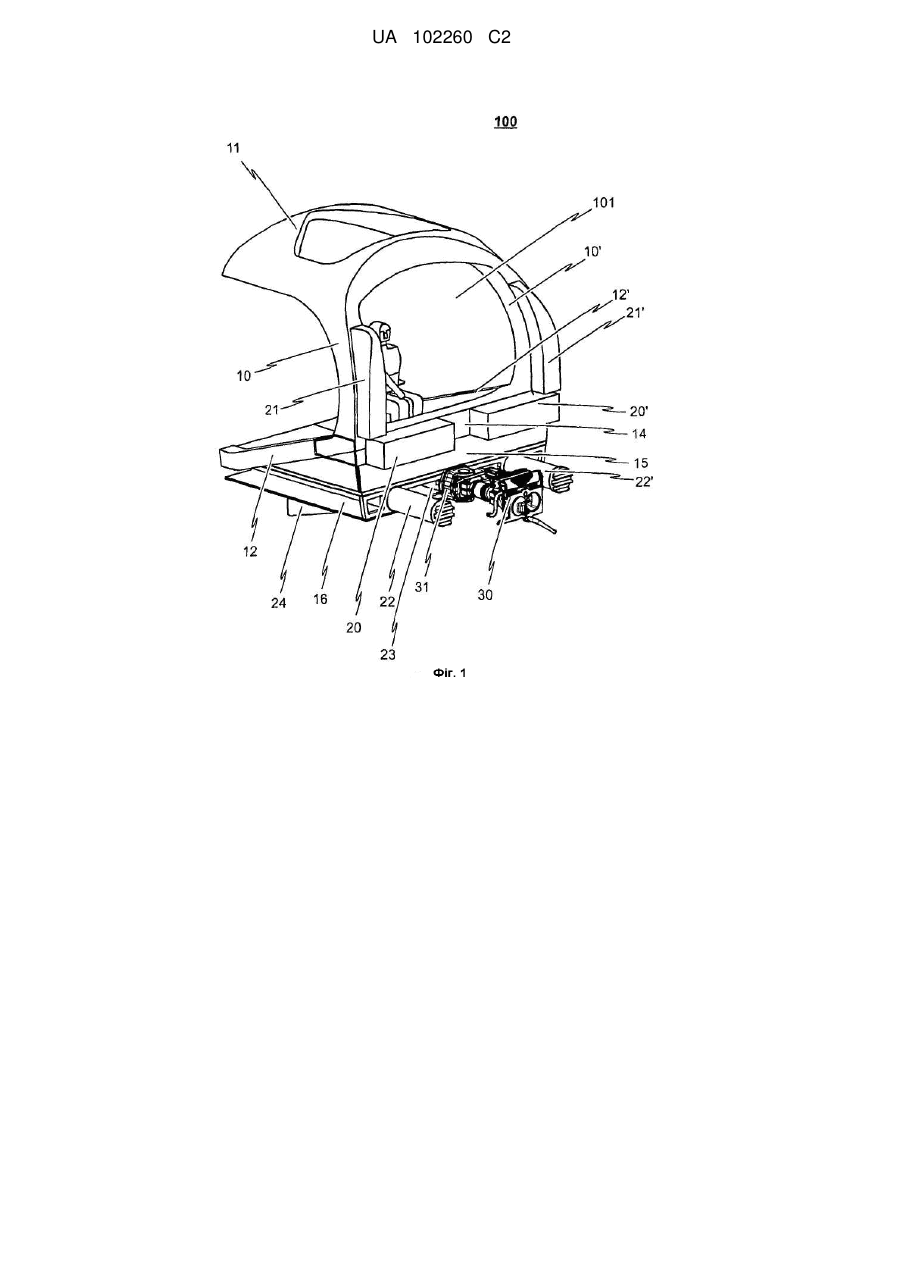

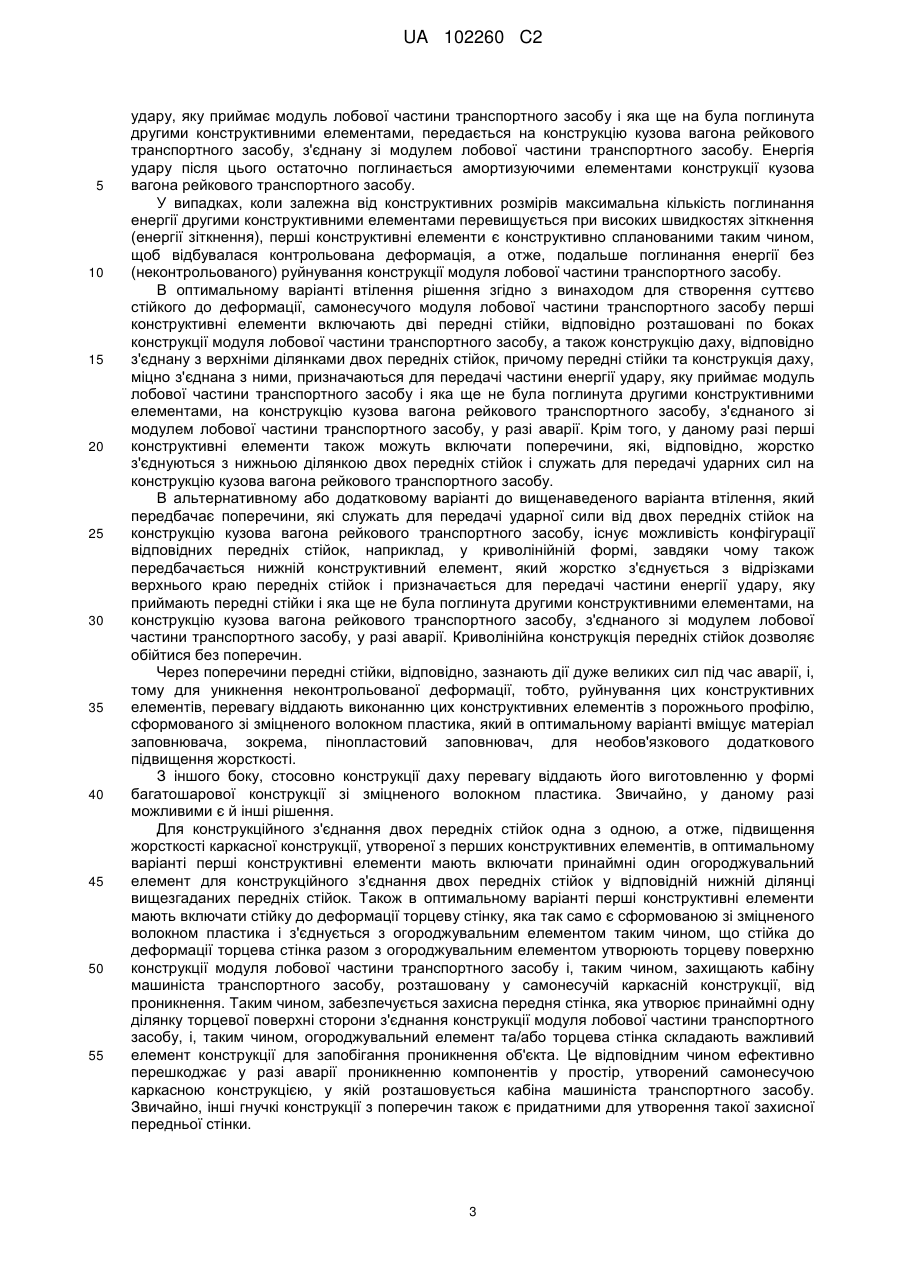

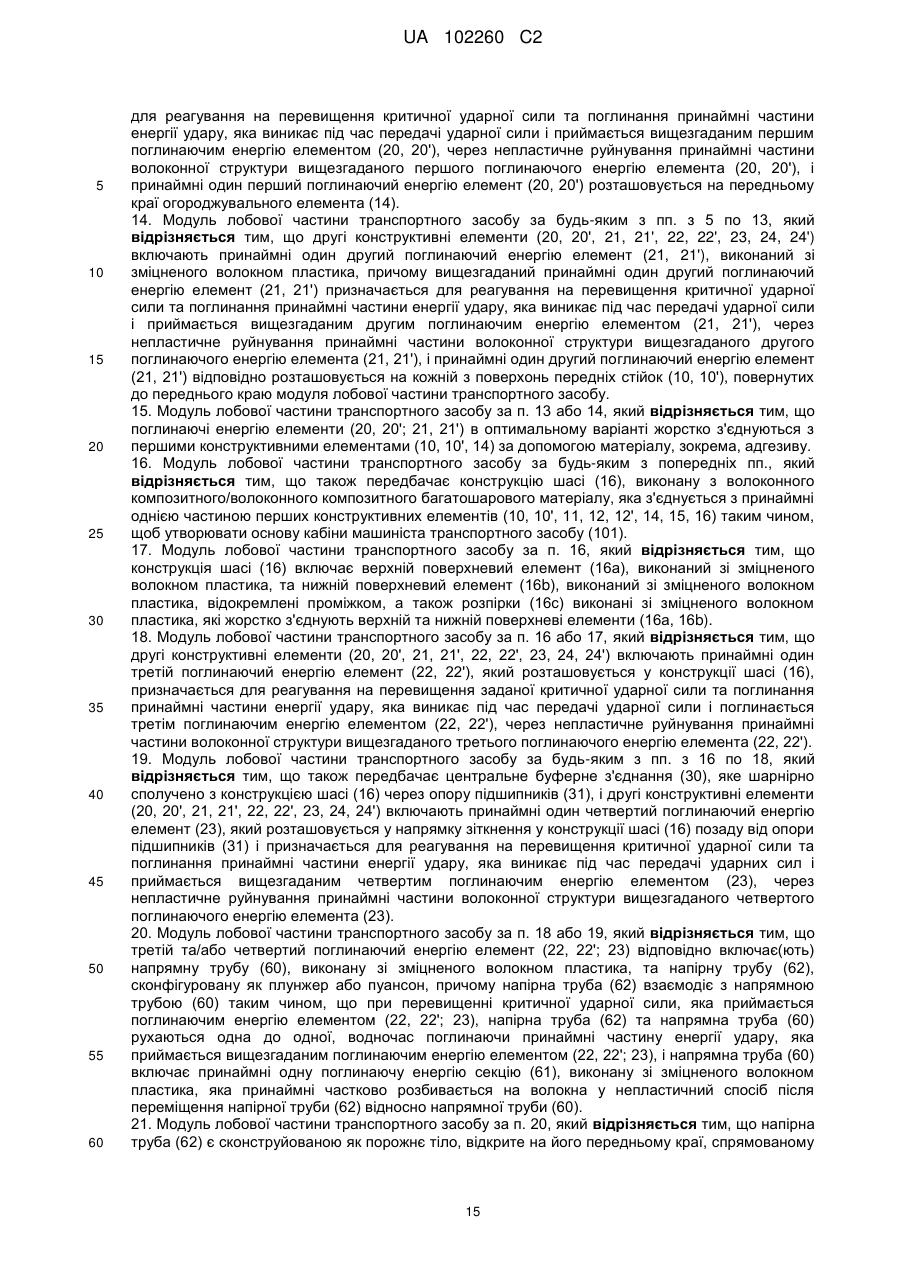

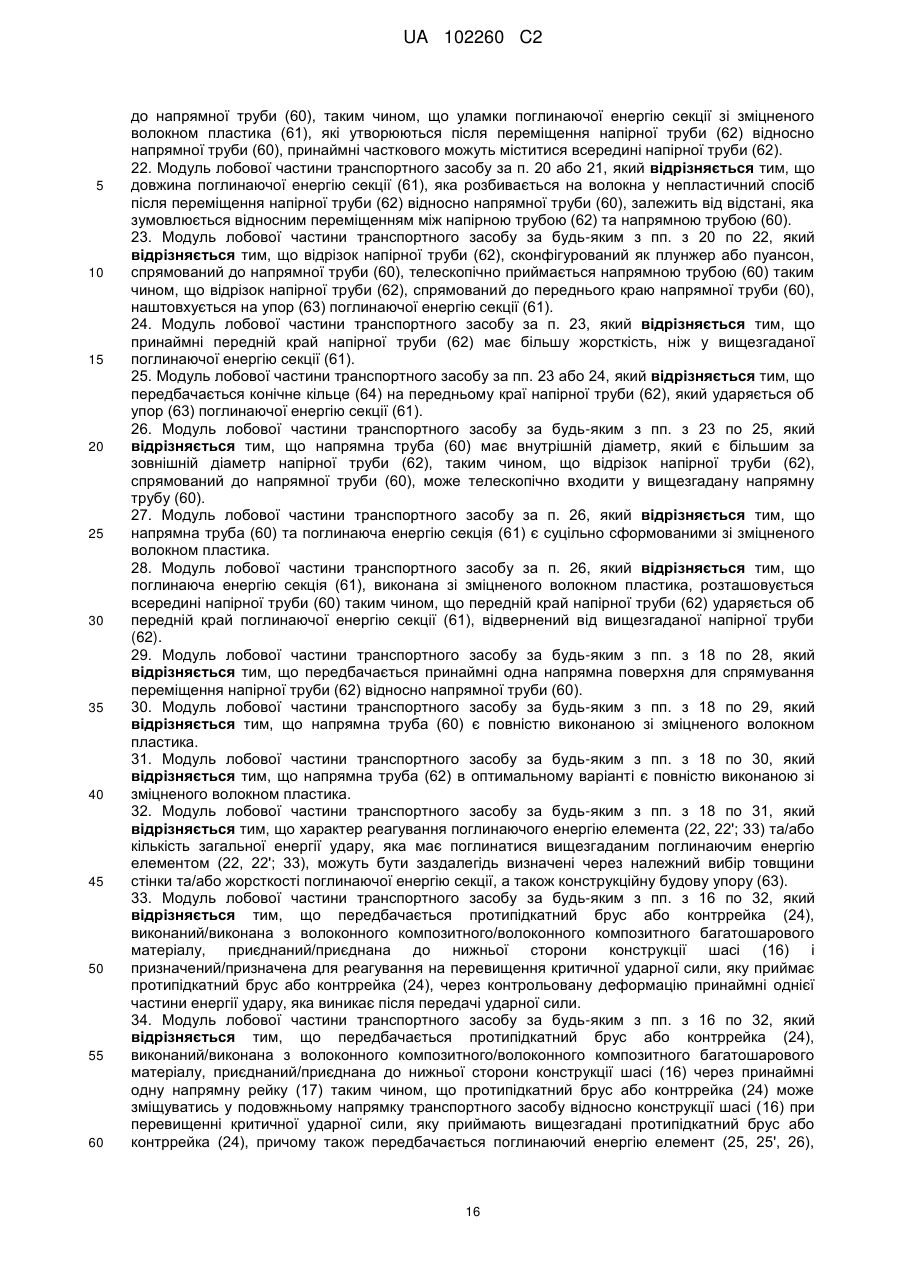

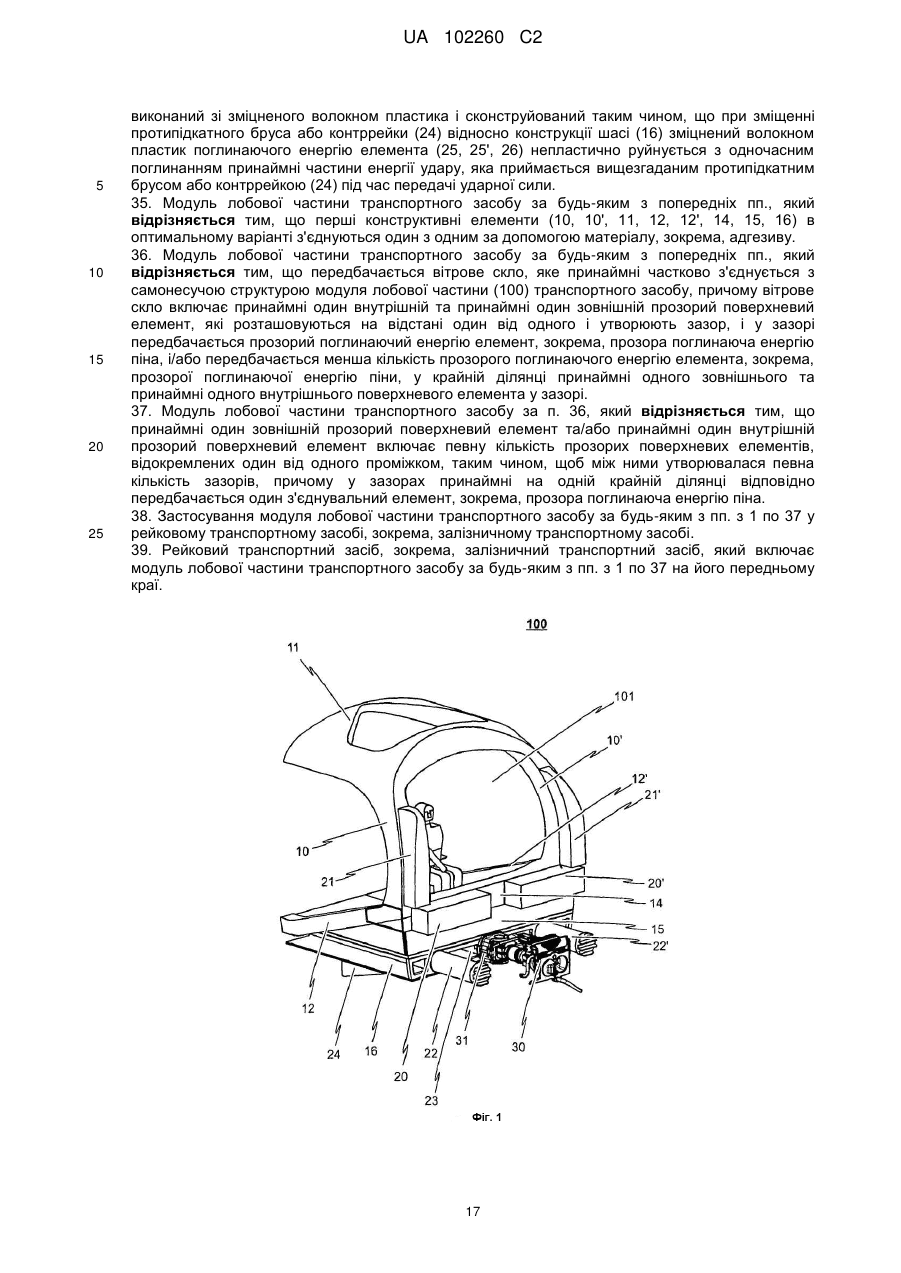

1. Модуль лобової частини транспортного засобу, який має структуру лобової частини (100) транспортного засобу, для закріплення на передньому краї рейкового транспортного засобу, зокрема залізничного транспортного засобу, причому структура лобової частини (100) транспортного засобу повністю складається з конструктивних елементів, виконаних з волоконного композитного або волоконного композитного багатошарового матеріалу, причому конструктивні елементи, які утворюють структуру лобової частини (100) транспортного засобу, включають перші конструктивні елементи (10, 10', 11, 12, 12', 14, 15, 16), які є сконфігурованими і безпосередньо з'єднуються один з одним таким чином, щоб утворювати суттєво стійку до деформації самонесучу передню конструкцію, призначену для вміщення кабіни машиніста транспортного засобу (101), і конструктивні елементи, які утворюють структуру лобової частини (100) транспортного засобу, включають другі конструктивні елементи (20, 20', 21, 21', 22, 22', 23, 24, 24'), з'єднані з першими конструктивними елементами (10, 10', 11, 12, 12', 14, 15, 16) і сконструйовані таким чином, що принаймні частина енергії удару, яка виникає внаслідок передачі ударної сили і приймається структурою (100) після зіткнення рейкового транспортного засобу, розсіюється через принаймні частково незворотну деформацію або принаймні часткове руйнування других конструктивних елементів (20, 20', 21, 21', 22, 22', 23, 24, 24').

2. Модуль лобової частини транспортного засобу за п. 1, який відрізняється тим, що перші конструктивні елементи (10, 10', 11, 12, 12', 14, 15, 16) є сконструйованими і з'єднаними один з одним таким чином, що після зіткнення принаймні частина енергії удару, яку приймає модуль лобової частини транспортного засобу і яка ще не була поглинута другими конструктивними елементами (20, 20', 21, 21', 22, 22', 23, 24, 24'), може передаватися на конструкцію кузова вагона рейкового транспортного засобу, з'єднану з модулем лобової частини транспортного засобу.

3. Модуль лобової частини транспортного засобу за п. 1 або 2, який відрізняється тим, що другі конструктивні елементи (20, 20', 21, 21', 22, 22', 23, 24, 24') призначаються для реагування на перевищення заданої критичної ударної сили та незворотного і руйнівного перетворення принаймні частини енергії удару, яка виникає після передачі ударної сили та приймання її другими конструктивними елементами (20, 20', 21, 21', 22, 22', 23, 24, 24') в енергію крихкого руйнування, а отже, розсіювання цієї енергії.

4. Модуль лобової частини транспортного засобу за будь-яким з попередніх пп., який відрізняється тим, що структура лобової частини (100) транспортного засобу в оптимальному варіанті у знімному режимі з'єднується з контактною поверхнею рейкового транспортного засобу, спрямованою у напрямку пересування.

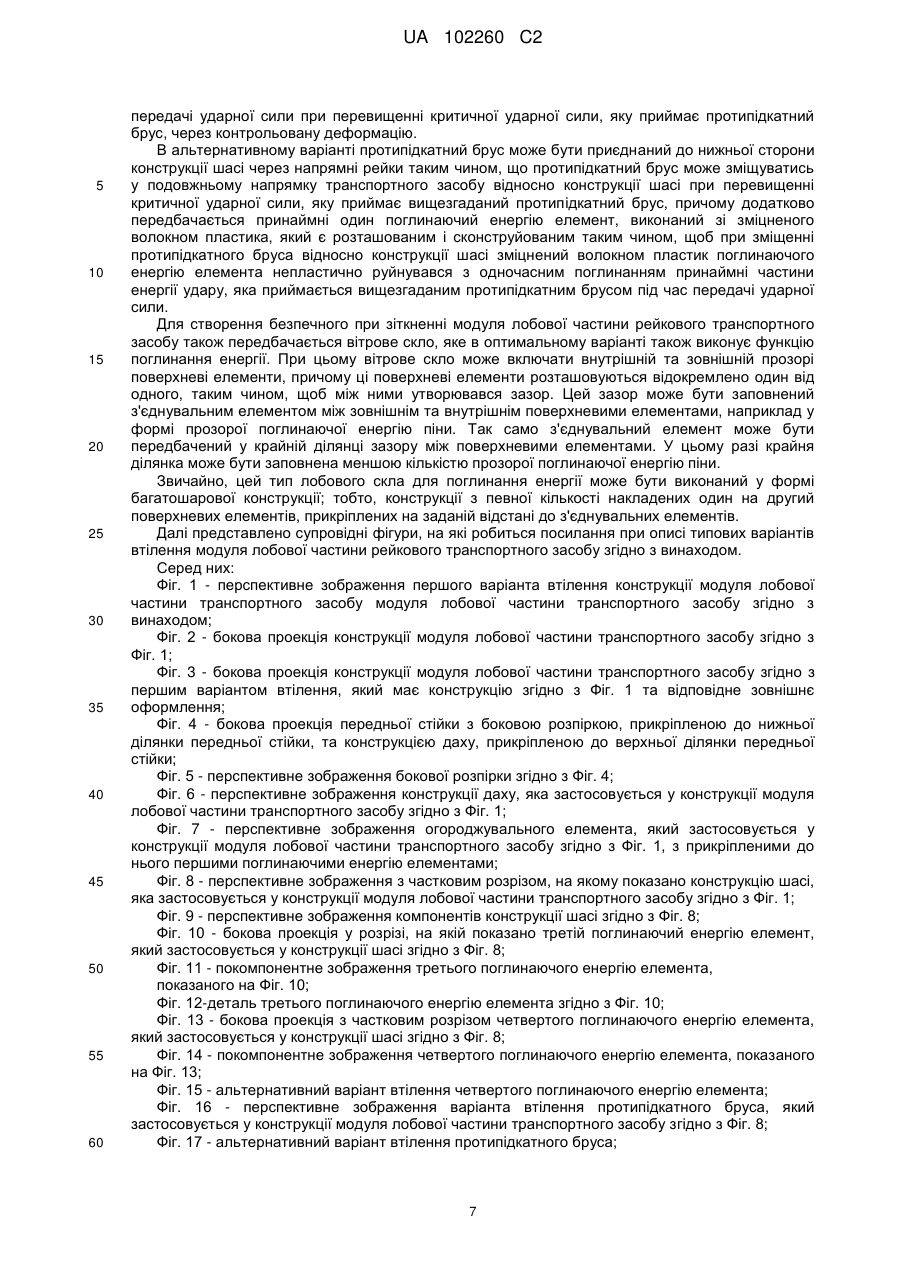

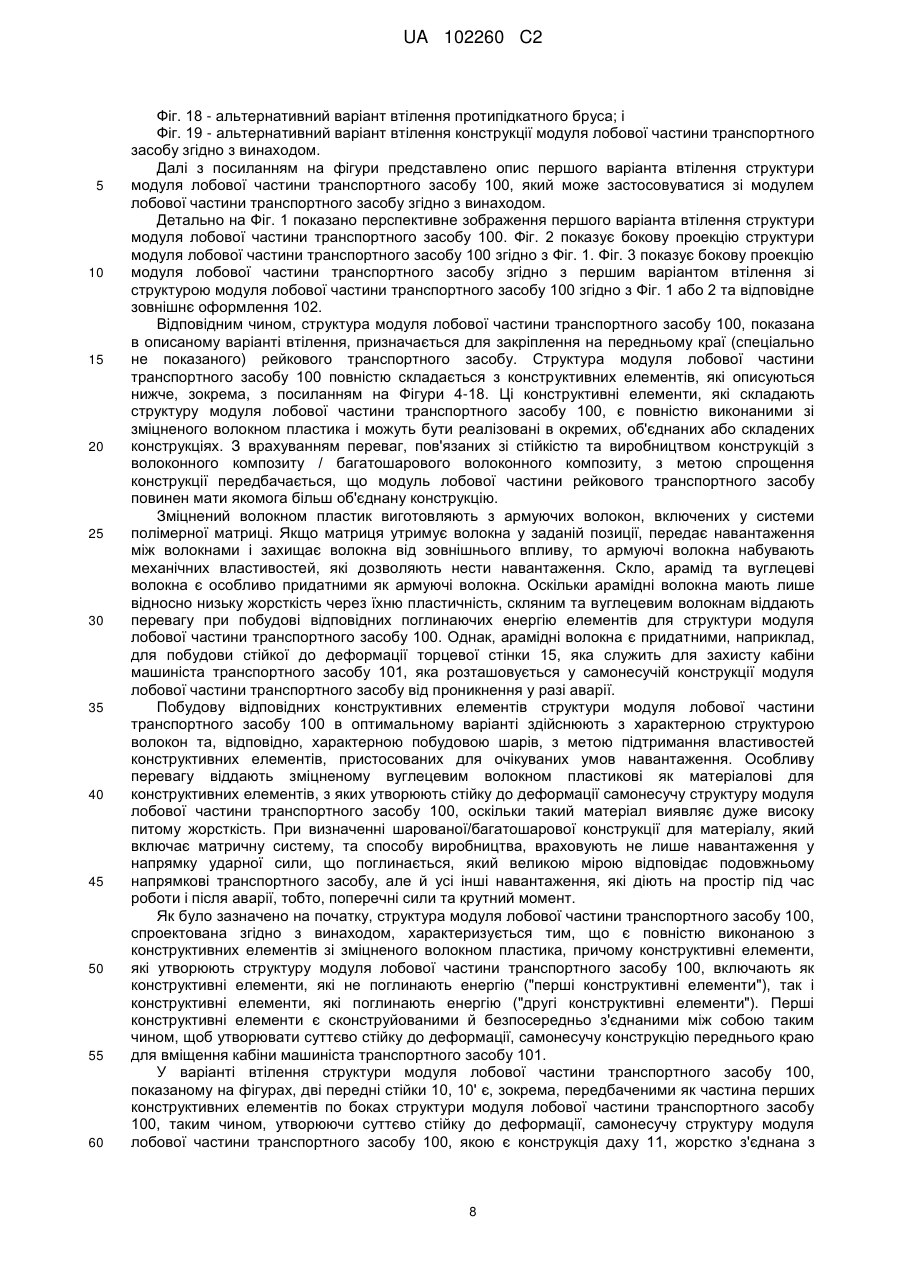

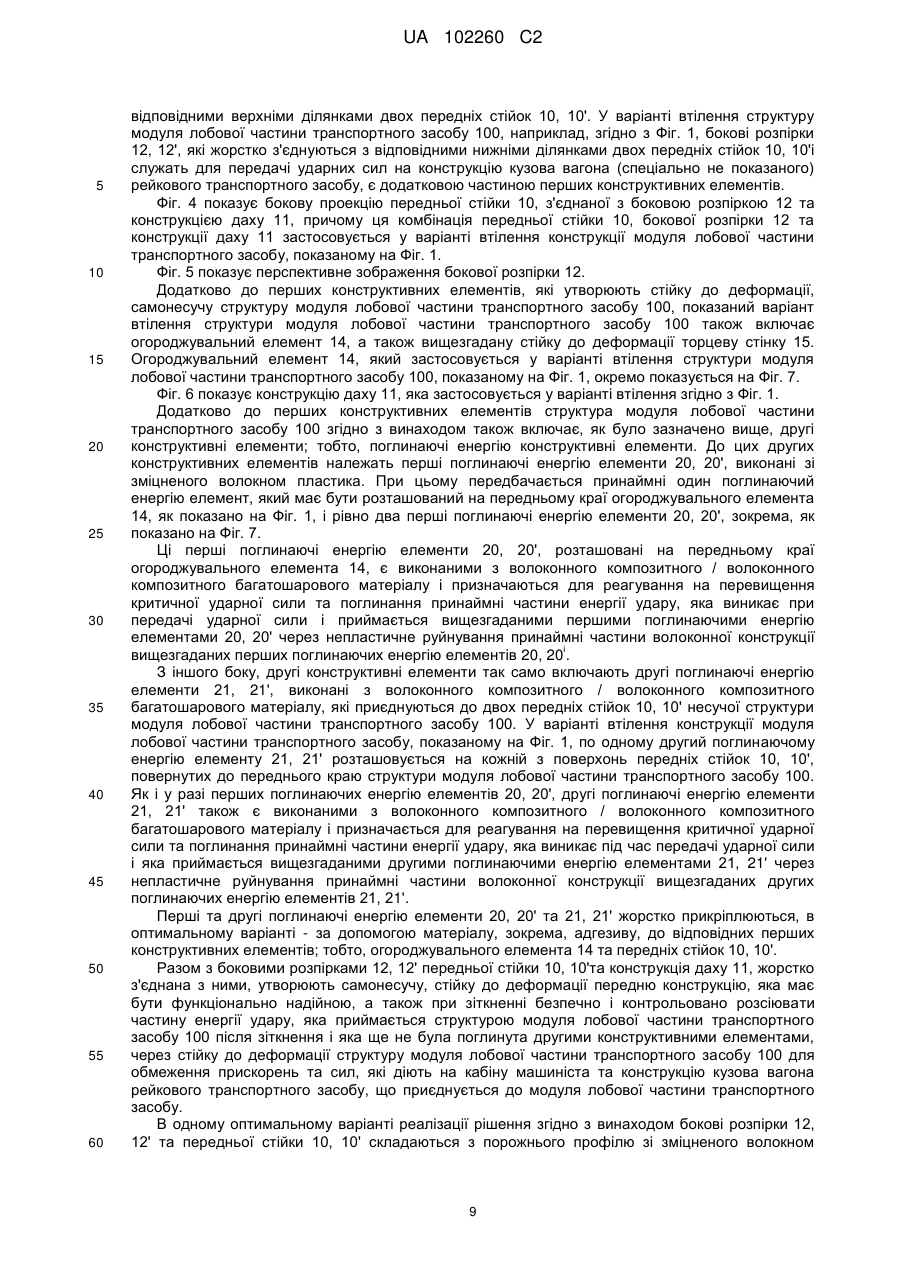

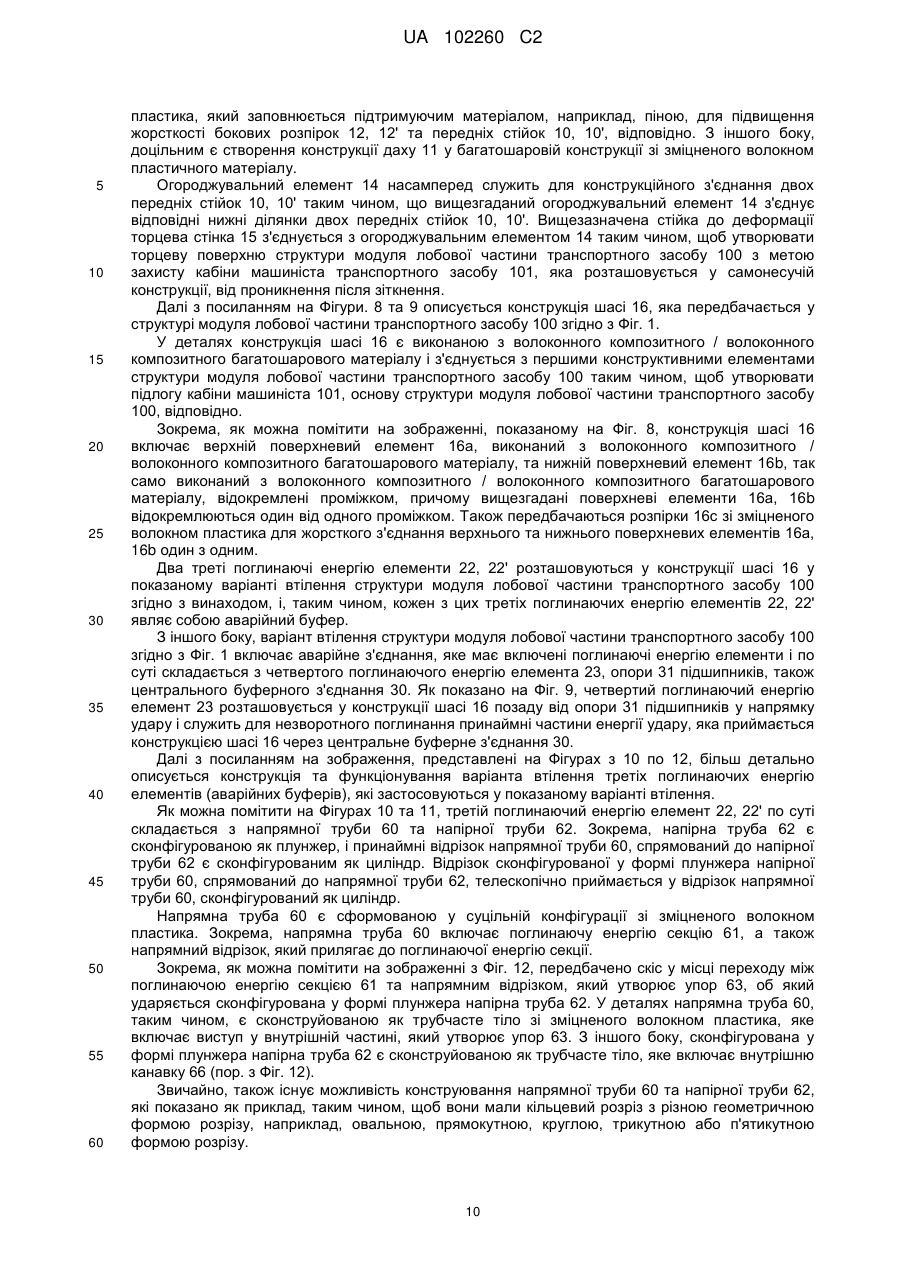

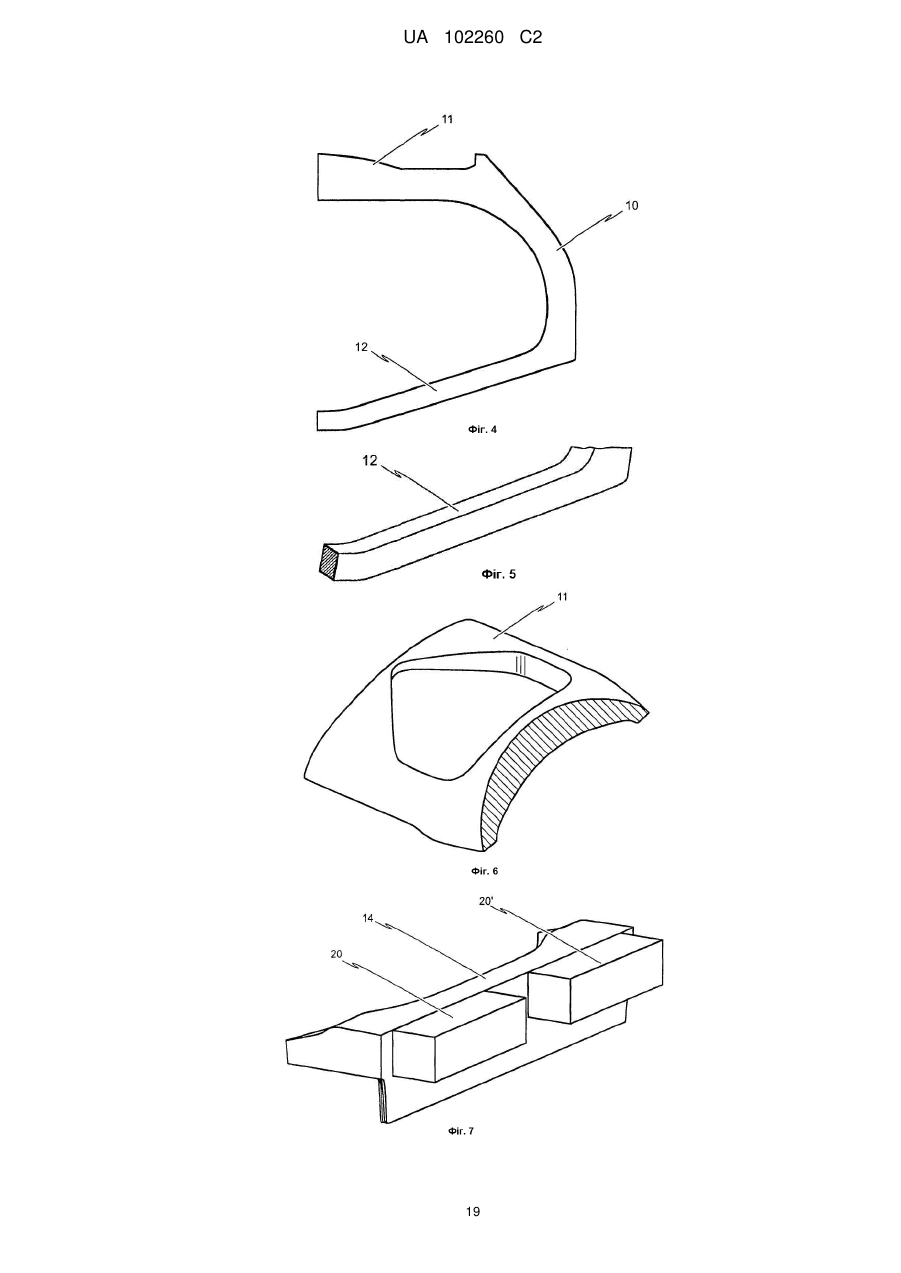

5. Модуль лобової частини транспортного засобу за будь-яким з попередніх пп., який відрізняється тим, що для утворення суттєво стійкої до деформації, самонесучої каркасної конструкції перші конструктивні елементи (10, 10', 11, 12, 12', 14, 15, 16) включають передні стійки (10, 10'), розташовані з кожного боку структури лобової частини (100), а також конструкцію (11) даху, жорстко з'єднану з ними у відповідних верхніх ділянках двох передніх стійок (10, 10'), причому передні стійки (10, 10') та конструкція (11) даху, жорстко з'єднана з ними, призначаються для передачі частини енергії удару, яку приймає модуль лобової частини транспортного засобу і яка ще не була поглинута другими конструктивними елементами (20, 20', 21, 21', 22, 22', 23, 24, 24'), на конструкцію кузова вагона рейкового транспортного засобу, з'єднану зі структурою лобової частини (100) транспортного засобу, після зіткнення.

6. Модуль лобової частини транспортного засобу за п. 5, який відрізняється тим, що перші конструктивні елементи (10, 10', 11, 12, 12', 14, 15, 16) також включають бокові розпірки (12, 12'), які жорстко з'єднуються з відповідними нижніми ділянками двох передніх стійок (10, 10') і служать для передачі частини енергії удару, яка ще не була поглинута другими конструктивними елементами (20, 20', 21, 21', 22, 22', 23, 24, 24'), на конструкцію кузова вагона рейкового транспортного засобу після зіткнення.

7. Модуль лобової частини транспортного засобу за п. 5 або 6, який відрізняється тим, що передні стійки (10, 10') мають відповідну криволінійну конструкцію, і перші конструктивні елементи (10, 10', 11, 12, 12', 14, 15, 16) також включають конструкцію шасі (16), яка жорстко з'єднується з ділянками верхнього краю передніх стійок (10, 10і) і призначається для передачі частини енергії удару, яка приймається передніми стійками (10, 10') і яка ще не була поглинута другими конструктивними елементами (20, 20', 21, 21', 22, 22', 23, 24, 24'), на конструкцію кузова вагона рейкового транспортного засобу після зіткнення.

8. Модуль лобової частини транспортного засобу за будь-яким з пп. з 5 по 7, який відрізняється тим, що бокові розпірки (12, 12') та/або передні стійки (10, 10') складаються з порожнього профілю зі зміцненого волокном пластика, який в оптимальному варіанті заповнюється підтримуючим матеріалом, зокрема, піною, для підвищення жорсткості бокових розпірок (12, 12') та передніх стійок (10, 10'), відповідно.

9. Модуль лобової частини транспортного засобу за будь-яким з п. з 5 по 8, який відрізняється тим, що конструкція даху (11) є виконаною у формі багатошарової конструкції зі зміцненого волокном пластика.

10. Модуль лобової частини транспортного засобу за будь-яким з п. з 5 по 9, який відрізняється тим, що перші конструктивні елементи (10, 10', 11, 12, 12', 14, 15, 16) включають огороджувальний елемент (14), який з'єднує відповідні нижні ділянки двох передніх стійок (10, 10') для здійснення конструкційного з'єднання вищезгаданих двох передніх стійок (10, 10').

11. Модуль лобової частини транспортного засобу за п. 10, який відрізняється тим, що перші конструктивні елементи (10, 10', 11, 12, 12', 14, 15, 16) також включають стійку до деформації торцеву стінку (15), з'єднану з огороджувальним елементом (14) таким чином, щоб утворювати торцеву поверхню рами модуля лобової частини (100) транспортного засобу з метою захисту кабіни машиніста транспортного засобу, розташовану у самонесучій каркасній структурі, від проникнення після зіткнення.

12. Модуль лобової частини транспортного засобу за п. 11, який відрізняється тим, що торцева стінка (15) є виконаною з різних волоконних композитних компонентів, зокрема, зміцнених скляним волокном компонентів, араміду, Dyneema та/або зміцнених вуглецевим волокном компонентів.

13. Модуль лобової частини транспортного засобу за будь-яким з п. з 10 по 12, який відрізняється тим, що другі конструктивні елементи (20, 20', 21, 21', 22, 22', 23, 24, 24') включають принаймні один перший поглинаючий енергію елемент (20, 20'), виконаний з волоконного композитного / волоконного композитного багатошарового матеріалу, причому вищезгаданий принаймні один перший поглинаючий енергію елемент (20, 20') призначається для реагування на перевищення критичної ударної сили та поглинання принаймні частини енергії удару, яка виникає під час передачі ударної сили і приймається вищезгаданим першим поглинаючим енергію елементом (20, 20'), через непластичне руйнування принаймні частини волоконної структури вищезгаданого першого поглинаючого енергію елемента (20, 20'), і принаймні один перший поглинаючий енергію елемент (20, 20') розташовується на передньому краї огороджувального елемента (14).

14. Модуль лобової частини транспортного засобу за будь-яким з п. з 5 по 13, який відрізняється тим, що другі конструктивні елементи (20, 20', 21, 21', 22, 22', 23, 24, 24') включають принаймні один другий поглинаючий енергію елемент (21, 21'), виконаний зі зміцненого волокном пластика, причому вищезгаданий принаймні один другий поглинаючий енергію елемент (21, 21') призначається для реагування на перевищення критичної ударної сили та поглинання принаймні частини енергії удару, яка виникає під час передачі ударної сили і приймається вищезгаданим другим поглинаючим енергію елементом (21, 21'), через непластичне руйнування принаймні частини волоконної структури вищезгаданого другого поглинаючого енергію елемента (21, 21'), і принаймні один другий поглинаючий енергію елемент (21, 21') відповідно розташовується на кожній з поверхонь передніх стійок (10, 10'), повернутих до переднього краю модуля лобової частини транспортного засобу.

15. Модуль лобової частини транспортного засобу за п. 13 або 14, який відрізняється тим, що поглинаючі енергію елементи (20, 20'; 21, 21') в оптимальному варіанті жорстко з'єднуються з першими конструктивними елементами (10, 10', 14) за допомогою матеріалу, зокрема, адгезиву.

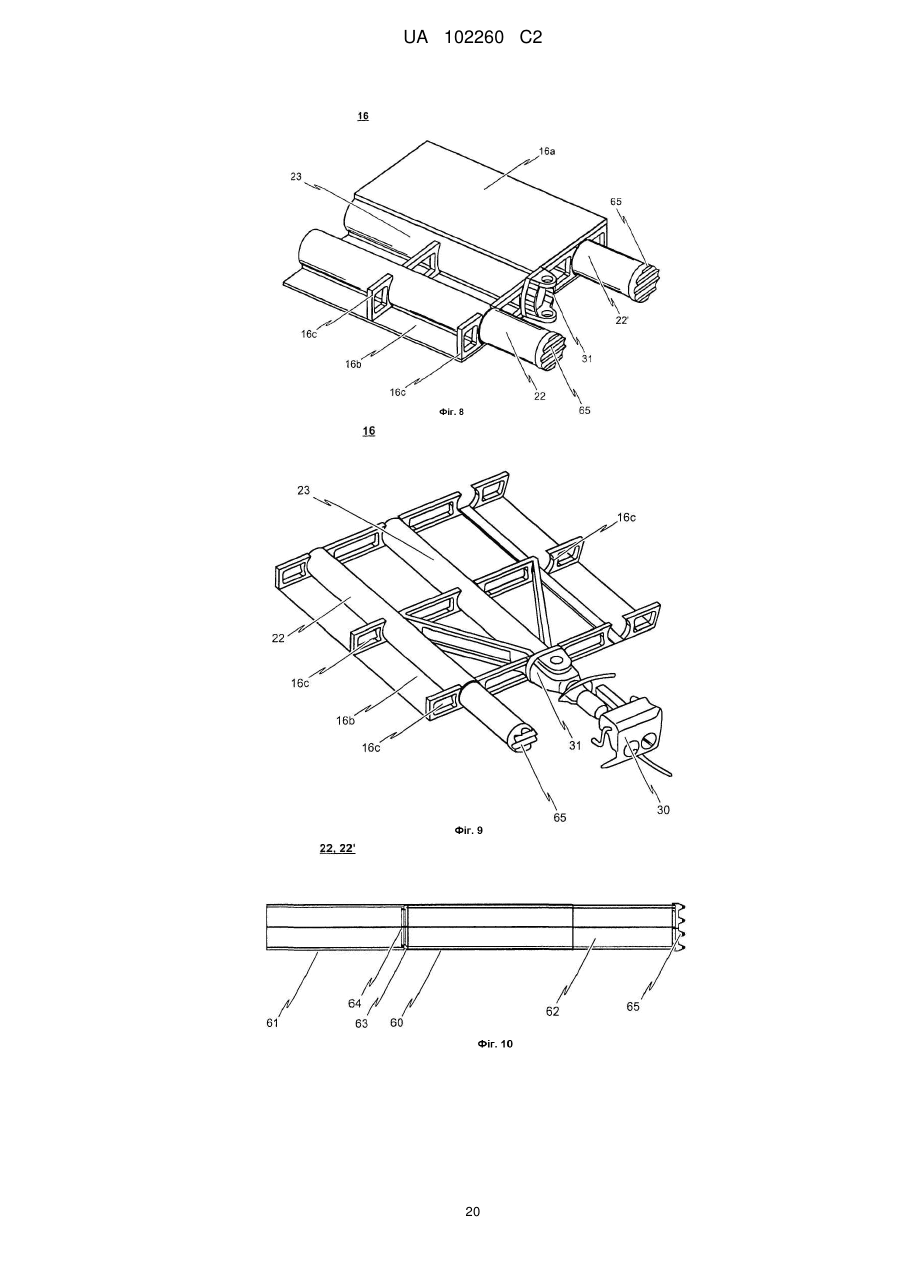

16. Модуль лобової частини транспортного засобу за будь-яким з попередніх пп., який відрізняється тим, що також передбачає конструкцію шасі (16), виконану з волоконного композитного / волоконного композитного багатошарового матеріалу, яка з'єднується з принаймні однією частиною перших конструктивних елементів (10, 10', 11, 12, 12', 14, 15, 16) таким чином, щоб утворювати основу кабіни машиніста транспортного засобу (101).

17. Модуль лобової частини транспортного засобу за п. 16, який відрізняється тим, що конструкція шасі (16) включає верхній поверхневий елемент (16а), виконаний зі зміцненого волокном пластика, та нижній поверхневий елемент (16b), виконаний зі зміцненого волокном пластика, відокремлені проміжком, а також розпірки (16с) виконані зі зміцненого волокном пластика, які жорстко з'єднують верхній та нижній поверхневі елементи (16а, 16b).

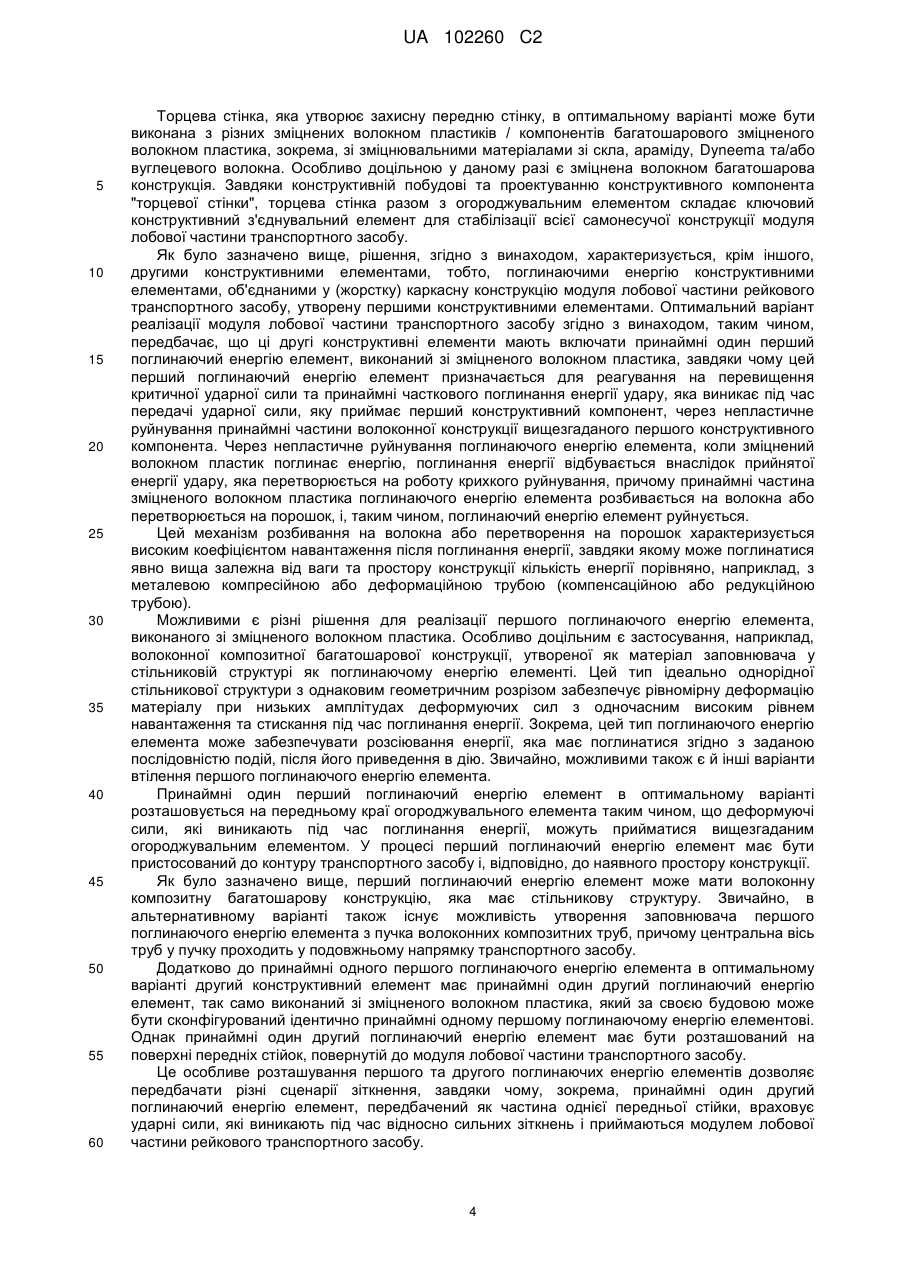

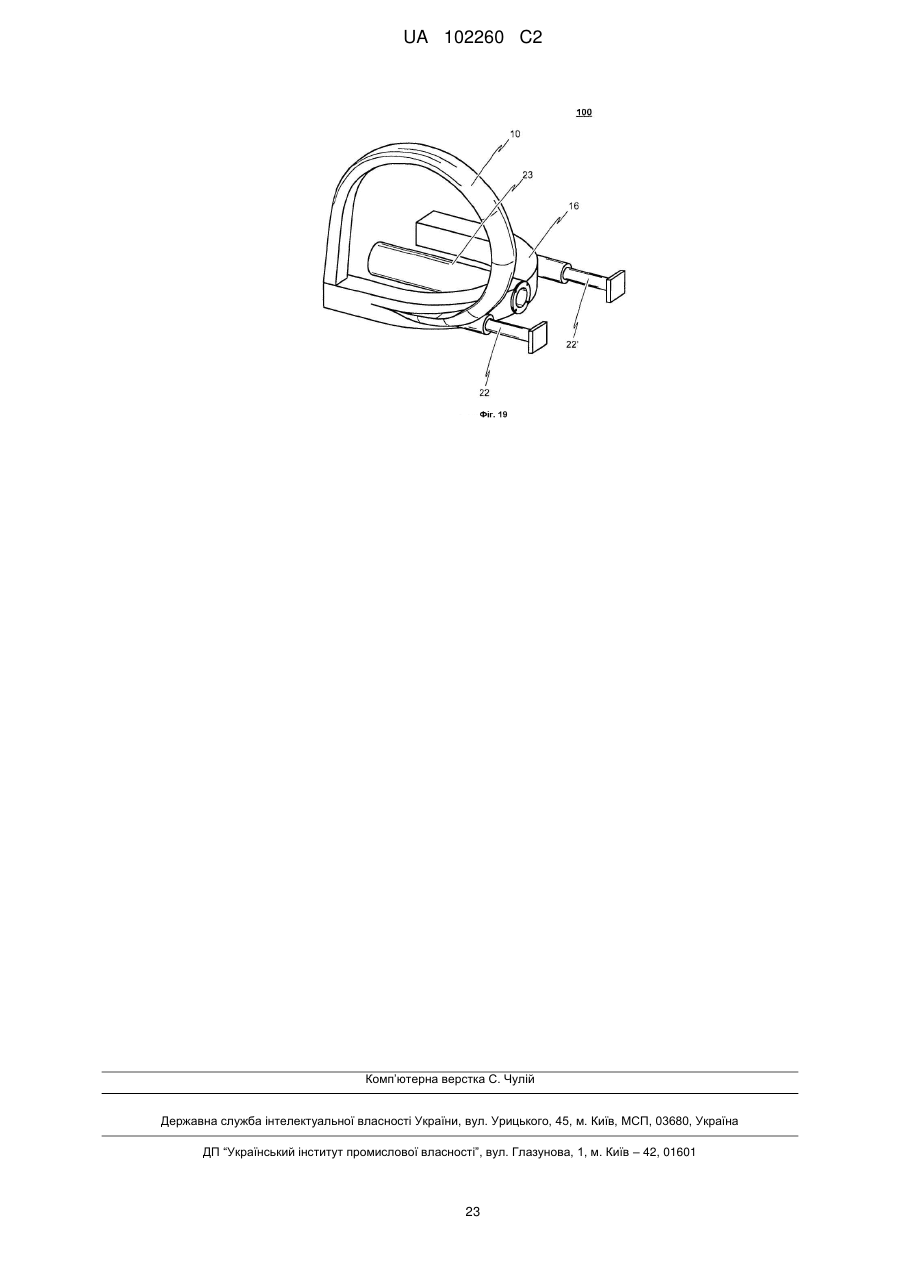

18. Модуль лобової частини транспортного засобу за п. 16 або 17, який відрізняється тим, що другі конструктивні елементи (20, 20', 21, 21', 22, 22', 23, 24, 24') включають принаймні один третій поглинаючий енергію елемент (22, 22'), який розташовується у конструкції шасі (16), призначається для реагування на перевищення заданої критичної ударної сили та поглинання принаймні частини енергії удару, яка виникає під час передачі ударної сили і поглинається третім поглинаючим енергію елементом (22, 22'), через непластичне руйнування принаймні частини волоконної структури вищезгаданого третього поглинаючого енергію елемента (22, 22').

19. Модуль лобової частини транспортного засобу за будь-яким з пп. з 16 по 18, який відрізняється тим, що також передбачає центральне буферне з'єднання (30), яке шарнірно сполучено з конструкцією шасі (16) через опору підшипників (31), і другі конструктивні елементи (20, 20', 21, 21', 22, 22', 23, 24, 24') включають принаймні один четвертий поглинаючий енергію елемент (23), який розташовується у напрямку зіткнення у конструкції шасі (16) позаду від опори підшипників (31) і призначається для реагування на перевищення критичної ударної сили та поглинання принаймні частини енергії удару, яка виникає під час передачі ударних сил і приймається вищезгаданим четвертим поглинаючим енергію елементом (23), через непластичне руйнування принаймні частини волоконної структури вищезгаданого четвертого поглинаючого енергію елемента (23).

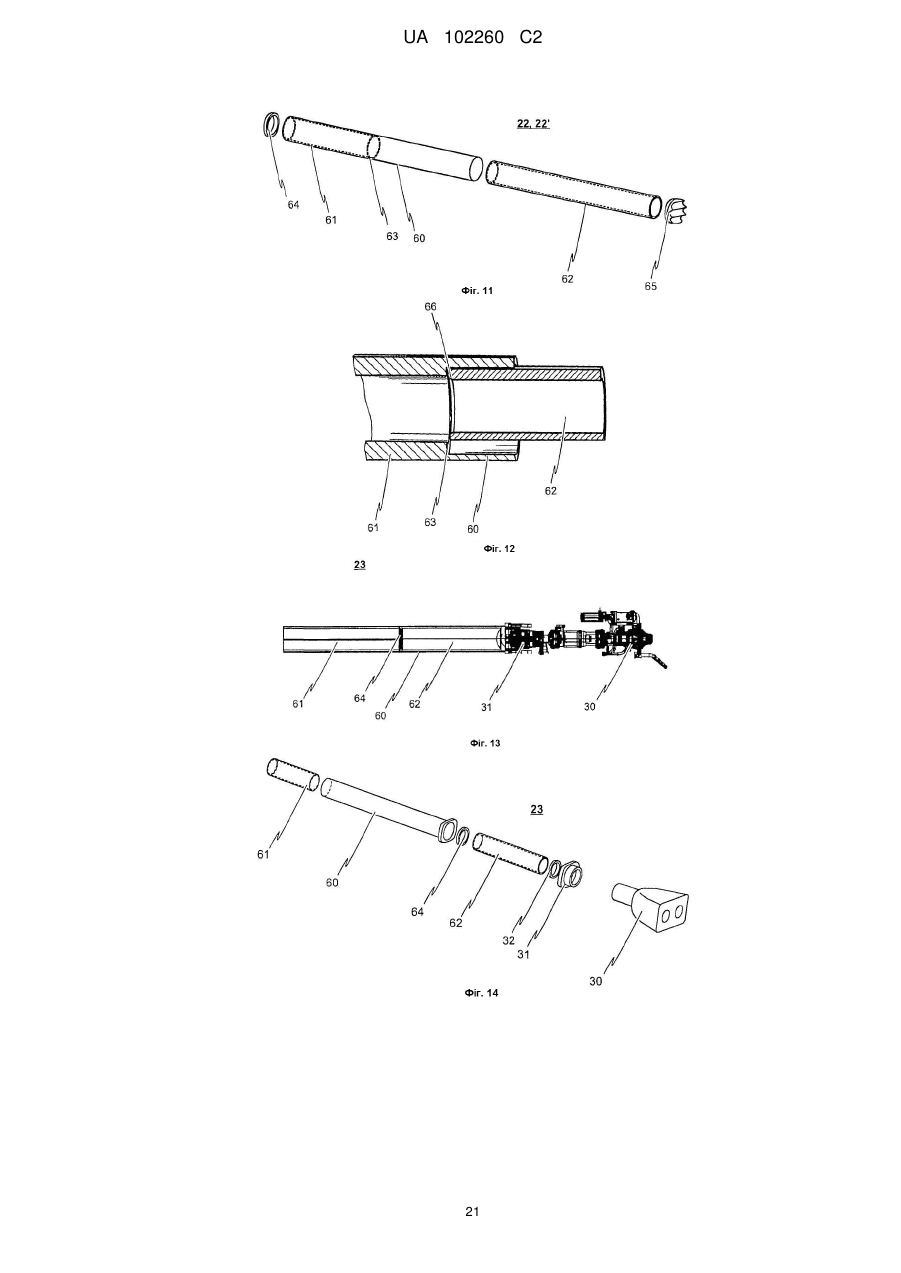

20. Модуль лобової частини транспортного засобу за п. 18 або 19, який відрізняється тим, що третій та/або четвертий поглинаючий енергію елемент (22, 22'; 23) відповідно включає(ють) напрямну трубу (60), виконану зі зміцненого волокном пластика, та напірну трубу (62), сконфігуровану як плунжер або пуансон, причому напірна труба (62) взаємодіє з напрямною трубою (60) таким чином, що при перевищенні критичної ударної сили, яка приймається поглинаючим енергію елементом (22, 22'; 23), напірна труба (62) та напрямна труба (60) рухаються одна до одної, водночас поглинаючи принаймні частину енергії удару, яка приймається вищезгаданим поглинаючим енергію елементом (22, 22'; 23), і напрямна труба (60) включає принаймні одну поглинаючу енергію секцію (61), виконану зі зміцненого волокном пластика, яка принаймні частково розбивається на волокна у непластичний спосіб після переміщення напірної труби (62) відносно напрямної труби (60).

21. Модуль лобової частини транспортного засобу за п. 20, який відрізняється тим, що напірна труба (62) є сконструйованою як порожнє тіло, відкрите на його передньому краї, спрямованому до напрямної труби (60), таким чином, що уламки поглинаючої енергію секції зі зміцненого волокном пластика (61), які утворюються після переміщення напірної труби (62) відносно напрямної труби (60), принаймні часткового можуть міститися всередині напірної труби (62).

22. Модуль лобової частини транспортного засобу за п. 20 або 21, який відрізняється тим, що довжина поглинаючої енергію секції (61), яка розбивається на волокна у непластичний спосіб після переміщення напірної труби (62) відносно напрямної труби (60), залежить від відстані, яка зумовлюється відносним переміщенням між напірною трубою (62) та напрямною трубою (60).

23. Модуль лобової частини транспортного засобу за будь-яким з п. з 20 по 22, який відрізняється тим, що відрізок напірної труби (62), сконфігурований як плунжер або пуансон, спрямований до напрямної труби (60), телескопічно приймається напрямною трубою (60) таким чином, що відрізок напірної труби (62) спрямований до переднього краю напрямної труби (60), наштовхується на упор (63) поглинаючої енергію секції (61).

24. Модуль лобової частини транспортного засобу за п. 23, який відрізняється тим, що принаймні передній край напірної труби (62) має більшу жорсткість, ніж у вищезгаданої поглинаючої енергію секції (61).

25. Модуль лобової частини транспортного засобу за пп. 23 або 24, який відрізняється тим, що передбачається конічне кільце (64) на передньому краї напірної труби (62), який ударяється об упор (63) поглинаючої енергію секції (61).

26. Модуль лобової частини транспортного засобу за будь-яким з пп. з 23 по 25, який відрізняється тим, що напрямна труба (60) має внутрішній діаметр, який є більшим за зовнішній діаметр напірної труби (62), таким чином, що відрізок напірної труби (62), спрямований до напрямної труби (60), може телескопічно входити у вищезгадану напрямну трубу (60).

27. Модуль лобової частини транспортного засобу за п. 26, який відрізняється тим, що напрямна труба (60) та поглинаюча енергію секція (61) є суцільно сформованими зі зміцненого волокном пластика.

28. Модуль лобової частини транспортного засобу за п. 26, який відрізняється тим, що поглинаюча енергію секція (61), виконана зі зміцненого волокном пластика, розташовується всередині напірної труби (60) таким чином, що передній край напірної труби (62) ударяється об передній край поглинаючої енергію секції (61), відвернений від вищезгаданої напірної труби (62).

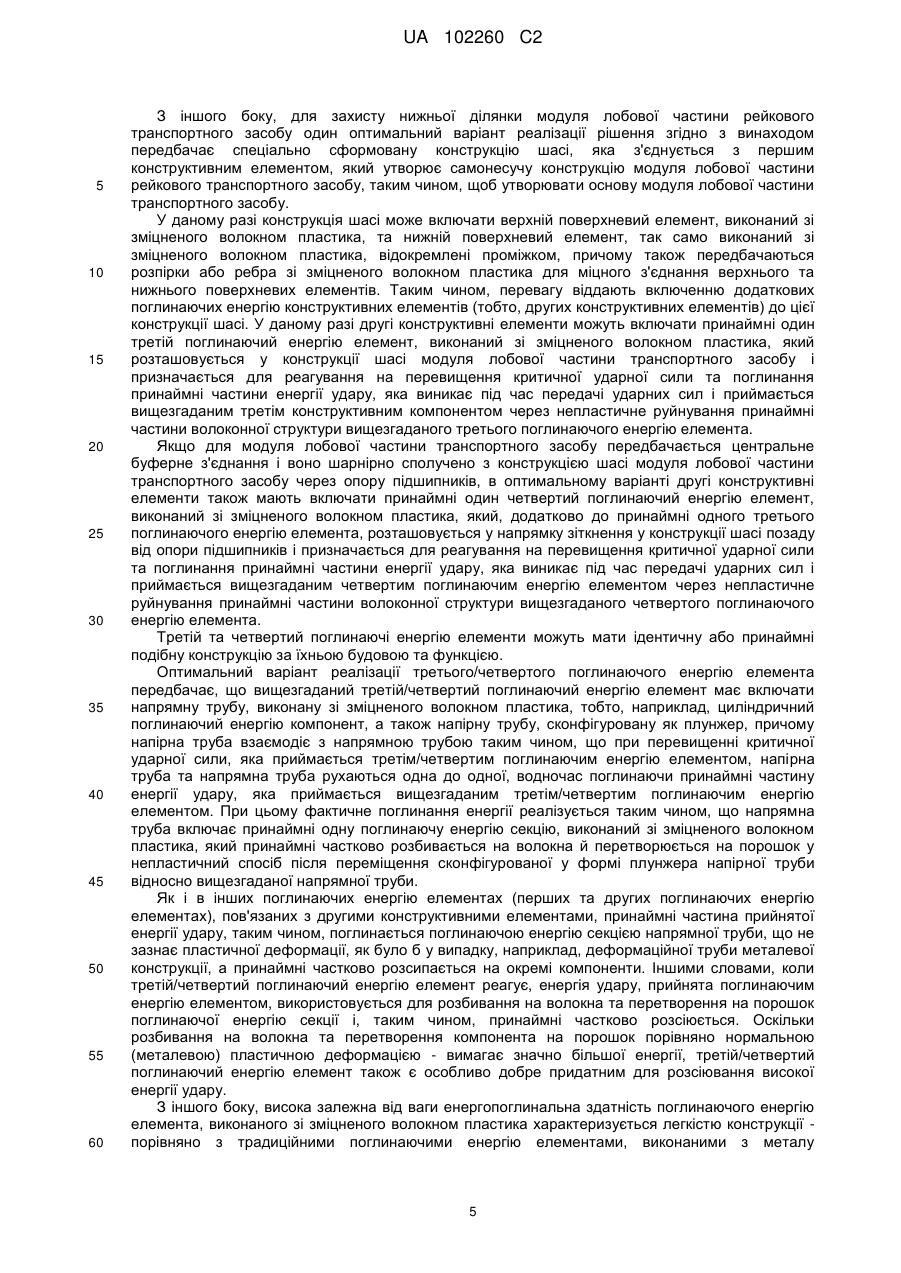

29. Модуль лобової частини транспортного засобу за будь-яким з п. з 18 по 28, який відрізняється тим, що передбачається принаймні одна напрямна поверхня для спрямування переміщення напірної труби (62) відносно напрямної труби (60).

30. Модуль лобової частини транспортного засобу за будь-яким з п. з 18 по 29, який відрізняється тим, що напрямна труба (60) є повністю виконаною зі зміцненого волокном пластика.

31. Модуль лобової частини транспортного засобу за будь-яким з п. з 18 по 30, який відрізняється тим, що напрямна труба (62) в оптимальному варіанті є повністю виконаною зі зміцненого волокном пластика.

32. Модуль лобової частини транспортного засобу за будь-яким з п. з 18 по 31, який відрізняється тим, що характер реагування поглинаючого енергію елемента (22, 22'; 33) та/або кількість загальної енергії удару, яка має поглинатися вищезгаданим поглинаючим енергію елементом (22, 22'; 33), можуть бути заздалегідь визначені через належний вибір товщини стінки та/або жорсткості поглинаючої енергію секції, а також конструкційну будову упору (63).

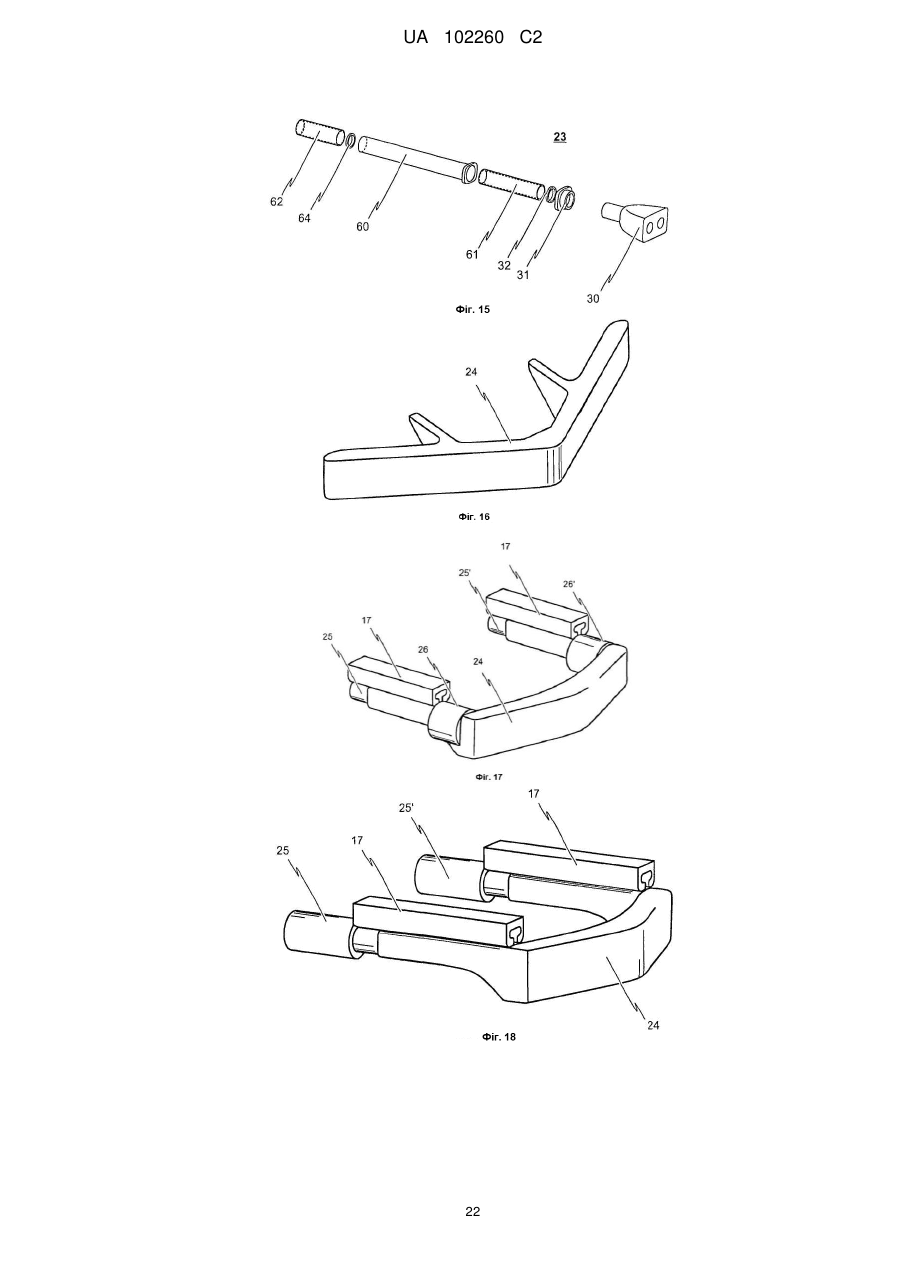

33. Модуль лобової частини транспортного засобу за будь-яким з п. з 16 по 32, який відрізняється тим, що передбачається протипідкатний брус або контррейка (24), виконаний/виконана з волоконного композитного / волоконного композитного багатошарового матеріалу, приєднаний/приєднана до нижньої сторони конструкції шасі (16) і призначений/призначена для реагування на перевищення критичної ударної сили, яку приймає протипідкатний брус або контррейка (24), через контрольовану деформацію принаймні однієї частини енергії удару, яка виникає після передачі ударної сили.

34. Модуль лобової частини транспортного засобу за будь-яким з п. з 16 по 32, який відрізняється тим, що передбачається протипідкатний брус або контррейка (24), виконаний/виконана з волоконного композитного/волоконного композитного багатошарового матеріалу, приєднаний/приєднана до нижньої сторони конструкції шасі (16) через принаймні одну напрямну рейку (17) таким чином, що протипідкатний брус або контррейка (24) може зміщуватись у подовжньому напрямку транспортного засобу відносно конструкції шасі (16) при перевищенні критичної ударної сили, яку приймають вищезгадані протипідкатний брус або контррейка (24), причому також передбачається поглинаючий енергію елемент (25, 25', 26), виконаний зі зміцненого волокном пластика і сконструйований таким чином, що при зміщенні протипідкатного бруса або контррейки (24) відносно конструкції шасі (16) зміцнений волокном пластик поглинаючого енергію елемента (25, 25', 26) непластично руйнується з одночасним поглинанням принаймні частини енергії удару, яка приймається вищезгаданим протипідкатним брусом або контррейкою (24) під час передачі ударної сили.

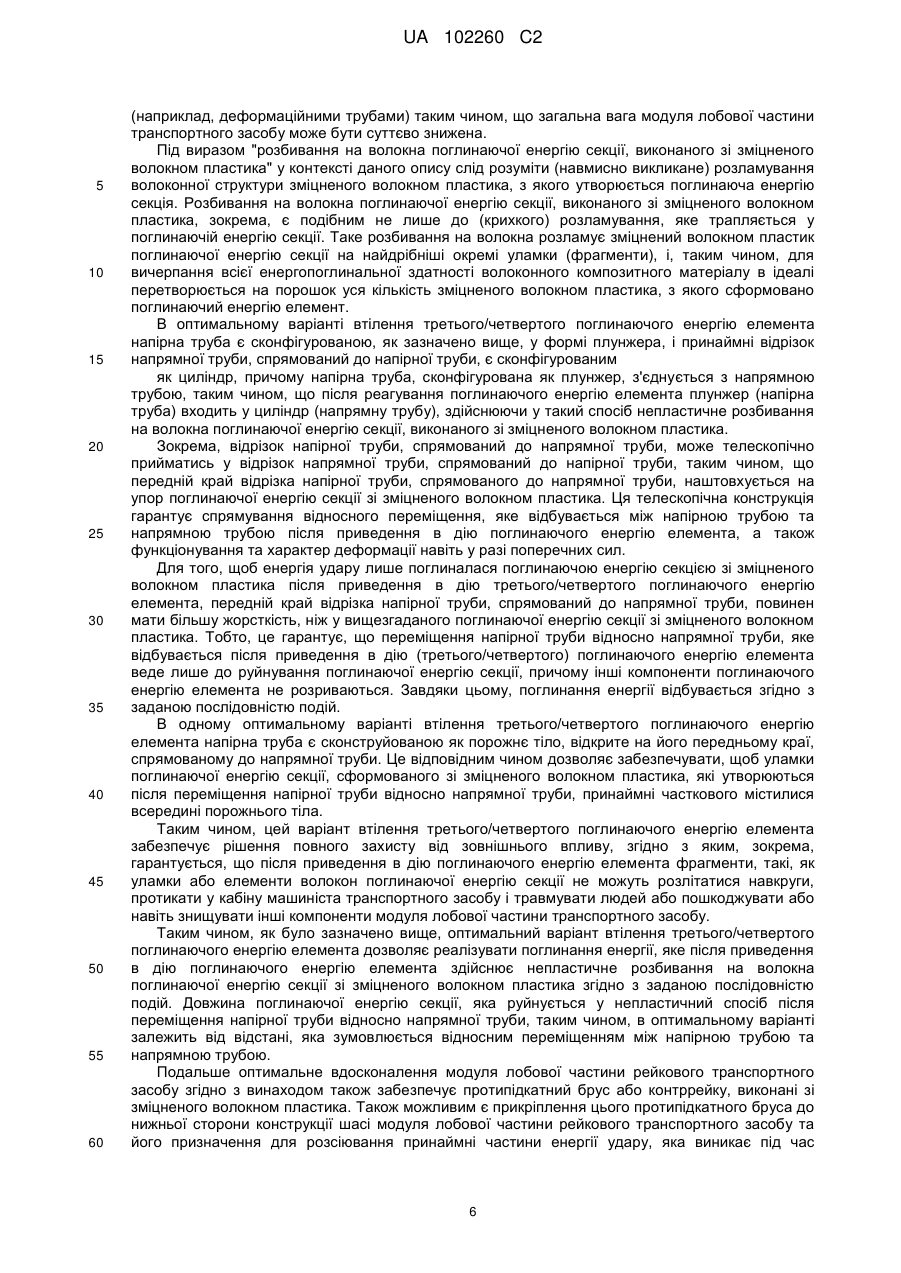

35. Модуль лобової частини транспортного засобу за будь-яким з попередніх пп., який відрізняється тим, що перші конструктивні елементи (10, 10', 11, 12, 12', 14, 15, 16) в оптимальному варіанті з'єднуються один з одним за допомогою матеріалу, зокрема, адгезиву.

36. Модуль лобової частини транспортного засобу за будь-яким з попередніх пп., який відрізняється тим, що передбачається вітрове скло, яке принаймні частково з'єднується з самонесучою структурою модуля лобової частини (100) транспортного засобу, причому вітрове скло включає принаймні один внутрішній та принаймні один зовнішній прозорий поверхневий елемент, які розташовуються на відстані один від одного і утворюють зазор, і у зазорі передбачається прозорий поглинаючий енергію елемент, зокрема, прозора поглинаюча енергію піна, і/або передбачається менша кількість прозорого поглинаючого енергію елемента, зокрема, прозорої поглинаючої енергію піни, у крайній ділянці принаймні одного зовнішнього та принаймні одного внутрішнього поверхневого елемента у зазорі.

37. Модуль лобової частини транспортного засобу за п. 36, який відрізняється тим, що принаймні один зовнішній прозорий поверхневий елемент та/або принаймні один внутрішній прозорий поверхневий елемент включає певну кількість прозорих поверхневих елементів, відокремлених один від одного проміжком, таким чином, щоб між ними утворювалася певна кількість зазорів, причому у зазорах принаймні на одній крайній ділянці відповідно передбачається один з'єднувальний елемент, зокрема, прозора поглинаюча енергію піна.

38. Застосування модуля лобової частини транспортного засобу за будь-яким з пп. з 1 по 37 у рейковому транспортному засобі, зокрема, залізничному транспортному засобі.

39. Рейковий транспортний засіб, зокрема, залізничний транспортний засіб, який включає модуль лобової частини транспортного засобу за будь-яким з пп. з 1 по 37 на його передньому краї.

Текст