Пристрій і процес для розділяння твердих і рідких тіл

Номер патенту: 102057

Опубліковано: 10.06.2013

Автори: Комсток Дін Б., Вілсак Ричард А., Стефанскі Рональд Д., Робертс Скотт А.

Формула / Реферат

1. Процес відокремлення принаймні частини одного або більше по суті твердих компонентів від потоку твердих і рідких компонентів, що містить один або більше по суті твердих компонентів і один або більше по суті рідких компонентів, який включає наступні стадії:

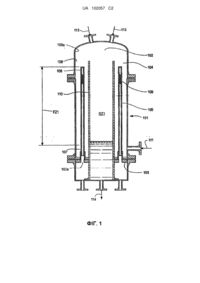

a) приведення в контакт незмішуваного флюїду з принаймні частиною зазначеного потоку твердих і рідких компонентів і/або з принаймні частиною зазначеного одного або більше по суті твердих компонентів у зоні фільтрації, яка визначається частиною фільтрувальної колони з принаймні одним фільтром, який розташовується в ній; і

b) перепускання принаймні частини зазначених одного або більше по суті рідких компонентів і принаймні частини зазначеного незмішуваного флюїду через принаймні один фільтр і утворення фільтрату, який містить зазначені по суті рідкі компоненти і зазначений незмішуваний флюїд, таким чином залишаючи збагачений на продукт потік, що містить зазначені один або більше по суті твердих компонентів; і

c) перепускання збагаченого на продукт потоку до по суті замкненої зони повторного суспендування, яка визначається частиною жолоба разом з зоною фільтрації.

2. Процес за п. 1, де зазначені стадії приведення в контакт і перепускання проводять у зоні фільтрації, що містить зазначений принаймні один фільтр, ділянку високої концентрації зазначених одного або більше по суті твердих компонентів і ділянку низької концентрації зазначених одного або більше по суті твердих компонентів.

3. Процес за п. 2, де зазначена ділянка високої концентрації зазначених одного або більше по суті твердих компонентів розташована навколо або зовні зазначеного принаймні одного фільтра і де зазначена ділянка низької концентрації зазначених одного або більше по суті твердих компонентів розташована всередині або з внутрішньої сторони зазначеного принаймні одного фільтра.

4. Процес за п. 2, де зазначену стадію приведення в контакт проводять по суті на зазначеній ділянці високої концентрації зазначених одного або більше по суті твердих компонентів.

5. Процес за п. 1, де зазначену стадію приведення в контакт проводять у по суті протитоку.

6. Процес за п. 1, де зазначені стадії приведення в контакт і перепускання проводять в зоні фільтрації, що містить зазначений принаймні один фільтр, зону високого тиску і зону низького тиску.

7. Процес за п. 6, де зазначена зона високого тиску розташована навколо або зовні зазначеного принаймні одного фільтра, і де зазначена зона низького тиску розташована всередині або з внутрішньої сторони зазначеного принаймні одного фільтра.

8. Процес за п. 7, де зазначену зону високого тиску підтримують при температурі нижче температури плавлення зазначених одного або більше по суті твердих компонентів у зазначеному потоці твердих і рідких компонентів.

9. Процес за п. 6, де зазначену стадію приведення в контакт проводять в зазначеній зоні високого тиску.

10. Процес за п. 1, де зазначений потік твердих і рідких компонентів містить принаймні один вуглеводень, вибраний із групи, що складається з етилбензолу, параксилолу, метаксилолу, ортоксилолу, бензолу, толуолу, парафінів і нафтенів або їх комбінацій.

11. Процес за п. 1, де принаймні частиною зазначеного потоку твердих і рідких компонентів є прямий або непрямий продукт або побічний продукт процесу диспропорціонування толуолу.

12. Процес за п. 1, де принаймні частиною зазначеного потоку твердих і рідких компонентів є прямий або непрямий продукт або побічний продукт процесу кристалізації.

13. Процес за п. 12, де зазначений процес кристалізації включає принаймні одну суспензійну секцію.

14. Процес за п. 1, де принаймні частиною зазначеного потоку твердих і рідких компонентів є прямий або непрямий продукт або побічний продукт процесу адсорбції на молекулярних ситах.

15. Процес за п. 1, де зазначений фільтрат містить принаймні один вуглеводень, вибраний із групи, що складається з етилбензолу, параксилолу, метаксилолу, ортоксилолу, бензолу, толуолу, парафінів і нафтенів або їх комбінацій.

16. Процес за п. 1, де зазначений незмішуваний флюїд вибирають із групи, що складається з азоту, двоокису вуглецю, водню, стисненого повітря, ксенону, аргону, неону, гелію, метану, етану, природного газу і пари.

17. Процес за п. 2, де зазначена ділянка високої концентрації зазначених одного або більше по суті твердих компонентів містить густу фазу, що містить по суті згущений шар із зазначених одного або більше по суті твердих компонентів.

18. Процес за п. 1, де принаймні частину зазначеного збагаченого на продукт потоку, що містить зазначені один або більше по суті тверді компоненти, спрямовують у зону повторного суспендування.

19. Процес за п. 18, де принаймні частину зазначеного збагаченого на продукт потоку повторно суспендують очисним матеріалом у зазначеній зоні повторного суспендування.

20. Процес за п. 1, де принаймні частину зазначених одного або більше по суті рідких компонентів необов'язково повертають на рециклізацію у зазначений потік твердих і рідких компонентів.

21. Процес за п. 1, де зазначений потік твердих і рідких компонентів містить приблизно від 0,5 %(мас.) до 65 %(мас.) зазначених по суті твердих компонентів.

22. Процес за п. 1, де зазначений потік твердих і рідких компонентів містить приблизно від 5 %(мас.) до 60 %(мас.) зазначених по суті твердих компонентів.

23. Процес за п. 1, де зазначений потік твердих і рідких компонентів містить приблизно від 10 %(мас.) до 55 %(мас.) зазначених по суті твердих компонентів.

24. Процес з використанням згущеного шару для відокремлення принаймні частини принаймні одного по суті твердого компонента від потоку твердих і рідких компонентів, що містить зазначені принаймні один по суті твердий компонент і принаймні один по суті рідкий компонент, який включає наступні стадії:

a) постачання незмішуваного флюїду для сприяння утворенню по суті шламу, що містить згущений шар, що визначає порожній простір шару; і

b) перепускання принаймні частини зазначеного принаймні одного по суті рідкого компонента через зазначений порожній простір зазначеного по суті шламу, що містить згущений шар, у зоні фільтрації, яка визначається частиною фільтрувальної колони, таким чином залишаючи збагачений на продукт потік, що містить зазначений принаймні один по суті твердий компонент; і

c) перепускання збагаченого на продукт потоку до по суті замкненої зони повторного суспендування, яка визначається частиною жолоба разом з зоною фільтрації.

25. Процес за п. 24, де принаймні частину зазначеного принаймні одного по суті рідкого компонента пропускають через принаймні один фільтр.

26. Процес за п. 25, де ділянка навколо або зовні зазначеного принаймні одного фільтра містить зону високого тиску.

27. Процес за п. 25, де ділянка всередині або з внутрішньої сторони зазначеного принаймні одного фільтра містить зону низького тиску.

28. Процес за п. 26, де зазначений потік твердих і рідких компонентів і зазначений незмішуваний флюїд спрямовують у зазначену зону високого тиску.

29. Процес за п. 24, де зазначений незмішуваний флюїд постачають у протитиску до зазначеного по суті шламу, що містить згущений шар.

30. Процес за п. 26, де зазначену зону високого тиску підтримують при температурі нижче температури плавлення зазначеного принаймні одного по суті твердого компонента в зазначеному потоці твердих і рідких компонентів.

31. Процес за п. 24, де принаймні частиною зазначеного потоку твердих і рідких компонентів є прямий або непрямий продукт, або побічний продукт процесу диспропорціонування толуолу.

32. Процес за п. 24, де принаймні частиною зазначеного потоку твердих і рідких компонентів є прямий або непрямий продукт, або побічний продукт процесу кристалізації.

33. Процес за п. 32, де зазначений процес кристалізації включає принаймні одну суспензійну секцію.

34. Процес за п. 24, де принаймні частиною зазначеного потоку твердих і рідких компонентів є прямий або непрямий продукт, або побічний продукт процесу адсорбції на молекулярних ситах.

35. Процес за п. 25, де зазначена принаймні частина зазначеного по суті шламу, що містить згущений шар, контактує із зазначеним принаймні одним фільтром.

36. Процес за п. 24, де принаймні частину зазначеного незмішуваного флюїду пропускають через принаймні частину по суті шламу, що містить згущений шар.

37. Процес за п. 25, де принаймні частину зазначеного незмішуваного флюїду пропускають через зазначений принаймні один фільтр.

38. Процес за п. 24, де принаймні частина зазначеного принаймні одного по суті твердого компонента зазначеного потоку твердих і рідких компонентів утворює частину зазначеного по суті шламу, що містить згущений шар.

39. Процес за п. 24, де принаймні частину зазначеного по суті шламу, що містить згущений шар, видаляють як зазначений збагачений на продукт потік, що містить зазначений принаймні один по суті твердий компонент.

40. Процес за п. 39, де принаймні частину зазначеного по суті твердого компонента зазначеного по суті шламу, що містить згущений шар, переміщують в по суті постійному напрямку переміщення як зазначений збагачений на продукт потік, що містить зазначений принаймні один по суті твердий компонент.

41. Процес за п. 24, де зазначений незмішуваний флюїд прикладає тиск у напрямку по суті, протилежному напрямку переміщення зазначеного по суті шламу, що містить згущений шар.

42. Початковий процес формування по суті шламу, що містить згущений шар, який включає наступні стадії:

a) приведення в контакт потоку твердих і рідких компонентів, що містить принаймні один по суті твердий компонент і принаймні один по суті рідкий компонент, з незмішуваним флюїдом,

b) спрямовування принаймні частини зазначеного принаймні одного по суті рідкого компонента через принаймні один фільтр для формування зазначеного по суті шламу, що містить згущений шар, де зазначений шар, крім того, визначає порожній простір шару; і

c) перепускання принаймні частини зазначеного принаймні одного по суті рідкого компонента через зазначений порожній простір по суті шламу, що містить згущений шар, у зоні фільтрації, яка визначається частиною фільтрувальної колони, що містить принаймні один фільтр, таким чином залишаючи збагачений на продукт потік, що містить зазначений принаймні один по суті твердий компонент; і

d) перепускання збагаченого на продукт потоку до по суті замкненої зони повторного суспендування, яка визначається частиною жолоба разом з зоною фільтрації.

43. Процес за п. 42, де принаймні частину зазначеного незмішуваного флюїду пропускають через принаймні частину зазначеного по суті шламу, що містить згущений шар.

44. Процес за п. 42, де принаймні частину зазначеного незмішуваного флюїду пропускають через зазначений принаймні один фільтр.

45. Процес за п. 42, де принаймні частина зазначеного принаймні одного по суті твердого компонента зазначеного потоку твердих і рідких компонентів утворює частину зазначеного по суті шламу, що містить згущений шар.

46. Процес за п. 42, де зазначений незмішуваний флюїд прикладає тиск у напрямку по суті, протилежному напрямку переміщення зазначеного згущеного по суті шламу, що містить згущений шар.

47. Процес відокремлення принаймні частини по суті твердого параксилолу від потоку твердих і рідких компонентів, що містить зазначений по суті твердий параксилол і по суті потік рідких ароматичних сполук, який включає наступні стадії:

a) приведення в контакт незмішуваного флюїду з зазначеними потоком твердих і рідких компонентів і/або з принаймні частиною зазначеного по суті твердого параксилолу; і

b) перепускання принаймні частини зазначеного потоку по суті рідких ароматичних сполук і принаймні частини зазначеного незмішуваного флюїду через принаймні один фільтр і утворення фільтрату, що містить зазначений по суті потік рідких ароматичних сполук і зазначений незмішуваний флюїд, таким чином залишаючи збагачений на продукт потік, що містить зазначений по суті твердий параксилол;

c) перепускання збагаченого на продукт потоку до по суті замкненої зони повторного суспендування, яка визначається частиною жолоба разом з зоною фільтрації;

d) повторне суспендування зазначеного збагаченого на продукт потоку очисним матеріалом.

48. Процес за п. 47, де зазначені стадії приведення в контакт і перепускання проводять по суті в зоні фільтрації, що містить зазначені принаймні один фільтр, ділянку високої концентрації зазначеного по суті твердого параксилолу і ділянку низької концентрації по суті твердого параксилолу.

49. Процес за п. 48, де зазначена ділянка високої концентрації зазначеного по суті твердого параксилолу розташована навколо або зовні зазначеного принаймні одного фільтра, і де зазначена ділянка низької концентрації зазначеного по суті твердого параксилолу розташована усередині або з внутрішньої сторони зазначеного принаймні одного фільтра.

50. Процес за п. 48, де зазначену стадію приведення в контакт проводять по суті на зазначеній ділянці високої концентрації зазначеного по суті твердого параксилолу.

51. Процес за п. 47, де зазначену стадію приведення в контакт а) проводять по суті у протитоку.

52. Процес за п. 47, де зазначені стадії приведення в контакт і перепускання проводять по суті в зоні фільтрації, що містить зазначені принаймні один фільтр, зону високого тиску і зону низького тиску.

53. Процес за п. 52, де зазначена зона високого тиску розташована навколо або зовні зазначеного принаймні одного фільтра, і де зазначена зона низького тиску розташована всередині або з внутрішньої сторони зазначеного принаймні одного фільтра.

54. Процес за п. 52, де зазначену стадію приведення в контакт проводять в зазначеній зоні високого тиску.

55. Процес за п. 47, де зазначений потік твердих і рідких компонентів містить принаймні один вуглеводень вибраний з групи, що складається із етилбензолу, параксилолу, метаксилолу, ортоксилолу, бензолу, толуолу, парафінів і нафтенів та їх комбінацій.

56. Процес за п. 42, де зазначений потік твердих і рідких компонентів містить приблизно від 0,5 %(мас.) до 65 %(мас.) зазначеного по суті твердого параксилолу.

57. Процес за п. 42, де зазначений потік твердих і рідких компонентів містить приблизно від 5 %(мас.) до 60 %(мас.) зазначеного по суті твердого параксилолу.

58. Процес за п. 42, де зазначений потік твердих і рідких компонентів містить приблизно від 10 %(мас.) до 55 %(мас.) зазначеного по суті твердого параксилолу.

59. Процес за п. 42, де зазначений незмішуваний флюїд вибирають з групи, що складається з азоту, двоокису вуглецю, водню, стисненого повітря, ксенону, аргону, неону, гелію, метану, етану, природного газу і пари.

Текст