Спосіб скидання тиску в атомній електростанції, система для скидання тиску в атомній електростанції, а також атомна електростанція, оснащена такою системою

Формула / Реферат

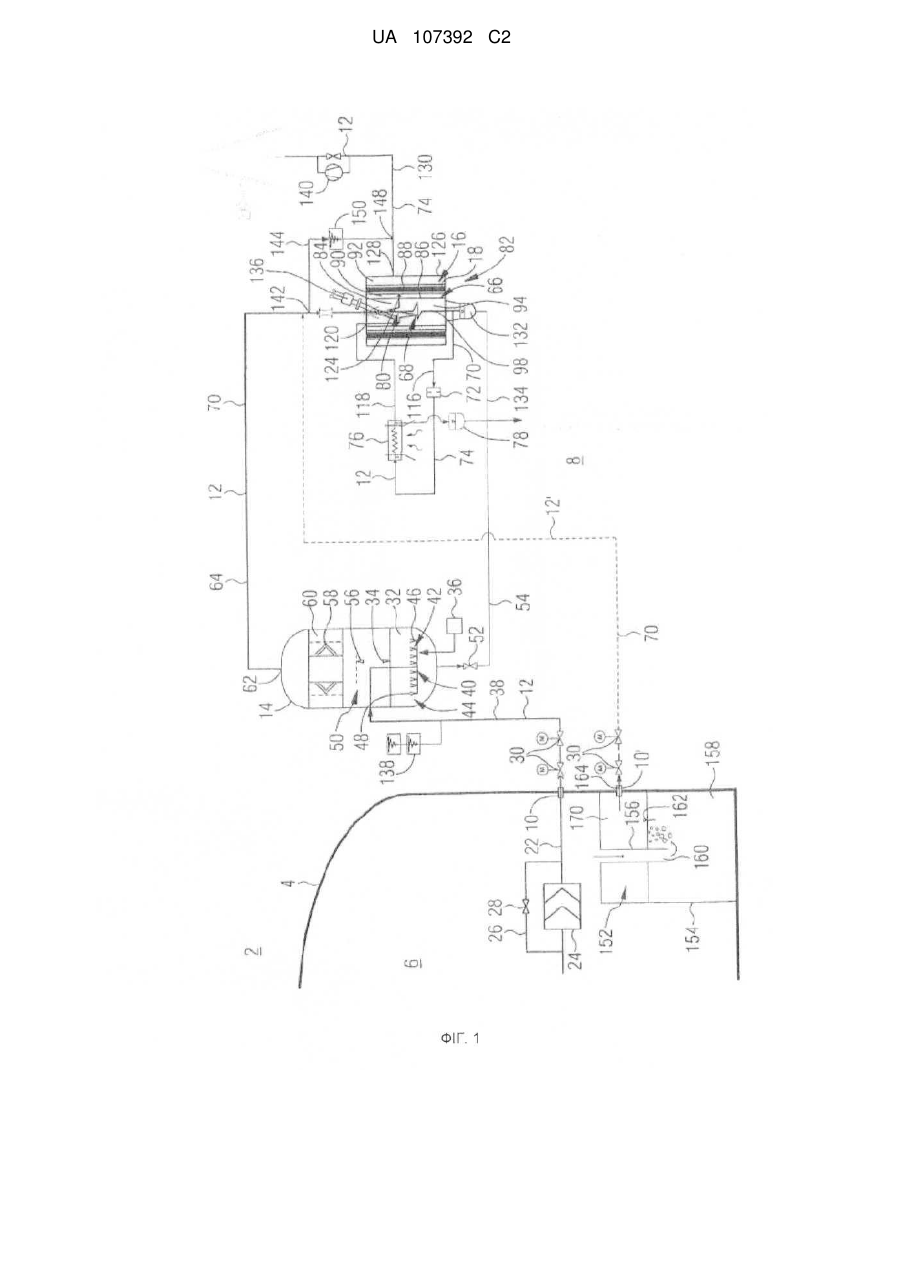

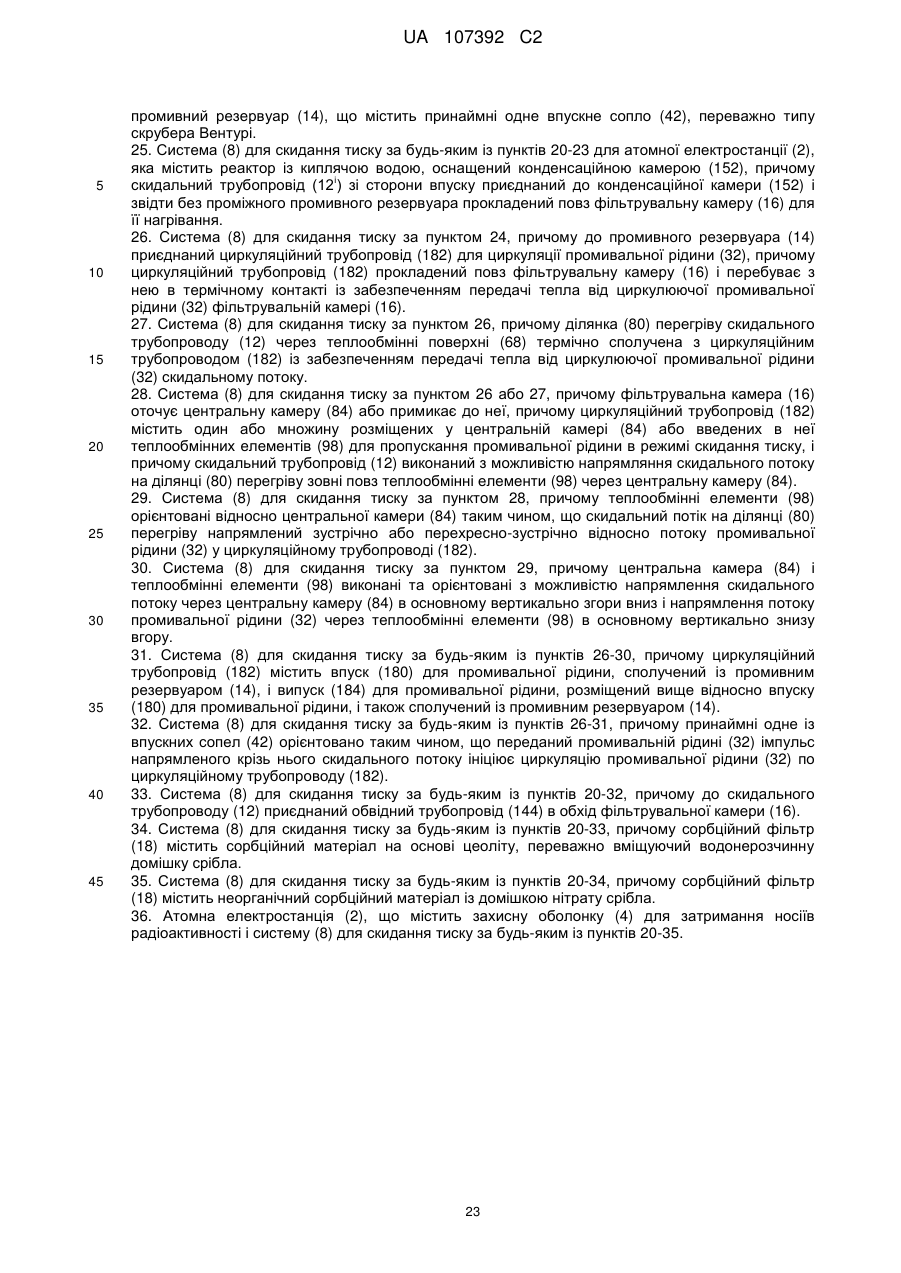

1. Спосіб скидання тиску в атомній електростанції (2), яка містить захисну оболонку (4) для затримання носіїв радіоактивності із випуском (10, 10') для скидального потоку, причому скидальний потік через оснащений фільтрувальною системою скидальний трубопровід (12, 12') виводять з-під захисної оболонки (4) в атмосферу, причому фільтрувальна система містить фільтрувальну камеру (16), що включає впуск (124) фільтрувальної камери, випуск (128) фільтрувальної камери і розміщений між ними сорбційний фільтр (18), причому скидальний потік

спочатку напрямляють на ділянку (70) високого тиску,

потім скидають тиск шляхом розширення в дросельному пристрої (72),

після чого принаймні частково напрямляють через фільтрувальну камеру (16), яка містить сорбційний фільтр (18), і

насамкінець випускають в атмосферу, який відрізняється тим, що розширений за допомогою дросельного пристрою (72) скидальний потік безпосередньо перед його впуском у фільтрувальну камеру (16) напрямляють через ділянку (80) перегріву, на якій шляхом прямої чи опосередкованої передачі тепла від ще не розширеного скидального потоку на ділянці (70) високого тиску нагрівають до температури, яка принаймні на 10 °C, переважно на 20-50 °C перевищує температуру точки роси на цій ділянці.

2. Спосіб за пунктом 1, причому скидальний потік на ділянці (70) високого тиску принаймні частково напрямляють повз фільтрувальну камеру (16) і нагрівають її при цьому шляхом теплопередачі.

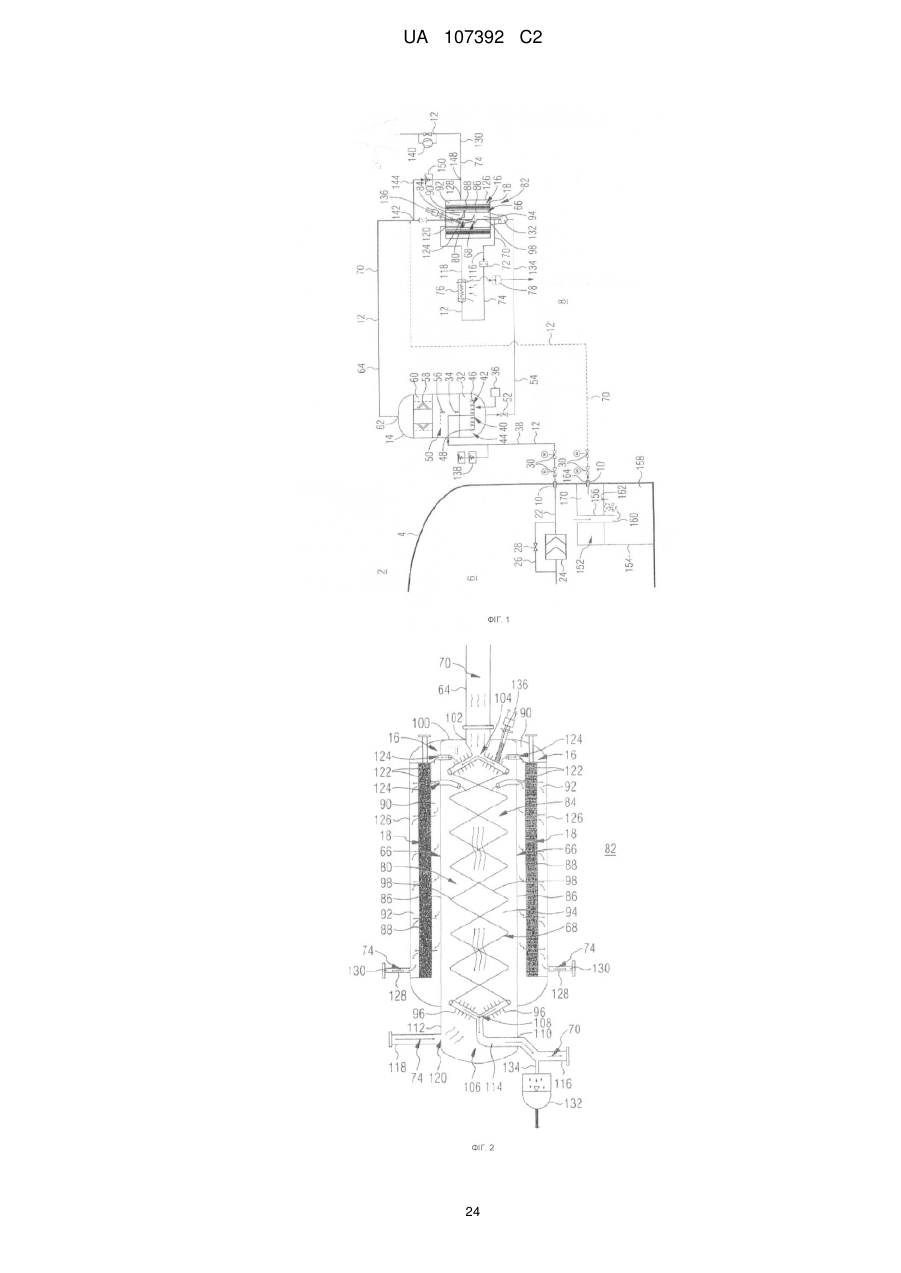

3. Спосіб за пунктом 1 або 2, причому використовують центральну камеру (84), яка оточена фільтрувальною камерою (16) або примикає до неї, причому скидальний потік на ділянці (70) високого тиску напрямляють через розміщені в центральній камері (84) або введені в неї теплообмінні елементи (98), і причому скидальний потік на ділянці (80) перегріву напрямляють зовні повз теплообмінні елементи (98) через центральну камеру (84).

4. Спосіб за пунктом 3, причому скидальний потік на ділянці (80) перегріву напрямляють зустрічно або перехресно-зустрічно відносно скидального потоку на ділянці (70) високого тиску.

5. Спосіб за будь-яким із пунктів 1-4, причому скидальний потік на ділянці (80) високого тиску напрямляють через вміщуючий промивальну рідину (32) промивний резервуар (14), що містить множину впускних сопел (42), переважно типу скрубера Вентурі.

6. Спосіб за пунктом 5, причому скидальний потік напрямляють через впускні сопла (42) зі швидкістю понад 100 м/с.

7. Спосіб за будь-яким із пунктів 1-4, причому скидальний потік відводять із конденсаційної камери (152) ядерного реактора, зокрема реактора з киплячою водою, і звідти без проміжного включення промивного резервуара напрямляють повз фільтрувальну камеру (16) для її нагрівання.

8. Спосіб за пунктом 5 або 6, причому промивальну рідину (32) із промивного резервуара (14) напрямляють через циркуляційний трубопровід (182), принаймні одна ділянка якого перебуває в термічному контакті з фільтрувальною камерою (16) і нагріває її шляхом передачі тепла від циркулюючої промивальної рідини (32).

9. Спосіб за пунктом 8, причому розширений за допомогою дроселя (72) скидальний потік на ділянці (80) перегріву вводять в термічний контакт із циркуляційним трубопроводом (182) і нагрівають шляхом передачі тепла від циркулюючої промивальної рідини (32).

10. Спосіб за пунктом 8 або 9, причому потік промивальної рідини (32) по циркуляційному трубопроводу (182) приводять у рух імпульсом, переданим у промивному резервуарі (14) від скидального потоку промивальній рідині (32).

11. Спосіб за будь-яким із пунктів 8-10, причому відведену з промивного резервуара (14) промивальну рідину (32) після протікання через циркуляційний трубопровід (182) знову напрямляють у промивний резервуар (14) в місці, геодезична висота якого є вищою, ніж геодезична висота місця відведення.

12. Спосіб за будь-яким із пунктів 8-11, причому використовують центральну камеру (84), яка оточена фільтрувальною камерою (16) або примикає до неї, причому циркулюючу промивальну рідину (32) напрямляють через розміщені або введені в центральну камеру (14) теплообмінні елементи (98), зокрема теплообмінні труби, і причому скидальний потік на ділянці (80) перегріву напрямляють зовні повз теплообмінні елементи (98) через центральну камеру (84).

13. Спосіб за пунктом 12, причому скидальний потік напрямляють в основному вертикально згори вниз через центральну камеру (84), а промивальну рідину (32) напрямляють в основному вертикально знизу вгору через теплообмінні елементи (98).

14. Спосіб за будь-яким із пунктів 8-13, причому швидкість потоку промивальної рідини (32) у циркуляційному трубопроводі (182) встановлюють вище ніж 1 м/с, переважно вище ніж 3 м/с.

15. Спосіб за будь-яким із пунктів 1-14, причому частину скидального потоку через обвідний трубопровід (144) випускають в обхід фільтрувальної камери (16) безпосередньо в атмосферу.

16. Спосіб за будь-яким із пунктів 1-15, причому на ділянці (70) високого тиску швидкість скидального потоку в режимі повного навантаження встановлюють у діапазоні від 10 м/с до 50 м/с.

17. Спосіб за будь-яким із пунктів 1-16, причому на ділянці (80) перегріву швидкість скидального потоку в режимі повного навантаження встановлюють у діапазоні від 10 м/с до 70 м/с.

18. Спосіб за будь-яким із пунктів 1-17, причому вільний поперечний переріз потоку дросельного пристрою (72) встановлюють таким чином, що тиск на ділянці (70) високого тиску в два-п'ять разів перевищує тиск на ділянці (80) перегріву.

19. Спосіб за будь-яким із пунктів 1-17, причому скидальний потік напрямляють крізь сорбційний фільтр (18), що містить водонерозчинну і стійку до високої температури домішку срібла.

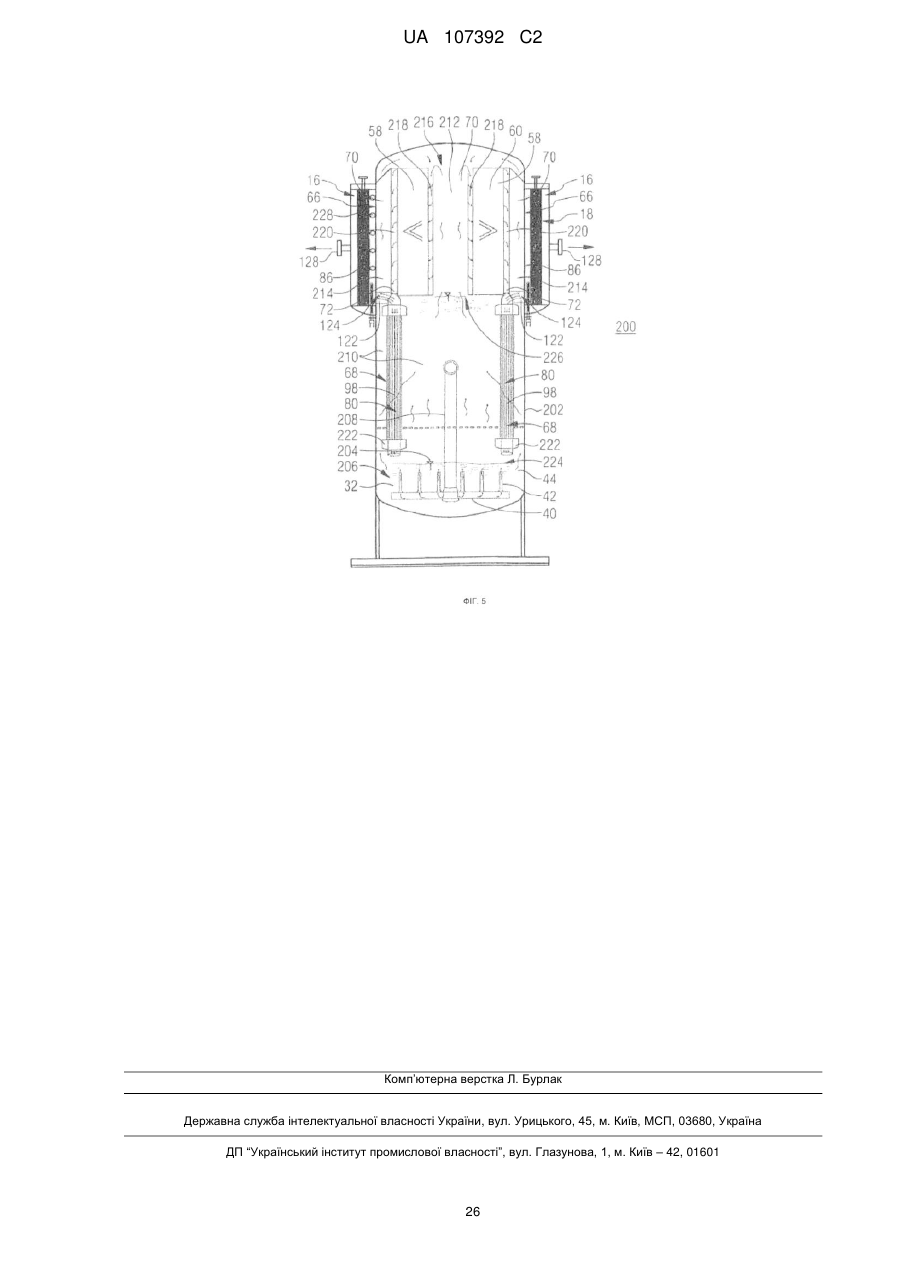

20. Система (8) для скидання тиску в атомній електростанції (2), яка містить захисну оболонку (4) для затримання носіїв радіоактивності із випуском (10, 10') для скидального потоку, причому до випуску (10, 10') приєднаний оснащений фільтрувальною системою скидальний трубопровід (12, 12'), причому фільтрувальна система містить фільтрувальну камеру (16), що включає впуск (124) фільтрувальної камери, випуск (128) фільтрувальної камери і розміщений між ними сорбційний фільтр (18), причому

скидальний трубопровід (12, 12') має ділянку (70) високого тиску,

в кінці ділянки (70) високого тиску в скидальний трубопровід (12) включений дросельний пристрій (72),

скидальний трубопровід (12, 12') після дросельного пристрою (72) відносно напрямку потоку сполучений з впуском (124) фільтрувальної камери, і

випуск (128) фільтрувальної камери сполучений із виведеним в атмосферу випускним отвором (20), яка відрізняється тим, що у скидальному трубопроводі (12, 12') між дросельним пристроєм (72) і впуском (124) фільтрувальної камери передбачена ділянка (80) перегріву, яка через теплообмінні поверхні (68) термічно сполучена з ділянкою (70) високого тиску, причому ці теплообмінні поверхні (68) виконані зі здатністю в умовах розрахункової аварії забезпечити нагрівання скидального потоку на ділянці (80) перегріву до температури, яка принаймні на 10 °C, переважно на 20-50 °C перевищує температуру точки роси на цій ділянці.

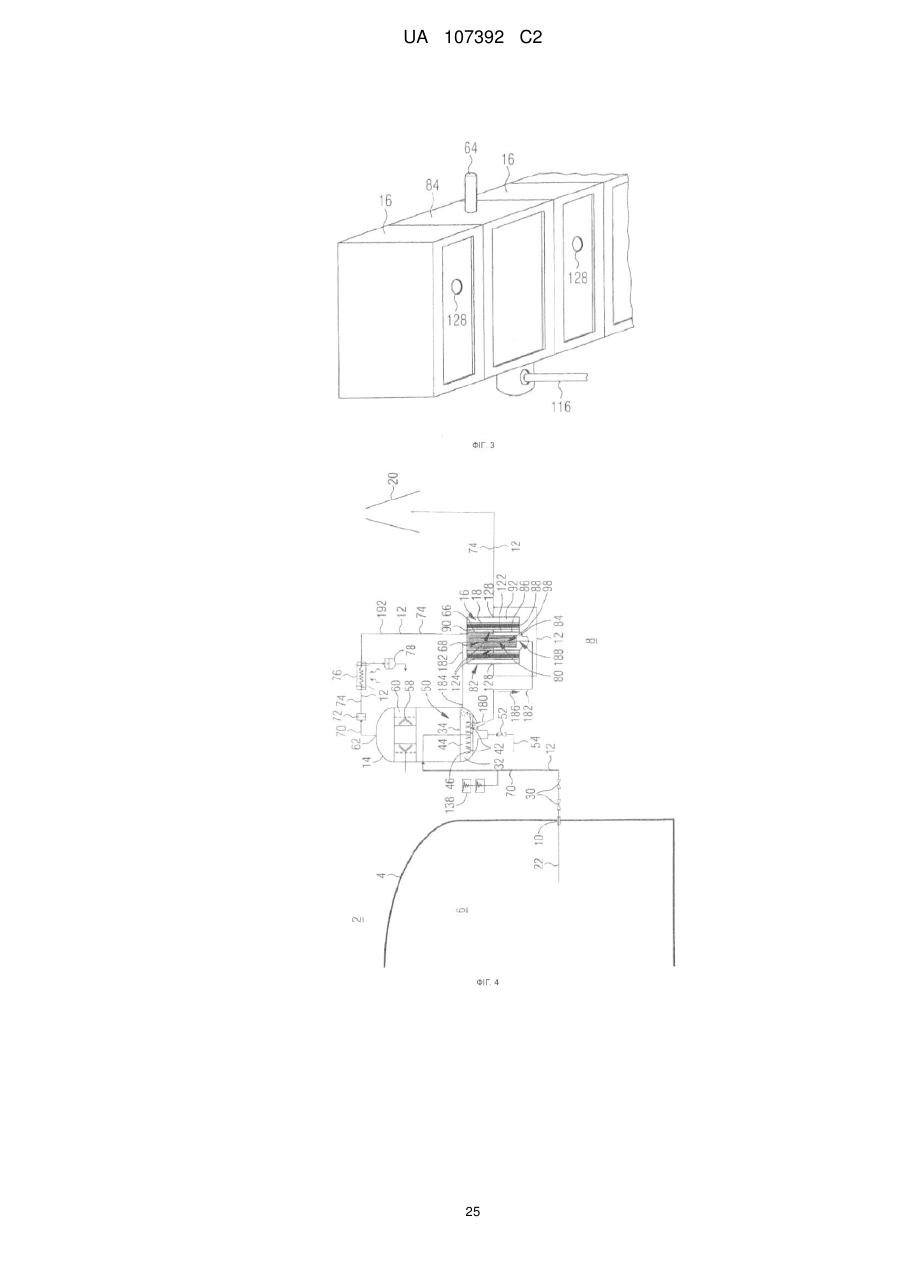

21. Система (8) для скидання тиску за пунктом 20, причому принаймні частина ділянки (70) високого тиску прокладена повз фільтрувальну камеру (16) і через теплообмінні поверхні (66, 68) термічно сполучена з фільтрувальною камерою (16) з можливістю нагрівання фільтрувальної камери (16) скидальним потоком.

22. Система (8) для скидання тиску за пунктом 20 або 21, причому фільтрувальна камера (16) оточує центральну камеру (84) або примикає до неї, причому один або множина проточних теплообмінних елементів (98) розміщені в центральній камері (84) або введені в неї, і причому напрямлення потоку в скидальному трубопроводі (12) здійснено таким чином, що скидальний потік на ділянці (70) високого тиску напрямлений через теплообмінні елементи (98), а на ділянці (80) перегріву напрямлений повз теплообмінні елементи (98) через центральну камеру (84).

23. Система (8) для скидання тиску за пунктом 22, причому теплообмінні елементи (98) орієнтовані відносно центральної камери (84) таким чином, що скидальний потік на ділянці (80) перегріву напрямлений зустрічно або перехресно-зустрічно відносно скидального потоку на ділянці (70) високого тиску.

24. Система (8) для скидання тиску за будь-яким із пунктів 20-23, причому на ділянці (70) високого тиску в скидальний трубопровід (12) включений вміщуючий промивальну рідину (32) промивний резервуар (14), що містить принаймні одне впускне сопло (42), переважно типу скрубера Вентурі.

25. Система (8) для скидання тиску за будь-яким із пунктів 20-23 для атомної електростанції (2), яка містить реактор із киплячою водою, оснащений конденсаційною камерою (152), причому скидальний трубопровід (12і) зі сторони впуску приєднаний до конденсаційної камери (152) і звідти без проміжного промивного резервуара прокладений повз фільтрувальну камеру (16) для її нагрівання.

26. Система (8) для скидання тиску за пунктом 24, причому до промивного резервуара (14) приєднаний циркуляційний трубопровід (182) для циркуляції промивальної рідини (32), причому циркуляційний трубопровід (182) прокладений повз фільтрувальну камеру (16) і перебуває з нею в термічному контакті із забезпеченням передачі тепла від циркулюючої промивальної рідини (32) фільтрувальній камері (16).

27. Система (8) для скидання тиску за пунктом 26, причому ділянка (80) перегріву скидального трубопроводу (12) через теплообмінні поверхні (68) термічно сполучена з циркуляційним трубопроводом (182) із забезпеченням передачі тепла від циркулюючої промивальної рідини (32) скидальному потоку.

28. Система (8) для скидання тиску за пунктом 26 або 27, причому фільтрувальна камера (16) оточує центральну камеру (84) або примикає до неї, причому циркуляційний трубопровід (182) містить один або множину розміщених у центральній камері (84) або введених в неї теплообмінних елементів (98) для пропускання промивальної рідини в режимі скидання тиску, і причому скидальний трубопровід (12) виконаний з можливістю напрямляння скидального потоку на ділянці (80) перегріву зовні повз теплообмінні елементи (98) через центральну камеру (84).

29. Система (8) для скидання тиску за пунктом 28, причому теплообмінні елементи (98) орієнтовані відносно центральної камери (84) таким чином, що скидальний потік на ділянці (80) перегріву напрямлений зустрічно або перехресно-зустрічно відносно потоку промивальної рідини (32) у циркуляційному трубопроводі (182).

30. Система (8) для скидання тиску за пунктом 29, причому центральна камера (84) і теплообмінні елементи (98) виконані та орієнтовані з можливістю напрямлення скидального потоку через центральну камеру (84) в основному вертикально згори вниз і напрямлення потоку промивальної рідини (32) через теплообмінні елементи (98) в основному вертикально знизу вгору.

31. Система (8) для скидання тиску за будь-яким із пунктів 26-30, причому циркуляційний трубопровід (182) містить впуск (180) для промивальної рідини, сполучений із промивним резервуаром (14), і випуск (184) для промивальної рідини, розміщений вище відносно впуску (180) для промивальної рідини, і також сполучений із промивним резервуаром (14).

32. Система (8) для скидання тиску за будь-яким із пунктів 26-31, причому принаймні одне із впускних сопел (42) орієнтовано таким чином, що переданий промивальній рідині (32) імпульс напрямленого крізь нього скидального потоку ініціює циркуляцію промивальної рідини (32) по циркуляційному трубопроводу (182).

33. Система (8) для скидання тиску за будь-яким із пунктів 20-32, причому до скидального трубопроводу (12) приєднаний обвідний трубопровід (144) в обхід фільтрувальної камери (16).

34. Система (8) для скидання тиску за будь-яким із пунктів 20-33, причому сорбційний фільтр (18) містить сорбційний матеріал на основі цеоліту, переважно вміщуючий водонерозчинну домішку срібла.

35. Система (8) для скидання тиску за будь-яким із пунктів 20-34, причому сорбційний фільтр (18) містить неорганічний сорбційний матеріал із домішкою нітрату срібла.

36. Атомна електростанція (2), що містить захисну оболонку (4) для затримання носіїв радіоактивності і систему (8) для скидання тиску за будь-яким із пунктів 20-35.

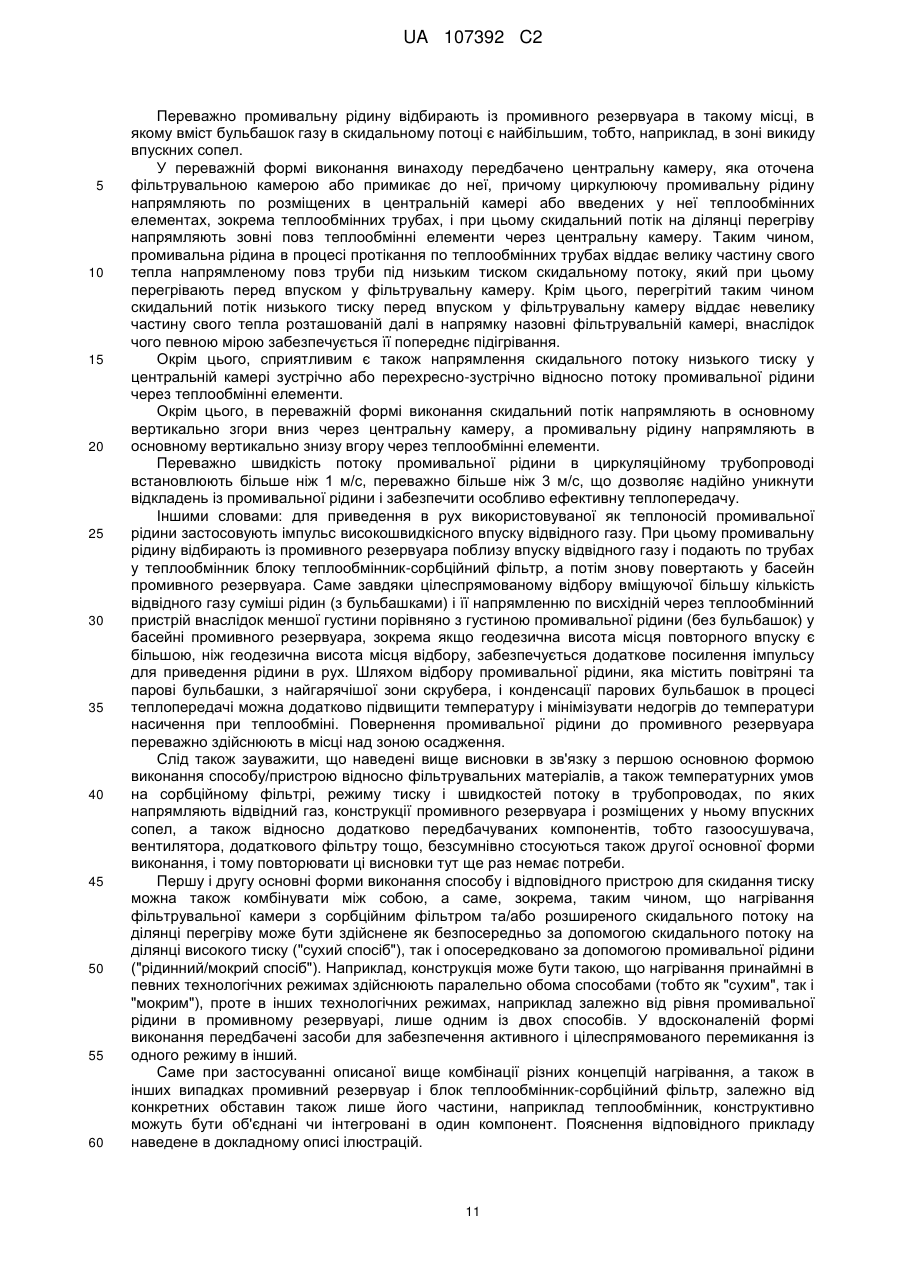

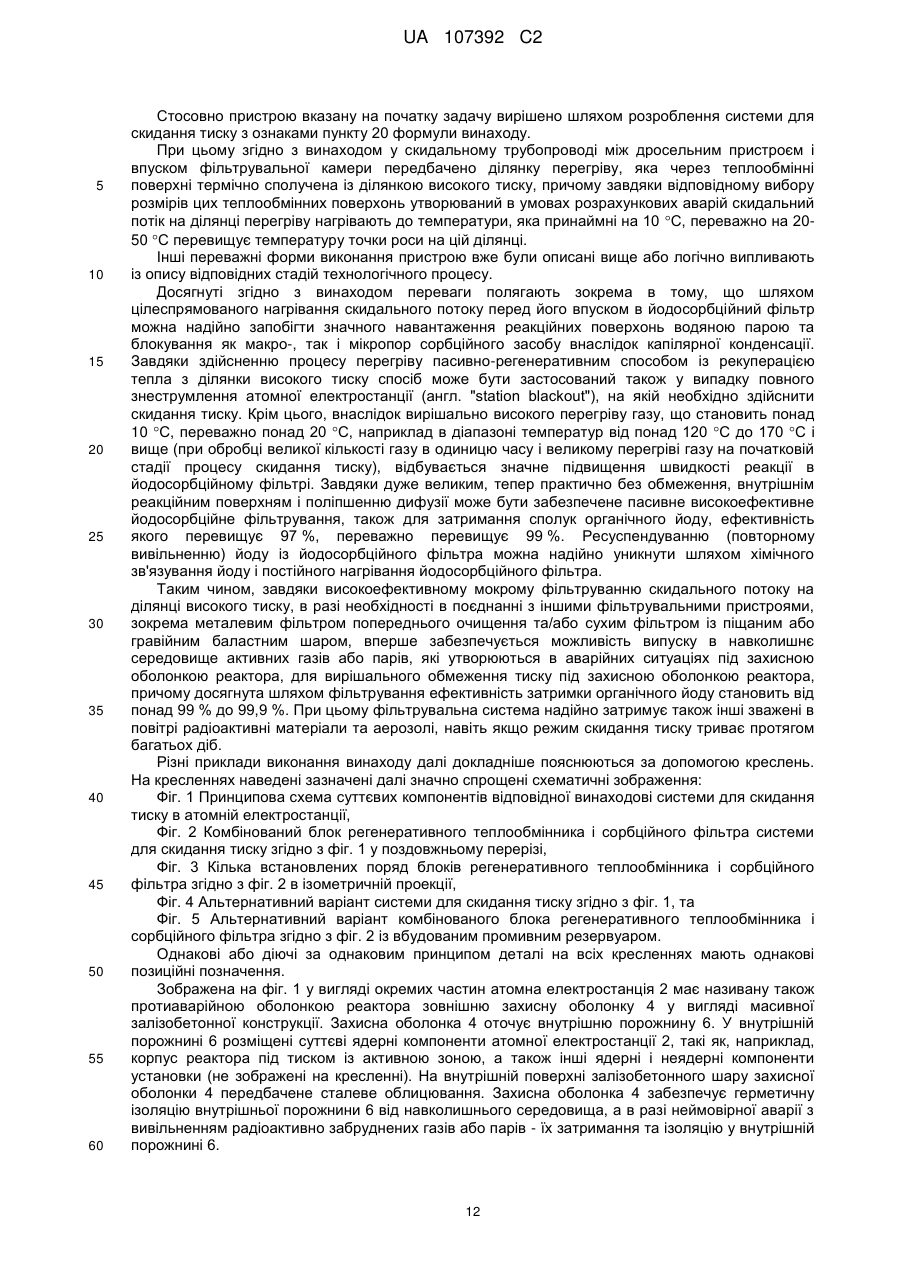

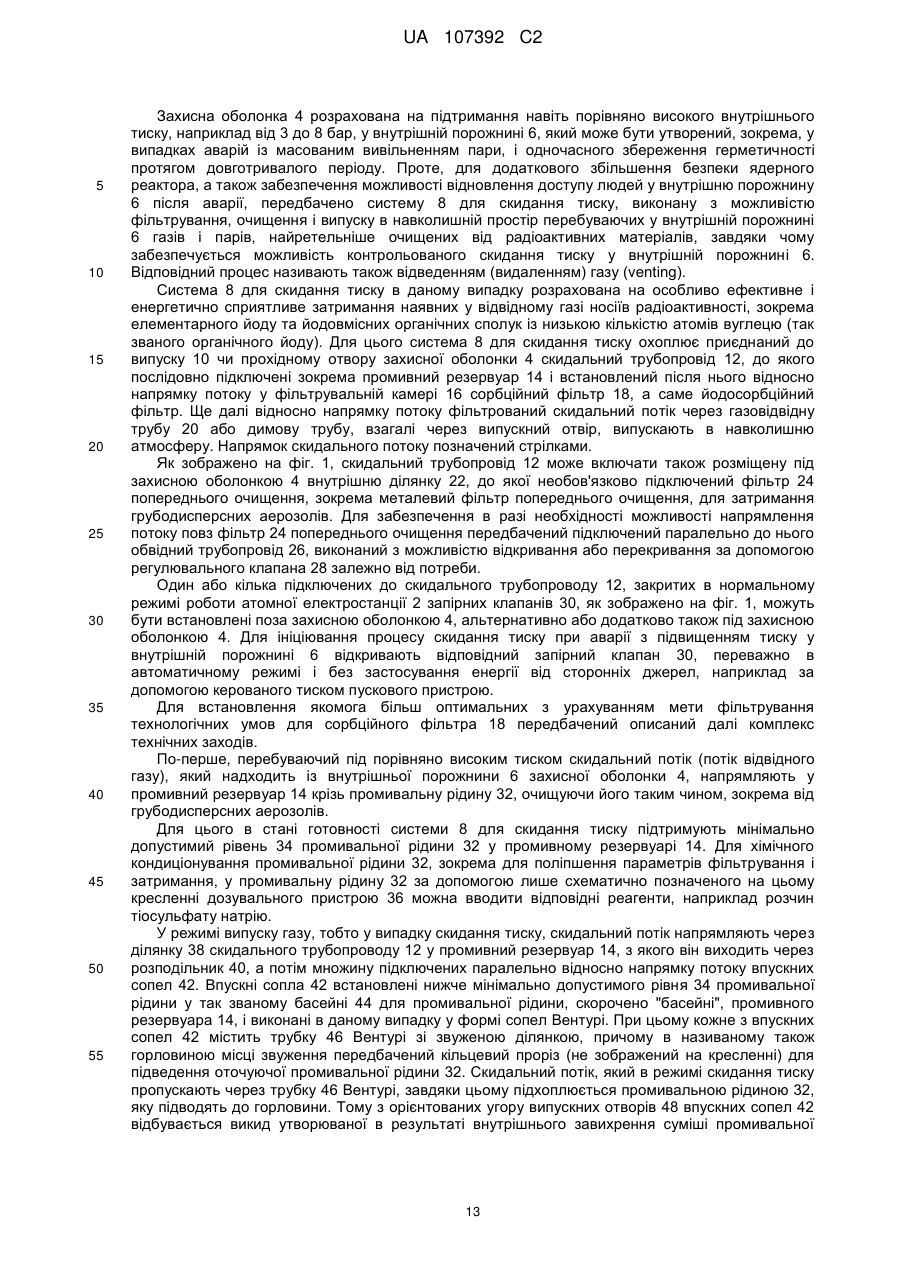

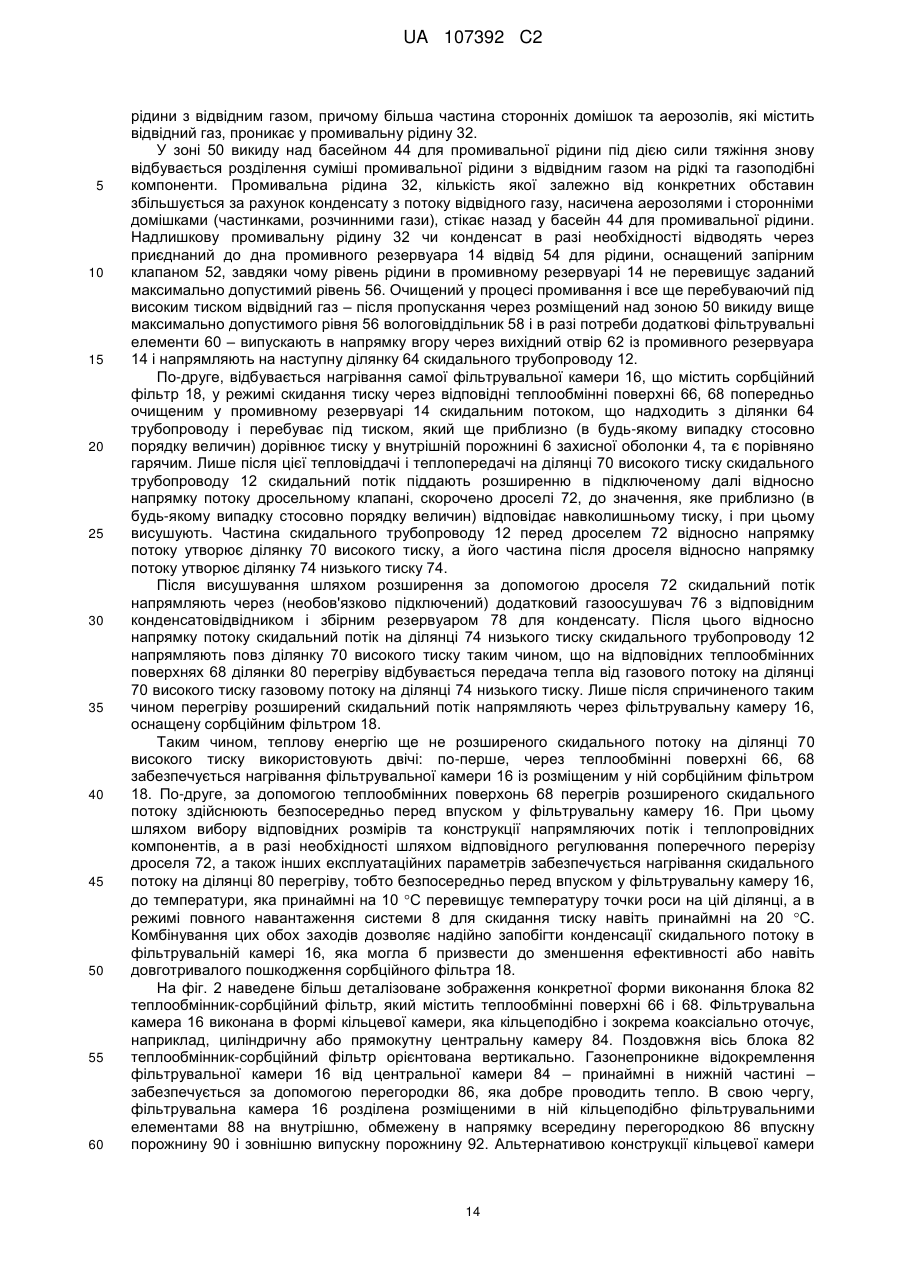

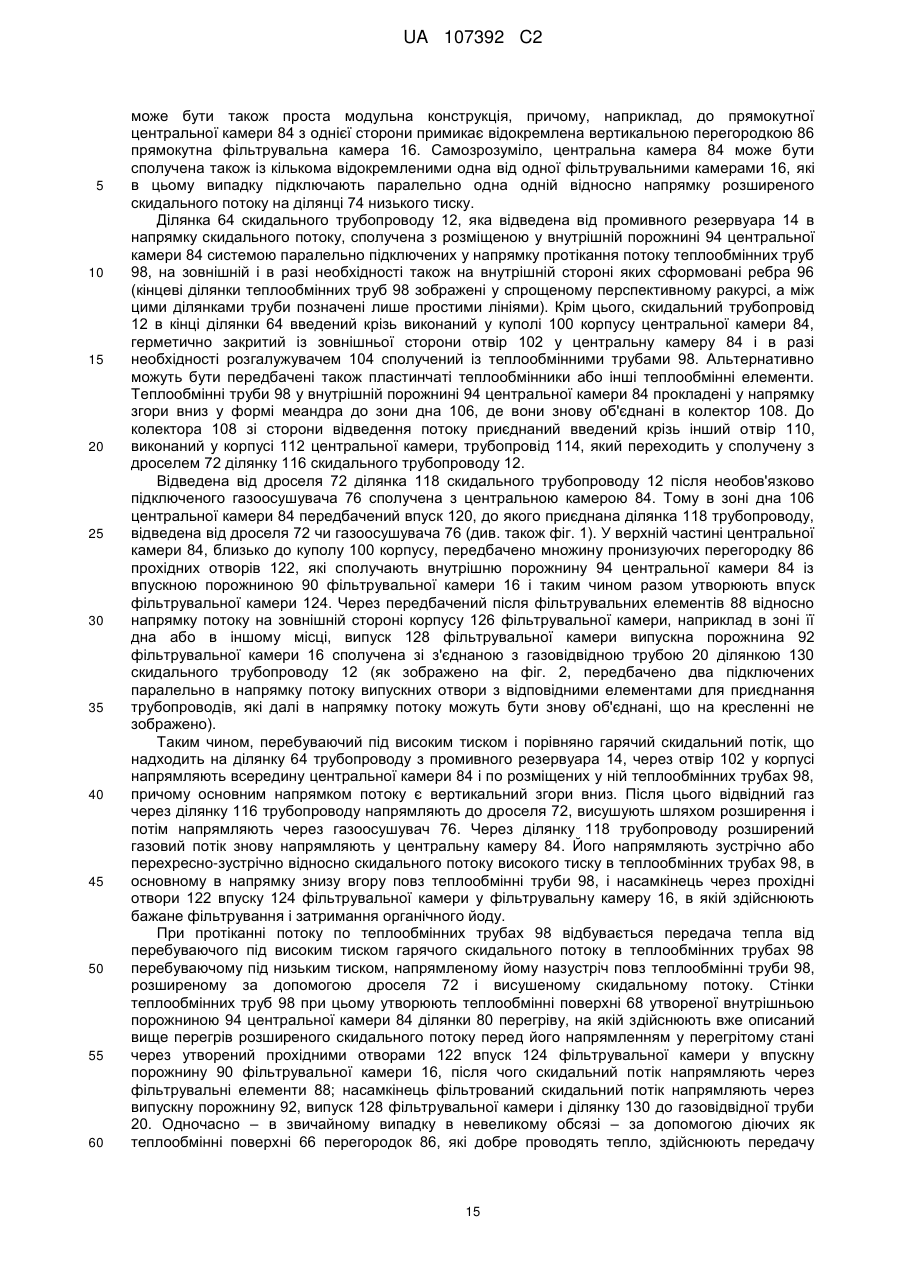

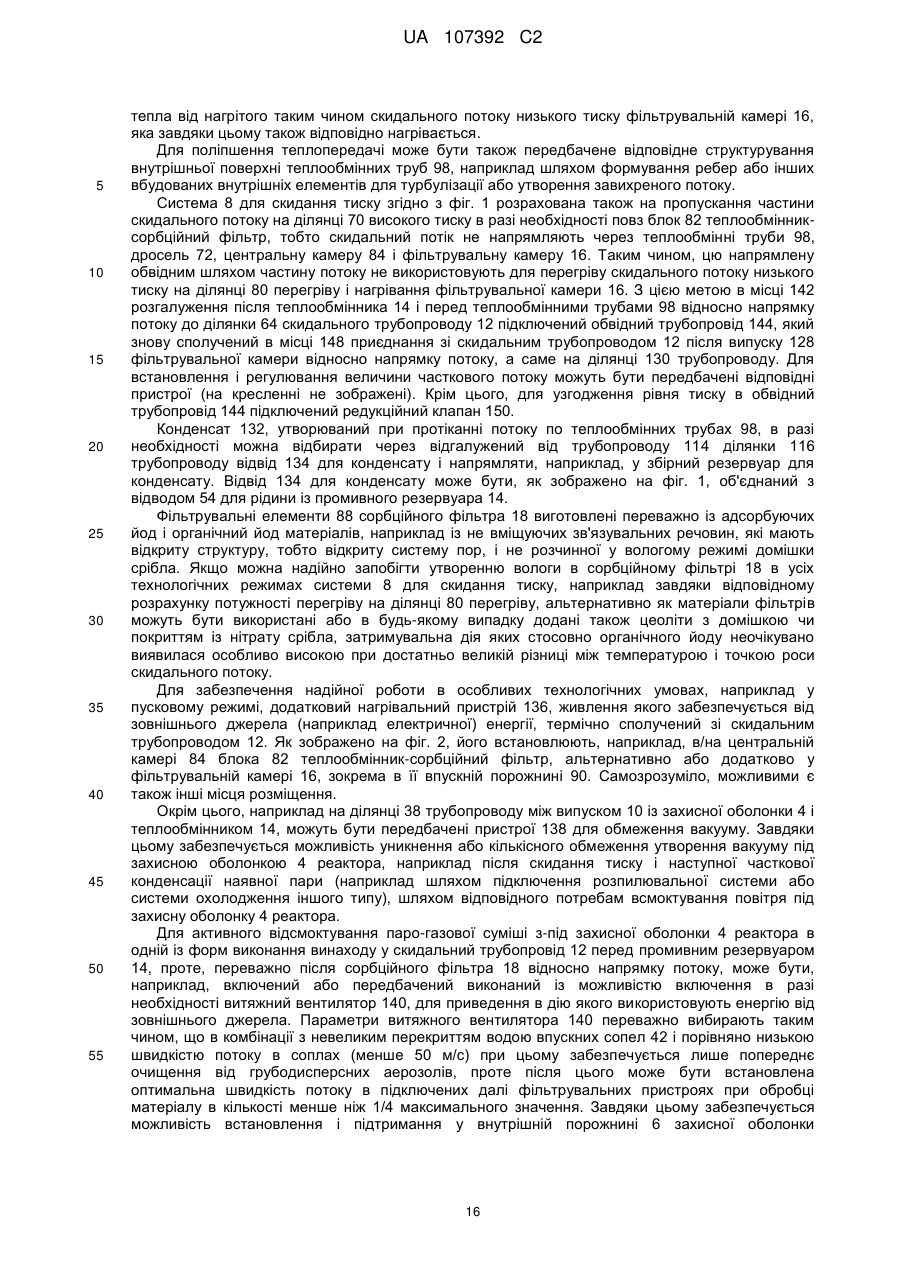

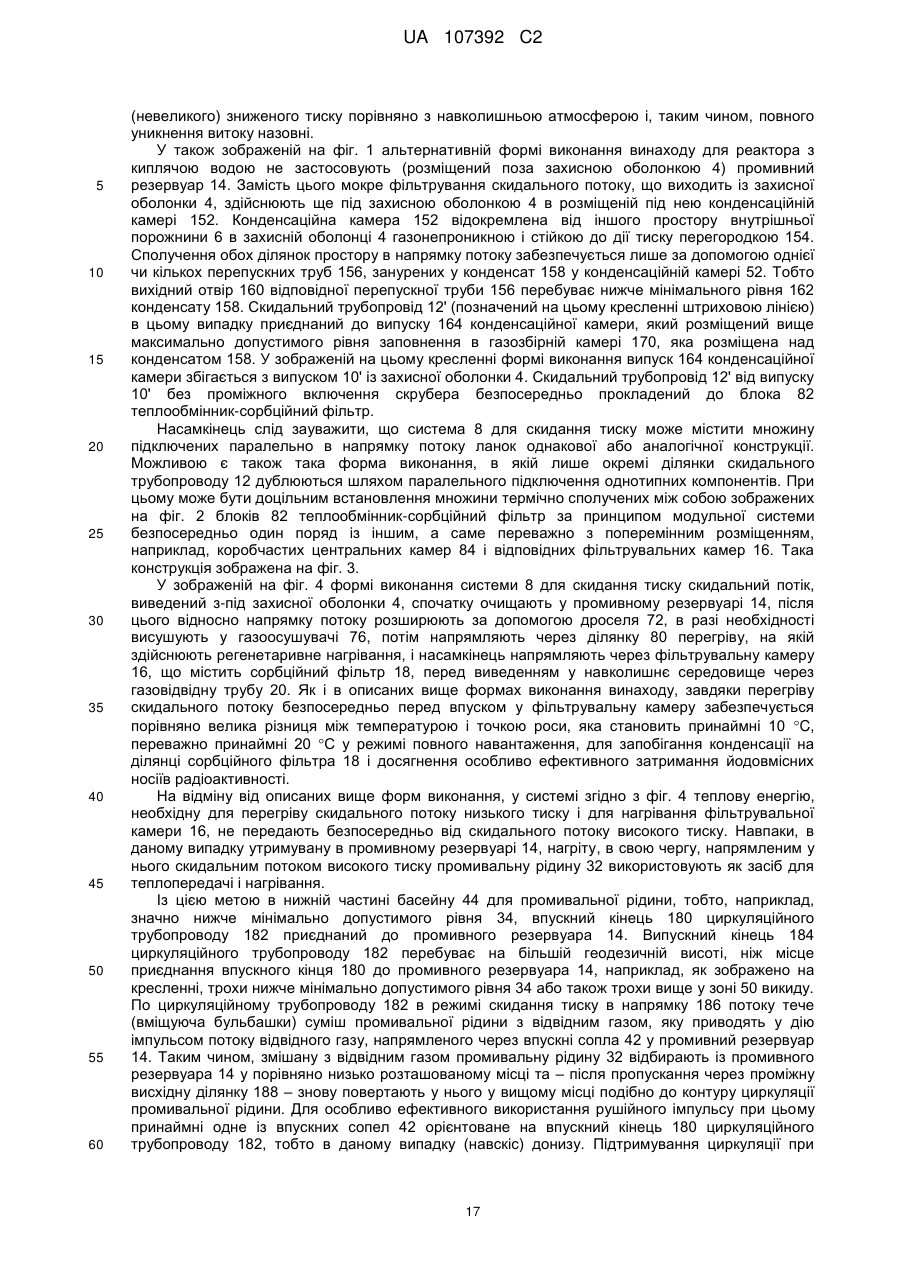

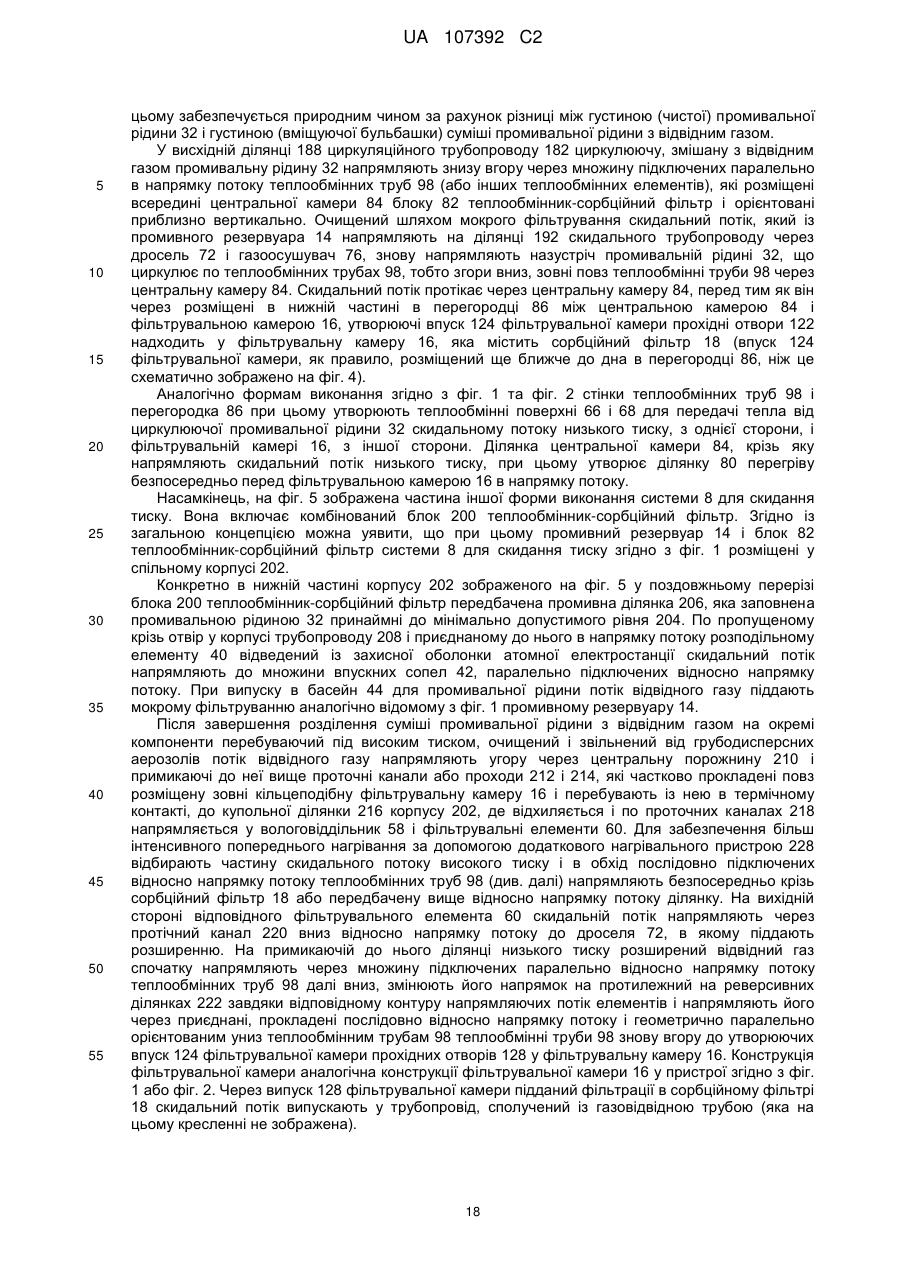

Текст