Застосування частинок неорганічного оксиду та спосіб підвищення швидкості зсуву розріджуваної полімерної композиції

Формула / Реферат

1. Застосування частинок неорганічного оксиду із середньоваговим розміром частинок, меншим або рівним 400 нм, для підвищення швидкості зсуву розріджуваної полімерної композиції, де полімерна композиція містить полімерну матрицю, одержану з одного або декількох здатних до полімеризації мономерів, при цьому вказана полімерна композиція одержана полімеризацією здатної до полімеризації суміші, яка містить вказані один або декілька здатних до полімеризації мономерів полімерної матриці, у присутності вказаних частинок та диспергуючого агента, який містить ненасичену етиленвмісну сполуку.

2. Застосування за п. 1, де диспергуючий агент включає естер акрилової кислоти або естер алкакрилової кислоти.

3. Застосування за п. 2, де диспергуючий агент включає одну або декілька (алк)акрилатних груп на молекулу.

4. Застосування за п. 3, де диспергуючий агент включає С1-С12-алкіл(мет)акрилат.

5. Застосування за п. 4, де диспергуючий агент містить нижчий алкіл(алк)акрилат, нижчий арил(алк)акрилат, нижчий арилалкіленіл(алк)акрилат або їх суміш.

6. Застосування за будь-яким з попередніх пунктів, де диспергуючий агент має іншу хімічну структуру, ніж вказані один або декілька здатних до полімеризації мономерів у здатній до полімеризації матриці.

7. Застосування за будь-яким з попередніх пунктів, де диспергуючий агент здатний змішуватись зі здатною до полімеризації сумішшю.

8. Застосування за будь-яким з попередніх пунктів, де диспергуючий агент знаходиться у кількості 0,5-25 ваг. %, переважно 2,0-10 ваг. % від загальної ваги полімерної композиції.

9. Застосування за будь-яким з попередніх пунктів, де диспергуючий агент є гідрофобним та не включає жодних вільних полярних функціональних груп.

10. Застосування за будь-яким з попередніх пунктів, де частинки неорганічного оксиду включають принаймні один оксид, вибраний з таких, як оксид титану, цирконію, кремнію, цинку або алюмінію.

11. Застосування за будь-яким з попередніх пунктів, де частинки неорганічного оксиду мають середньоваговий розмір частинок в межах від 1 до 80 нм.

12. Застосування за будь-яким з попередніх пунктів, де частинки неорганічного оксиду знаходяться у кількості 0,1-2,5 ваг. % від загальної ваги полімерної композиції.

13. Застосування за будь-яким з попередніх пунктів, де полімерна композиція є по суті нерозчинною в органічному розчиннику.

14. Застосування за будь-яким з попередніх пунктів, де полімерна матриця містить поліестер, полістирол, поліамід, поліолефін, полікарбонат або акриловий полімер.

15. Застосування за п. 14, де полімерна матриця містить поліметилметакрилатний гомополімер або акриловий співполімер, який одержаний полімеризацією суміші мономера, яка містить 60-100 ваг. % метилметакрилату та до 40 ваг. % принаймні одного іншого здатного до співполімеризації співмономера, вибраного з таких, як нижчі алкіл(мет)акрилатні співмономери, нижчі арил(мет)акрилатні співмономери та нижчі арилалкіленіл(мет)акрилатні співмономери.

16. Застосування за п. 15, де полімерна матриця містить акриловий співполімер, який одержаний полімеризацією суміші мономерів, яка містить метилметакрилат у кількості, яка є більшою або дорівнює 80 ваг. %, та принаймні один інший здатний до співполімеризації нижчий алкіл(мет)акрилатний співмономер у кількості, яка є меншою або дорівнює 20 ваг. %.

17. Застосування за будь-яким з попередніх пунктів, де полімерна матриця знаходиться у кількості, яка є більшою або дорівнює 70 ваг. % від загальної ваги полімерної композиції.

18. Застосування за будь-яким з попередніх пунктів, де полімерна композиція має середньовагову молекулярну вагу більше ніж або еквівалентну 300000 Дальтон і частинки неорганічного оксиду присутні у кількості менше ніж або еквівалентно 0,18 ваг. % від загальної ваги полімерної композиції.

19. Застосування за будь-яким з попередніх пунктів, де полімерна композиція має середньовагову молекулярну вагу від 20000 до 250000 Дальтон і частинки неорганічного оксиду присутні у кількості від 0,3 ваг. % до менше ніж 3 ваг. % від загальної ваги полімерної композиції.

20. Спосіб підвищення швидкості зсуву розріджуваної полімерної композиції, де спосіб включає додавання частинок неорганічного оксиду із середньоваговим розміром частинок, меншим або рівним 400 нм, де полімерна композиція містить полімерну матрицю, одержану з одного або декількох здатних до полімеризації мономерів, при цьому вказану полімерну композицію одержують полімеризацією здатної до полімеризації суміші, яка містить вказані один або декілька здатних до полімеризації мономерів полімерної матриці, у присутності вказаних частинок та диспергуючого агента, який містить ненасичену етиленвмісну сполуку.

21. Спосіб за п. 20, де диспергуючий агент включає естер акрилової кислоти або естер алкакрилової кислоти.

22. Спосіб за п. 21, де диспергуючий агент включає одну або декілька (алк)акрилатних груп на молекулу.

23. Спосіб за п. 22, де диспергуючий агент включає С1-С12-алкіл(мет)акрилат.

24. Спосіб за п. 23, де диспергуючий агент містить нижчий алкіл(алк)акрилат, нижчий арил(алк)акрилат, нижчий арилалкіленіл(алк)акрилат або їх суміш.

25. Спосіб за будь-яким з пп. 20-24, де диспергуючий агент має іншу хімічну структуру, ніж вказані один або декілька здатних до полімеризації мономерів у здатній до полімеризації матриці.

26. Спосіб за будь-яким з пп. 20-25, де диспергуючий агент здатний змішуватись зі здатною до полімеризації сумішшю.

27. Спосіб за будь-яким з пп. 20-26, де диспергуючий агент знаходиться у кількості 0,5-25 ваг. %, переважно 2,0-10 ваг. % від загальної ваги полімерної композиції.

28. Спосіб за будь-яким з пп. 20-27, де диспергуючий агент є гідрофобним та не включає жодних вільних полярних функціональних груп.

29. Спосіб за будь-яким з пп. 20-28, де частинки неорганічного оксиду включають принаймні один оксид, вибраний з таких, як оксид титану, цирконію, кремнію, цинку або алюмінію.

30. Спосіб за будь-яким з пп. 20-29, де частинки неорганічного оксиду мають середньоваговий розмір частинок в межах від 1 до 80 нм.

31. Спосіб за будь-яким з пп. 20-30, де частинки неорганічного оксиду знаходяться у кількості 0,1-2,5 ваг. % від загальної ваги полімерної композиції.

32. Спосіб за будь-яким з пп. 20-31, де полімерна композиція є по суті нерозчинною в органічному розчиннику.

33. Спосіб за будь-яким з пп. 20-32, де полімерна матриця містить поліестер, полістирол, поліамід, поліолефін, полікарбонат або акриловий полімер.

34. Спосіб за п. 33, де полімерна матриця містить поліметилметакрилатний гомополімер або акриловий співполімер, який одержують полімеризацією суміші мономера, яка містить 60-100 ваг. % метилметакрилату та до 40 ваг. % принаймні одного іншого здатного до співполімеризації співмономера, вибраного з таких, як нижчі алкіл(мет)акрилатні співмономери, нижчі арил(мет)акрилатні співмономери та нижчі арилалкіленіл(мет)акрилатні співмономери.

35. Спосіб за п. 34, де полімерна матриця містить акриловий співполімер, який одержують полімеризацією суміші мономерів, яка містить метилметакрилат у кількості, яка є більшою або дорівнює 80 ваг. %, та принаймні один інший здатний до співполімеризації нижчий алкіл(мет)акрилатний співмономер у кількості, яка є меншою або дорівнює 20 ваг. %.

36. Спосіб за будь-яким з пп. 20-35, де полімерна матриця знаходиться у кількості, яка є більшою або дорівнює 70 ваг. % від загальної ваги полімерної композиції.

37. Спосіб за будь-яким з пп. 20-36, де полімерна композиція має середньовагову молекулярну вагу більше ніж або еквівалентну 300000 Дальтон і частинки неорганічного оксиду присутні у кількості менше ніж або еквівалентно 0,18 ваг. % від загальної ваги полімерної композиції.

38. Спосіб за будь-яким з пп. 20-37, де полімерна композиція має середньовагову молекулярну вагу від 20000 до 250000 Дальтон і частинки неорганічного оксиду присутні у кількості від 0,3 ваг. % до менше ніж 3 ваг. % від загальної ваги полімерної композиції.

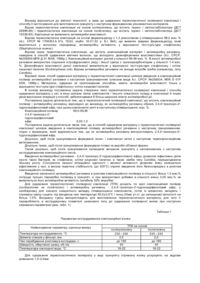

Текст