Спосіб гідролізу біомаси з високим вмістом твердих часток

Номер патенту: 109769

Опубліковано: 12.10.2015

Автори: Котті Кометтіні Марко, Торре Паоло, Керкі Франческо, Ріва Альберто, Ферреро Сімоне, Гарберо Мірко, Оттонелло Пьєро

Формула / Реферат

1. Спосіб гідролізу лігноцелюлозної біомаси, що включає наступні етапи:

A) контактування лігноцелюлозної сировини, сировини, яка містить біомасу, що має суху речовину та воду, з принаймні частиною розчинника, що містить розчинні у воді продукти гідролізу, в присутності каталізатора, який конвертує принаймні одну із сполук біомаси до стану сполуки або сполук з меншою молекулярною вагою, причому принаймні частина розчинних у воді продуктів гідролізу ідентична розчинним у воді продуктам гідролізу, які отримують шляхом гідролізу біомаси в сировині;

В) підтримання контакту сировини із сировинного потоку з розчинником при температурі в діапазоні від 20 ° С до 200 ° С для отримання продукту гідролізу з біомаси в сировині, при цьому співвідношення ваги розчинника, що контактує з сировиною, і ваги сировини перевищує 0,8:1.

2. Спосіб за п. 1, де суха маса містить целюлозу та геміцелюлозу, причому ваговий процентний вміст целюлози становить більше 5 % ваг. відносно вмісту сухої маси; де принаймні частина розчинних у воді продуктів гідролізу ідентична розчинним у воді продуктам гідролізу целюлози, які є у сировині, та контакт між сировиною та розчинником проводять у присутності каталізатора гідролізу целюлози.

3. Спосіб за будь-яким з пп. 1 та 2, де співвідношення ваги розчинника, що контактує з сировиною, і ваги сировини знаходиться у межах 50:50-90:10.

4. Спосіб за будь-яким з пп. 1 та 2, де співвідношення ваги розчинника, що контактує з сировиною, і ваги сировини знаходиться у межах 60:40-90:10.

5. Спосіб за п. 2, де співвідношення ваги целюлози і ваги продуктів гідролізу целюлози, які містить розчинник, і ваги целюлози у складі лігноцелюлозної сировини перевищує 1:1.

6. Спосіб за п. 2, де співвідношення ваги целюлози і ваги продуктів гідролізу целюлози, які містить розчинник, і ваги целюлози у складі лігноцелюлозної сировини перевищує 1,5:1.

7. Спосіб за п. 2, де співвідношення ваги целюлози і ваги продуктів гідролізу целюлози, які містить розчинник, і ваги целюлози у складі лігноцелюлозної сировини перевищує 2:1.

8. Спосіб за п. 2, де співвідношення ваги целюлози і ваги продуктів гідролізу целюлози, які містить розчинник, і ваги целюлози у складі лігноцелюлозної сировини перевищує 3:1.

9. Спосіб за п. 2, де співвідношення ваги целюлози і ваги продуктів гідролізу целюлози, які містить розчинник, і ваги целюлози у складі лігноцелюлозної сировини перевищує 4:1.

10. Спосіб за п. 2, де співвідношення ваги целюлози і ваги продуктів гідролізу целюлози, які містить розчинник, і ваги целюлози у складі лігноцелюлозної сировини перевищує 5:1.

11. Спосіб за будь-яким з пп. 2-10, де принаймні частина компонентів каталізатора контактує з сировиною перед контактом сировини із принаймні частиною розчинника.

12. Спосіб за будь-яким з пп. 2-10, де принаймні частина компонентів каталізатора контактує з сировиною після контакту сировини із принаймні частиною розчинника.

13. Спосіб за будь-яким з пп. 2-10, де принаймні частина компонентів каталізатора контактує з сировиною одночасно із контактом сировини із принаймні частиною розчинника.

14. Спосіб за будь-яким з пп. 1-10, де співвідношення біомаси і води у сировині перевищує 1:4.

15. Спосіб за будь-яким з пп. 1-10, де співвідношення біомаси і води у сировині перевищує 1:3.

16. Спосіб за будь-яким з пп. 1-10, де співвідношення біомаси і води у сировині перевищує 1:2.

17. Спосіб за будь-яким з пп. 1-10, де співвідношення біомаси і води у сировині перевищує 1:1,5.

18. Спосіб за будь-яким з пп. 1-10, де співвідношення біомаси і води у сировині перевищує 1:1.

19. Спосіб за будь-яким з пп. 1-10, де співвідношення біомаси і води у сировині перевищує 1:0,9.

20. Спосіб за будь-яким з пп. 2-10, де склад каталізатора включає фермент.

21. Спосіб за будь-яким з пп. 1-20 де температура знаходиться у межах від 20 до 95 °C.

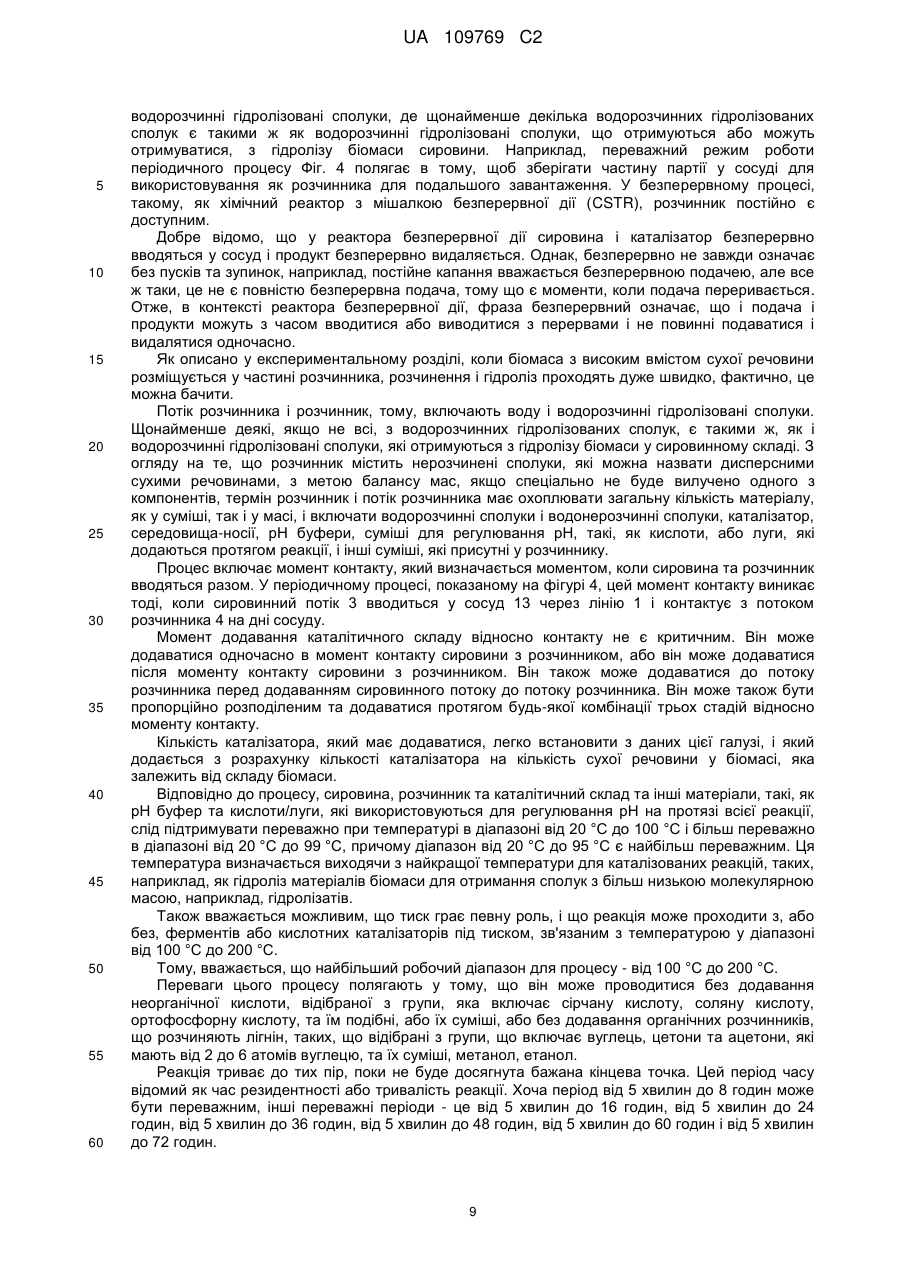

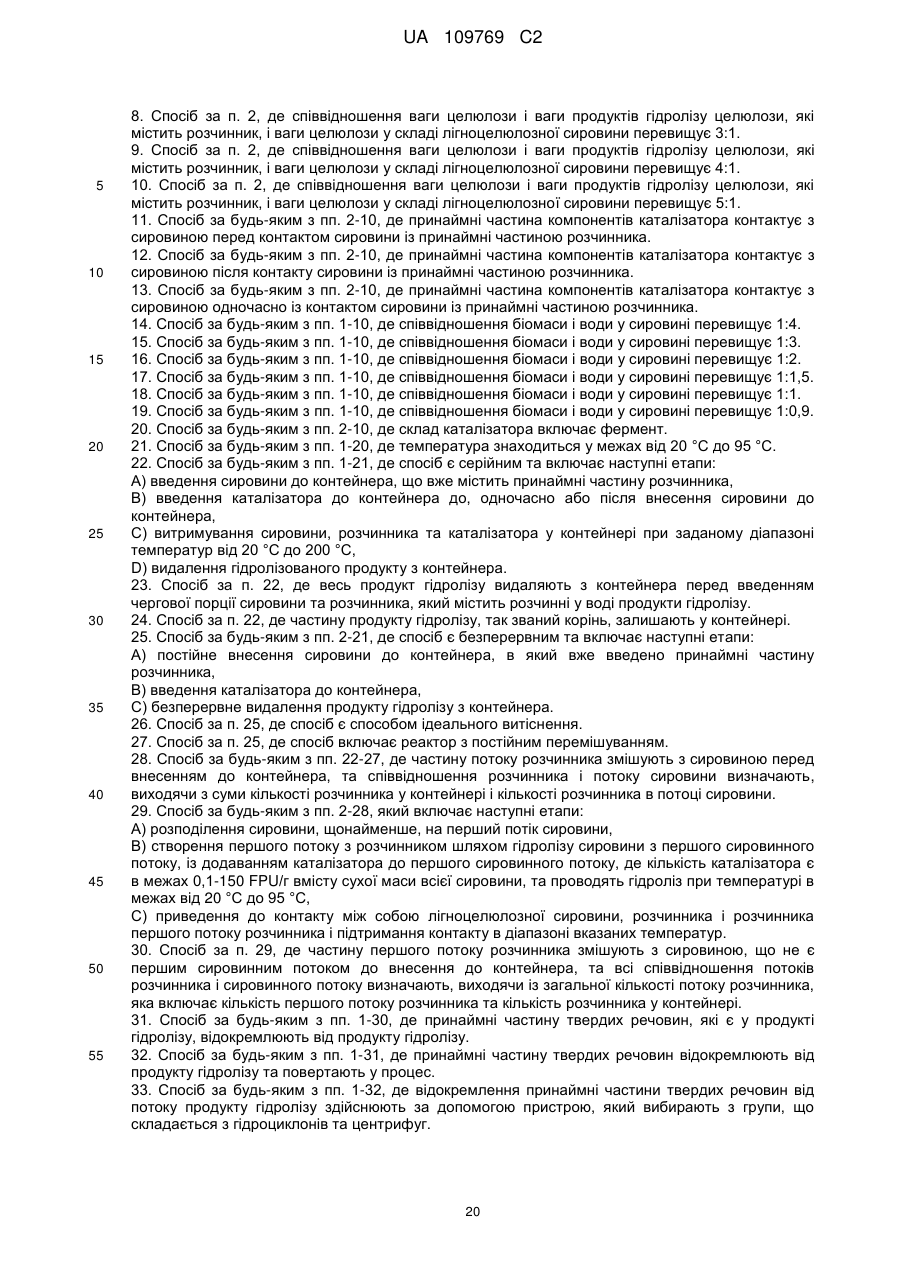

22. Спосіб за будь-яким з пп. 1-21, де спосіб є серійним та включає наступні етапи:

A) введення сировини до контейнера, що вже містить принаймні частину розчинника,

B) введення каталізатора до контейнера до, одночасно або після внесення сировини до контейнера,

C) витримування сировини, розчинника та каталізатора у контейнері при заданому діапазоні температур від 20 °C до 200 °C,

D) видалення гідролізованого продукту з контейнера.

23. Спосіб за п. 22, де весь продукт гідролізу видаляють з контейнера перед введенням чергової порції сировини та розчинника, який містить розчинні у воді продукти гідролізу.

24. Спосіб за п. 22, де частину продукту гідролізу, так званий корінь, залишають у контейнері.

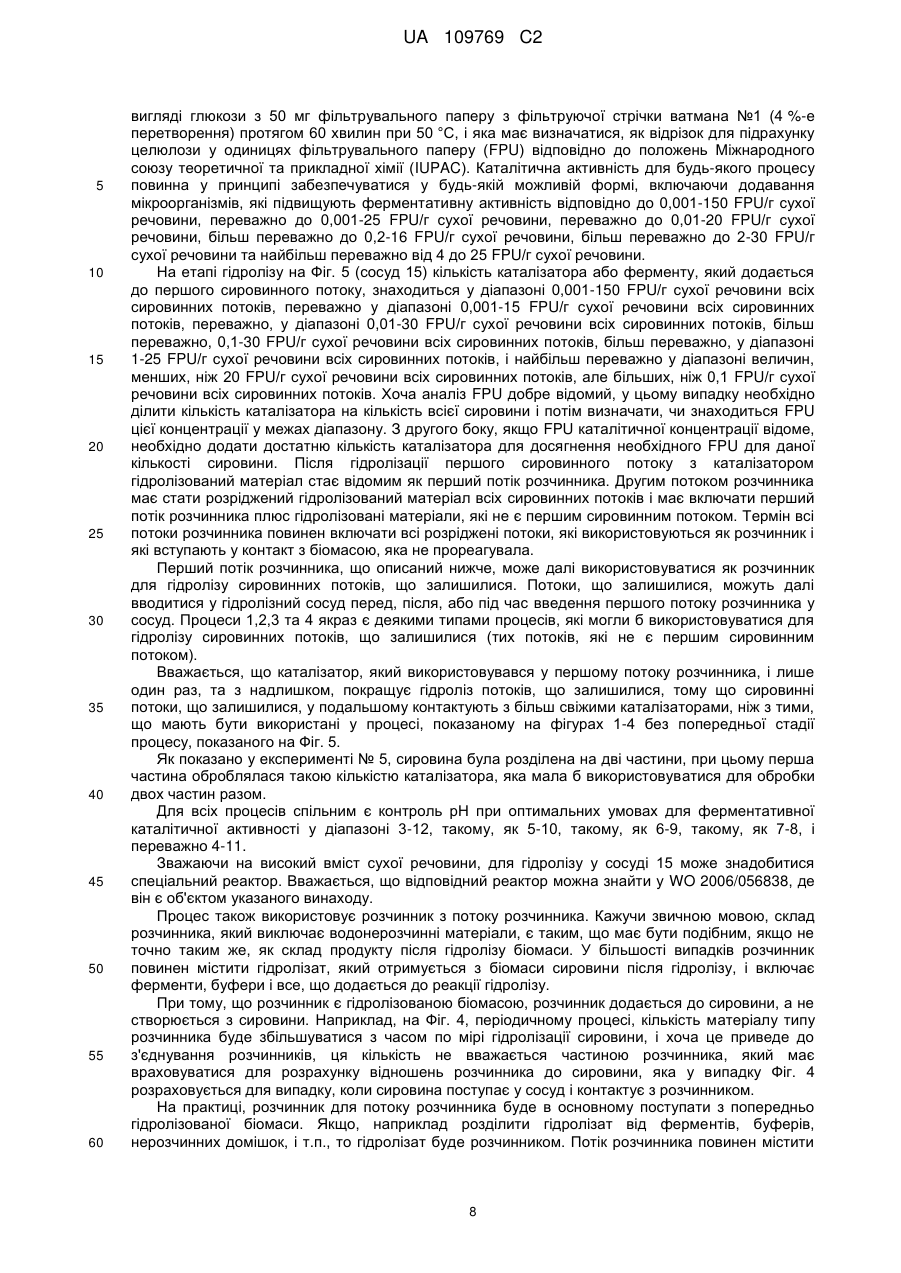

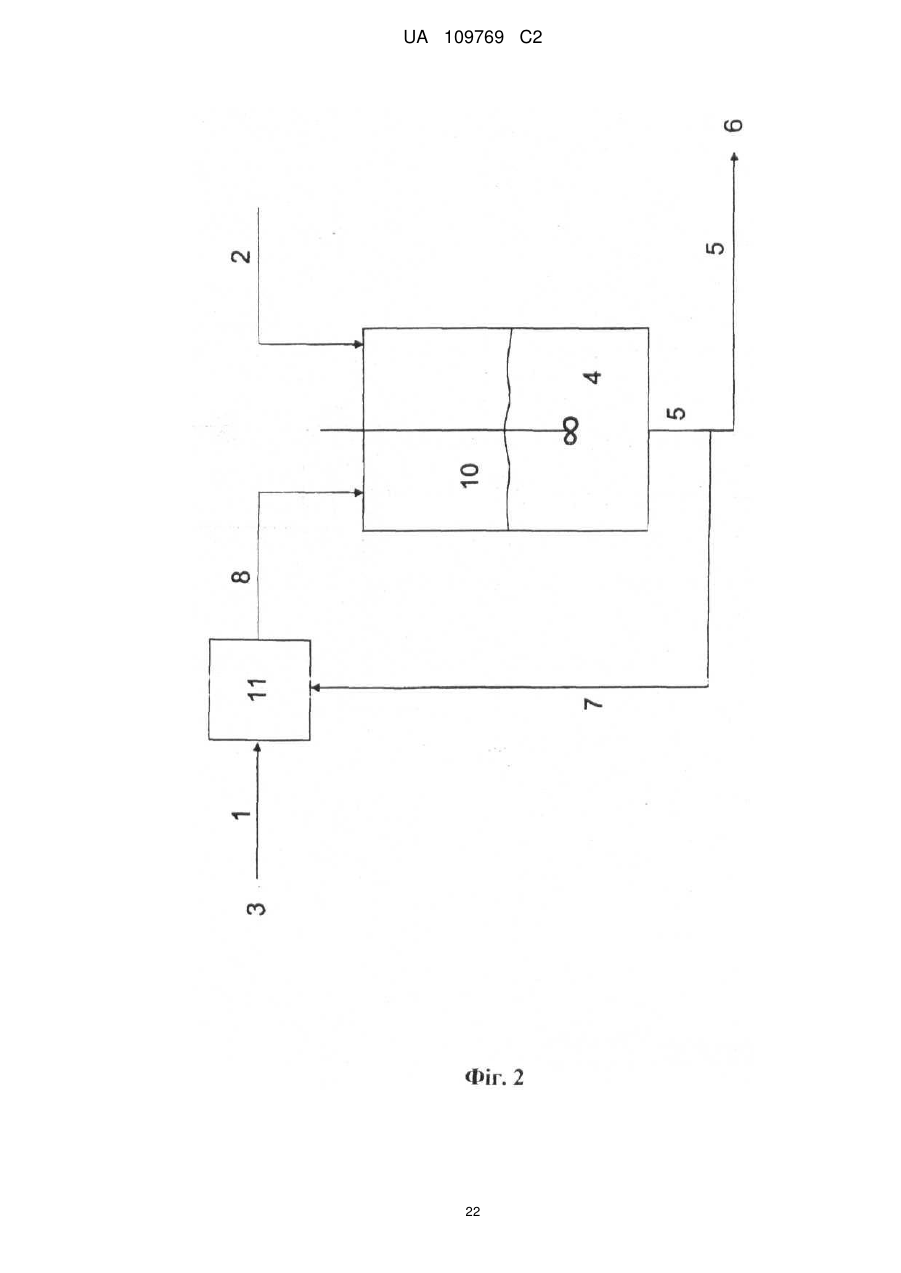

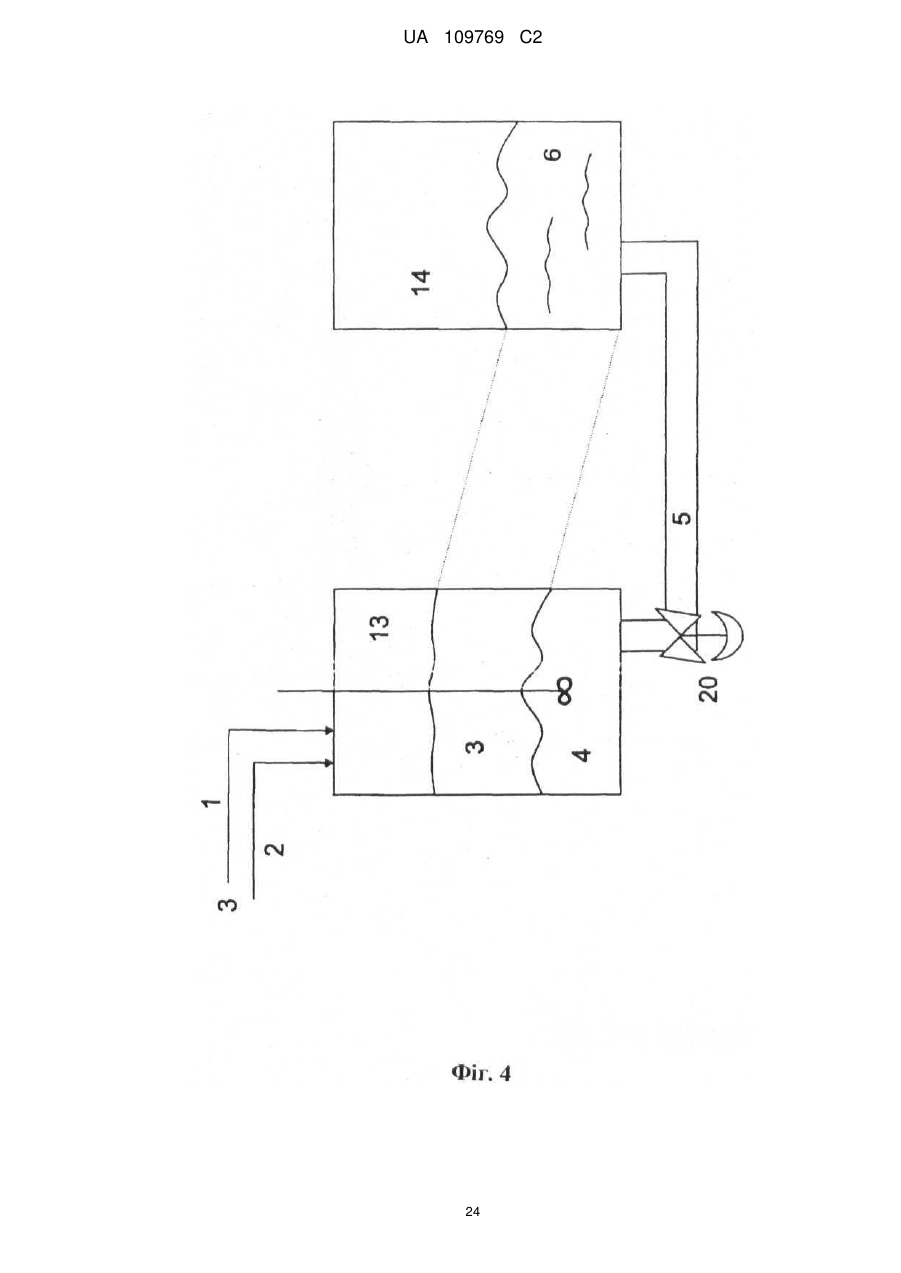

25. Спосіб за будь-яким з пп. 2-21, де спосіб є безперервним та включає наступні етапи:

A) постійне внесення сировини до контейнера, в який вже введено принаймні частину розчинника,

B) введення каталізатора до контейнера,

C) безперервне видалення продукту гідролізу з контейнера.

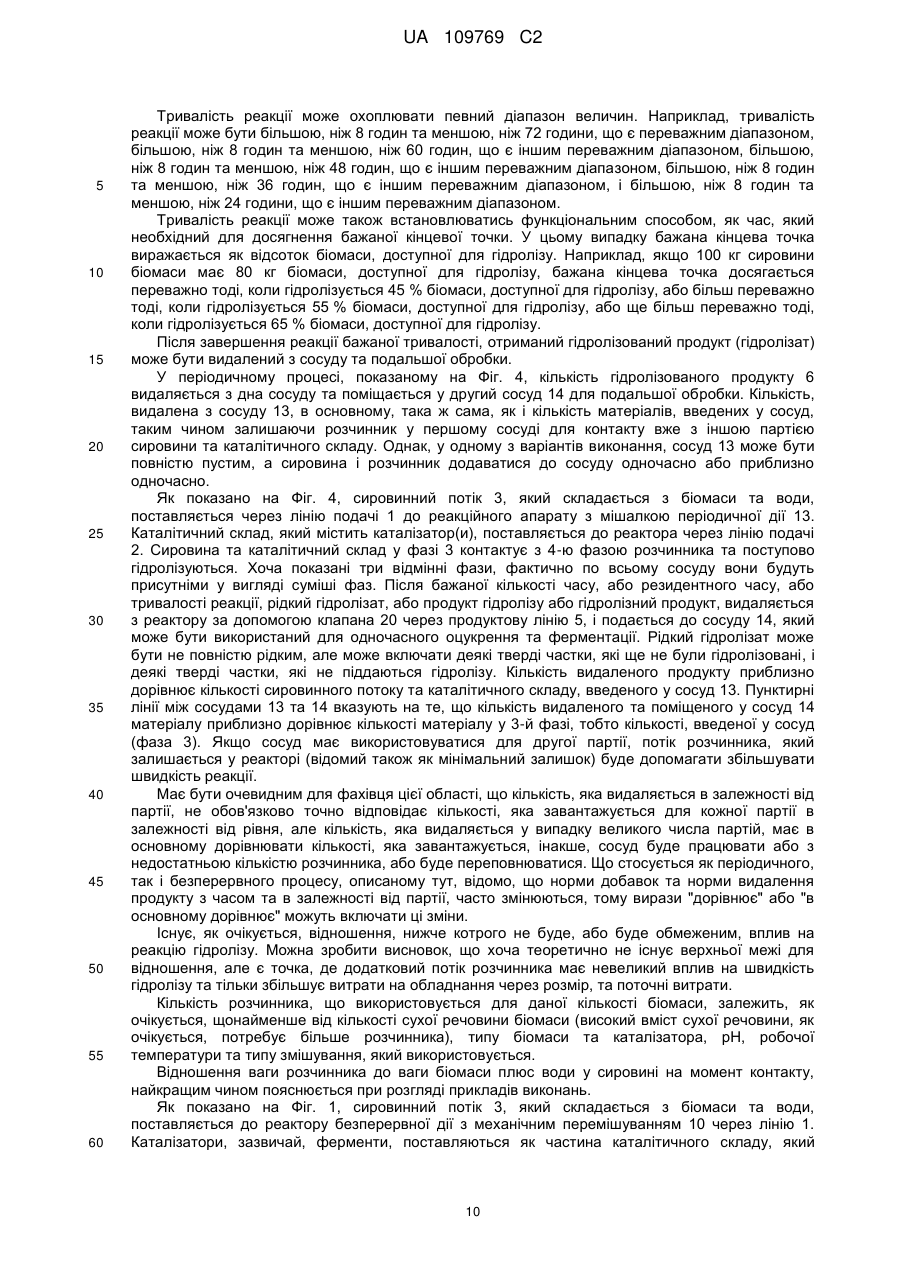

26. Спосіб за п. 25, де спосіб є способом ідеального витіснення.

27. Спосіб за п. 25, де спосіб включає реактор з постійним перемішуванням.

28. Спосіб за будь-яким з пп. 22-27, де частину потоку розчинника змішують з сировиною перед внесенням до контейнера, та співвідношення розчинника і потоку сировини визначають, виходячи з суми кількості розчинника у контейнері і кількості розчинника в потоці сировини.

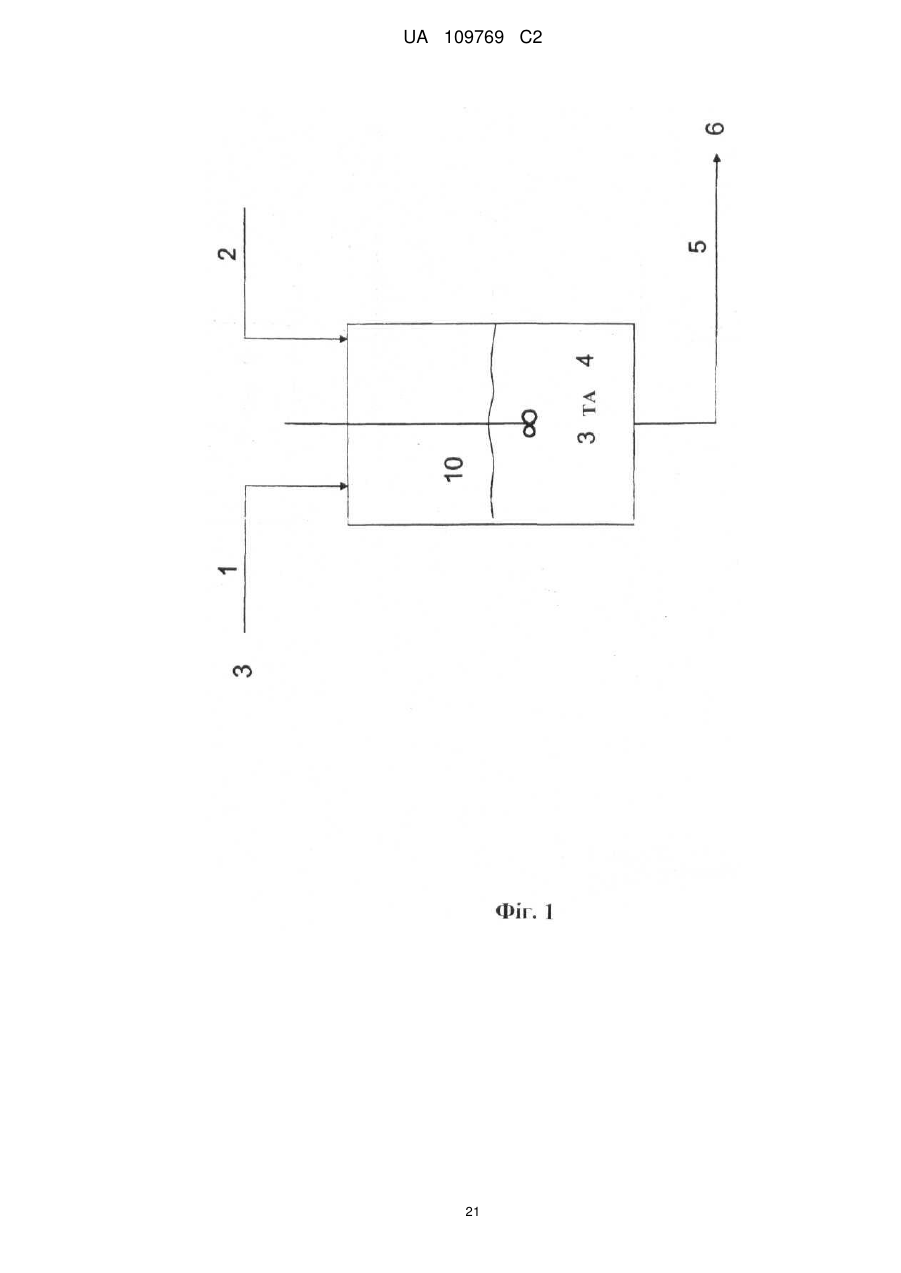

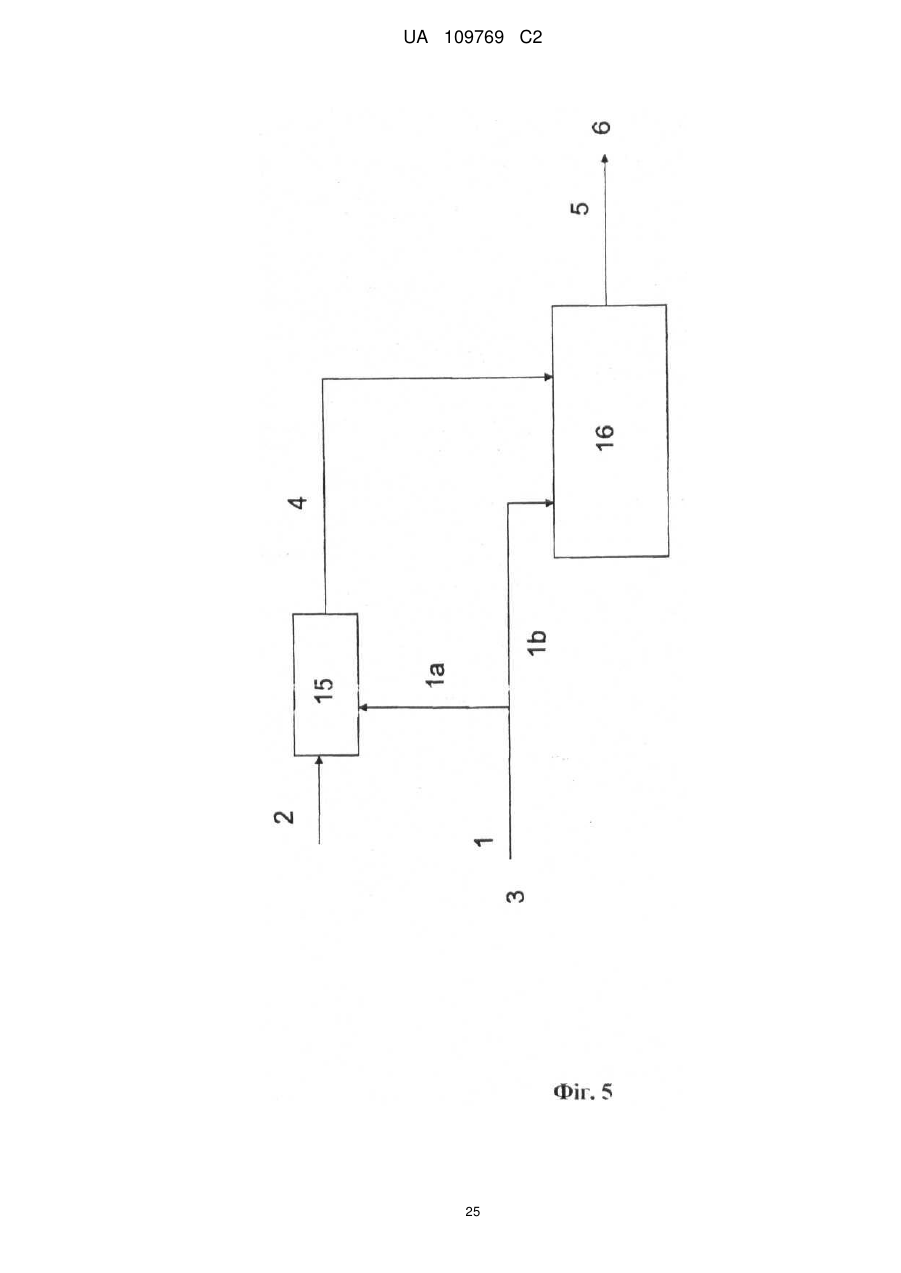

29. Спосіб за будь-яким з пп. 2-28, який включає наступні етапи:

А) розподілення сировини, щонайменше, на перший потік сировини,

В) створення першого потоку з розчинником шляхом гідролізу сировини з першого сировинного потоку, із додаванням каталізатора до першого сировинного потоку, де кількість каталізатора є в межах 0,1-150 FPU/г вмісту сухої маси всієї сировини, та проводять гідроліз при температурі в межах від 20 °C до 95 °C,

С) приведення до контакту між собою лігноцелюлозної сировини, розчинника і розчинника першого потоку розчинника і підтримання контакту в діапазоні вказаних температур.

30. Спосіб за п. 29, де частину першого потоку розчинника змішують з сировиною, що не є першим сировинним потоком до внесення до контейнера, та всі співвідношення потоків розчинника і сировинного потоку визначають, виходячи із загальної кількості потоку розчинника, яка включає кількість першого потоку розчинника та кількість розчинника у контейнері.

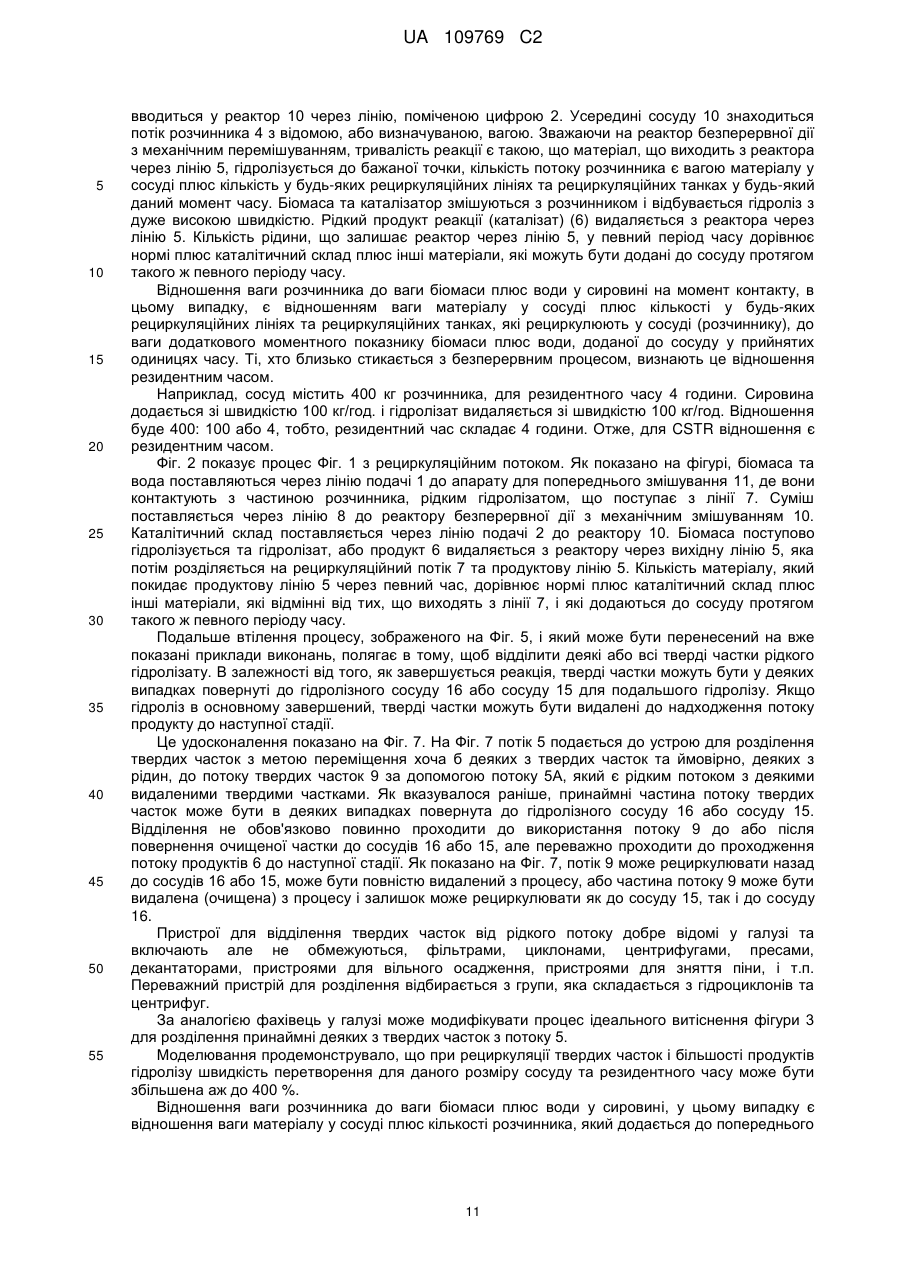

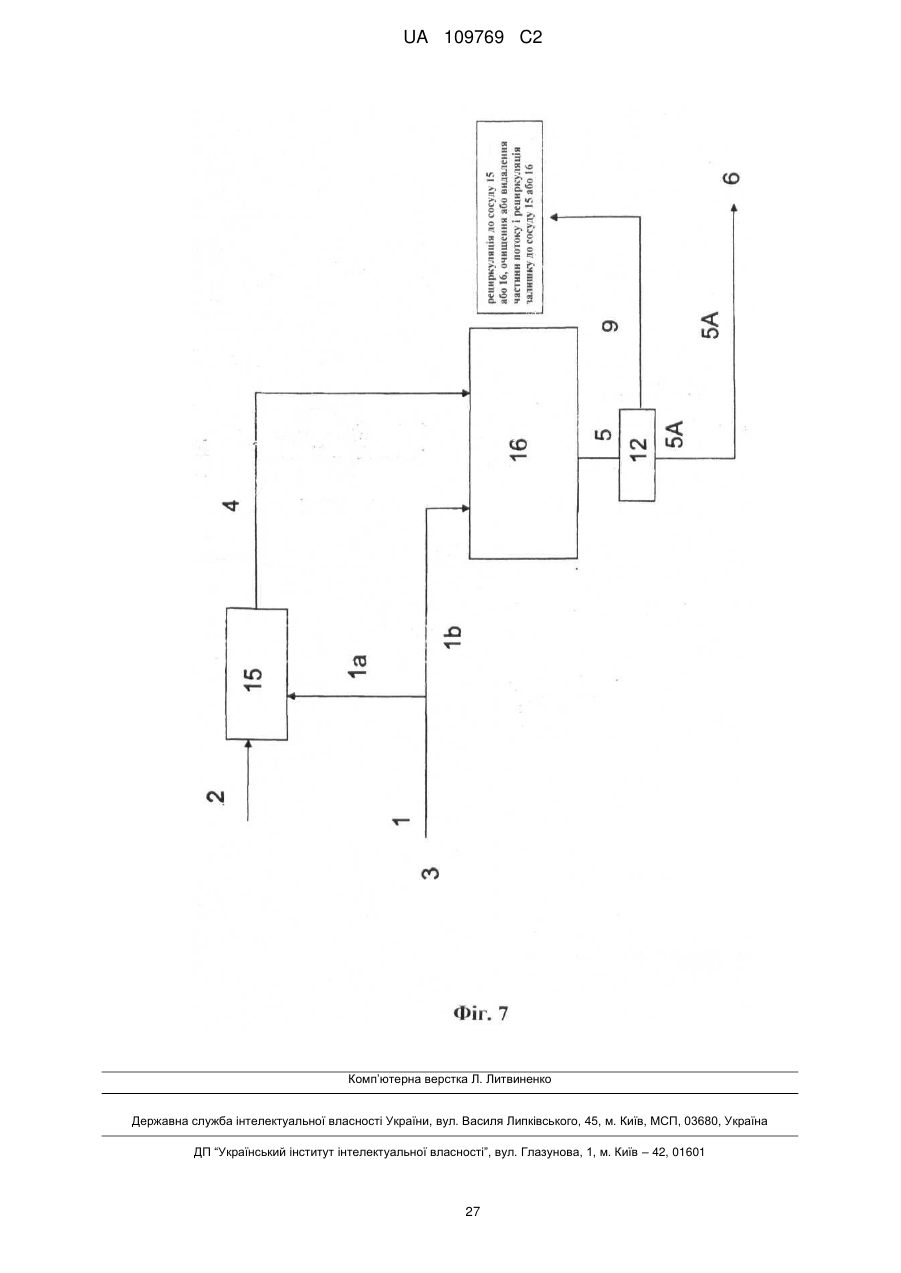

31. Спосіб за будь-яким з пп. 1-30, де принаймні частину твердих речовин, які є у продукті гідролізу, відокремлюють від продукту гідролізу.

32. Спосіб за будь-яким з пп. 1-31, де принаймні частину твердих речовин відокремлюють від продукту гідролізу та повертають у процес.

33. Спосіб за будь-яким з пп. 1-32, де відокремлення принаймні частини твердих речовин від потоку продукту гідролізу здійснюють за допомогою пристрою, який вибирають з групи, що складається з гідроциклонів та центрифуг.

Текст