Спосіб підвищення латентної гідравлічної та/або пуцоланової реактивності матеріалів

Номер патенту: 113253

Опубліковано: 26.12.2016

Автори: Заяц Мацей, Шмітт Дірк, Спенсер Ніколас, Бен Хаха Мохсен, Ітул Анка

Формула / Реферат

1. Спосіб підвищення латентної гідравлічної та/або пуцоланової реактивності матеріалів, особливо відходів і побічних продуктів, що включає стадії:

- забезпечення вихідного матеріалу, що має латентно гідравлічну та/або пуцоланову реактивність і містить джерела СаО та принаймні одного з SiO2 і А12О3,

- змішування вихідного матеріалу з водою при співвідношенні вода/сухі речовини від 0,1 до 100 і

- гідротермічної обробки вихідного матеріалу, змішаного з водою, в автоклаві при температурі від 100 до 300 °C та часі перебування від 0,1 до 50 годин для забезпечення автоклавованого продукту.

2. Спосіб за п. 1, який відрізняється тим, що вихідний матеріал має молярне відношення Са/(Si+Аl+Fe) від 1,5 до 3, переважно від 1,5 до 2,5, більш переважно приблизно 2.

3. Спосіб за п. 2, який відрізняється тим, що потрібне відношення Са/(Si+Аl+Fe) коректують додаванням додаткових партнерів реакції перед початком обробки.

4. Спосіб за п. 1 або 2 або 3, який відрізняється тим, що вихідний матеріал вибирають з летючої золи з високим вмістом кальцію, летючої золи з низьким вмістом кальцію, золи від спалювання твердих і рідких побутових відходів, топкової золи, шлаку, кварцу, піску, гравію, використаного бетону, азбесту, а також суміші двох або більше з них.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що вихідні матеріали оптимізують відносно розміру частинок і розподілу частинок за розмірами, використовуючи механічні та термічні обробки.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що додатково додають інші елементи або оксиди, переважно натрій, калій, бор, сірку, фосфор або їх комбінацію, у кількості від 0,1 до 30 мас. % при перемішуванні вихідних матеріалів або на наступній стадії.

7. Спосіб за п. 6, який відрізняється тим, що додаткові елементи вибирають з CaSO4×2Н2О, CaSO4×1/2Н2О, CaSO4, СаНРО2×2Н2О, Са3Р2О8, NaOH, KОН, Na2CO3, NaHCO3, K2СО3, MgCO3, MgSO4, Na2Al2О4, Na3PO4, K3PO4, Na2[B4O5(OH)4]×8H2O, CaCl2, Ca(NO3)2, MgCl2, Mg(NO3)2, AlCl3, Al(NO3)3, FeCl3, Fe(NO3)3, Ca(CH3COO)2, Mg(CH3COO)2, Al(CH3COO)3, Ca(HCOO)2, Mg(HCOO)2, Al(HCOO)3 та суміші двох або більше з них.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що суміш вихідного матеріалу засівають затравними кристалами, які, наприклад, містять гідрат силікату кальцію, портландцементний клінкер, гранульований доменний шлак, силікати магнію, беліто-глиноземистий цемент, силікат натрію та/або скляний порошок.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що гідротермічну обробку в автоклаві проводять при температурі від 100 до 300 °C, переважно від 150 до 250 °C.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що гідротермічну обробку в автоклаві проводять протягом від 0,1 до 50 годин, переважно протягом від 10 до 40 годин, більш переважно від 16 до 32 годин.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що автоклавований продукт загартовують при температурі від 350 до 600 °C, переважно від 400 до 550 °C та більш переважно від 400 до 495 °C.

12. Спосіб за п. 11, який відрізняється тим, що швидкість нагрівання становить від 10 до 6000 °C/хвилину, переважно від 20 до 100 °C/хвилину і особливо переважно 40 °C/хвилину.

13. Спосіб за п. 11 або 12, який відрізняється тим, що час перебування на стадії загартовування становить від 0,01 до 600 хвилин, переважно від 1 до 120 хвилин і особливо переважно від 5 до 60 хвилин.

14. Спосіб за будь-яким з пп. 11-13, який відрізняється тим, що додатковий час витримки від 1 до 120 хвилин, переважно від 10 до 60 хвилин, при нагріванні від 400 до 440 °C виконують при загартовуванні.

Текст

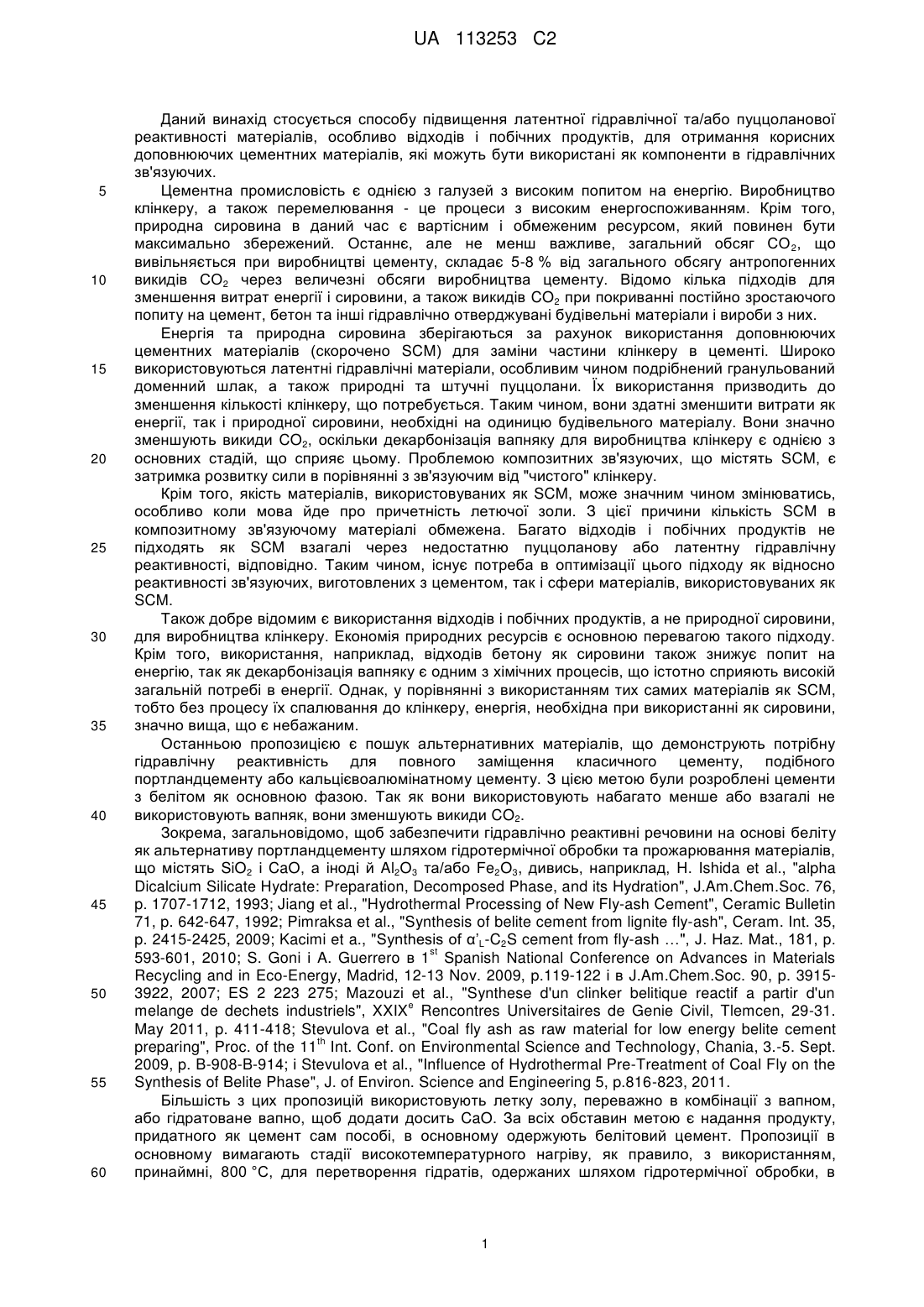

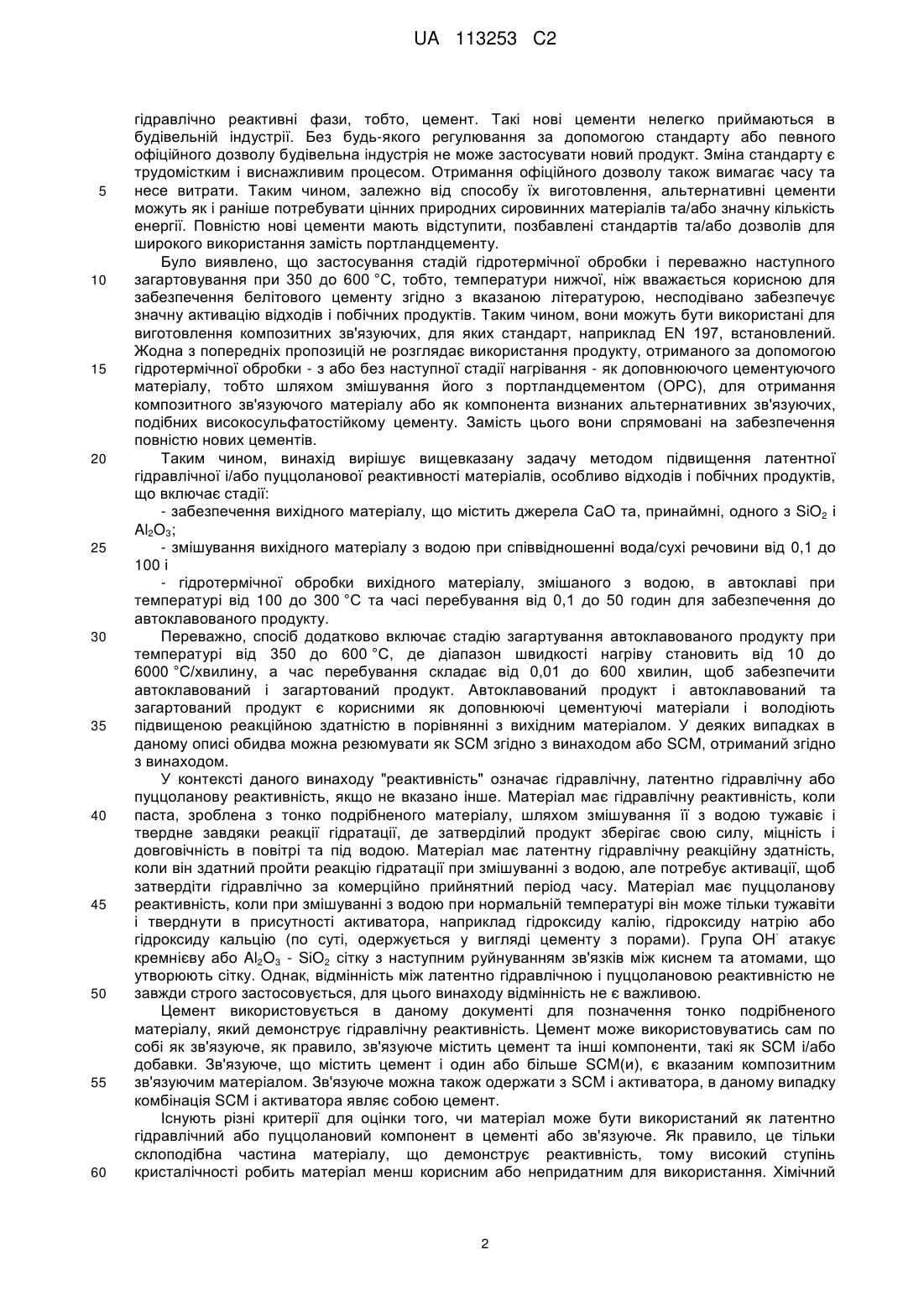

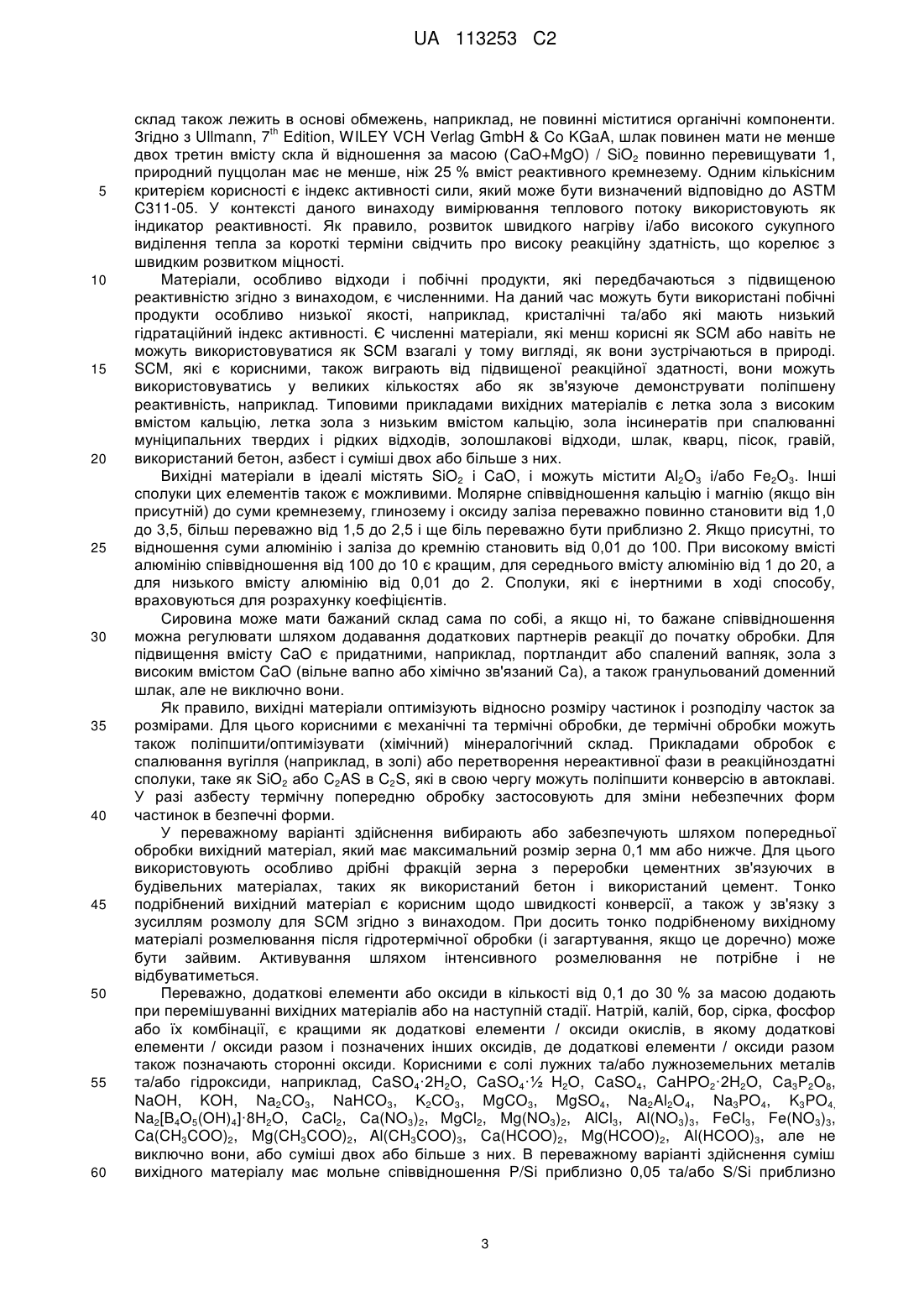

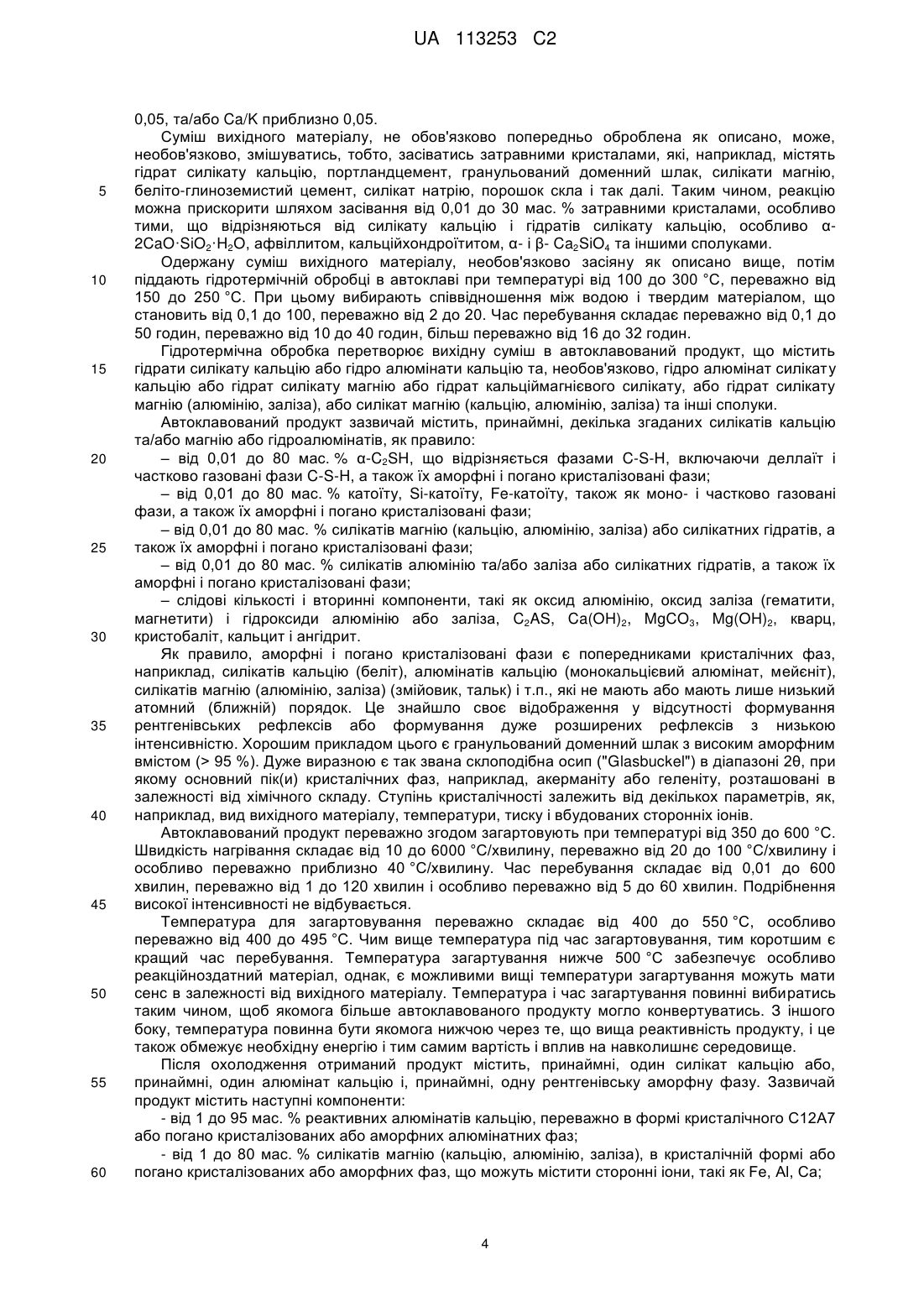

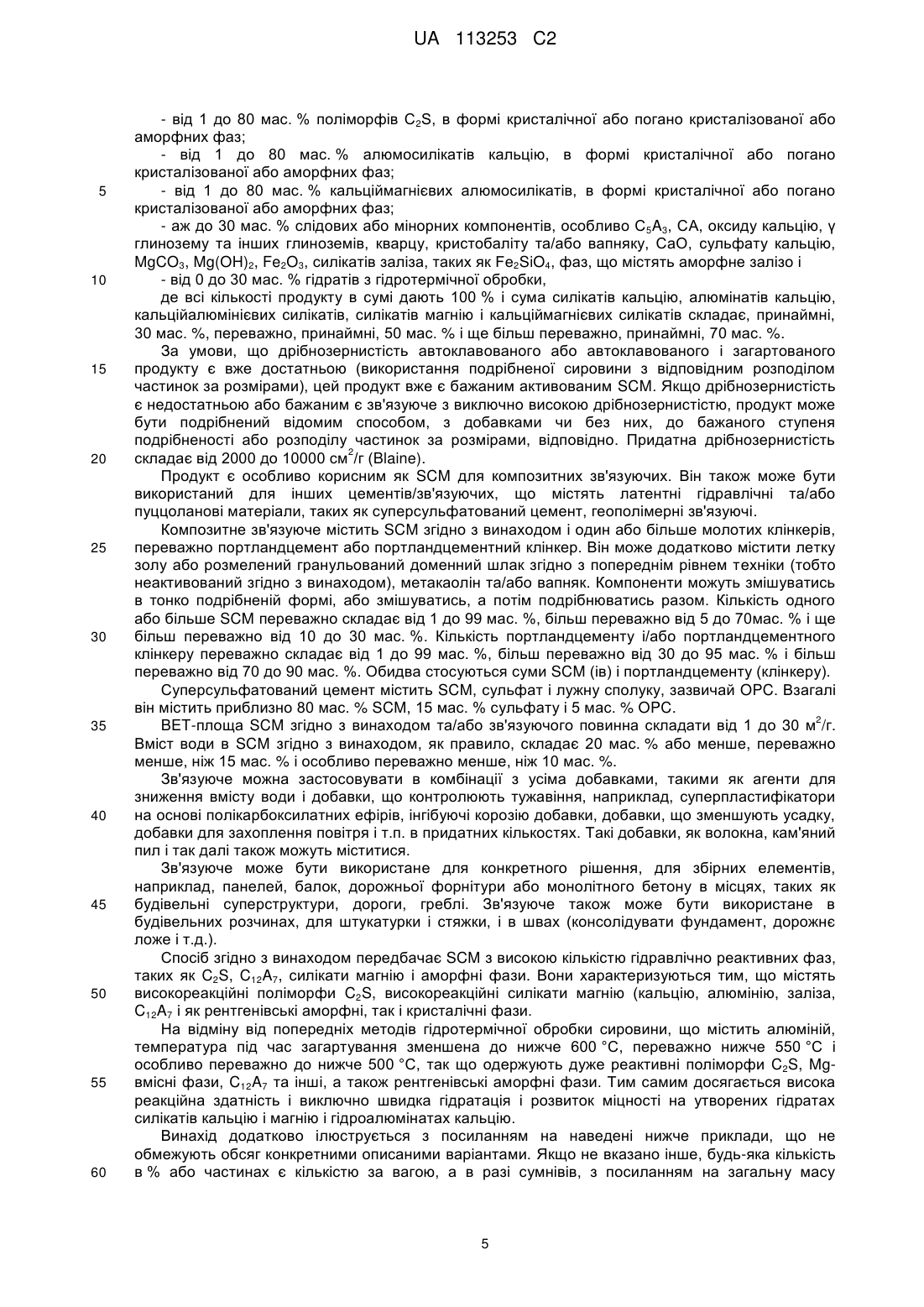

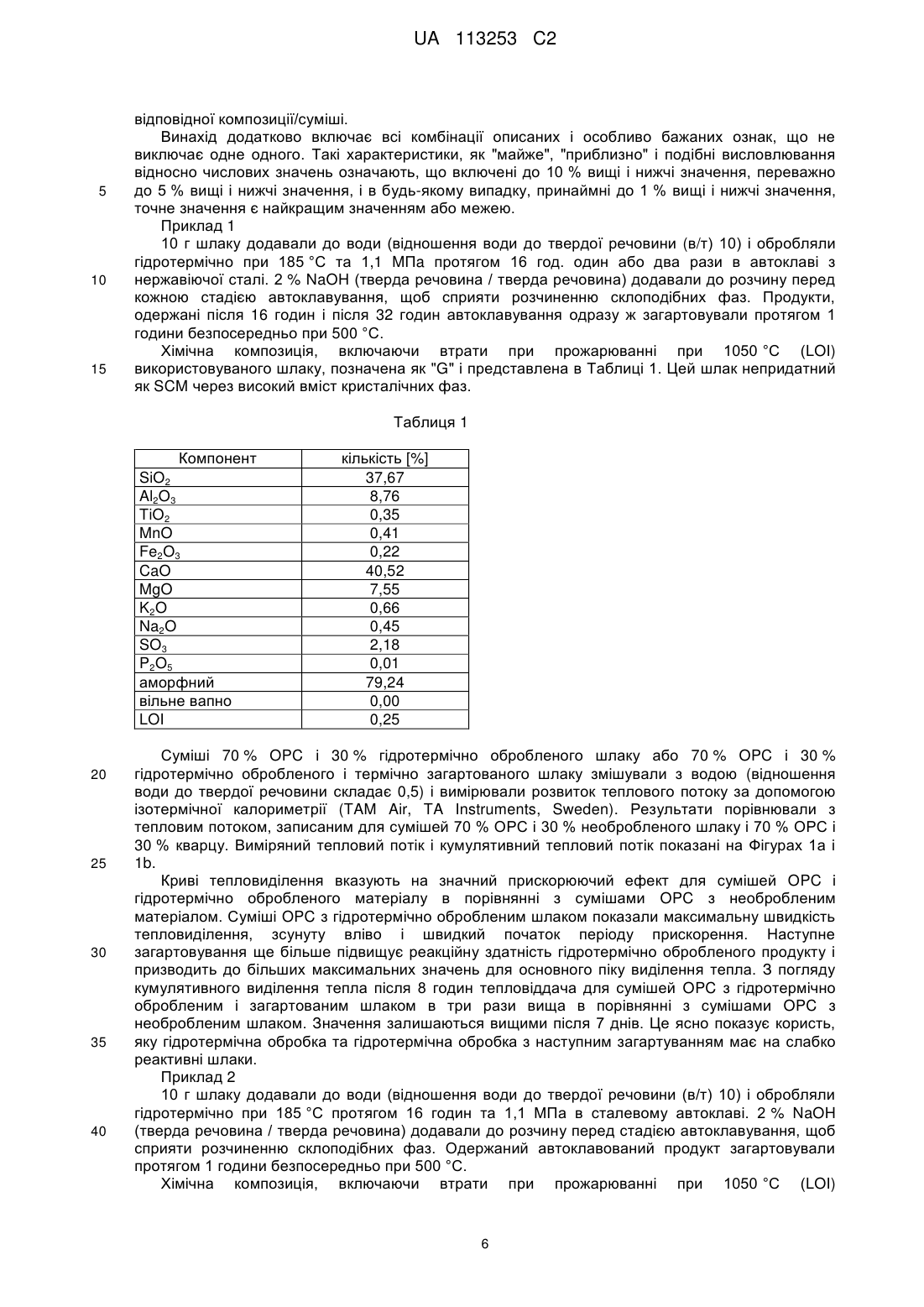

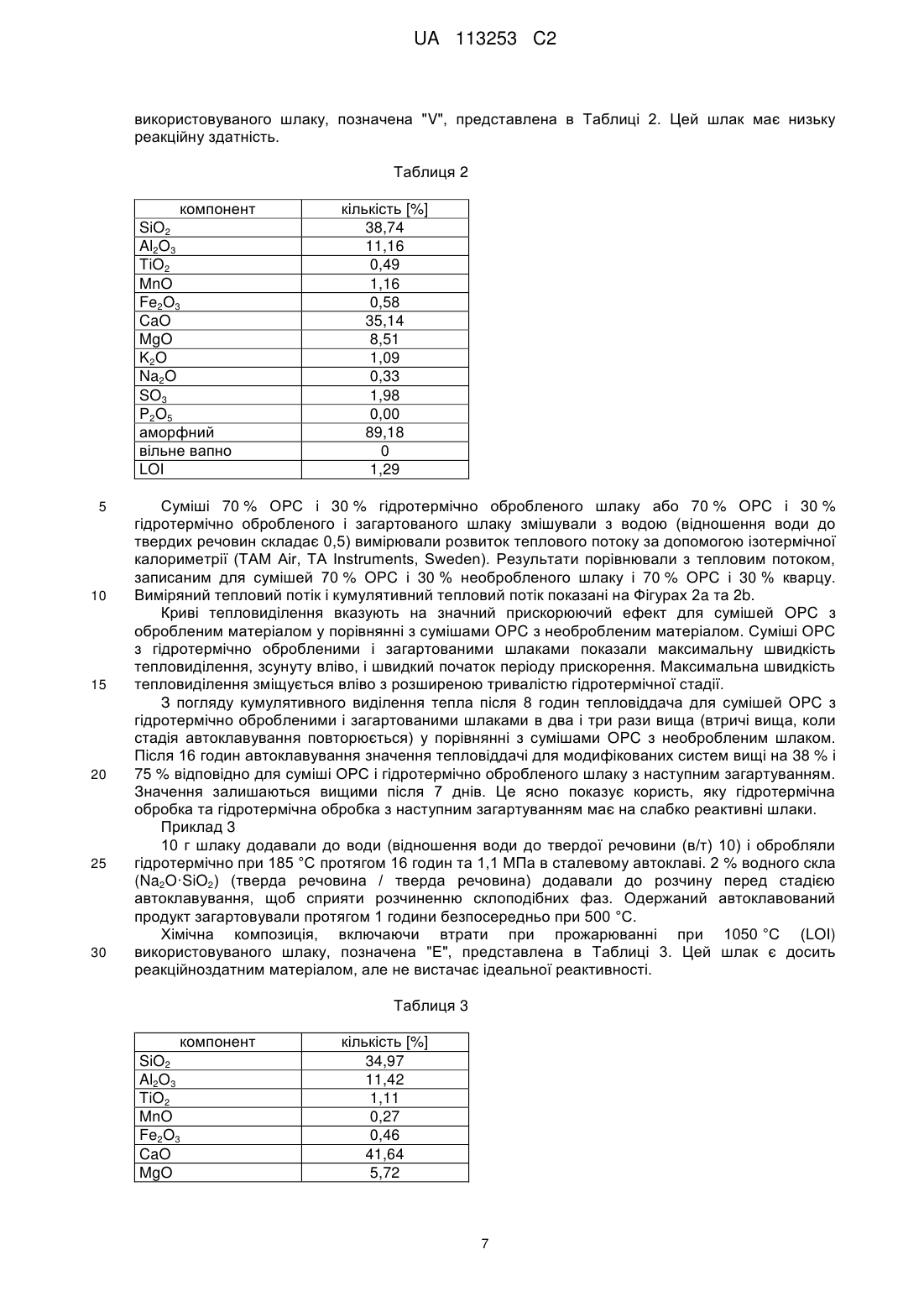

Реферат: Винахід стосується способу підвищення латентної гідравлічної та/або пуцоланової реактивності матеріалів, особливо відходів і побічних продуктів, що включає стадії: - забезпечення вихідного матеріалу, що містить джерела СаО та принаймні одного з SіО2 і Аl2О3, - змішування вихідного матеріалу з водою при співвідношенні вода/сухі речовини від 0,1 до 100 і - гідротермічної обробки вихідного матеріалу, змішаного з водою, в автоклаві при температурі від 100 до 300 °C та часі перебування від 0,1 до 50 годин для забезпечення автоклавованого продукту, придатного як доповнюючий цементуючий матеріал. UA 113253 C2 (12) UA 113253 C2 UA 113253 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується способу підвищення латентної гідравлічної та/або пуццоланової реактивності матеріалів, особливо відходів і побічних продуктів, для отримання корисних доповнюючих цементних матеріалів, які можуть бути використані як компоненти в гідравлічних зв'язуючих. Цементна промисловість є однією з галузей з високим попитом на енергію. Виробництво клінкеру, а також перемелювання - це процеси з високим енергоспоживанням. Крім того, природна сировина в даний час є вартісним і обмеженим ресурсом, який повинен бути максимально збережений. Останнє, але не менш важливе, загальний обсяг СО 2, що вивільняється при виробництві цементу, складає 5-8 % від загального обсягу антропогенних викидів СО2 через величезні обсяги виробництва цементу. Відомо кілька підходів для зменшення витрат енергії і сировини, а також викидів CO2 при покриванні постійно зростаючого попиту на цемент, бетон та інші гідравлічно отверджувані будівельні матеріали і вироби з них. Енергія та природна сировина зберігаються за рахунок використання доповнюючих цементних матеріалів (скорочено SCM) для заміни частини клінкеру в цементі. Широко використовуються латентні гідравлічні матеріали, особливим чином подрібнений гранульований доменний шлак, а також природні та штучні пуццолани. Їх використання призводить до зменшення кількості клінкеру, що потребується. Таким чином, вони здатні зменшити витрати як енергії, так і природної сировини, необхідні на одиницю будівельного матеріалу. Вони значно зменшують викиди CO2, оскільки декарбонізація вапняку для виробництва клінкеру є однією з основних стадій, що сприяє цьому. Проблемою композитних зв'язуючих, що містять SCM, є затримка розвитку сили в порівнянні з зв'язуючим від "чистого" клінкеру. Крім того, якість матеріалів, використовуваних як SCM, може значним чином змінюватись, особливо коли мова йде про причетність летючої золи. З цієї причини кількість SCM в композитному зв'язуючому матеріалі обмежена. Багато відходів і побічних продуктів не підходять як SCM взагалі через недостатню пуццоланову або латентну гідравлічну реактивності, відповідно. Таким чином, існує потреба в оптимізації цього підходу як відносно реактивності зв'язуючих, виготовлених з цементом, так і сфери матеріалів, використовуваних як SCM. Також добре відомим є використання відходів і побічних продуктів, а не природної сировини, для виробництва клінкеру. Економія природних ресурсів є основною перевагою такого підходу. Крім того, використання, наприклад, відходів бетону як сировини також знижує попит на енергію, так як декарбонізація вапняку є одним з хімічних процесів, що істотно сприяють високій загальній потребі в енергії. Однак, у порівнянні з використанням тих самих матеріалів як SCM, тобто без процесу їх спалювання до клінкеру, енергія, необхідна при використанні як сировини, значно вища, що є небажаним. Останньою пропозицією є пошук альтернативних матеріалів, що демонструють потрібну гідравлічну реактивність для повного заміщення класичного цементу, подібного портландцементу або кальцієвоалюмінатному цементу. З цією метою були розроблені цементи з белітом як основною фазою. Так як вони використовують набагато менше або взагалі не використовують вапняк, вони зменшують викиди CO2. Зокрема, загальновідомо, щоб забезпечити гідравлічно реактивні речовини на основі беліту як альтернативу портландцементу шляхом гідротермічної обробки та прожарювання матеріалів, що містять SiO2 і CaO, а іноді й Al2O3 та/або Fe2O3, дивись, наприклад, H. Ishida et al., "alpha Dicalcium Silicate Hydrate: Preparation, Decomposed Phase, and its Hydration", J.Am.Chem.Soc. 76, p. 1707-1712, 1993; Jiang et al., "Hydrothermal Processing of New Fly-ash Cement", Ceramic Bulletin 71, p. 642-647, 1992; Pimraksa et al., "Synthesis of belite cement from lignite fly-ash", Ceram. Int. 35, p. 2415-2425, 2009; Kacimi et a., "Synthesis of α’L-C2S cement from fly-ash …", J. Haz. Mat., 181, p. st 593-601, 2010; S. Goni і A. Guerrero в 1 Spanish National Conference on Advances in Materials Recycling and in Eco-Energy, Madrid, 12-13 Nov. 2009, p.119-122 і в J.Am.Chem.Soc. 90, p. 39153922, 2007; ES 2 223 275; Mazouzi et al., "Synthese d'un clinker belitique reactif a partir d'un e melange de dechets industriels", XXIX Rencontres Universitaires de Genie Civil, Tlemcen, 29-31. May 2011, p. 411-418; Stevulova et al., "Coal fly ash as raw material for low energy belite cement th preparing", Proc. of the 11 Int. Conf. on Environmental Science and Technology, Chania, 3.-5. Sept. 2009, p. B-908-B-914; і Stevulova et al., "Influence of Hydrothermal Pre-Treatment of Coal Fly on the Synthesis of Belite Phase", J. of Environ. Science and Engineering 5, p.816-823, 2011. Більшість з цих пропозицій використовують летку золу, переважно в комбінації з вапном, або гідратоване вапно, щоб додати досить CaO. За всіх обставин метою є надання продукту, придатного як цемент сам пособі, в основному одержують белітовий цемент. Пропозиції в основному вимагають стадії високотемпературного нагріву, як правило, з використанням, принаймні, 800 °C, для перетворення гідратів, одержаних шляхом гідротермічної обробки, в 1 UA 113253 C2 5 10 15 20 25 30 35 40 45 50 55 60 гідравлічно реактивні фази, тобто, цемент. Такі нові цементи нелегко приймаються в будівельній індустрії. Без будь-якого регулювання за допомогою стандарту або певного офіційного дозволу будівельна індустрія не може застосувати новий продукт. Зміна стандарту є трудомістким і виснажливим процесом. Отримання офіційного дозволу також вимагає часу та несе витрати. Таким чином, залежно від способу їх виготовлення, альтернативні цементи можуть як і раніше потребувати цінних природних сировинних матеріалів та/або значну кількість енергії. Повністю нові цементи мають відступити, позбавлені стандартів та/або дозволів для широкого використання замість портландцементу. Було виявлено, що застосування стадій гідротермічної обробки і переважно наступного загартовування при 350 до 600 °C, тобто, температури нижчої, ніж вважається корисною для забезпечення белітового цементу згідно з вказаною літературою, несподівано забезпечує значну активацію відходів і побічних продуктів. Таким чином, вони можуть бути використані для виготовлення композитних зв'язуючих, для яких стандарт, наприклад EN 197, встановлений. Жодна з попередніх пропозицій не розглядає використання продукту, отриманого за допомогою гідротермічної обробки - з або без наступної стадії нагрівання - як доповнюючого цементуючого матеріалу, тобто шляхом змішування його з портландцементом (OPC), для отримання композитного зв'язуючого матеріалу або як компонента визнаних альтернативних зв'язуючих, подібних високосульфатостійкому цементу. Замість цього вони спрямовані на забезпечення повністю нових цементів. Таким чином, винахід вирішує вищевказану задачу методом підвищення латентної гідравлічної і/або пуццоланової реактивності матеріалів, особливо відходів і побічних продуктів, що включає стадії: - забезпечення вихідного матеріалу, що містить джерела CaO та, принаймні, одного з SiO2 і Al2O3; - змішування вихідного матеріалу з водою при співвідношенні вода/сухі речовини від 0,1 до 100 і - гідротермічної обробки вихідного матеріалу, змішаного з водою, в автоклаві при температурі від 100 до 300 °C та часі перебування від 0,1 до 50 годин для забезпечення до автоклавованого продукту. Переважно, спосіб додатково включає стадію загартування автоклавованого продукту при температурі від 350 до 600 °C, де діапазон швидкості нагріву становить від 10 до 6000 °C/хвилину, а час перебування складає від 0,01 до 600 хвилин, щоб забезпечити автоклавований і загартований продукт. Автоклавований продукт і автоклавований та загартований продукт є корисними як доповнюючі цементуючі матеріали і володіють підвищеною реакційною здатністю в порівнянні з вихідним матеріалом. У деяких випадках в даному описі обидва можна резюмувати як SCM згідно з винаходом або SCM, отриманий згідно з винаходом. У контексті даного винаходу "реактивність" означає гідравлічну, латентно гідравлічну або пуццоланову реактивність, якщо не вказано інше. Матеріал має гідравлічну реактивність, коли паста, зроблена з тонко подрібненого матеріалу, шляхом змішування її з водою тужавіє і твердне завдяки реакції гідратації, де затверділий продукт зберігає свою силу, міцність і довговічність в повітрі та під водою. Матеріал має латентну гідравлічну реакційну здатність, коли він здатний пройти реакцію гідратації при змішуванні з водою, але потребує активації, щоб затвердіти гідравлічно за комерційно прийнятний період часу. Матеріал має пуццоланову реактивність, коли при змішуванні з водою при нормальній температурі він може тільки тужавіти і тверднути в присутності активатора, наприклад гідроксиду калію, гідроксиду натрію або гідроксиду кальцію (по суті, одержується у вигляді цементу з порами). Група OH атакує кремнієву або Al2O3 - SiO2 сітку з наступним руйнуванням зв'язків між киснем та атомами, що утворюють сітку. Однак, відмінність між латентно гідравлічною і пуццолановою реактивністю не завжди строго застосовується, для цього винаходу відмінність не є важливою. Цемент використовується в даному документі для позначення тонко подрібненого матеріалу, який демонструє гідравлічну реактивність. Цемент може використовуватись сам по собі як зв'язуюче, як правило, зв'язуюче містить цемент та інші компоненти, такі як SCM і/або добавки. Зв'язуюче, що містить цемент і один або більше SCM(и), є вказаним композитним зв'язуючим матеріалом. Зв'язуюче можна також одержати з SCM і активатора, в даному випадку комбінація SCM і активатора являє собою цемент. Існують різні критерії для оцінки того, чи матеріал може бути використаний як латентно гідравлічний або пуццолановий компонент в цементі або зв'язуюче. Як правило, це тільки склоподібна частина матеріалу, що демонструє реактивність, тому високий ступінь кристалічності робить матеріал менш корисним або непридатним для використання. Хімічний 2 UA 113253 C2 5 10 15 20 25 30 35 40 45 50 55 60 склад також лежить в основі обмежень, наприклад, не повинні міститися органічні компоненти. th Згідно з Ullmann, 7 Edition, WILEY VCH Verlag GmbH & Co KGaA, шлак повинен мати не менше двох третин вмісту скла й відношення за масою (CaO+MgO) / SiO2 повинно перевищувати 1, природний пуццолан має не менше, ніж 25 % вміст реактивного кремнезему. Одним кількісним критерієм корисності є індекс активності сили, який може бути визначений відповідно до ASTM C311-05. У контексті даного винаходу вимірювання теплового потоку використовують як індикатор реактивності. Як правило, розвиток швидкого нагріву і/або високого сукупного виділення тепла за короткі терміни свідчить про високу реакційну здатність, що корелює з швидким розвитком міцності. Матеріали, особливо відходи і побічні продукти, які передбачаються з підвищеною реактивністю згідно з винаходом, є численними. На даний час можуть бути використані побічні продукти особливо низької якості, наприклад, кристалічні та/або які мають низький гідратаційний індекс активності. Є численні матеріали, які менш корисні як SCM або навіть не можуть використовуватися як SCM взагалі у тому вигляді, як вони зустрічаються в природі. SCM, які є корисними, також виграють від підвищеної реакційної здатності, вони можуть використовуватись у великих кількостях або як зв'язуюче демонструвати поліпшену реактивність, наприклад. Типовими прикладами вихідних матеріалів є летка зола з високим вмістом кальцію, летка зола з низьким вмістом кальцію, зола інсинератів при спалюванні муніципальних твердих і рідких відходів, золошлакові відходи, шлак, кварц, пісок, гравій, використаний бетон, азбест і суміші двох або більше з них. Вихідні матеріали в ідеалі містять SiO2 і CaO, і можуть містити Al2O3 і/або Fe2O3. Інші сполуки цих елементів також є можливими. Молярне співвідношення кальцію і магнію (якщо він присутній) до суми кремнезему, глинозему і оксиду заліза переважно повинно становити від 1,0 до 3,5, більш переважно від 1,5 до 2,5 і ще біль переважно бути приблизно 2. Якщо присутні, то відношення суми алюмінію і заліза до кремнію становить від 0,01 до 100. При високому вмісті алюмінію співвідношення від 100 до 10 є кращим, для середнього вмісту алюмінію від 1 до 20, а для низького вмісту алюмінію від 0,01 до 2. Сполуки, які є інертними в ході способу, враховуються для розрахунку коефіцієнтів. Сировина може мати бажаний склад сама по собі, а якщо ні, то бажане співвідношення можна регулювати шляхом додавання додаткових партнерів реакції до початку обробки. Для підвищення вмісту CaO є придатними, наприклад, портландит або спалений вапняк, зола з високим вмістом CaO (вільне вапно або хімічно зв'язаний Ca), а також гранульований доменний шлак, але не виключно вони. Як правило, вихідні матеріали оптимізують відносно розміру частинок і розподілу часток за розмірами. Для цього корисними є механічні та термічні обробки, де термічні обробки можуть також поліпшити/оптимізувати (хімічний) мінералогічний склад. Прикладами обробок є спалювання вугілля (наприклад, в золі) або перетворення нереактивної фази в реакційноздатні сполуки, таке як SiO2 або C2AS в C2S, які в свою чергу можуть поліпшити конверсію в автоклаві. У разі азбесту термічну попередню обробку застосовують для зміни небезпечних форм частинок в безпечні форми. У переважному варіанті здійснення вибирають або забезпечують шляхом попередньої обробки вихідний матеріал, який має максимальний розмір зерна 0,1 мм або нижче. Для цього використовують особливо дрібні фракцій зерна з переробки цементних зв'язуючих в будівельних матеріалах, таких як використаний бетон і використаний цемент. Тонко подрібнений вихідний матеріал є корисним щодо швидкості конверсії, а також у зв'язку з зусиллям розмолу для SCM згідно з винаходом. При досить тонко подрібненому вихідному матеріалі розмелювання після гідротермічної обробки (і загартування, якщо це доречно) може бути зайвим. Активування шляхом інтенсивного розмелювання не потрібне і не відбуватиметься. Переважно, додаткові елементи або оксиди в кількості від 0,1 до 30 % за масою додають при перемішуванні вихідних матеріалів або на наступній стадії. Натрій, калій, бор, сірка, фосфор або їх комбінації, є кращими як додаткові елементи / оксиди окислів, в якому додаткові елементи / оксиди разом і позначених інших оксидів, де додаткові елементи / оксиди разом також позначають сторонні оксиди. Корисними є солі лужних та/або лужноземельних металів та/або гідроксиди, наприклад, CaSO4·2H2O, CaSO4·½ H2O, CaSO4, CaHPO2·2H2O, Ca3P2O8, NaOH, KOH, Na2CO3, NaHCO3, K2CO3, MgCO3, MgSO4, Na2Al2O4, Na3PO4, K3PO4, Na2[B4O5(OH)4]·8H2O, CaCl2, Ca(NO3)2, MgCl2, Mg(NO3)2, AlCl3, Al(NO3)3, FeCl3, Fe(NO3)3, Ca(CH3COO)2, Mg(CH3COO)2, Al(CH3COO)3, Ca(HCOO)2, Mg(HCOO)2, Al(HCOO)3, але не виключно вони, або суміші двох або більше з них. В переважному варіанті здійснення суміш вихідного матеріалу має мольне співвідношення P/Si приблизно 0,05 та/або S/Si приблизно 3 UA 113253 C2 5 10 15 20 25 30 35 40 45 50 55 60 0,05, та/або Ca/K приблизно 0,05. Суміш вихідного матеріалу, не обов'язково попередньо оброблена як описано, може, необов'язково, змішуватись, тобто, засіватись затравними кристалами, які, наприклад, містять гідрат силікату кальцію, портландцемент, гранульований доменний шлак, силікати магнію, беліто-глиноземистий цемент, силікат натрію, порошок скла і так далі. Таким чином, реакцію можна прискорити шляхом засівання від 0,01 до 30 мас. % затравними кристалами, особливо тими, що відрізняються від силікату кальцію і гідратів силікату кальцію, особливо α2CaO·SiO2·H2O, афвіллитом, кальційхондроїтитом, α- і β- Ca2SiO4 та іншими сполуками. Одержану суміш вихідного матеріалу, необов'язково засіяну як описано вище, потім піддають гідротермічній обробці в автоклаві при температурі від 100 до 300 °C, переважно від 150 до 250 °C. При цьому вибирають співвідношення між водою і твердим матеріалом, що становить від 0,1 до 100, переважно від 2 до 20. Час перебування складає переважно від 0,1 до 50 годин, переважно від 10 до 40 годин, більш переважно від 16 до 32 годин. Гідротермічна обробка перетворює вихідну суміш в автоклавований продукт, що містить гідрати силікату кальцію або гідро алюмінати кальцію та, необов'язково, гідро алюмінат силікату кальцію або гідрат силікату магнію або гідрат кальціймагнієвого силікату, або гідрат силікату магнію (алюмінію, заліза), або силікат магнію (кальцію, алюмінію, заліза) та інші сполуки. Автоклавований продукт зазвичай містить, принаймні, декілька згаданих силікатів кальцію та/або магнію або гідроалюмінатів, як правило: – від 0,01 до 80 мас. % α-C2SH, що відрізняється фазами C-S-H, включаючи деллаїт і частково газовані фази C-S-H, а також їх аморфні і погано кристалізовані фази; – від 0,01 до 80 мас. % катоїту, Si-катоїту, Fe-катоїту, також як моно- і частково газовані фази, а також їх аморфні і погано кристалізовані фази; – від 0,01 до 80 мас. % силікатів магнію (кальцію, алюмінію, заліза) або силікатних гідратів, а також їх аморфні і погано кристалізовані фази; – від 0,01 до 80 мас. % силікатів алюмінію та/або заліза або силікатних гідратів, а також їх аморфні і погано кристалізовані фази; – слідові кількості і вторинні компоненти, такі як оксид алюмінію, оксид заліза (гематити, магнетити) і гідроксиди алюмінію або заліза, C2AS, Ca(OH)2, MgCO3, Mg(OH)2, кварц, кристобаліт, кальцит і ангідрит. Як правило, аморфні і погано кристалізовані фази є попередниками кристалічних фаз, наприклад, силікатів кальцію (беліт), алюмінатів кальцію (монокальцієвий алюмінат, мейєніт), силікатів магнію (алюмінію, заліза) (змійовик, тальк) і т.п., які не мають або мають лише низький атомний (ближній) порядок. Це знайшло своє відображення у відсутності формування рентгенівських рефлексів або формування дуже розширених рефлексів з низькою інтенсивністю. Хорошим прикладом цього є гранульований доменний шлак з високим аморфним вмістом (> 95 %). Дуже виразною є так звана склоподібна осип ("Glasbuckel") в діапазоні 2θ, при якому основний пік(и) кристалічних фаз, наприклад, акерманіту або геленіту, розташовані в залежності від хімічного складу. Ступінь кристалічності залежить від декількох параметрів, як, наприклад, вид вихідного матеріалу, температури, тиску і вбудованих сторонніх іонів. Автоклавований продукт переважно згодом загартовують при температурі від 350 до 600 °C. Швидкість нагрівання складає від 10 до 6000 °C/хвилину, переважно від 20 до 100 °C/хвилину і особливо переважно приблизно 40 °C/хвилину. Час перебування складає від 0,01 до 600 хвилин, переважно від 1 до 120 хвилин і особливо переважно від 5 до 60 хвилин. Подрібнення високої інтенсивності не відбувається. Температура для загартовування переважно складає від 400 до 550 °C, особливо переважно від 400 до 495 °C. Чим вище температура під час загартовування, тим коротшим є кращий час перебування. Температура загартування нижче 500 °C забезпечує особливо реакційноздатний матеріал, однак, є можливими вищі температури загартування можуть мати сенс в залежності від вихідного матеріалу. Температура і час загартування повинні вибиратись таким чином, щоб якомога більше автоклавованого продукту могло конвертуватись. З іншого боку, температура повинна бути якомога нижчою через те, що вища реактивність продукту, і це також обмежує необхідну енергію і тим самим вартість і вплив на навколишнє середовище. Після охолодження отриманий продукт містить, принаймні, один силікат кальцію або, принаймні, один алюмінат кальцію і, принаймні, одну рентгенівську аморфну фазу. Зазвичай продукт містить наступні компоненти: - від 1 до 95 мас. % реактивних алюмінатів кальцію, переважно в формі кристалічного C12A7 або погано кристалізованих або аморфних алюмінатних фаз; - від 1 до 80 мас. % силікатів магнію (кальцію, алюмінію, заліза), в кристалічній формі або погано кристалізованих або аморфних фаз, що можуть містити сторонні іони, такі як Fe, Al, Ca; 4 UA 113253 C2 5 10 15 20 25 30 35 40 45 50 55 60 - від 1 до 80 мас. % поліморфів C2S, в формі кристалічної або погано кристалізованої або аморфних фаз; - від 1 до 80 мас. % алюмосилікатів кальцію, в формі кристалічної або погано кристалізованої або аморфних фаз; - від 1 до 80 мас. % кальціймагнієвих алюмосилікатів, в формі кристалічної або погано кристалізованої або аморфних фаз; - аж до 30 мас. % слідових або мінорних компонентів, особливо C5A3, CA, оксиду кальцію, γ глинозему та інших глиноземів, кварцу, кристобаліту та/або вапняку, CaO, сульфату кальцію, MgCO3, Mg(OH)2, Fe2O3, силікатів заліза, таких як Fe2SiO4, фаз, що містять аморфне залізо і - від 0 до 30 мас. % гідратів з гідротермічної обробки, де всі кількості продукту в сумі дають 100 % і сума силікатів кальцію, алюмінатів кальцію, кальційалюмінієвих силікатів, силікатів магнію і кальціймагнієвих силікатів складає, принаймні, 30 мас. %, переважно, принаймні, 50 мас. % і ще більш переважно, принаймні, 70 мас. %. За умови, що дрібнозернистість автоклавованого або автоклавованого і загартованого продукту є вже достатньою (використання подрібненої сировини з відповідним розподілом частинок за розмірами), цей продукт вже є бажаним активованим SCM. Якщо дрібнозернистість є недостатньою або бажаним є зв'язуюче з виключно високою дрібнозернистістю, продукт може бути подрібнений відомим способом, з добавками чи без них, до бажаного ступеня подрібненості або розподілу частинок за розмірами, відповідно. Придатна дрібнозернистість 2 складає від 2000 до 10000 см /г (Blaine). Продукт є особливо корисним як SCM для композитних зв'язуючих. Він також може бути використаний для інших цементів/зв'язуючих, що містять латентні гідравлічні та/або пуццоланові матеріали, таких як суперсульфатований цемент, геополімерні зв'язуючі. Композитне зв'язуюче містить SCM згідно з винаходом і один або більше молотих клінкерів, переважно портландцемент або портландцементний клінкер. Він може додатково містити летку золу або розмелений гранульований доменний шлак згідно з попереднім рівнем техніки (тобто неактивований згідно з винаходом), метакаолін та/або вапняк. Компоненти можуть змішуватись в тонко подрібненій формі, або змішуватись, а потім подрібнюватись разом. Кількість одного або більше SCM переважно складає від 1 до 99 мас. %, більш переважно від 5 до 70мас. % і ще більш переважно від 10 до 30 мас. %. Кількість портландцементу і/або портландцементного клінкеру переважно складає від 1 до 99 мас. %, більш переважно від 30 до 95 мас. % і більш переважно від 70 до 90 мас. %. Обидва стосуються суми SCM (ів) і портландцементу (клінкеру). Суперсульфатований цемент містить SCM, сульфат і лужну сполуку, зазвичай OPC. Взагалі він містить приблизно 80 мас. % SCM, 15 мас. % сульфату і 5 мас. % OPC. 2 BET-площа SCM згідно з винаходом та/або зв'язуючого повинна складати від 1 до 30 м /г. Вміст води в SCM згідно з винаходом, як правило, складає 20 мас. % або менше, переважно менше, ніж 15 мас. % і особливо переважно менше, ніж 10 мас. %.Зв'язуюче можна застосовувати в комбінації з усіма добавками, такими як агенти для зниження вмісту води і добавки, що контролюють тужавіння, наприклад, суперпластифікатори на основі полікарбоксилатних ефірів, інгібуючі корозію добавки, добавки, що зменшують усадку, добавки для захоплення повітря і т.п. в придатних кількостях. Такі добавки, як волокна, кам'яний пил і так далі також можуть міститися. Зв'язуюче може бути використане для конкретного рішення, для збірних елементів, наприклад, панелей, балок, дорожньої форнітури або монолітного бетону в місцях, таких як будівельні суперструктури, дороги, греблі. Зв'язуюче також може бути використане в будівельних розчинах, для штукатурки і стяжки, і в швах (консолідувати фундамент, дорожнє ложе і т.д.). Спосіб згідно з винаходом передбачає SCM з високою кількістю гідравлічно реактивних фаз, таких як C2S, C12A7, силікати магнію і аморфні фази. Вони характеризуються тим, що містять високореакційні поліморфи C2S, високореакційні силікати магнію (кальцію, алюмінію, заліза, C12A7 і як рентгенівські аморфні, так і кристалічні фази. На відміну від попередніх методів гідротермічної обробки сировини, що містить алюміній, температура під час загартування зменшена до нижче 600 °C, переважно нижче 550 °C і особливо переважно до нижче 500 °C, так що одержують дуже реактивні поліморфи C2S, Mgвмісні фази, C12A7 та інші, а також рентгенівські аморфні фази. Тим самим досягається висока реакційна здатність і виключно швидка гідратація і розвиток міцності на утворених гідратах силікатів кальцію і магнію і гідроалюмінатах кальцію. Винахід додатково ілюструється з посиланням на наведені нижче приклади, що не обмежують обсяг конкретними описаними варіантами. Якщо не вказано інше, будь-яка кількість в % або частинах є кількістю за вагою, а в разі сумнівів, з посиланням на загальну масу 5 UA 113253 C2 5 10 15 відповідної композиції/суміші. Винахід додатково включає всі комбінації описаних і особливо бажаних ознак, що не виключає одне одного. Такі характеристики, як "майже", "приблизно" і подібні висловлювання відносно числових значень означають, що включені до 10 % вищі і нижчі значення, переважно до 5 % вищі і нижчі значення, і в будь-якому випадку, принаймні до 1 % вищі і нижчі значення, точне значення є найкращим значенням або межею. Приклад 1 10 г шлаку додавали до води (відношення води до твердої речовини (в/т) 10) і обробляли гідротермічно при 185 °C та 1,1 MПa протягом 16 год. один або два рази в автоклаві з нержавіючої сталі. 2 % NaOH (тверда речовина / тверда речовина) додавали до розчину перед кожною стадією автоклавування, щоб сприяти розчиненню склоподібних фаз. Продукти, одержані після 16 годин і після 32 годин автоклавування одразу ж загартовували протягом 1 години безпосередньо при 500 °C. Хімічна композиція, включаючи втрати при прожарюванні при 1050 °C (LOI) використовуваного шлаку, позначена як "G" і представлена в Таблиці 1. Цей шлак непридатний як SCM через високий вміст кристалічних фаз. Таблиця 1 Компонент SiO2 Al2O3 TiO2 MnO Fe2O3 CaO MgO K2O Na2O SO3 P2O5 аморфний вільне вапно LOI 20 25 30 35 40 кількість [%] 37,67 8,76 0,35 0,41 0,22 40,52 7,55 0,66 0,45 2,18 0,01 79,24 0,00 0,25 Суміші 70 % OPC і 30 % гідротермічно обробленого шлаку або 70 % OPC і 30 % гідротермічно обробленого і термічно загартованого шлаку змішували з водою (відношення води до твердої речовини складає 0,5) і вимірювали розвиток теплового потоку за допомогою ізотермічної калориметрії (TAM Air, TA Instruments, Sweden). Результати порівнювали з тепловим потоком, записаним для сумішей 70 % OPC і 30 % необробленого шлаку і 70 % OPC і 30 % кварцу. Виміряний тепловий потік і кумулятивний тепловий потік показані на Фігурах 1a і 1b. Криві тепловиділення вказують на значний прискорюючий ефект для сумішей OPC і гідротермічно обробленого матеріалу в порівнянні з сумішами OPC з необробленим матеріалом. Суміші OPC з гідротермічно обробленим шлаком показали максимальну швидкість тепловиділення, зсунуту вліво і швидкий початок періоду прискорення. Наступне загартовування ще більше підвищує реакційну здатність гідротермічно обробленого продукту і призводить до більших максимальних значень для основного піку виділення тепла. З погляду кумулятивного виділення тепла після 8 годин тепловіддача для сумішей OPC з гідротермічно обробленим і загартованим шлаком в три рази вища в порівнянні з сумішами OPC з необробленим шлаком. Значення залишаються вищими після 7 днів. Це ясно показує користь, яку гідротермічна обробка та гідротермічна обробка з наступним загартуванням має на слабко реактивні шлаки. Приклад 2 10 г шлаку додавали до води (відношення води до твердої речовини (в/т) 10) і обробляли гідротермічно при 185 °C протягом 16 годин та 1,1 MПa в сталевому автоклаві. 2 % NaOH (тверда речовина / тверда речовина) додавали до розчину перед стадією автоклавування, щоб сприяти розчиненню склоподібних фаз. Одержаний автоклавований продукт загартовували протягом 1 години безпосередньо при 500 °C. Хімічна композиція, включаючи втрати при прожарюванні при 1050 °C (LOI) 6 UA 113253 C2 використовуваного шлаку, позначена "V", представлена в Таблиці 2. Цей шлак має низьку реакційну здатність. Таблиця 2 компонент SiO2 Al2O3 TiO2 MnO Fe2O3 CaO MgO K2O Na2O SO3 P2O5 аморфний вільне вапно LOI 5 10 15 20 25 30 кількість [%] 38,74 11,16 0,49 1,16 0,58 35,14 8,51 1,09 0,33 1,98 0,00 89,18 0 1,29 Суміші 70 % ОРС і 30 % гідротермічно обробленого шлаку або 70 % OPC і 30 % гідротермічно обробленого і загартованого шлаку змішували з водою (відношення води до твердих речовин складає 0,5) вимірювали розвиток теплового потоку за допомогою ізотермічної калориметрії (TAM Air, TA Instruments, Sweden). Результати порівнювали з тепловим потоком, записаним для сумішей 70 % OPC і 30 % необробленого шлаку і 70 % OPC і 30 % кварцу. Виміряний тепловий потік і кумулятивний тепловий потік показані на Фігурах 2a та 2b. Криві тепловиділення вказують на значний прискорюючий ефект для сумішей OPC з обробленим матеріалом у порівнянні з сумішами OPC з необробленим матеріалом. Суміші ОРС з гідротермічно обробленими і загартованими шлаками показали максимальну швидкість тепловиділення, зсунуту вліво, і швидкий початок періоду прискорення. Максимальна швидкість тепловиділення зміщується вліво з розширеною тривалістю гідротермічної стадії. З погляду кумулятивного виділення тепла після 8 годин тепловіддача для сумішей OPC з гідротермічно обробленими і загартованими шлаками в два і три рази вища (втричі вища, коли стадія автоклавування повторюється) у порівнянні з сумішами OPC з необробленим шлаком. Після 16 годин автоклавування значення тепловіддачі для модифікованих систем вищі на 38 % і 75 % відповідно для суміші ОРС і гідротермічно обробленого шлаку з наступним загартуванням. Значення залишаються вищими після 7 днів. Це ясно показує користь, яку гідротермічна обробка та гідротермічна обробка з наступним загартуванням має на слабко реактивні шлаки. Приклад 3 10 г шлаку додавали до води (відношення води до твердої речовини (в/т) 10) і обробляли гідротермічно при 185 °C протягом 16 годин та 1,1 MПa в сталевому автоклаві. 2 % водного скла (Na2O·SiO2) (тверда речовина / тверда речовина) додавали до розчину перед стадією автоклавування, щоб сприяти розчиненню склоподібних фаз. Одержаний автоклавований продукт загартовували протягом 1 години безпосередньо при 500 °C. Хімічна композиція, включаючи втрати при прожарюванні при 1050 °C (LOI) використовуваного шлаку, позначена "E", представлена в Таблиці 3. Цей шлак є досить реакційноздатним матеріалом, але не вистачає ідеальної реактивності. Таблиця 3 компонент SiO2 Al2O3 TiO2 MnO Fe2O3 CaO MgO кількість [%] 34,97 11,42 1,11 0,27 0,46 41,64 5,72 7 UA 113253 C2 K2O Na2O SO3 P2O5 аморфний вільне вапно LOI 5 10 15 20 0,48 0,08 3,04 0,03 44,6 0,00 1,30 Суміші 70 % OPC і 30 % гідротермічно обробленого і загартованого шлаку змішували з водою (відношення води до твердих речовин складає 0,5), вимірювали розвиток теплового потоку за допомогою ізотермічної калориметрії (TAM Air, TA Instruments, Sweden). Результати порівнювали з тепловим потоком, записаним для сумішей 70 % OPC і 30 % необробленого шлаку і 70 % OPC і 30 % кварцу. Виміряний тепловий потік і кумулятивний тепловий потік показані на Фігурах 3a і 3b. Криві тепловиділення вказують значний прискорюючий ефект у порівнянні з сумішами OPC з необробленим матеріалом. Суміші ОРС з гідротермічно обробленим шлаком з наступним загартуванням показали максимальну швидкість тепловиділення, зсунуту вліво, і швидкий початок періоду прискорення. Через 8 годин, кумулятивна тепловіддача для суміші OPC з гідротермічно обробленим і загартованим шлаком на 52 % вища у порівнянні з сумішшю OPC з необробленим шлаком і на 25 % вища через 16 годин. Значення залишаються вищими після 7 днів. Це ясно показує користь, яку гідротермічна обробка та гідротермічна обробка з наступним загартуванням має на досить реакційноздатні шлаки. Приклад 4 10 г шлаку додавали до води (відношення води до твердої речовини (в/т) 10) і обробляли гідротермічно при 185 °C протягом 16 годин та 1,1 MПa в сталевому автоклаві. 2 % NaOH (тверда речовина / тверда речовина) додавали до розчину перед стадією автоклавування, щоб сприяти розчиненню склоподібних фаз. Одержаний автоклавований продукт загартовували протягом 1 години безпосередньо при 500 °C. Хімічна композиція, включаючи втрати при прожарюванні при 1050 °C (LOI) використовуваного шлаку, позначена "M", представлена в Таблиці 4. Цей шлак є досить реакційноздатним матеріалом. 25 Таблиця 4 компонент SiO2 Al2O3 TiO2 MnO Fe2O3 CaO MgO K2O Na2O SO3 P2O5 аморфний вільне вапно LOI 30 35 кількість [%] 35,84 11,06 0,99 0,34 0,44 38,99 8,19 0,49 0,15 3,18 0,00 92,6 0,00 1,37 Суміші 70 % OPC і 30 % гідротермічно обробленого і загартованого шлаку змішували з водою (відношення води до твердих речовин складає 0,5) вимірювали розвиток теплового потоку за допомогою ізотермічної калориметрії (TAM Air, TA Instruments, Sweden). Результати порівнювали з тепловим потоком, записаним для сумішей 70 % OPC і 30 % необробленого шлаку та 70 % OPC і 30 % кварцу. Виміряний тепловий потік і кумулятивний тепловий потік показані на Фігурах 4a і 4b. Криві тепловиділення вказують на значний прискорюючий ефект для суміші OPC і обробленого матеріалу у порівнянні з сумішшю OPC з необробленим матеріалом. Суміш OPC з гідротермічно обробленим і загартованим шлаком продемонструвала максимальну швидкість 8 UA 113253 C2 5 10 тепловиділення, зсунуту вліво, і швидкий початок періоду прискорення. Через 8 годин кумулятивна тепловіддача для суміші OPC з гідротермічно обробленим і загартованим шлаком була на 64 % вищою у порівнянні з сумішами OPC з необробленим шлаком та на 27 % вищою через 16 годин. Значення залишаються вищими після 7 днів. Це ясно показує користь, яку гідротермічна обробка та гідротермічна обробка з наступним загартуванням має на досить реакційно здатні шлаки. Приклад 5 10 г шлаку додавали до води (відношення води до твердої речовини (в/т) 10) і обробляли гідротермічно при 185 °C та 1,1 MПa в сталевому автоклаві один раз або двічі протягом 16 годин. 2 % NaOH (тверда речовина / тверда речовина) додавали до розчину перед кожною стадією автоклавування, щоб сприяти розчиненню склоподібних фаз. Одержаний автоклавований продукт загартовували протягом 1 години безпосередньо при 500 °C. Хімічна композиція, включаючи втрати при прожарюванні при 1050 °C (LOI) використовуваного шлаку, позначена "I" і представлена в Таблиці 5. 15 Таблиця 5 компонент SiO2 Al2O3 TiO2 MnO Fe2O3 CaO MgO K2O Na2O SO3 P2O5 аморфний вільне вапно LOI 20 25 30 35 40 кількість [%] 34,68 13,43 0,96 0,4 0,79 36,13 10,03 0,41 0,24 2,75 0,01 98,6 0,00 1.53 Суміші 70 % OPC і 30 % гідротермічно обробленого і загартованого шлаку змішували з водою (відношення води до твердих речовин складає 0,5), вимірювали розвиток теплового потоку за допомогою ізотермічної калориметрії (TAM Air, TA Instruments, Sweden). Результати порівнювали з тепловим потоком, записаним для сумішей 70 % OPC і 30 % необробленого шлаку і 70 % OPC і 30 % кварцу. Виміряний тепловий потік і кумулятивний тепловий потік показані на Фігурах 5a і 5b. Криві тепловиділення вказують на значний прискорюючий ефект для сумішей OPC з автоклавованим і загартованим матеріалом у порівнянні з сумішами OPC з необробленим матеріалом. Суміші ОРС з гідротермічно обробленим шлаком з наступним загартуванням показали максимальну швидкість тепловиділення, зсунуту вліво, і швидкий початок періоду прискорення. Через 8 годин кумулятивна тепловіддача для суміші OPC з гідротермічно обробленим і загартованим шлаком була на 125 % вищою у порівнянні з сумішами OPC з необробленим шлаком і на 43 % вищою через 16 годин. Значення залишаються вищими після 7 днів. Це ясно показує користь, яку гідротермічна обробка та гідротермічна обробка з наступним загартуванням має на реакційноздатні шлаки. Приклад 6 10 г летючої золи додавали до води (відношення води до твердої речовини (в/т) 10) і обробляли гідротермічно при 185 °C та 1,1 MПa в сталевому автоклаві двічі протягом 16 годин. 2 % NaOH (тверда речовина / тверда речовина) додавали до розчину перед кожною стадією автоклавування для сприяння розчинності. Одержаний автоклавований продукт загартовували протягом 1 години безпосередньо при 500 °C. Хімічна композиція, включаючи втрати при прожарюванні при 1050 °C (LOI) використаної летючої золи, позначена "F" і представлена в Таблиці 6. Ця летюча зола має високий вміст вільного вапна і високий кристалічний вміст, так що вона не підходить для використання як SCM. 9 UA 113253 C2 Таблиця 6 компонент SiO2 Al2O3 TiO2 MnO Fe2O3 CaO MgO K2O Na2O SO3 P2O5 аморфний вільне вапно LOI 5 10 15 20 25 кількість [%] 17,04 2,32 0,16 0,32 13,75 40,46 4,56 0,31 1,186 14,94 0,017 1,53 21,6 3,17 Суміші 70 % OPC і 30 % гідротермічно обробленої летючої золи і гідротермічно обробленої летючої золи з наступним загартуванням змішували з водою (відношення води до твердих речовин складає 0,5), вимірювали розвиток теплового потоку за допомогою ізотермічної калориметрії (TAM Air, TA Instruments, Sweden). Результати порівнювали з тепловим потоком, записаним для сумішей 70 % OPC і 30 % необробленої летючої золи і 70 % OPC і 30 % кварцу. Виміряний тепловий потік і кумулятивний тепловий потік показані на Фігурах 6a і 6b. Криві тепловиділення вказують на прискорюючий ефект для сумішей OPC з обробленим матеріалом у порівнянні з сумішами OPC з необробленим матеріалом. Суміші ОРС з гідротермічно обробленою летючою золою демонструють максимальну швидкість тепловиділення, зсунуту вліво, і швидкий початок періоду прискорення. Наступне загартовування веде до подальшого прискорення у порівнянні з OPC. Через 8 годин кумулятивна тепловіддача для суміші OPC з гідротермічно обробленою і загартованою летючою золою була на 14 % вищою у порівнянні з сумішами OPC з необробленою летючою золою. Через 16 годин значення були на 10 % вищими. Значення залишаються на 11 % більшими після 7 днів. Це ясно показує користь, яку гідротермічна обробка та гідротермічна обробка з наступним загартуванням має на низькореактивну летючу золу. Приклад 7 10 г летючої золи додавали до води (відношення води до твердої речовини (в/т) 10) і обробляли гідротермічно при 185 °C та 1,1 MПa в сталевому автоклаві двічі протягом 16 годин. 2 % NaOH (тверда речовина / тверда речовина) додавали до розчину перед кожною стадією автоклавування для сприяння розчинності. Автоклавований продукт загартовували протягом 1 години безпосередньо при 500 °C. Хімічна композиція, включаючи втрати при прожарюванні при 1050 °C (LOI) використаної летючої золи, позначена "B" і представлена в Таблиці 7. Ця летюча зола має високий вміст CaO, що робить її застосування як SCM проблематичним. Таблиця 7 компонент SiO2 Al2O3 TiO2 MnO Fe2O3 CaO MgO K2O Na2O SO3 P2O5 кількість [%] 35,7 21,6 1,21 0,03 6,02 25,50 1,34 0,13 0,07 3,96 0,15 10 UA 113253 C2 компонент аморфний вільне вапно LOI 5 10 15 20 25 кількість [%] 47,96 2,4 3,48 Суміші 70 % OPC і 30 % двічі гідротермічно обробленої летючої золи і двічі гідротермічно обробленої летючої золи з наступним загартуванням змішували з водою (відношення води до твердих речовин складає 0,5) вимірювали розвиток теплового потоку за допомогою ізотермічної калориметрії (TAM Air, TA Instruments, Sweden). Результати порівнювали з тепловим потоком, записаним для сумішей 70 % OPC і 30 % необробленої летючої золи і 70 % OPC і 30 % кварцу. Виміряний тепловий потік і кумулятивний тепловий потік показані на Фігурах 7a на 7b. Криві тепловиділення вказують на прискорюючий ефект для сумішей OPC і обробленого матеріалу у порівнянні з сумішами OPC з необробленим матеріалом. Суміші ОРС з гідротермічно обробленою летючою золою демонстрували максимальну швидкість тепловиділення, зсунуту вліво, і швидкий початок періоду прискорення. Наступне загартовування веде до подальшого прискорення та підвищення швидкості максимальної тепловіддачі у порівнянні з OPC. Через 8 годин кумулятивна тепловіддача для суміші OPC з гідротермічно обробленою і загартованою летючою золою була на 35 % вищою у порівнянні з сумішами OPC з необробленою летючою золою. Через16 годин значення були на 31 % вищими. Значення не були вищими через 7 днів. Це ясно показує користь, яку гідротермічна обробка та гідротермічна обробка з наступним загартуванням має низько реактивну летючу золу. Приклад 8 10 г суміші двох летючих золів "F" і "B" додавали до води (відношення води до твердої речовини (в/т) 10) і обробляли гідротермічно при 185 °C протягом 16 годин та 1,1 MПa в сталевому автоклаві. 2 % NaOH (тверда речовина / тверда речовина) додавали до розчину перед стадією автоклавування, для сприяння розчинності. Одержаний гідратований продукт загартовували протягом 1 години безпосередньо при 500 °C. Хімічні композиції летючих золів "F" і "B" представлені в Таблиці 6 і Таблиці 7. Склад композицій, вибраних для автоклавування, представлений в Таблиці 8. Таблиця 8 суміш 25/75 суміш 50/50 суміш 75/25 30 35 40 45 50 летюча зола + B 25 % 50 % 75 % летюча зола + F 75 % 50 % 25 % Суміш 70 % OPC і 30 % гідротермічно обробленої суміші летючих золів з наступним загартуванням змішували з водою (відношення води до твердих речовин складає 0,5), вимірювали розвиток теплового потоку за допомогою ізотермічної калориметрії (TAM Air, TA Instruments, Sweden). Результати порівнювали з тепловим потоком, записаним для суміші 70 % OPC і 30 % необробленої індивідуальної летючої золи і 70 % OPC і 30 % кварцу. Виміряний тепловий потік і кумулятивний тепловий потік показані на Фігурах 8a і 8b. Криві тепловиділення вказують на прискорюючий ефект для сумішей OPC і обробленого матеріалу у порівнянні з сумішами OPC з необробленим матеріалом. Суміші ОРС з гідротермічно обробленими і загартованими летючими золями демонстрували вищу максимальну швидкість тепловіддачі, яка додатково зсувається вліво і швидший період прискорення. Через 8 годин кумулятивна тепловіддача для суміші OPC з гідротермічно обробленими і загартованими летючими золями була на 30-59 % вищою у порівнянні з сумішами OPC з необробленою летючою золою. Через 16 годин значення були на 19-37 % вищими. Значення залишаються вищими після 7 днів. Це ясно показує користь, яку гідротермічна обробка та гідротермічна обробка з наступним загартуванням має низькореактивні летючі золі. Приклад 9 Вихідний матеріал, що складається з 49,97 % портландиту, 25,015 % шлаку і 25,015 % летючої золи, додавали до води (відношення води до твердої речовини (в/т) 10) і обробляли гідротермічно при 185 °C протягом 16 годин та 1,1 MПa в сталевому автоклаві. Автоклавований продукт загартовували протягом 1 години безпосередньо при 500 °C. Хімічні композиції і втрати при прожарюванні при 1050 °C (LOI) летючої золи, шлаку і портландиту перелічені в Таблиці 9. 11 UA 113253 C2 Таблиця 9 портландит шлак кількість [%] 35,84 11,06 0,99 0,34 0,44 38,99 8,19 0,49 0,15 3,18 0,00 92,6 0,00 1,37 компонент SiO2 Al2O3 TiO2 MnO Fe2O3 CaO MgO K2O Na2O SO3 P2O5 аморфний вільне вапно LOI 5 10 15 20 75,67 24,33 летюча зола 56,35 21,63 0,97 0,04 6,95 4,08 1,86 1,6 0,81 0,022 0,39 62,5 0,5 3,87 Суміші летючої золи, шлаку і портландиту з гідротермічною обробкою та без неї з наступним загартуванням змішували з водою (відношення води до твердих речовин складає 0,5), вимірювали розвиток теплового потоку за допомогою ізотермічної калориметрії (TAM Air, TA Instrumetns, Sweden). Виміряний тепловий потік і кумулятивний тепловий потік показані на Фігурах 9a і 9b. Вимірювання теплового розвитку показали, що після гідротермічної обробки з наступним загартуванням суміші летючої золи, шлаку і портландиту виділяє істотно більше тепла впродовж всього часу вимірювання. Це ясно показує, що SCM можуть отримати користь від гідротермічної обробки з наступним загартуванням. Приклад 10 Суміш 1, що складається з 30,77 % портландиту, 19,18 % бруситу і 50,06 % летючої золи, додавали до води (відношення води до твердої речовини (в/т) 10) і обробляли гідротермічно при 185 °C протягом 16 годин та 1,1 MПa в сталевому автоклаві. Автоклавований продукт загартовували протягом 1 години безпосередньо при 500 °C. Суміш 2, що складається з 25,87 % портландиту і 74,13 % летючої золи, додавали до води (відношення води до твердої речовини (в/т) 10) і обробляли гідротермічно при 185 °C протягом 16 годин та 1,1 MПa в сталевому автоклаві. Автоклавований продукт загартовували протягом 1 години безпосередньо при 500 °C. Хімічна композиція і втрати при прожарюванні (LOI) при 1050 °C стартових матеріалів летючої золи, позначені "K", брусит і портландит перелічені в Таблиці 10. Таблиця 10 портландит брусит кількість [%] компонент SiO2 Al2O3 TiO2 MnO Fe2O3 CaO MgO K2O Na2O SO3 P2O5 аморфний вільне вапно LOI 75,67 68,96 24,33 31,04 12 летюча зола K 42,98 19,96 0,66 0,04 8,41 21,4 2,24 1,47 0,27 1,55 0,25 82,7 3,4 0,05 UA 113253 C2 5 10 15 20 Автоклавовані та загартовані суміші летючої золи, шлаку і портландиту змішували з водою (відношення води до твердих речовин складає 0,5), вимірювали розвиток теплового потоку за допомогою ізотермічної калориметрії (TAM Air, TA Instruments, Sweden). Виміряний тепловий потік і кумулятивний тепловий потік показані на Фігурах 10a і 10b. Видно, що автоклавовані і загартовані продукти показують високу реакційну здатність. Приклад 11 Сировина, що складається з 44,55 % бруситу і 55,46 % летючої золи K, додавали до води (відношення води до твердої речовини (в/т) 10) і обробляли гідротермічно при 185 °C протягом 16 годин та 1,1 MПa в сталевому автоклаві. Автоклавований продукт загартовували протягом 1 години безпосередньо при 500 °C. Хімічна композиція і втрати при прожарюванні (LOI) при 1050 °C стартових матеріалів летючої золи і бруситу наведені в Таблиці 10. Суміші летючої золи і бруситу з гідротермічною обробкою і без неї з наступним загартуванням змішували з водою (відношення води до твердих речовин складає 0,5), вимірювали розвиток теплового потоку за допомогою ізотермічної калориметрії (TAM Air, TA Instruments, Sweden). Виміряний тепловий потік і кумулятивний тепловий потік показані на Фігурах 11a і 11b. Вимірювання теплового розвитку вказують на те, що після гідротермічної обробки з наступним загартовуванням суміш летючої золи і бруситу виділяє істотно більше тепла впродовж всього часу вимірювання. Це ясно показує, що підвищена реакційність SCM є результатом гідротермічної обробки з наступним загартуванням. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 60 1. Спосіб підвищення латентної гідравлічної та/або пуцоланової реактивності матеріалів, особливо відходів і побічних продуктів, що включає стадії: - забезпечення вихідного матеріалу, що має латентно гідравлічну та/або пуцоланову реактивність і містить джерела СаО та принаймні одного з SiO2 і Аl2О3, - змішування вихідного матеріалу з водою при співвідношенні вода/сухі речовини від 0,1 до 100 і - гідротермічної обробки вихідного матеріалу, змішаного з водою, в автоклаві при температурі від 100 до 300 °C та часі перебування від 0,1 до 50 годин для забезпечення автоклавованого продукту. 2. Спосіб за п. 1, який відрізняється тим, що вихідний матеріал має молярне відношення Са/(Si+Аl+Fe) від 1,5 до 3, переважно від 1,5 до 2,5, більш переважно приблизно 2. 3. Спосіб за п. 2, який відрізняється тим, що потрібне відношення Са/(Si+Аl+Fe) коректують додаванням додаткових партнерів реакції перед початком обробки. 4. Спосіб за п. 1 або 2, або 3, який відрізняється тим, що вихідний матеріал вибирають з летючої золи з високим вмістом кальцію, летючої золи з низьким вмістом кальцію, золи від спалювання твердих і рідких побутових відходів, топкової золи, шлаку, кварцу, піску, гравію, використаного бетону, азбесту, а також суміші двох або більше з них. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що вихідні матеріали оптимізують відносно розміру частинок і розподілу частинок за розмірами, використовуючи механічні та термічні обробки. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що додатково додають інші елементи або оксиди, переважно натрій, калій, бор, сірку, фосфор або їх комбінацію, у кількості від 0,1 до 30 мас. % при перемішуванні вихідних матеріалів або на наступній стадії. 7. Спосіб за п. 6, який відрізняється тим, що додаткові елементи вибирають з CaSO42Н2О, 1 CaSO4 /2Н2О, CaSO4, СаНРО22Н2О, Са3Р2О8, NaOH, KОН, Na2CO3, NaHCO3, K2СО3, MgCO3, MgSO4, Na2Al2О4, Na3PO4, K3PO4, Na2[B4O5(OH)4]8H2O, CaCl2, Ca(NO3)2, MgCl2, Mg(NO3)2, AlCl3, Al(NO3)3, FeCl3, Fe(NO3)3, Ca(CH3COO)2, Mg(CH3COO)2, Al(CH3COO)3, Ca(HCOO)2, Mg(HCOO)2, Al(HCOO)3 та суміші двох або більше з них. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що суміш вихідного матеріалу засівають затравними кристалами, які, наприклад, містять гідрат силікату кальцію, портландцементний клінкер, гранульований доменний шлак, силікати магнію, белітоглиноземистий цемент, силікат натрію та/або скляний порошок. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що гідротермічну обробку в автоклаві проводять при температурі від 100 до 300 °C, переважно від 150 до 250 °C. 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що гідротермічну обробку в автоклаві проводять протягом від 0,1 до 50 годин, переважно протягом від 10 до 40 годин, більш переважно від 16 до 32 годин. 13 UA 113253 C2 5 10 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що автоклавований продукт загартовують при температурі від 350 до 600 °C, переважно від 400 до 550 °C та більш переважно від 400 до 495 °C. 12. Спосіб за п. 11, який відрізняється тим, що швидкість нагрівання становить від 10 до 6000 °C/хвилину, переважно від 20 до 100 °C/хвилину і особливо переважно 40 °C/хвилину. 13. Спосіб за п. 11 або 12, який відрізняється тим, що час перебування на стадії загартовування становить від 0,01 до 600 хвилин, переважно від 1 до 120 хвилин і особливо переважно від 5 до 60 хвилин. 14. Спосіб за будь-яким з пп. 11-13, який відрізняється тим, що додатковий час витримки від 1 до 120 хвилин, переважно від 10 до 60 хвилин, при нагріванні від 400 до 440 °C виконують при загартовуванні. 14 UA 113253 C2 15 UA 113253 C2 16 UA 113253 C2 17 UA 113253 C2 18 UA 113253 C2 19 UA 113253 C2 20 UA 113253 C2 21 UA 113253 C2 22 UA 113253 C2 23 UA 113253 C2 24 UA 113253 C2 25 UA 113253 C2 26 UA 113253 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 27

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of enhancing the latent hydraulic and/or pozzolanic reactivity of materials

Автори англійськоюSchmitt, Dirk, Ben Haha, Mohsen, Itul, Anca, Zajac, Maciej, Spencer, Nicolas

Автори російськоюШмитт Дирк, Бэн Хаха Мохсен, Итул Анка, Заяц Мацэй, Спенсер Николас

МПК / Мітки

МПК: C04B 7/345, C04B 40/00, C04B 28/04

Мітки: підвищення, латентної, матеріалів, гідравлічної, спосіб, реактивності, пуцоланової

Код посилання

<a href="https://ua.patents.su/29-113253-sposib-pidvishhennya-latentno-gidravlichno-ta-abo-pucolanovo-reaktivnosti-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб підвищення латентної гідравлічної та/або пуцоланової реактивності матеріалів</a>

Попередній патент: Спосіб виконання панкреатогастроанастомозу при хірургічному лікуванні захворювань підшлункової залози, що ускладнені механічною жовтяницею

Наступний патент: Турбіна-двигун

Випадковий патент: Дезінфікуючий засіб "шумерське срібло"