Спосіб контролю якості неелектропровідних покрить на металах

Номер патенту: 15076

Опубліковано: 30.06.1997

Автори: Воскресенська Ірина Борисівна, Ведь Марина Вітальївна, Сахненко Микола Дмитрович, Ліпсон Галина Олександрівна

Формула / Реферат

Способ контроля качества неэлектропроводящих покрытий на металлах путем измерения емкости образцов, погруженных в электролит и обработанных ультразвуковыми колебаниями, отличающийся тем, что воздействие ультразвуковых колебаний на поверхность образца осуществляют при интенсивности колебаний на торце излучателя (5 - 10)Вт/см2 с расположением торца излучателя перпендикулярно поверхности покрытия на расстоянии (3 - 7)мм от него в течение (3 - 15)мин при однократной обработке покрытия ультразвуком.

Текст

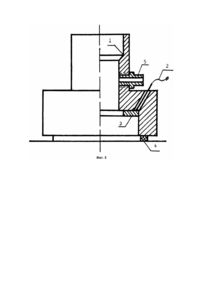

Изобретение относится к области контроля качества (сплошности, разнотолщинности) неэлектропроводных покрытий, втом числе многослойных, на металлах и может быть использовано для неразрушающего контроля. Наиболее близким является способ контроля покрытия на металле, включающий данные о сплошности и разнотолщинности, при помощи емкостно-омических измерений, проводимых на переменном токе при различных частотах. При этом измерение импеданса проводят на образцах, погруженных в электролитическую ячейку, заполненную электролитом. Измерения длятся сутками вследствие медленного проникновения электролита к поверхности металла. Последнее обстоятельство не позволяет осуществлять непрерывный неразрушающий контроль сплошности по величинам емкости и сопротивления исследуемого покрытия. Суть изобретения состоит в том, что качество неэлектропроводящих покрытий на металлах определяется путем предварительной обработки контролируемой поверхности покрытия, погруженного в электролит, ультразвуком. Причем, с целью обеспечения возможности выявления как сквозных, так и тупиковых дефектов, воздействие ультразвуковых колебаний на поверхность образца осуществляют при интенсивности колебаний на торце излучателя 5 20Вт/см 2 с расположением торца излучателя перпендикулярно поверхности покрытия на расстоянии 3 - 7мм от него в течение 3 - 15мин при однократной обработке покрытия ультразвуком. Задачей данного изобретения является снижение времени дефектации и повышение точности определения качества (сплошности, разнотолщинности) неэлектропроводящих покрытий на металлах путем оптимизации интенсивности и времени воздействия ультразвука, что позволяет выявлять как сквозную, так и тупиковую пористость. На фиг.1 представлена зависимость относительного приращения емкости от продолжительности озвучивания для толстых покрытий, а на фиг.2 - та же зависимость для тонких покрытий; на фиг.3 - схема датчика для контроля качества покрытий, в котором реализован предлагаемый метод. Процесс проведения контроля и дефектации, согласно настоящему изобретению, сводится к следующим операциям: - смачивание места контроля электролитом; обработка смоченной поверхности ультразвуком интенсивностью 5 - 20Вт/см 2 на конце излучателя; торцевая поверхность излучателя располагается перпендикулярно исследуемому покрытию на расстоянии 3 - 7мм от нее; время обработки покрытия ультразвуком составляет 3 5мин; озвучивание поверхности проводится однократно; - замер емкости обработанной поверхности с помощью моста переменного тока непосредственно после озвучивания; сопоставление полученного значения емкости со значением емкости эталона (образца с известной толщиной неэлектропроводного покрытия или системы покрытий, идентичных по природе и составу с контролируемым). Величины интенсивности излучения и расстояния торцевой поверхности излучателя до исследуемого покрытия выбраны авторами экспериментально по результатам опытов с покрытиями толщиной 10 - 300мкм, нанесенными различными технологическими приемами (окунанием, напылением, электрофорезом). Установлено, что интенсивность 5Вт/см 2 является минимальным значением, при котором эффект поднятия электролита в порах наблюдается в толстых покрытиях (до 300 мкм); интенсивность излучения более 20Вт/см 2 приводит к деструкции тонких пористых покрытий »10мкм (типа электрофоретических). Выбор положения торца излучателя перпендикулярно поверхности исследуемого покрытия обусловлен следующим. Известно, что скорость подъема жидкости в стеклянных капиллярах зависит от угла наклона последнего и возрастает с увеличением угла наклона к поверхности ультразвукового излучателя. Поэтому корректность результатов определения емкости зависит от фиксации угла наклона излучателя относительно исследуемого покрытия. Из анализа многочисленных электронномикроскопических исследований следует, что большинство пор и дефектов в покрытиях расположены перпендикулярно подложке. Поэтому выбрано направление озвучивания под углом 90° к поверхности покрытия. Большое значение для повышения эффективности контроля защитных свойств имеет оптимизация длительности ультразвуковой обработки. По результатам экспериментов, проведенных авторами изобретения, построены зависимости относительного приращения емкости от длительности озвучивания для различных типов покрытий (фиг.1 и фиг.2). Из фиг.1 видно, что время соответствует максимальному воздействию ультразвука на толстые микропористые системы, независимо от их природы (1 - гидрофильное покрытие, 2 гидрофобное). В то же время это значение является пороговым и для тонких микропористых покрытий (фиг.2). Эти покрытия характеризуются наличием как явных дефектов, когда происходит резкий рост при увеличении периода озвучивания (фиг.2, кривая 1), так и скрытых. В последнем случае после монотонного возрастания в интервале мин наблюдали резкое увеличение относительного приращения емкости после дальнейшей ультразвуковой обработки (фиг.2, кривая 2). На основании изложенных результатов эксперимента установлен верхний предел длительности пребывания образца в ультразвуковом поле на уровне 15 мин. Увеличение продолжительности воздействия ультразвука нецелесообразно. Установлено, что озвучивание следует вести однократно, т.к. повторная и дальнейшая обработка поверхности ультразвуком приводит к релаксационным явлениям. Примером реализации предложенного способа контроля качества неэлектропроводящих покрытий на металлах может служить устройство (датчик), представленное на фиг.3. Датчик представляет собой компактное устройство, выполненное из электроизоляционного материала. Имеет форму двух сочлененных цилиндров разного диаметра. В верхней части датчика предусмотрено посадочное место для крепления ультразвукового излучателя (поз.1), а в нижней его части уплотнение для закрепления на исследуемой поверхности (поз.4). В нижней части встроен противоэлектрод (поз.3) из нержавеющей стали марки 08Х18Н9Т с токоотводом (поз.2) для проведения импедансных измерений. В средней части датчика на резьбе М6 выполнен штуцер (поз.5) для постоянной подачи рабочего раствора из емкости. Величина расхода электролита регулируется.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control of quality of non-electroconductive coatings on metals

Автори англійськоюLipson Halyna Oleksandrivna, Voskresenska Iryna Borysivna, Ved Maryna Vitaliivna, Sakhnenko Mykola Dmytrovych

Назва патенту російськоюСпособ контроля качества не электропроводных покрытий на металлах

Автори російськоюЛипсон Галина Александровна, Воскресенская Ирина Борисовна, Ведь Марина Витальевна, Сахненко Николай Дмитриевич

МПК / Мітки

МПК: G01B 17/00

Мітки: металах, спосіб, якості, контролю, покрить, неелектропровідних

Код посилання

<a href="https://ua.patents.su/3-15076-sposib-kontrolyu-yakosti-neelektroprovidnikh-pokrit-na-metalakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю якості неелектропровідних покрить на металах</a>

Попередній патент: Пристрій для одержання штучної кульової блискавки

Наступний патент: Гудзик

Випадковий патент: Пластина для остеосинтезу при дистальних переломах малогомілкової кістки