Спосіб ультразвукового контролю якості збирання з’єднань з натягом

Формула / Реферат

1. Способ ультразвукового контроля качества сборки соединений с натягом, заключающийся в том, что излучают и принимают ультразвуковые колебания в одном сечении соединения, измеряют параметры провзаимодействовавших с соединением колебаний и с их помощью определяют величину контактного давления в этом сечении, по которому судят о качестве, отличающийся тем, что, с целью повышения информативности контроля за счет определения остаточного ресурса работы соединения, дополнительно, по крайней мере еще в одном сечении, возбуждают и принимают ультразвуковые колебания, определяют величину контактного давления в остальных сечениях, вычисляют усредненное значение Pj контактного давления и определяют остаточный ресурс to работы соединения из выражения

где Ррмин - минимальное значение контактного давления, при котором соединение теряет работоспособность;

С - константа, учитывающая физико-механические свойства и условия эксплуатации контролируемого соединения,

и учитывают величину to при определении качества сборки соединений с натягом.

2. Способ по п. 1, отличающийся тем, что, с целью повышения достоверности определения остаточного ресурса работы соединения, дополнительно определяют величину контактного давления в тех же сечениях через время t, равное t=2to/3, вычисляют усредненное значение Р2 контактного давления, определяют величину to из выражения to' = 2С ´ to ´ Р2/3Р1 и используют ее в качестве поправки при определении остаточного ресурса работы соединения на момент измерения.

Текст

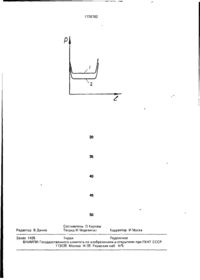

Изобретение относится к неразрушающим методам контроля. Целью изобретения является повышение информативности контроля за счет определения остаточного ресурса работы с о е д и н е н и я с н а т я г о м . Излучают и принимают ультразвуковые (УЗ) колебания в одном сечении соединения и измеряют параметры провзаимодействовавших с соединением колебаний Повторяют измерения по крайней мере еще в одном сечении. По параметрам принятых колебаний определяют величину контактного давления в каждом сечении и вычисляют его усредненное значение, с помощью которого определяют остаточный ресурс работы соединения с натягом и качество его сборки. 1 з.п. ф-лы, 1 ил. Изобретение относится к неразрушающим методам контроля, в частности к способам контроля качества и прогнозирования ресурса соединений с натягом, работающих в экстремальных условиях, и может быть использовано в машиностроении, нефтегазовой промышленности. Известен способ ультразвукового контроля соединений с натягом, заключающийся в введении ультразвуковых колебаний (УЗК) в контролируемую зону изделия, приеме эхо-сигналов, отраженных от внутренней поверхности охватываемой детали, и оценке качества соединений по параметрам принятых эхо-сигналов. Известен также способ ультразвукового контроля качества сборки трубных изделий с натягом, заключающийся в введении УЗК под углом к наружной поверхности охватываемой детали в зону сопряжения, приеме эхо-сигналов, отраженных от внутренних стенок охватывающей и охватываемой труб, и оценке качества соединения по соотношению амплитуд принятых сигналов. К недостаткам обоих способом следует отнести относительно невысокую достоверность контроля, невозможность наблюдения за изменением качества в процессе эксплуатации и. как следствие, невозможность прогнозирования ресурса соединения с натягом. Наиболее близким к изобретению является способ ультразвукового контроля качества сборки трубных изделий с натягом, заключающийся в введении УЗК под определенным углом к внешней поверхности ел с со 00 1728732 трубного изделия в плоскости поперечного ного давления в тех же сечениях через вресечения к его продольной оси, приеме эхомя t, равное t = 2 to/3, вычисляют усредненсигналов, отраженных от внутренних поверное значение Рг контактного давления, хностей охватывающей и охватываемой определяют величину t 0 из выражения труб, использовании дважды отраженного to = эхо-сигнала от внутренней поверхности ох3 Pi ватываемой трубы, приеме эхо-сигналов, и используют ее в качестве поправки при соответствующих кольцевому прохождеопределении остаточного ресурса работы нию ультразвуковых колебаний в охватывасоединения на момент измерения. ющей и охватываемой деталях, 10 Сопоставительный анализ с известным определении отношения их амплитуд и способом показывает, что заявляемое техсравнении его с первоначальным отношеническое решение имеет следующие отлинием. чия; Известный способ имеет следующие контроль соединения ведут по всей длинедостатки: изделия контролируются толь- 15 не соединения и определяют распределеко в одном сечении, а это не обеспечивает ние напряжений; необходимую информативность контроля; соединение контролируют дважды применение этого способа позволяет суодин раз непосредственно после сборки, а дить о состоянии соединения только в текувторой - через время t, определяемое исхощий момент времени (обычно - 20 дя из физико-механических свойств иссленепосредственно после сборки), и, кроме дуемого объекта и условий его того, нет возможности прогнозирования реэксплуатации, а о качестве соединения сусурса соединения при работе в экстремальдят по отношению результатов первого и ных условиях. второго контроля. Цель изобретения - повышение инфор- 25 Предпосылкой для разработки способа мативности контроля качества соединений являются следующие положения: с натягом за счет определения остаточного При работе соединения с натягом в усресурса работы соединения, а также повыловиях переменного кручения и изгиба усшение достоверности определения остаточловия контактирования втулки с валом ного ресурса. 30 постепенно меняются из-за возможного меПоставленная цель достигается тем, что стного скольжения и износа торцевых чассогласно способу ультразвукового контроля тей втулки. Это приводит к новому качества сборки соединений с натягом, зараспределению контактных давлений по ключающемуся в том, что излучают и принидлине сопряжения. мают ультразвуковые колебания в одном 35 Изменение исходных условий контактисечении соединения, измеряют параметры рования может вызвать также релаксацию провзаимодействовавших с соединением напряжений, в том числе и при повышенных колебаний, определяют с их помощью велитемпературах. чину контактного давления в этом сечении, Способ базируется на том, что между по которому судят о качестве, дополнитель- 40 величиной контактного давления в соединено, по крайней мере еще в одном сечении, нии и ресурсом его работоспособности в возбуждают и принимают ультразвуковые стздии установившейся релаксации сущестколебания, определяют величину контактвует линейная зависимость. ного давления в остальных сечениях, вычисНа чертеже представлен график распреляют усредненное значение Pi контактного 45 деления контактных давлений по длине содавления, определяют остаточный ресурс to единения: кривая 1 - распределение работы соединения из выражения контактных давлений непосредственно поР1 сле сборки, кривая 2 - распределение конТ =С о тактных давлений по длине соединения рмин где РрмИн ~ минимальное значение контакт- 50 после повторного (через время t) контроля. Способ контроля качества сборки соеного давления, при котором соединение тединений с натягом осуществляется следуюряет работоспособность; щим образом. С - константа, учитывающая физико-меСоединение контролируют сразу после ханические свойства и условия работы сое55 сборки. Преобразователь устанавливают на динения, наружную поверхность контролируемого и учитывают величину ь при определении соединения,ультразвуковые колебания ввокачества сборки соединения с натягом. дят в плоскости поперечного сечения под Кроме того, в предлагаемом способе доуглом к наружной поверхности, осуществляполнительно определяют величину контакт 1728782 ют прием эхо-сигналов, отраженных: от внутренних поверхностей охватывающей и охватываемой деталей, и определяют отношение амплитуд этих эхо-сигналов. Находят распределение контактных давлений по длине соединения (кривая 1) Pi = f (I), вычисляютусредненное значение Pt, определяют остаточный ресурс t o работы соединения из выражения Формула изобретения 1. Способ ультразвукового контроля качества сборки соединений с натягом, заключающийся в том, что излучают и принимают ультразвукозые колебания а одном сечении соединения, измеряют параметры провзаимодействовавших с соединением колебаний и с их помощью определяют величину • о контактного давления в этом сечении, по г ' to которому судят о качестве, о т л и ч а ю щ и й Г МИН с я тем, что, с целью повышения информагде С - константа, учитывающая физико-метивности контроля за счет определения осханические свойства и условия эксплуатататочного ресурса работы соединения, ции исследуемого объекта; Рмин - минимальное контактное давле- 15 дополнительно, по крайней мере еще в одном сечении, возбуждают и принимают ульние, при котором соединение теряет работразвуковые колебания, определяют тоспособность, величину контактного давления в остальных и результаты расчетов и измерений заносят сечениях, вычисляют усредненное значение в память микропроцессора. Затем через время t, определяемое в 20 Pi контактного давления и определяют остаточный ресурс to работы соединения из зависимости от физико-механических выражения свойств и условий эксплуатации исследуе= мого объекта (например, х~2 to/З), процесс to С Р-і/Ррмин. контроля повторяют, находят распределегде Ррмин - минимальное значение контактние контактных давлений по длинесоедине- 25 ного давления, при котором соединение тения (кривая 2) Рг = f(l), вычисляют ряет работоспособность; усредненное значение Рг, определяют веС - константа, учитывающая физико-меличину to из выражения ханические свойства и условия эксплуатаі _ 2 С • to • Р 2 ции контролируемого соединения, to j ^ ЗО и учитывают величину to при определении и используют ее в качестве поправки при качества сборки соединений с натягом, определении остаточного ресурса работы 2. Способ поп. 1 , о т л и ч а ю щ и й с я соединения на момент измерения тем, что, с целью повышения достоверности Положительный эффект обеспечиваетопределения остаточного ресурса работы ся за счет уменьшения количества поломок 35 соединения, дополнительно определяют весоединений с натягом, работающих в эксличину контактного давления в тех же сечетремальных условиях, и полной выработки ниях через время t, равное t ^ 2 t o /3, их ресурса. Предлагаемое техническое ревычисляют усредненное значение Рг коншение позволит не только повысить достотактного давления, определяют величину to верность оценки качества сборки 40 из выражения to = 2 С to-P2/3 Pi и испольсоединений с натягом, но и прогнозировать зуют ее в качестве поправки при определересурс работы соединения с натягом, рабонии остаточного ресурса работы тающего в экстремальных условиях. соединения на момент измерения. С P 1 45 50 55 1728782 зо 35 40 45 50 Редактор В Данко Составитель О Карпаш Техред М Моргентал Корректор И Муска Заказ 1405 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035 Москва Ж-35 Раушская наб 4/5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for ultrasonic control of quality of assemblage of joints with tension

Автори англійськоюKarpash Oleh Mykhailovych

Назва патенту російськоюСпособ ультра звукового контроля качества сборки соединений с натяжением

Автори російськоюКарпаш Олег Михайлович

МПК / Мітки

МПК: G01N 29/00

Мітки: з'єднань, ультразвукового, якості, натягом, спосіб, контролю, збирання

Код посилання

<a href="https://ua.patents.su/4-8441-sposib-ultrazvukovogo-kontrolyu-yakosti-zbirannya-zehdnan-z-natyagom.html" target="_blank" rel="follow" title="База патентів України">Спосіб ультразвукового контролю якості збирання з’єднань з натягом</a>

Попередній патент: Генератор зондуючих імпульсів для ультразвукового багатоканального дефектоскопу

Наступний патент: Пристрій для розкидання органічних добрив

Випадковий патент: Горілка "срібний олень"