Спосіб одержання антикорозійного матеріалу “лігурат”

Номер патенту: 16106

Опубліковано: 17.07.2006

Автори: Лобачов Володимир Леонідович, Сальніков Андрій Володимирович, Рудаков Єлісей Сергійович, Єгоричев Петро Павлович, Каптуренко Микола Григорович, Зімцева Галина Петрівна, Пабат Геннадій Михайлович

Формула / Реферат

1. Спосіб одержання антикорозійного матеріалу шляхом модифікації лігніну аміном, який відрізняється тим, що як лігнін використовують лігносульфонат, а як модифікатор - гексаметилентетрамін.

2. Спосіб за п. 1, який відрізняється тим, що гексаметилентетрамін беруть у кількості 2-4 мас. %.

3. Спосіб за п. 1, який відрізняється тим, що модифікацію проводять протягом 30 хв.

Текст

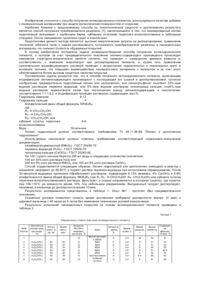

1. Спосіб одержання антикорозійного матеріалу шляхом модифікації лігніну аміном, який відрізняється тим, що як лігнін використовують лігносульфонат, а як модифікатор гексаметилентетрамін. 2. Спосіб за п. 1, який відрізняється тим, що гексаметилентетрамін беруть у кількості 2-4 мас. %. 3. Спосіб за п. 1, який відрізняється тим, що модифікацію проводять протягом 30 хв. (19) (21) u200602022 (22) 24.02.2006 (24) 17.07.2006 (46) 17.07.2006, Бюл. № 7, 2006 р. (72) Єгоричев Петро Павлович, Каптуренко Микола Григорович, Лобачов Володимир Леонідович, Зімцева Галина Петрівна, Пабат Геннадій Михайлович, Сальніков Андрій Володимирович, Рудаков Єлісей Сергійович (73) Єгоричев Петро Павлович, Каптуренко Микола Григорович, Пабат Геннадій Михайлович, Сальніков Андрій Володимирович 3 16106 ному проведенні стадій змішування компонентів і модифікації лігносульфонату в одному апараті кульковому млині протягом 30 хвилин. Використання лігносульфонату (ТУ 2455-00200281039-00) замість гідролізного лігніну має наступні переваги: 1) вологість лігносульфонату складає 3-8%, що дозволяє відмовитися від стадії його осушки; 2) лігносульфонат являє собою борошнистий порошок з розміром часток від 5 до 40мкм, тому відпадає необхідність його подальшого здрібнювання. Результатом такого рішення поставленої задачі є скорочення часу технологічного процесу в 18 разів у порівнянні з прототипом, що призводить до значної економії енергетичних і трудових витрат і істотному спрощенню способу модифікації, який складається з однієї стадії - спільного перемішування лігносульфонату і гексаметилентетраміну в кульковому млині при температурі навколишнього середовища. Запропонований спосіб дозволяє відмовитися від використання токсичних і легкозаймистих речовин при модифікації лігносульфонату. Значне скорочення часу процесу пов’язано з більшою кількістю реакційних (амінних) центрів в гексаметилентетраміні порівнянне з моноетаноламіном, що призводить до більш скорішої модифікації лігносульфонату, так би мовити його „насичування” аміногрупами. Модифікація лігносульфонату здійснюється таким способом. Лігносульфонат з вологістю 3% і рН водяного розчину 4,5 змішують з 2-4мас.% гексаметилентетраміну (ГОСТ 1381-73Е) у кульковому млині протягом 30-60 хвилин. Експериментальне встановлено, що для досягнення технічного ефекту час модифікації складає 30 хвилин. Збільшення часу модифікації до 60 хвилин не веде до підвищення показників корозійної стійкості (див. табл. 1). Процес проводять при температурі навколишнього середовища від 20 С до 30 С. Водяний розчин готового продукту має рН від 5,3 до 5,6. Приклади виконання способу. Приклад 1. До лігносульфонату додають 1мас.% гексаметилентетраміну і змішують отриману суміш у кульковому млині на протязі 30 хвилин. Водяний розчин готового продукту має рН 5,1. Приклад 2. До лігносульфонату додають 2мас.% гексаметилентетраміну і змішують отри 4 ману суміш у кульковому млині на протязі 30 хвилин. Водяний розчин готового продукту має рН 5,3. Приклад 3. До лігносульфонату додають 3мас.% гексаметилентетраміну і змішують отриману суміш у кульковому млині на протязі 30 хвилин. Водяний розчин готового продукту має рН 5,3. Приклад 4. До лігносульфонату додають 4мас.% гексаметилентетраміну і змішують отриману суміш у кульковому млині на протязі 30 хвилин. Водяний розчин готового продукту має рН 5,3. Приклад 5. До лігносульфонату додають 8мас.% гексаметилентетраміну і змішують отриману суміш у кульковому млині на протязі 30 хвилин. Водяний розчин готового продукту має рН 5,8. Приклад 6. До лігносульфонату додають 3мас.% гексаметилентетраміну і змішують отриману суміш у кульковому млині на протязі 10хв. Водяний розчин готового продукту має рН 5,1. Приклад 7. До лігносульфонату додають 3мас.% гексаметилентетраміну і змішують отриману суміш у кульковому млині на протязі 60 хвилин. Водяний розчин готового продукту має рН 5,3. Дослідження антикорозійних властивостей композицій, що приготовлені з використанням модифікованого лігносульфонату, проводили на іржавих пластинках. Як лакофарбовий матеріал використовували фарбу, виготовлену на основі пентафтальової смоли, сурику, сикативу, тальку й уайт-спіриту. Модифікатор іржі додавали у фарбу у кількості 6мас.%. Для порівняння у фарбу був введений також немодифікований лігносульфонат. Композицію наносили на іржаву поверхню пензлем в один шар завтовшки 30-40ммк і сушили при температурі навколишнього середовища протягом 24 годин. Результати іспитів іржавих зразків, пофарбованих одним шаром антикорозійної композиції з використанням модифікатора іржі, отриманого за пропонованим способом, приведені в табл. 1. В табл. 2 наведено результати іспитів водо- і хімічної стійкості лакофарбових матеріалів в залежності від тривалості процесу модифіцикації лігносульфоната при оптимальних добавках (3мас.%) гексаметилентетраміну. Водо- і хімічна стійкість визначалася шляхом занурення пофарбованих зразків у відповідні середовища і витримуванні їх на протязі часу до початку появи ділянок здуття на поверхні лакофарбового покриття. Таблиця 1 Показник Час виготовлення модифікатора, хв. Корозійна стійкість, год Міцність при ударі Адгезія, бал. *Іспити припинені. 1 30 2 30 3 30 Приклади 4 30 5 30 6 10 7 60 Відомий спосіб 540 550 45 1 >800* 48 1 >800* 50 1 >800* 50 1 >800* 43 1 630 45 1 >800* 50 1 872 2,86 1 5 16106 6 Таблиця 2 Час модифікації, хв. Вода Немодифікований лігносульфонат 10 30 60 1б0 Захисна стійкість, год 25%-ний розчин Na2СОз 160 >160 Джерела інформації: 1. А.С. №1595864 СССР, МКИ5 С09D5/12. Модификатор ржавчины. Опубл. 30.09.1990, Бюл. №36. Комп’ютерна верстка Д. Шеверун 20%-ний розчин H2SO4 3 120 >160 >160 72 >72 2. Пат. №34728 Україна, МПК7 С09D5/00. Перетворювач іржі. Опубл. 17.02.2003, .Бюл. №2. 3. Пат 64785 Україна, МПК7 С09D197/00. Спосіб отримання порошкового модифікатора іржі. Опубл. 15.03.2004, Бюл.№3. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for obtaining anticorrosion material “lihurat”

Автори англійськоюZimtseva Halyna Petrivna, Rudakov Yelisei Serhiiovych

Назва патенту російськоюСпособ получения антикоррозионного материала "лигурат"

Автори російськоюЗимцева Галина Петровна, Рудаков Елисей Сергеевич

МПК / Мітки

МПК: C09D 197/00

Мітки: матеріалу, лігурат, одержання, антикорозійного, спосіб

Код посилання

<a href="https://ua.patents.su/3-16106-sposib-oderzhannya-antikorozijjnogo-materialu-ligurat.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання антикорозійного матеріалу “лігурат”</a>

Попередній патент: Трубчастий замок

Наступний патент: Ділянка видалення окалини з поверхні нагрітої заготівки

Випадковий патент: Спосіб нанесення теплозахисного керамічного покриття