Спосіб нанесення теплозахисного керамічного покриття

Номер патенту: 34580

Опубліковано: 15.05.2003

Автори: Корж Олександр Вікторович, ЯКОВЧУК Костянтин Ювеналієвич

Формула / Реферат

1. Спосіб нанесення теплозахисного керамічного покриття, яке має стовпчасту мікроструктуру з ущільненим зовнішнім шаром, шляхом електронно-променевого випаровування керамічного матеріалу і його конденсації у вакуумній камері, який містить нанесення першого шару керамічного покриття на металеву основу і нанесення ущільненого зовнішнього шару керамічного покриття на його перший шар, який знаходиться на металевій основі, який відрізняється тим, що наносять перший шар керамічного покриття на металеву основу при температурі основи в першому температурному інтервалі від 960° до 1150°С, потім знижують температуру металевої основи і наносять ущільнений зовнішній шар керамічного покриття на його перший шар при температурі основи в другому температурному інтервалі від 750° до 940°С.

2. Спосіб по п. 1, який відрізняється тим, що знижують температуру металевої основи шляхом зниження потужності електронного променя, використовуваного для випаровування кераміки.

3. Спосіб по п. 1, який відрізняється тим, що знижують температуру металевої основи шляхом збільшення кількості газу, нагнічуваного у вакуумну камеру.

4. Спосіб по п. 1, який відрізняється тим, що знижують температуру металевої основи шляхом збільшення відстані між основою і матеріалом, який випаровують.

5. Спосіб по п. 1, який відрізняється тим, що знижують температуру металевої основи шляхом зменшення термічного впливу відбивальних поверхонь, оточуючих основу.

9. Спосіб по п. 1, який відрізняється тим, що перед нанесенням першого шару керамічного покриття на металеву основу наносять зв'язувальний підшар, обраний з групи, яка вміщує MCrAlY зв'язувальні шари, алюмінієві зв'язувальні шари або їх комбінації.

10. Спосіб по п. 9, який відрізняється тим, що на поверхні згаданого зв'язувального підшару формують плівку оксиду алюмінію.

Текст

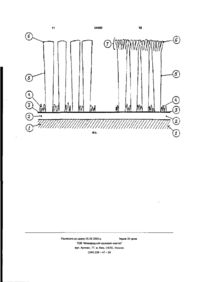

1. Спосіб нанесення теплозахисного керамічного покриття, яке має стовпчасту мікроструктуру з ущільненим зовнішнім шаром, шляхом електрон но-п ром єн евого випаровування керамічного матеріалу і його конденсації у вакуумній камері, який містить нанесення першого шару керамічного покриття на металеву основу і нанесення ущільненого зовнішнього шару керамічного покриття на його перший шар, який знаходиться на металевій основі, який відрізняється тим, що наносять перший шар керамічного покриття на металеву основу при температурі основи в першому температурному інтервалі від 960° до 1150°С, потім знижують тем пературу металевої основи і наносять ущільнений зовнішній шар керамічного покриття на його перший шар при температурі основи в другому температурному інтервалі від 750° до 940°С. 2. Спосіб по п. 1, який відрізняється тим, що знижують температуру металевої основи шляхом зниження потужності електронного променя, використовуваного для випаровування кераміки. 3. Спосіб по п. 1, який відрізняється тим, що знижують температуру металевої основи шляхом збільшення кількості газу, нагнічуваного у вакуумну камеру. 4. Спосіб по п. 1, який відрізняється тим, що знижують температуру металевої основи шляхом збільшення відстані між основою і матеріалом, який випаровують 5. Спосіб по п. 1, який відрізняється тим, що знижують температуру металевої основи шляхом зменшення термічного впливу відбивальних поверхонь, оточуючих основу 9. Спосіб по п. 1, який відрізняється тим що перед нанесенням першого шару керамічного покриття на металеву основу наносять зв'язувальний підшар, обраний з групи, яка вміщує MCrAlY зв'язувальні шари, алюмінієві зв'язувальні шари або їх комбінації. 10. Спосіб по п. 9, який відрізняється тим, що на поверхні згаданого зв'язувального підшару формують плівку оксиду алюмінію. Цей винахід відноситься до способу одержання керамічних покриттів, які використовуються у газотурбінних двигунах для захисту металевих деталей від впливу високотемпературного середовища. Більш конкретно, цей винахід відноситься до способу нанесення поліпшеного покриття на основі стабілізованого дюксида цирконія, яке одержують осадженням у вакуумі і що має стовпчасту структуру. Керамічні теплозахисні покриття широко використовуються у газотурбінних двигунах Відомо, що негативний вплив високотемпературного газового потоку на жароміцний сплав може бути зни жено шляхом використання бар'єра з низкою теплопровідністю (теплового захисту) між гарячим газом і жароміцним сплавом (підложкою). Зокрема, таким бар'єром слугують високотемпературні теплозахисні покриття типу метал/кераміка, використовувані для захисту деталі з жароміцних сплавів, наприклад, робочих і спрямовуючих лопаток газотурбінних двигунів. Такі покриття можуть наноситись на деталь, що захищається, шляхом плазмового напилення або за допомогою електронно-променевого випаровування І конденсації у вакуумі. О о 00 ю О 34580 (автори - D V Rigney, R N Bruce, A F Mancocchi) Покриття, віднесені до цього винаходу, нано- прототип, у якому пропонують спосіб нанесення сяться шляхом вакуумного осадження, переважно теплозахисного керамічного покриття, яке має електронно-променевим випаровуванням і констовпчату мікроструктуру з ущільненим ЗОВНІШНІМ денсацією у вакуумі Електронний промінь великої шаром, шляхом електроннопроменевого випаропотужності фокусують на керамічному зливку і вування керамічного матеріалу і його конденсації у плавлять його Підложку, яку захищають, розтавакуумній камері, який містить нанесення першого шовують над розплавленою керамікою, у паровій шару керамічного покриття на металеву підложку і хмарі кераміки, що випаровують Керамічний пар нанесення ущільненого зовнішнього шару кераміконденсується на ПІДЛОЖЦІ, формуючи покриття чного покриття на його перший шар, який знахоТакі покриття мають характерну структуру, що диться на металевої ПІДЛОЖЦІ В цьому способі у складається з орієнтованих перпендикулярно попроцесі осадження керамічного шару шляхом елеверхні підложки не з'єднаних між собою стовпчактронно-променевого випаровування і конденсації тих мікрокристалітів Подібна структура найбільш у вакуумі на підложку наносять стовпчастий порипереважна для релаксакци термічних напруг стий шар у якому кераміка має стовпчату структуПроте покриття з подібною стовпчатою мікрору з кристалітів, зростаючих перпендикулярно підструктурою, яка містить індивідуальні кристаліти, ложці, а потім збільшують температуру підложки поділені невеликими міжстовпчатими пустотами, шляхом зупинки або сповільнення швидкості обердозволяють проникати різним корродантам по цих тання підложки у паровому потоку і осаджують пустотах крізь керамічне покриття і досягати повеЗОВНІШНІЙ ущільнений шар, що має більший діархні підложки Корозія поверхні підложки привометр стовпчастих кристалітів, більш високу мікродить до відшаровування керамічного покриття і твердість і, як слідство, підвищену ерозійну СТІЙпередчасного руйнування теплозахисного покритКІСТЬ тя ВІДОМІ приклади зниження проникності стовпЗ приведених у описі патенту відомостей прячатих керамічних покриттів шляхом ущільнення мує, що подібне підвищення температури привоповерхневої зони різними способами Численні дить до збільшення діаметру стовпчастих кристадослідження показують, що ущільнення поверхнелітів ущільненої зони і підвищення й вого шару кераміки, що має стовпчату мікрострукмікротвердості, що сприяє зростанню ерозійної туру, сприяє підвищенню корозійної СТІЙКОСТІ поСТІЙКОСТІ Крім того, як відзначають автори патенту, криття ущільнена зона перешкоджає проникненню корродантов (розплавлених солей, шлаків) крізь покритВідомий спосіб створення двошарових керамітя чних покриттів, приведений у патенті Російської Федерації № 1776089 від 6 грудня 1990 р "ДвошаДо числа вад подібного методу слід віднести рове керамічне покриття" (автори - БА Мовчан, складність одержання однорідної товщини ущільК Ю Яковчук, С В Доморослов, І С Малашенко), у ненної зони при сповільненні або зупинці обертанякому керамічне покриття містить два шари внутня ПІДЛОЖЦІ (особливо при її складної конфігурарішній стовпчатий пористий ггОг-УгОз і зовнішній ції), а також можливість локального перегріву щільний ггОг-УгОз-ІАІгОз) При цьому ЗОВНІШНІЙ підложки при и тривалому нагріванні від ванни ЩІЛЬНИЙ шар, як відзначають автори патенту, прокераміки, яка випаровується, при сповільненні довжує зберігати стовпчату структуру, а його ущіобертання льнення досягається за рахунок більш тісного Крім того, слід відзначити, що цей спосіб, як і зрощення кристалітів дюксида цирконія між собою всі існуючі способи ущільнення керамічних покритзавдяки дії оксидів алюмінію на межах кристалітів тів шляхом підвищення температури конденсації Вадою цього способу є технологічна склад(підложки), діє у межах моделі Мовчананість одержання подібних двошарових покриттів у Демчишина про три структурні зони матеріалів, що зв'язку з необхідністю використання керамічних конденсуються, яку описано, наприклад у ("Жарозлитків' різного складу, двохступеневих процесів стійкі покриття осаджувані у вакуумі", осадження, а також збереження стовпчатості поБА Мовчан, 1С Малашенко, Київ, Наукова думка, криття у результаті чого через міжстовпчасті пус1983, 232 с ) Згідно ЦІЄЇ моделі залежно від темтоти корроданти можуть проникати до поверхні ператури конденсації існують три структурні зони ПІДЛОЖКИ матеріалу, поділені граничними температурами Ті В патенті США 4576874 від 18 березня 1986 р (приблизно 0,3 від температури плавлення мате(автор - С J Spengler) ущільнення зовнішньої зони ріалу) і Тг (приблизно 0 5 від температури плавкерамічного покриття гЮг-УгОз досягається за лення матеріалу) Покриття, одержане при темперахунок оплавлення поверхні шляхом лазерної ратурі конденсації у першій структурній зоні (від обробки Подібний метод описаний і у роботі кімнатної температури до Ті) представляє собою R Sivakumar and В L Mordike "High temperature конусоподібні кристаліти Найбільш часто осаcoatings for gas turbine blades a review*, Surface дження сучасних покриттів відбувається у другій and Coating Technology, 37 (1989) 139-160 Проте структурній зоні (між Т І І Тг), і їх мікроструктура ці ж автори вказали і на істотну ваду подібних складається з стовпчастих кристалітів, діаметр оплавлених лазером щільних зон - вони з-за веяких збільшується з зростанням температури При ликих термічних напруг підвладні розтріскуванню і подальшому збільшенні температури вище Т 2 сколюванню структура осаджуваного покриття втрачає стовпНайбільш близьким по технічній суті є патент чатість і стає близькою до рівноважної США 5350599 від 27 вересня 1994 р , МПК С23С Вадою є те обставина, що поруч з збільшен16 /00, *Erosion-resistant thermal barrier coating" ням діаметру стовпчатих кристалітів і підвищенням 34580 їх мікротвердості (що позитивно з точки зору ерозійної стійкості), відбувається і збільшення міжкристалитних меж і пустот, т. є. проникність кераміки практично не змінюється (що не сприяє підвищенню корозійної' стійкості). При більш істотному збільшенні температури конденсації (вище Тг) осаджувані покриття досить щільні, проте підвладні інтенсивному розтріскуванню при теплозмінах, що є неприпустимим. Суть винаходу. В основу винаходу поставлена задача створити такий спосіб нанесення теплозахисного керамічного покриття, що має стовпчату мікроструктуру з ущільненим зовнішнім шаром, у якому шляхом змінення температурного режиму нанесення одержують ущільнений зовнішній шар з структурою, яка перешкоджає проникненню корродантов до поверхні підложки і є стійкою до розтріскування при теплозмінах. Поставлена задача вирішена тим, що запропоновано спосіб нанесення теплозахисного керамічного покриття, яке має стовпчату мікроструктуру з ущільненим зовнішнім шаром, шляхом електроннопроменевого випаровування керамічного матеріалу і його конденсації у вакуумній камері, який містить нанесення першого шару керамічного покриття на металеву підложку і нанесення ущільненого зовнішнього шару керамічного покриття на його перший шар, який знаходиться на металевої підложці, у якому, згідно винаходу, наносять перший шар керамічного покриття на металеву підложку при температурі підложки в першому температурному інтервалі від 960° до 1150°С, потім знижують температуру металевої підложки і наносять ущільнений зовнішній шар керамічного покриття на його перший шар при температурі підложки в другому температурному інтервалі від 750° до 940°С. Таке рішення забезпечує можливість надійного управління товщиною першого і другого шарів покриття, розмірами і морфологією зростаючих стовпчатих кристалітів, а також величиною межстовпчастих пустот. При цьому зниження температурного інтервалу при нанесенні другого шару покриття приводить до того, що одиничні кристаліти зовнішнього щільного шару менше по розміру, і пустоти між ними також зменшені. Завдяки тому, що єдиним параметром, що змінюється у проиесі нанесення покриття, є температура підложки, забезпечується однорідна товщина ущільненого шару і виключається можливість локального перегрівання підложки при її тривалому нагріванні від ванни кераміки, яка випаровується, при сповільненні обертання згідно прототипу. Вказані температури першого температурного інтервалу є стандартними температурами осадження для покриттів з стабілізованого діоксида цирконія. В цьому інтервалі температур формується шар покриття з пористою стовпчастою структурою, що зберігає міцний зв'язок з підложкою в умовах багаторазових теплозмін. Вказані температури другого температурного інтервалу є оптимальними для формування розгалужених стовпчастих кристалітів з тупиковими межстовпчастими пустотами, розмір яких істотно нижче, ніж у першому шарі покриття. Така структу ра другого шару покриття у найбільшої ступені перешкоджає проникненню корродантов до металевої ПІДЛОЖЦІ. При таких умовах формується теплозахисне керамічне покриття, шари якого мають найбільш оптимальне сполучення структурних параметрів, що забезпечують, з одного боку, високу СТІЙКІСТЬ покриття проти відшаровування і розтріскування, і, з іншого беку, високу ступінь захисту металевої підложці від проникнення корродантів. Доцільно знижувати температуру другого температурного інтервалу відносно температури першого температурного інтервалу шляхом зниження потужності електронного променя, використовуваного для випаровування кераміки, або шляхом збільшення кількості газу, нагнічуваного у вакуумну камеру, або шляхом збільшення відстані між підложкою і матеріалом, який випаровують, або шляхом зменшення термічного впливу відбивальних поверхонь, оточуючих підложку. Всі ЦІ заходи забезпечують формування однорідного ущільненого шару покриття без різкого градиента фізико-механічних властивостей на його межі з першим шаром, що є безсумнівною перевагою цього винаходу у порівнянні з прототипом. Доцільно перед нанесенням першого шару керамічного покриття на металеву підложку наносити зв'язуючий підшар, обраний з групи, вміщуючої MCrAlY зв'язуючі шари, алюмінідні зв'язуючі шари або їх комбінації. Таке рішення забезпечує більш міцний адгезійний зв'язок керамічного покриття з металевемо підложкою і підвищує довговічність покриття в умовах термоциклічних навантажень. Переважно також на поверхні згаданого зв'язуючого підшару формувати плівку оксиду алюмінія. Саме ця плівка забезпечує найбільш міцний адгезійний зв'язок, і, крім того, є додатковою перешкодою для окислювачів, які мігрують від поверхні покриття до металевої підложці. Далі винахід пояснюється описом конкретних прикладів його виконання і кресленням, що додається, на якому представлено схему будови покриття, одержаного способом згідно цьому винаходу у порівнянні з покриттям, одержаним традиційним способом. Докладний опис винаходу. В традиційному способі нанесення керамічного покриття з стабілізованого діоксида цирконія на металеве підложку 1 (фіг.) здійснюють випаровування керамічного зливка з подальшою конденсацією пара на металеву підложку, що знаходиться при температурі 1000 - 1100°С, більш точно від 1025 до 1075°С. Для забезпечення адгезії осаджуваного керамічного покриття, як правило, на підложку попередньо наносять зв'язуючий підшар 2. Звичайно використовують зв'язуючі підшари двох типів: плакуючі (конденсаційні або плазменонапилені типу MCrAlY, де у якості М може бути використано Ni, Co, Fe або їх комбінації), подібні описаному у патенті США 3,928,026 або дифузійні алюмінідні, подібні описаному у патенті США 5,514,482. Крім того, можливі комбінації цих двох типів зв'язуючих підшарів, наприклад, на поверхню 34580 апюмінідного зв'язуючого підшару може бути нанесений плакуючий зв'язуючий підшар, або, навпаки, на поверхню плакуючего зв'язуючого підшару MCrAlY може бути нанесений дифузійний алюмінідний зв'язуючий підшар. При цьому істотною особливістю, що забезпечує надійну адгезію кераміки і зв'язуючого підшару, є присутність на поверхні зв'язуючого підшару тонкої' плівки оксиду алюмінію 3, яка і забезпечує адгезійний зв'язок зв'язуючого підшару і осаджуваної кераміки. Існують жароміцні сплави, такі, як описані у патенті США 5,262,245, що не вимагають нанесення зв'язуючого підшару для формування потрібної плівки оксиду алюмінію. Зростання стовпчастих кристалів з зародків на пщложці відбувається нерівномірно. Частина з них {4) так і не досягає значних розмірів, а перший шар керамічного покриття створюють саме вирісші стовпчасті кристаліти 5. Типовий (середній) діаметр одиничних стовпчатих кристалітів 5 при температурі осадження 1050°С становить 2-1 Омш. Типовий розмір міжстовпчастих пустот у керамічному покритті, одержаному при стандартній температурі осадження! 1050Т становить 0,3 - 1,0мкм. Цього цілком досить для вільної міграції атомів окислювача між вершинами 6 стовпчатих кристалітів по міжстовпчастих пустотах до металевої підложки. При зниженні температури підложки у процесі осадження кераміки від вказаної вище температури, що являється стандартною температурою осадження для покриттів з стабілізованого діоксида цирконія, до більш низької температури у інтервалі 800 - 880°С, міжстовпчасті пустоти істотно зменшуються у розмірах. Крім того, при зниженні температури кожен з зростаючих одиничних кристалітів розгалужується у декілька мікростовпів меншого розміру (поз. 7 на фіг.), при цьому їх міжстовпчасті пустоти є тупиковими, т є. не проникають вглиб кераміки. При зниженні температури осадження до 880°С відстань між стовпами зменшується до 0,1 - 0,Змкм, а при зниженні температури осадження до 850 - 880°С середній діаметр розгалужених одиничних кристалітів зменшується до 0,5 - 2,0мкм (всі вимірювання виконані при кімнатній температурі). Зниження загального розміру площі міжстовпчатих пустот, у тому числі і за рахунок появи тупикових пустот, приводить до зниження загальної площі пустот, через які оточуюча атмосфера може проникати крізь покриття, таким чином знижується кількість окислювачів, здатних досягти поверхні підложки. Способом, запропонованим у цьому винаході, наносять керамгчні покриття на металеву підложку, під якою звичайно розуміють, стосовно до газотурбобудування, робочі і спрямовуючі лопатки, виготовлені з жароміцних сплавів. До цього часу для одержання стовпчатокристалітного керамічного покриття шляхом випаровування звичайно використовують стабілізований діоксид цирконія, вміщуючий у якості стабілізатора оксід ітрію у кількості від 5 до 20% по масі, звичайно 7% по масі. Можливо застосування інших оксидів-стабілізаторів, таких як оксид церію, оксид магнію, оксид ітербію, оксид кальцію або їх суміші. Для осадження керамічного покриття, що має потрібну стовпчату мікроструктуру, необхідно, щоб 8 підложка знаходилась при постійній заданій температурі осадження і оберталась у паровій хмарі осаджуваної' кераміки. Для одержання однорідної стовпчатої структури першого слою покриттів, одержуваних згідно з цім винаходом, температура підложки у процесі осадження знаходиться, як правило, у інтервалі від 800 до 1150°С, переважно від 1020 до 1080°С. Швидкість обертання підложки у процесі осадження кераміки звичайно становить від 5 до 40об/хв. Для одержання другого ущільненого шару покриття з розгалуженими кристалітами і малою міжкристалітною відстанню переважним є зниження температури підложки у процесі осадження керамічного покриття у всякому разі на 50°С Вищеописаний винахід може бути краще зрозуміло з нижчепривєдених прикладів. Приклад 1. Способом згідно цьому винаходу теплозахисне покриття з стовпчатою мікроструктурою керамічного шару осаджували шляхом електроннопроменевого випаровування і конденсації у вакуумі на циліндричні зразки діаметром 6,5мм і довжиною 60мм. Зразки були виготовлені з жароміцного сплаву такого хімічного складу: 10% Сг, 5% Со, 12% Та, 5% АІ, 1,5% Ті, інше - Ni. На всі зразки попередньо осаджували конденсований зв'язуючий підшар товщиною 125мкм такого хімічного складу: 23% Co, 18% Сг, 12% АІ, 0,4% Y, інше - Ni. Після осадження зв'язуючого підшару зразки піддавали стандартній фінішній обробці, яка складалась з вакуумного дифузійного відпікання при температурі 1080°С протягом 1ч, зміцнюючої обробці мікрокульками і остаточним дифузійним відпіканням при температурі 1080°С протягом 1ч. Подібна фінішна обробка забезпечує зчеплення зв'язуючого підшару з підложкою (жароміцним сплавом) і сприяє усуненню металургійних дефектів у зв'язуючому підшару. Безпосередньо перед осадженням керамічного шару проводили очищення поверхні зв'язуючого підшару за допомогою повітряноабразивної обробки. Керамічний шар ZrC>2 - 7,5% Y2O3 з стовпчатою мікроструктурою осаджували шляхом електронно-променевого випаровування і конденсації у вакуумі керамічних зливків з мідного водоохолоджуваного циліндричного тігля діаметром 70мм. Швидкість обертання зразків у паровому потоку кераміки, яка випаровується, становила 20об/хв, кількість нагнічуваного у вакуумну камеру кисню становила 400см3/хв. Нагрівання зразків до температури попереднього нагрівання 1000°С здійснювали радіаційним способом за рахунок теплового потоку від термопіддону, що нагрівається електронним променем. Перший шар керамічного шару наносили по стандартної технології при постійній температурі осадження 1050°С. Сумарний струм двох електронно-променевих гармат, використовуваних для нагрівання термопіддону, становив 5А, а струм електроннопроменевої гармати, використовуваної для випаровування кераміки, становив 2,8 - ЗА при прискорююче! напрузі 17кв. Товщина осадженого керамічного покриття становила 250мкм, а його мікротвердість знаходи 10 34580 лась на рівні 5000МПа. В якості підложки використано циліндричні зразки, хімічний склад і розміри яких аналогічні Для одержання другого ущільненого шару кеприведеним у прикладі 1. На всі зразки поперерамічного покриття у процесі нанесення кераміки дньо був нанесений дифузійний алюмінідний підбуло припинене нагрівання термопіддону після шар товщиною 20мкм з максимальним вмістом осадження покриття товщиною 200 - 220мкм, у алюмінія близько 24%. Після цього на всі зразки результаті чого температура підложки (зразків) був осаджен конденсаційний зв'язуючий пщшар, знизилась з 1050"С до 880 - 900°С за 3 - 4хв Осатовщина і хімічний склад І фінішна обробка яких дження кераміки протягом останніх 4хв при знижеаналогічні приведеним у прикладі 1 ної температурі зразків привело до створення другого шару керамічного покриття товщиною 25 Основні технологічні параметри осадження ЗОмкм з зміненої морфологією, що характеризустовпчатО'Кристалітного керамічного шару аналоється розростанням кожного з одиничних стовпчагічні приведеним у прикладі 1. тих кристалітів діоксидів цирконія у декілька більш На першу групу зразків осаджували керамічне дрібних кристалітів з глухими міжстовпчастимі пуспокриття ZrO2 - 7,5% Y2O3 при температурі підложтотами. Мікротвердість цього зовнішнього шару ки 960°С, при цьому після осадження покриття становила близько бОООМПа, т. є. на ЮООМПа товщиною близько 200 мкм температура підложки вище, ніж у стандартного' керамічного покриття. була знижена до 750°С протягом 2хв шляхом змеМіжстовпчасті пустоти між кристалітами, вимірені ншення у 1,5 рази потужності випарної електрона відстані 200мкм від поверхні зв'язуючого підшанно-променевої гармати Подальше осадження ру, знаходились у інтервалі від 0,5 до 2 мкм. Міжкераміки при цієї' температурі привело до формустовпчасті пустоти, вимірені усередині щільної вання ущільненого зовнішнього шару, у якому зовнішньої зони, знаходились у інтервалі від 0,1 до розмір міжстовпчастих пустот становив 0,3 0,Змкм.. Середній розмір одиничного кристаліта 0,5мкм, у той час як цей розмір за межами вказадіоксида цирконія, вивірений на відстані 200мкм ної зони знаходився у інтервалі від 1 до 4мкм. від поверхні зв'язуючого шару, становив 2мкм На другу групу зразків осаджували керамічне Приклад 2 покриття ZrO2 - 7,5% Y2O3 при температурі підложки 1050°С, при цьому після осадження покриття В якості підложки використано циліндричні товщиною близько 200мкм температура підложки зразки діаметром 12мм і довжиною 80мм, виготовбула знижена до 1000"С протягом Зхв шляхом лені з жароміцного сплаву, хімічний склад якого зупинки механізму подачі керамічного зливка у був аналогічний складу сплаву, приведеному у зону випаровування, т. є. збільшенням дистанції прикладі 1. Перед осадженням керамічного шару між керамікою, яку випаровують, І підложкою, а на всі зразки шляхом плазмового напилення був також за рахунок зменшення потужності нагрівананесений зв'язуючий пщшар NiCoCrAIYSiHf (тип льних електронно-променевих гармат Подальше 286 по специфікації Praft and Whitney") товщиною осадження кераміки при цієї температурі привело 125мкм. до формування ущільненого зовнішнього шару, у Основні технологічні параметри початкової' якому розмір міжстовпчастих пустот не перевищустадії осадження керамічного покриття були анавав 0,5мкм, у той час як цей розмір за межами логічні приведеним у прикладі 1. вказаної зони знаходився у Інтервалі від 0,5 до В заключної стадії осадження кераміки, після 2мкм. нанесення керамічного шару товщиною 200 На третю групу зразків осаджували керамічне 220мкм, здійснювали припинення нагрівання терпокриття 2гОг - 20% Y2O3 при температурі підложмопіддону з одночасним короткочасним (на 2хв) ки 1150°С, при цьому після осадження покриття збільшенням об'єму кисню, нагнічуваного у вакуутовщиною близько 150 мкм температура підложки мну камеру, з 400см3/хв до 600см /хв, що забезпебула знижена до 940°С протягом Зхв шляхом змечувало зниження температури зразків з 1050°С до ншення потужності нагрівальних електронно860 - 870°С протягом 2 - Зхв і подальше формупроменевих гармат і збільшення об'єму нагнічувавання при конденсації кераміки більш щільного ного у вакуумну камеру кисню до 500см3/хв. зовнішнього шару з зміненої орієнтацією кристаліПодальше осадження кераміки при цієї темпетів. Розмір міжстовпчастих пустот у керамічному ратурі привело до формування ущільненного зовшару на відстані 200мкм від поверхні зв'язуючого нішнього шару, у яком розмір міжстовпчатих пуспідшару, які простирались по всієї товщині керамітот не перевищував 0,3 - 0,5мкм, у той час як цей ки і досягали поверхні зв'язуючого підшару, знахорозмір за межами вказаної зони знаходився у індився у інтервалі від 0,5 до 2мкм. Розмір міжстовтервалі від 2 до Змкм пчастих пустот, що знаходяться усередині Хоч цей винахід представлено вищенаведезовнішньої щільної зони, був менше 0,2мкм Сереними описами і прикладами, слід розуміти, що дній розмір одиничного кристаллита, вимірений на розвинення техніки може привести до різних змівідстані 200мкм від поверхні зв'язуючого шару, нень і доповнень, які проте не змінять суть і обсяг становив 2мкм. заявленого винаходу Приклад 3. 11 12 34580 Підписано до друку 05.06 2003 p. Тираж 39 прим ТОВ "Міжнародний науковий комітет" вул. Артема, 77, м. Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of heat protecting ceramic cover applying

Автори англійськоюKorzh Oleksandr Viktorovych

Назва патенту російськоюСпособ нанесения теплозащитного керамического покрытия

Автори російськоюКорж Александр Викторович

МПК / Мітки

МПК: C23C 14/00, C23C 14/28

Мітки: нанесення, спосіб, теплозахисного, покриття, керамічного

Код посилання

<a href="https://ua.patents.su/6-34580-sposib-nanesennya-teplozakhisnogo-keramichnogo-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення теплозахисного керамічного покриття</a>

Попередній патент: Разова дозована тверда форма рапаміцину для перорального введення (варіанти) та спосіб її отримання

Наступний патент: Жатка для збирання соняшника

Випадковий патент: Спосіб отримання газогенераторного газу