Спосіб контролю торкання інструменту та деталі з високою точністю та надійністю

Номер патенту: 17046

Опубліковано: 18.03.1997

Автори: Махмудов Кабулджон Гафурович, Скицюк Володимир Іванович, Остафьєв Володимир Олександрович

Формула / Реферат

Спосіб контролю торкання інструменту та деталі з високою точністю та надійністю, визначений у тому, що індукційний датчик встановлений на технологічній оброблюючій системі, сигнал датчика підсилюється каналом високої чутливості та каналом низької чутливості, який відрізняється тим, що по високому рівню сигналу у каналі високої чутливості реєструють присутність інструменту коло деталі, гальмують рух інструменту до деталі, по високому рівню сигналу у каналі низької чутливості реєструють фізичне торкання інструменту та деталі і зупиняють рух інструменту.

Текст

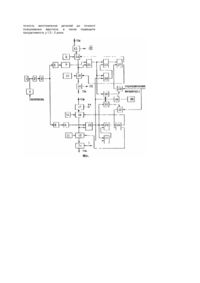

Винахід стосується металоопрацювання різанням і може бути застосованний до активного контролю з адаптивним керуванням процесу різання металів на металооброблюючих верстатах з ЧПК, універсальних верстатах та автоматичних лініях, що реалізують те хнологію "Тонтор". Відомий спосіб контролю процесу різання, шляхом визначення моменту торкання інструменту з оброблюваним виробом, застосований на вимірюванні амплітуди вібрацій одної з поверхнь кінематичного ланцюгу верстата (Станки и инструменты. - 1967. - №1. - С.9, 10). Недоліком цього способу є низька стійкість до перешкод, пов'язана з великим рівнем шуму, утворюванним механічними вузлами працюючого верстата та малою швидкістю, зумовленою інерційністю первинного перетворювача. Відомий спосіб контролю процесу різання побудований з п'єзоаксельрометру, попереднього підсилювача, паралельних смугових фільтрів, осередків запам’ятовування та пристрою порівняння (А.с. №963723, кл. B23B25/06, 1981). Недоліком цього способу є критичність прогнозу до зміни параметрів пружної системи ТОС та процесу різання. У якості прототипу обраний спосіб контролю процесу різання, пов'язаний у вимірюванні реакції системи, ТОС на віброакустичний сигнал, генеруємого зоною різання, винайдення частотної області найбільш потужного віброакустичного сигналу, його логарифмування, випрямлені, розподілені на два потоки та порівнянної з заданим, запам'ятовання миттєвих значень першого потоку у визначених мало-термінових періодах часу, визначених частотними смугами і по одночасному перевищенню значень судять про початок процесу різання (А.с. №986615, кл. B23B25/06, 1983). Недоліком прототипу є низька швидкодія, як наслідок способу фільтрації віброакустичного сигналу, який має кінцевий термін інтегрування, а також низька надійність, обумовлена великою кількістю логічних операцій над вимірюваним сигналом. Задачею винаходу є підвищення точності та надійності контролю торкання з виключенням аварійних ситуацій з металооброблюючим обладнанням. Поставлена задача досягається тим, що індукційний датчик встановлений на технологічній оброблюючій системі, сигнал датчика підсилюється каналом високої чутливості та каналом низької чутли вості відрізняється тим, що по високому рівню сигнала у каналі високої чутливості реєструють присутність інструмента коло деталі, гальмують рух інстр ументу до деталі, по високому рівню сигнала у каналі низької чутливості реєструють фізичне торкання інструмента та деталі і зупиняють рух інструмента. Розташований на системі ТОС датчик магнітного поля дозволяє вимірювати надслабкі зміни магнітних полей пов'язані з рухливою частиною ТОС. Тобто реєструючи сигнал датчика і водночас оцінюючи його амплітуду є можливість орієнтовно оцінювати відстань між інструментом та деталлю і на основі цього заздалегідь приготуватись до моменту торкання, а велика швидкість розповсюдження магнітного поля дозволяє отримати велику швидкодію у порівнянні з іншими системами. Таким чином наведені ознаки задовольняють критерію "суттєві", а у сукупності здатні до досягнення поставленої цілі. Сутність пропонуємого винаходу доповнюється кресленням (фіг.), на якому відображена блоксхема пристрою, реалізуючого запропонований спосіб. Процес йде у два етапи. На першому етапі при наближенні ріжучого інструменту до деталі у щілині, утворюваній між ними, виникає слабке змінне магнітне поле, котре модулює основне магнітне поле системи ТОС. На другому етапі коли є фізичне торкання твердих тіл (тобто інструмента та деталі) відбувається стрибкове збільшення магнітного поля за рахунок струму який виникає у випадку замикання системи ТОС. Така ситуація спостерігається у випадку коли відстань між інструментом та деталлю дорівнює 0 - 200А (0 0,02мкм). У зв’язку з цими обставинами прилад має два канали. Перший канал відпрацьовує сигнал "присутності", а другий безпосередньо саме торкання. Датчик 1, вловлюючи змінне магнітне поле, генерує на своєму виході е.р.с., пропорційну його потужності. Логарифмічний підсилювач 2 підсилює його та по зв'язковому кабелю передає на вхідний повторювач 3. Повторювач 3 розподіляє сигнал у канали сигналу присутності (верхній по малюнку) та торкання (нижній по малюнку). У каналі "присутності" сигнал надходить до амплітудного параметричного шумоподавляча 5, котрий затримує шумову компоненту сигналу. Після цього сигнал надходить до буферного підсилювача 7, котрий підсилює сигнал до необхідної величини, та додає постійний потенціал зміщення рівнем трохи меншим за потенціал, який виробляється джерелом напруги 10. Сигнал з буферного підсилювача 7 надходить до компаратора 21 на опорний вхід якого подається напруга від джерела напруги високого рівня 9 через електронний ключ 14. Електронний ключ 14 у вихідному стані підключає джерело високої напруги 9 до опорного входу компаратора 21 і одночасно подає струм до оптронної розв'язки 13, котра формує потенціал команди СП (сигнал присутності - відсутній). Таким чином, при наявності сигналу достатньої величини, на вході компаратора 21 на його виході формується послідовність імпульсів, яка надходить до логічного елементу (конюктор) 23, та на рахівний вхід десятичного рахівника 24, та вхід збросу двоічного рахівника 30, припиняючи його роботу. Окрім того на вхід збросу рахівника 24 надходять імпульси з рахівника поділювача 34, який утворює їх на основі сигналів генератора тактової частоти 35. Таким чином, коли надходить імпульсна перешкода (поодинока або пакетна) рахівник 24 відраховує необхідну кількість імпульсів (кількість яких встановлена у рахівнику) і подає на другий вхід логічного елементу 23 сигнал високого рівня відкриваючи його. Тобто якщо рахівник 24 був встановлений на вирахування n імпульсів, то імпульс n + 1 проходить через логічний елемент 23 переводячи D-тригер 27 у протилежний стан. Якщо це не відбувається у встановлений термін часу, який дорівнює періоду слідування імпульсів з рахівника 34, то рахівник 24 скидається ними в "0" та чекає надходження нових імпульсів. При цьому тригер 27 своїми першим виходом переведе електронний ключ 14 у розімкнений стан, а другим одкриває електронний ключ 15. У цьому випадку джерело високої напруги 9 та оптронна розв'язка 13 відключаються, а джерело низької напруги 10, та оптронна зав’язка 16 включаються сповіщаючи на керуючий рухом інструмента пристрій про наближення інструменту до деталі. Одночасно імпульси з компаратора 21 надходять до двоічного рахівника 30, який відраховує імпульси з виходу рахівника 34. Рахівник 30 своїм виходом навантажен на керуємий дешифратор 29, який має перемикач швидкодії системи по виходу з присутності, тобто на його виході формуються імпульси, період слідування який залежить від наявності команди керування швидкодією. Робиться це з тією ціллю, щоб мати велику швидкодію по виходу з торкання під час вимірювання шорсткості поверхні (малий період слідування) та малу під час процесу металообробки (великий період слідування). Імпульси з виходу дешифратора 29 надходять до R-входу (встановлення в "0") тригеру 27. Але за наявності імпульсів на виході компаратору 21 вихід якого підключено до входу збросу в "O" рахівника 30 сигнали на виході дешифратора 29 зникають, не заважаючи переходу тригера 27 у протилежний стан. Коли стійка ЧПК отримала команду СП, повинна сформувати команду на зменшення подачі інструменту. Підвищення сигналу при наближенні інструменту до деталі призводить до того, що спрацьовує канал торкання (нижній по схемі). При цьому сигнал проходить через амплітудний параметричний шумоподавляч та буферний підсилювач 8, котрі виконують ті самі функції що і у каналі "присутності", але мають значно менше підсилення. Коли амплітуда сигналу на вході буферного підсилювача 8 досягає рівня, який перевищує рівень опорної напруги з джерела високої напруги 11, яка подається через електронний ключ 18 на опорний вхід компаратора 22 на його виході з'являються імпульси. Ці імпульси надходять до логічного елементу 25 (конюктор) та рахівника 26. Логічний елемент 25 та рахівник 26 працюють аналогічно логічному елементу 23 та рахівнику 24 у каналі "присутності". При цьому сигнал з виходу елементу 26 надходить до S-входу D-тригера 28, який своїми виходами переключає електронні ключі 18 та 19. Ключ 18 відключає джерело високої напруги 11 від опорного входу компаратора 22 на оптронну розв'язку 17 знімаючи при цьому команду XX (холостий хід) з входу стійки ЧПК. Ключ 19 підключає джерело низької напруги 12 до опорного входу компаратора 22 та вмикає оптронну розв’язку 20, яка формує сигнал T (торкання до стійки ЧПК. З приходом цієї команди стійка ЧПК формує команду припинення руху інструменту. Водночас з цим імпульси, які надходять до входу збросу рахівника 31 скидають його в "0". Припиняючи надходження імпульсів збросу через керуємий дешифратор 32 до R-входу тригера 28, розблокуючи його. При зворотньому русі інструмента, коли зникає фізичне торкання його з деталлю, амплітуда корисного сигналу стрімко падає до рівня нижче встановленого джерелом опорної напруги 12 в результаті чого на виході компаратора 22 зникають імпульси. У слід цього зникають імпульси на виході логічного елемента 25. За цих умов рахівник 31 розблокується, та відраховує за допомогою керуємого дешифратора 32 необхідний контрольний термін часу, після чого формує імпульси скидання в "0" на R-вхід тригера 28. Dтригер 28 знаходиться у стані фіксації торкання підчас контрольного часу оскільки щілина між інструментом та деталлю надмалий і можливі девіації рухливої частини ТОС можуть призвести до торкання. Якщо отримане надійне роз'єднання інструменту та деталі імпульсу збросу з дешифратора 32 перекидають тригер 28 до попереднього стану фіксуючи відсутність торкання, переключаючи електронні ключі 18 та 19. При цьому на опорному вході компаратора 22 встановлюється високий рівень джерела напруги 11, оптрон 20 відключається, а оптрон 17 включається, інформуючи стійку ЧПК про відсутність торкання командою ХХ (холостий хід). Слідуючим кроком є збільшення щілини до розмірів коли зв'язок по каналу присутності різко падає. В цьому випадку падіння корисного сигналу нижче рівня джерела опорної напруги 10 призводить до зникнення імпульсів на виході компаратора 21, вслід за ним на виході логічного елементу 23. Одночасно з цим відкривається рахівник 30 і відраховує необхідний термін часу (перемикач у дешифраторі 32), після чого на виході дешифратора 29 формується черга імпульсів яка повертає D-тригер 27 до попереднього стану. При цьому тригер 27 переключає ключі 14, 15, які є його навантаженням. Тригер 27 виключає ключ 15, який відключає джерело навантаженням. Тригер 27 виключає ключ 15, який відключає джерело напруги 10 від опорного входу компаратора 21 та оптрон 16 сігналізуючий про присутність, та включає ключ 14, який підключає джерело живлення 9 до опорного входу компаратора 21, одночасно включаючи оптрон 13, який сповіщає про холостий хід каналу присутності. Таким чином встановлюються високі пороги на опорних ви ходах компараторів 21 та 22, зумовлюючи високу перешкодозахищеність. При виконанні операції контролю ЧПК формує команду "контроль" на генератор контролю 4, який посилає короткі імпульси до датчика 1. Датчик 1, якщо він неушкоджений починає працювати як коло вдарного збудження виробляючи на своєму виході пакет імпульсів кількість яких повинна бути не менш ніж число n записане у рахівниках 24 та 26. У такому разі прилад спрацьовує як при фізичному торканні, тобто пройде зміна команд "СП" у та "ХХ" у "Т". Якщо датчик 1 пошкоджений то він не зможе сформувати n + 1, 2, 3 ... імпульсів і зміни команд не відбудеться, що означатиме неможливість використання датчика 1 за призначенням. Використання пропонуємого способу у порівнянні з існуючими дає слідуючі переваги: - об'єднання в одне ціле ріжучого Інструменту та вимірювального; - підвищення точності визначення моменту торкання не гірше ніж точність позіціювання верстата; - визначити контроль руйнації інструменту та уникнення аварійних ситуацій з обладнанням; - визначення розмірного зносу інструмента негірше за точність позіціювання за забезпечити автоматичну виставку інструмента на розмір; - надвисоку швидкодію. Реалізування запропонованого способу на багатоопераційних верстатах з ЧПК та автоматизованих лініях дозволить підвищувати точність виготовлення деталей до точності позіціювання верстата, а також підвищити продуктивність у 1,5 - 2 рази.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of control of contact of tool with component with high precision and reliability

Автори англійськоюSkytsiuk Volodymyr Ivanovych, Ostafiev Volodymyr Oleksandrovych, Makhmudov Kabuldzhon Hafurovych

Назва патенту російськоюСпособ контроля касания инструмента и детали с высокой точностью и надежностью

Автори російськоюСкицюк Владимир Иванович, Остафьев Владимир Александрович, Махмудов Кабулджон Гафурович

МПК / Мітки

МПК: B23Q 15/00

Мітки: високою, надійністю, контролю, точністю, торкання, інструменту, деталі, спосіб

Код посилання

<a href="https://ua.patents.su/3-17046-sposib-kontrolyu-torkannya-instrumentu-ta-detali-z-visokoyu-tochnistyu-ta-nadijjnistyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю торкання інструменту та деталі з високою точністю та надійністю</a>

Попередній патент: Спосіб лікування захворювань очей та пристрій для його здійснення

Наступний патент: Модифікатор в’яжучого для створення шляхового покриття

Випадковий патент: Намагнічувальний пристрій