Пристрій для контролю діаметра деталі

Номер патенту: 6566

Опубліковано: 29.12.1994

Автори: Шульга Віктор Федорович, Шеметов Анатолій Ілліч, Бражник Євгеній Георгійович, Колісник Євгеній Сергійович, Долгін Михайло Олександрович, Головко Володимир Сергійович

Формула / Реферат

(57) 1. Устройство для контроля диаметра детали, содержащее основание, размещенную на нем С-образную скобу с установленной на ней опорой, предназначенной для базирования детали, подпружиненный по своей оси измерительный шток и датчик линейных перемещений, взаимодействующий со штоком, отличающееся тем, что оно снабжено блоком обработки сигналов, дополнительными измерительными штоками, соосно и попарно размещенными с возможностью осевого перемещения в стойках скобы, и датчиками линейных перемещений по числу дополнительных штоков, закрепленными на наружной поверхности стоек скобы, попарно электрически соединенными с блоком обработки сигналов.

2. Устройство по п.1, отличающееся тем, что опора выполнена в виде установленного на основании с возможностью осевого перемещения столика и связанного с ним датчика его перемещения, соединенного с блоком обработки сигналов.

Текст

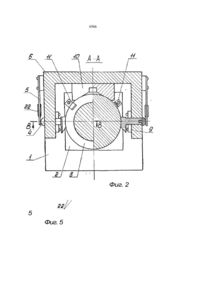

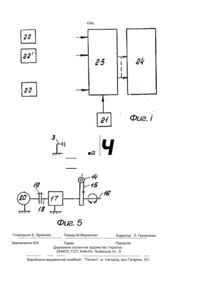

1. Устройство для контроля диаметра детали, содержащее основание, размещенную на нем С-образную скобу с установленной на ней опорой, предназначенной для базирования детали, подпружиненный по своей оси измерительный шток и датчик линейных перемещений, взаимодействующий со штоком, о тл и чающееся тем, что оно снабжено блоком обработки сигналов, дополнительными измерительными штоками, соосно и попарно размещенными с возможностью осевого перемещения в стойках скобы, и датчиками линейных перемещений по числу дополнительных штоков, закрепленными на наружной поверхности стоек скобы, попарно электрически соединенными с блоком обработки сигналов 2. Устройство по п.1, о т л и ч а ю щ е ес я тем, что опора выполнена в виде установленного на основании с возможностью осевого перемещения столика и связанного с ним датчика его перемещения, соединенного с блоком обработки сигналов и отсчетный узел, установленный на штанге и взаимодействующий с двуплечим рычагом, при этом измерительная плоскость жестко закрепленной измерительной губки перпендикулярна опорной плоскости штанги, ось поворота двуплечего рычага расположена на пересечении опорной плоскости штанги и измерительной плоскости двуплечего рычага на расстоянии от измерительной губки равным номинальному диаметру контролируемой детали, плечи двуплечего рычага взаимно перпендикулярны и равны половине номинального диаметра контролируемой детали, а отсчетный узел установлен от оси 6566 двуплечего рычага на расстоянии равном пог овине номинального диаметра контролируемой детали. Данное устройство не позволяет выполнять одновременно контроль нескольких диа- 5 метральных линий. Кроме того, для получения оценки распределения отклонения контролируемых диаметров вдоль образующих цилиндрических поверхностей необходимо вручную перемещатьданную скобу. При этом, 10 точность выполнения контрольных операций невысока. Таким образом, рассматриваемое устройство обладает ограниченными функциональными возможностями и сравнительно малой точностью возможного контроля 15 распределения отклонений контролируемых диаметров вдоль образующих. Наиболее близким является устройство для контроля диаметра детали [2], содержащее основание, размещенную на нем плава- 20 ющую контактную С-образную скобу, установленные на ней опора для базирования деталей, неподвижный измерительный наконечник, подпружиненный измерительный шток, датчик линейных перемещений, а 25 также механизм подачи контролируемой детали, состоящий из двух связанных между собой навстречу одна одной зубчатых реек и двух шестерен, связанных с роликами и взаимодействующих с рейками, причем ро- 30 лики выполнены с одинаковым эксцентриситетом и симметрично расположены относительно оси скобы. В данном устройстве отсутствуют огра- . ничители подачи контролируемой детали в 35 направлении, ортогональном ее образующей. Это может привести к смещению диаметральной линии детали относительно общей измерительной оси, совпадающей с осями неподвижного измерительного нако- 40 нечника и подпружиненного измерительного штока. В результате появляется дополнительная погрешность измерений. Кроме того, рассматриваемое устройство не позволяет выполнять одновременно контроль размеров 45 нескольких диаметральных линий и оперативно получать распределение отклонения контролируемых диаметров вдоль образующих цилиндрических поверхностей. Следовательно, недостатком данного устройства являет- 50 ся невысокая точность измерений и ограниченные функциональные возможности по его приспособлению. Целью настоящего изобретения является повышение точности контроля наружных 55 диаметров тел вращения. Поставленная цель достигается благодаря тому, что устройство для контроля диаметра детали, содержащее основание, размещенную на нем С-образную скобу с установленной на ней опорой, предназначенной для базирования детали, подпружиненный по своей оси измерительный шток и датчик линейных перемещений, взаимодействующих со штоком, согласно изобретению снабжено блоком обработки сигналов, дополнительными измерительными штоками, соосно и попарно размещенными с возможностью осевого перемещения в стойках скобы, и датчиками линейных перемещений по числу дополнительных штоков, закрепленными на наружной поверхности стоек скобы, попарно электрически соединенными с блоком обработки сигналов. При этом, опора выполнена в виде установленного на основании с возможностью осевого перемещения столика и связанного с ним датчика его перемещения, соединенного с блоком обработки сигналов. Использование в заявленном устройстве блока обработки сигналов и дополнительных измерительных штоков, соосно и попарно размещенных с возможностью осевого перемещения в стойках скобы, и датчиком линейных перемещений по числу дополнительных штоков, закрепленных на наружной поверхности стоек скобы, попарно электрически соединенных с блоком обработки сигналов, позволяет осуществить с достаточной точностью одновременный контроль отклонений нескольких разных по величине диаметральных линий цилиндрических поверхностей, расположенных на разной высоте по отношению к базовому основанию контролируемого тела. Сущность изобретения поясняется прилагаемыми чертежами, где на фиг.1 представлен общий вид устройства; на фиг.2 вид сверху, разрез А-А; на фиг.З - датчик линейного перемещения; на фиг.А - электрическая структурная схема подключения датчиков, блока обработки сигналов и отсчетного блока; на фиг.5 - кинематическая принципиальная схема механизма осевого перемещения столика. Устройство содержит установленную на основании 1 с возможностью осевого поступательного перемещения опору в виде столика /., на которой устанавливается контролируемая деталь 3, измерительные штоки 4, подпружиненные датчиками линейных перемещений 5. Причем пары измерительных штоков 4 размещены а соосных отверстиях, расположенных в теле двух параллельно расположенных стенок скобы 6, а датчики линейных перемещений 5 установлены нэ наружных плоскостях параллельно расположенных стенок скобы 6 с помощью установочных пластин 7 и крепежных винтов 8. На внутренних плоскостях скобы 6 установлены фиксирующие П5П6 пластины 9, входящие в плоские пазы штоков 4, и опора 10 В устройстве имеются также фиксирующие пружинные зажимы 11 и штанга 12, прикрепленная жестко с помощью фланца 5 13 одним концом к столику 2, а вторым концом к роликовому толкателю 14, соприкасающемуся с эксцентриком 15, установленным на выходном валу 16 редуктора 17, входной вал 18 которого с помощью глухого фланцевого 10 соединения 19 соединен с валом электродвигателя 20. Штанга 12 взаимодействует с датчиком 21 величины осевого перемещения столика 2. Датчики линейных перемещений 5 выполнены в виде закрепленной 15 одним концом на наружных поверхностях параллельных стенок скобы 6 упругой консольной балки, второй свободный конец которой подпружинивает внутренний конец штока 4, выполненный в виде полусферы. На 20 обеих поверхностях консольной балки, выполненной в форме пластинки, укреплены осесимметрично по два тензорезистора 22, каждый из которых соединен электрически с блоком обработки сигналов 23, один из вхо- 25 дов которого также соединен с выходом датчика 21 осевого перемещения столика 2, выходы блока обработки сигналов 23 подключены ко входам отсчетного блока 24. Опора 10 выполнена в виде двух прямых 30 трехгранных призм, одними гранями прилегающих к внутренней плоскости третьей стойки скобы 6, а другими, расположенными под углом, контактирующих с цилиндрической поверхностью контролируемой детали 35 3. Опора 10 жестко прикреплена с помощью, например, винтового соединения (винты крепления условно не показаны) к стенке скобы 6. В устройстве соосные пары измерительных штоков 4 (в данной реализации устройства по- 40 казаны три пары соосных штоков) установлены на параллельных стенках скобы 6 с возможностью осевого перемещения, и расстояние между их осями и поверхностью основания 1 соответствует расстоянию между соответству- 45 ющим контролируемым диаметром детали 3 и ее базовым основанием, соприкасающимся с поверхностью столика 2. Устройство работает следующим обра зом. 50 Контролируемую деталь 3 помещают на столик 2, опорная поверхность которого в исходном состоянии практически находится в одной плоскости с поверхностью основания 1. При этом, измерительные штоки 4 55 соприкасаются с образующими контролируемых диаметров и занимают определенное положение в пространстве, оказывая силовое воздействие на консольную часть датчиков линейного перемещения 5. Поворот измерительных штоков 4 в теле скоПы 6 при этом предотвращается благодаря наличию фиксирующих пластин 9 Контролируемую деталь 3 устанавливают на столике 2 так, чтобы она входила в соприкоснорение с двумя боковыми находящимися под углом гранями опоры 10, в этом случае пружинные зажимы 11 фиксируют положение контролируемой детали 3, обеспечивая надежное прилегание к столику 2 в процессе измерений В стационарном режиме штанга 1-2 находится в неподвижном состоянии, измерительные штоки 4, соприкасаясь с поверхностью контролируемой детали 3. воздействуют на датчик 5 линейного перемещения, при этом, в числе консольных балок датчиков 5 возникают механические напряжения, преобразуемые с помощью тензореэисторов 22 в электрические сигналы. Электрические сигналы поступают на блок обработки сигналов 23. в котором реализуется следующий алгоритм обработки сигналов. Величины электрических сигналов, снимаемых с пары датчиков, соприкасающихся со штоками, которые находятся на одной горизонтальной оси, пропорциональны отклонению контролируемого диаметра от его номинального значения. Путем суммирования этих сигналов получают значение суммарного отклонения контролируемого диаметра от номинального значения. В то же время величина сигнала на выходе каждого датчика пропорциональна отклонению координаты точки пересечения контрол ир у е м ой д иа м е т р ал ь н о й л и н ии и образующей соответствующей цилиндрической поверхности, поэтому путем вычитания сигналов датчиков, находящихся на одной горизонтальной оси, можно определить величину смещения центра контролируемой цилиндрической поверхности относительно его номинального положения. Сравнивая же смещение центров двух соседних цилиндрических поверхностей по показаниям датчико в, н ах од ящ их ся на д вух сос ед н их горизонтальных осях, определяют взаимное смещение центров соседних контролируемых линий. Поворачивая деталь 3 вокруг своей оси на определенный угол, например, на 90°, находят указанные параметры (текущие диаметры, смещения центров диаметральных линий) для нового положения детали 3. Сравнивая значения текущего диаметра, полученные для предыдущего и для нов о г о п ол ож ен ия д е т ал и оп р ед ел яю т овальность контролируемых цилиндрических поверхностей, причем указанная операция сравнения реализуется в логическом субблоке блока обработки сигналов 23. На цифровых табло отсчетного бло"^ 34 фикси 6566 руются контролируемые параметры: текущие диаметры, смещения центров диаметральных линий,овальность контролируемых цилиндрических поверхностей В диаметрическом режиме механизма осевого перемещения столика 2, состоящего из блоков 14-20 происходит следующее. Подается питание на электродвигатель 20. вращение вала которого передается через понижающий редуктор 17 на выходной вал 16, на котором укреплен эксцентрик 15, наружная поверхность которого контактирует с роликовым толкателем 14. В этом случае штанга 12 медленно перемещается в вертикальном положении, смещая одновременно столик 2 с установленной на нем контролируемой деталью 3. На тензорезисторах 22 датчиков линейных перемещений 5 появляется изменение величины электрических сигналов, по величине которых судят об изменении координат точек пересечения кон 8 тролируемых диаметральных линий с образующими соответствующих контролируемых цилиндрических поверхностей. Изменения электрических сигналов, снимаемых с датчи5 ков линейных перемещений 5, обрабатываются в блоке обработки сигналов 23, на один из входов которого поступает только сигнал с датчика 21 величины осевого перемещения столика 2. На исполнительном цифровом таб10 ло отсчетного блока 24 фиксируется величина осевого перемещения столика 2, а на основных табло отмечаются изменения контролируемых параметров, а именно величины отклонения контролируемых диаметров и сме15 щение их центров. Это позволяет установить профили образующих контролируемых цилиндрических поверхностей, а также одновременно с этим выявить угловые наклоны осей контролируемых цилиндрических поверхно20 стей относительно номинальной оси контролируемого тела вращения. J Фиг.-/ 6566 Фиг. 2 5 Фиг. 5 6566 Фиг. і і2 ч Фиг. 5 Упорядник Є. Бражник Замовлення 634 Техред М.Моргентал Коректор Л. Пилипенко Тираж Підписне Державне латентне відомство України, 254655, ГСП, КиІв-53, Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for control of diameter of part

Автори англійськоюKolisnyk Yevhenii Serhiiovych, Brazhnyk Yevhenii Heorhiiovych, Shulha Viktor Fedorovych, Dolhin Mykhailo Oleksandrovych, Shemetov Anatolii Illich, Holovko Volodymyr Serhiiovych

Назва патенту російськоюУстройство для контроля диаметра детали

Автори російськоюКолисник Евгений Сергеевич, Бражник Евгений Георгиевич, Шульга Виктор Федорович, Долгин Михаил Александрович, Шеметов Анатолий Ильич, Головко Владимир Сергеевич

МПК / Мітки

Мітки: деталі, контролю, діаметра, пристрій

Код посилання

<a href="https://ua.patents.su/6-6566-pristrijj-dlya-kontrolyu-diametra-detali.html" target="_blank" rel="follow" title="База патентів України">Пристрій для контролю діаметра деталі</a>

Попередній патент: Машина для збирання коренебульбоплодів

Наступний патент: Спосіб визначення міцності зчеплення порід

Випадковий патент: Похідні 4-(заміщеного феніламіно)хіназоліну, спосіб їх одержання, спосіб лікування і фармацевтична композиція