Спосіб одержання моторного палива із твердої вуглецевої сировини

Номер патенту: 17097

Опубліковано: 18.03.1997

Автори: Жуйборода Віктор Миколайович, Валуконіс Генрікас Юозович

Формула / Реферат

Способ получения моторного топлива из твердого углеродного сырья, включающий получение угольной (сланцевой) пасты из твердого углеродного вещества и растворителя, генерацию водорода и гидрогенизацию пасты в присутствии серостойких катализаторов и органических добавок, а также переработку ожиженных продуктов, отличающийся тем, что в качестве растворителя используют фракции разгонки первичной смолы, например, фракции, выкипающие до 170° в интервале 170 - 230° и в интервале 230 - 300°C.

Текст

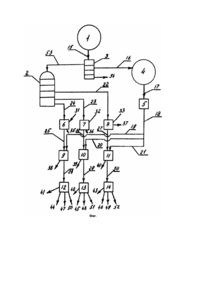

Изобретение относится к области органического синтеза и может быть использовано при получении синтетического жидкого топлива. Известен способ получения искусственного жидкого топлива, заключающийся в превращении углей в газообразное состояние и в последующем синтезе жидкого топлива из газов. Исходным материалом при этом служит смесь окиси углерода и водорода (генераторный газ). Получаемый таким образом бензин именуется синтином, а сам процесс протекает в специальных контактных печах в присутствии катализаторов при температуре 180 - 200°C и при давлениях, равных нормальному или ниже его [1]. Наиболее крупным производителем синтетического моторного топлива по указанной выше те хнологии в настоящее время является ЮАР, которая, как и Украина, не обладает значительными запасами нефти, но зато богата углем (1 - е место по его запасам и добыче в Африке). Производством моторного топлива здесь занимается компания "Сасол Коул", в состав которой входят угольные шахты и три завода, осуществляющие технологический процесс "Сасол-Синтол" (Урядовый курьер. - №169 от 1 ноября 1994г. - С.5). Данная технология характеризуется рядом преимуществ. Первое из них состоит в том, что для ее реализации пригодны практически все марки угля, как малозольные, таки высокозольные. Второе преимущество состоит в том, что для получения генераторного газа могут быть использованы продукты подземной газификации. И, наконец, третье преимущество состоит в том, что синтин и другие жидкие компоненты характеризуются достаточно высоким качеством, что достигается благодаря предварительному удалению из газогенераторного газа таких компонентов как фенолы, аммиак, сероводород, двуокись углерода и др. Однако известной технологии присущи также существенные недостатки. Основным из них является низкий выход моторного топлива, в частности, синтетического бензина: всего 120 140см 3 на 1м 3 генераторного газа, что составляет не более 10% в пересчете на уголь. Известен способ получения жидкого топлива из твердого углеродного вещества, включающий его газификацию и полукоксование, генерацию водорода, получение угольной (сланцевой) пасты из растворителя и измельченного твердого углеродного вещества и гидрогенизацию последней при температуре 400 - 500°C и давлении водорода 10 - 50Па в присутствии серостойких катализаторов и ингибиторов реакций радикальной полимеризации с последующей переработкой сжиженных продуктов методами, применяемыми в нефтеперерабатывающей и нефтехимической промышленности, при этом в качестве растворителя используют первичные смолы, получаемые при полукоксовании [2], выбранный за прототип. При гидрировании углей около 80 - 85% углерода, содержащегося в них, переходит в жидкое топливо, т.е. из одной тонны горючей массы угля получается около 800-850 кг бензина и други х разновидностей моторного топлива; при этом расходуется 100 - 150кг свободного водорода. Известному способу-прототипу присущи следующие недостатки. Во-первых, он недостаточно универсален, так как его посредством могут быть ожижены только бурые угли и каменные угли низких стадий метаморфизма (длиннопламенные, газовые). Вовторых, получаемое синтетическое топливо характеризуется недостаточно высоким качеством в связи с преобладанием в его составе углеводородов метанового ряда, детонирующи х при сгорании и имеющих наибольшее октановое число (не выше 50 - 60). Предлагаемый способ решает задачу повышения качества получаемого моторного топлива (увеличения октанового числа для бензина и цетанового числа -для дизельного топлива). Для этого в его составе должно быть повышено содержание таких компонентов как изооктан, 2,2,3-триметилбутан (триптан), бензол, толуол, ксилолы, изопропилбензол, т.е. преимущественно ароматических углеводородов (за исключением первых двух из перечисленного ряда). Заявляемый способ получения моторного топлива из твердого углеродного сырья включает получение угольной (сланцевой) пасты из твердого углеродного вещества и растворителя, генерацию водорода и гидрогенизацию пасты в присутствии серостойких катализаторов и органических добавок, а также переработку сжиженных продуктов. При этом в качестве растворителя используют фракции разгонки первичной смолы, например, фракции, выкипающие до 170°, в интервале 170 - 230° и в интервале 230 - 300°C. Смысл данного технического решения состоит в том, что групповой состав углеводородов в различных фракциях разгонки первичных смол различен. Наиболее богата ароматическими углеводородами (бензол, ксилолы и др.) фракция 230 - 300°C. Поэтому использование в качестве отдельного растворителя именно этой фракции обеспечивает получение моторного топлива с наиболее высоким октановым числом. Если же использовать все фракции в общей смеси, то октановое число получаемого моторного топлива было бы на 10 - 20 единиц ниже, что потребовало бы дополнительных мер, например, добавок антидетонаторов. При разгонке первичной смолы выход указанной фракции 230 - 300°C довольно высок (таблица). Известные способы получения синтетического жидкого топлива не предполагают разделения первичных смол на температурные фракции с целью повышения качества конечного продукта. Следовательно, предлагаемый способ характеризуется новизной, так как не является частью уровня техники и на дату подачи заявки не описан в научно-технической и патентной литературе, а также не известен из други х первоисточников. Для специалиста он также не вытекает из уровня техники, так как зависимость октанового числа искусственного моторного топлива от фракционного состава первичных смол авторами установлена впервые. Не вызывает сомнения и промышленная пригодность предложенной технологии. Таким образом, предложенный способ соответствует всем трем основным критериям изобретения - новизне, изобретательскому уровню и промышленной пригодности. Следовательно, он подлежит правовой охране и должен быть защищен патентом. Технологическая схема реализации заявляемого способа представлена на чертеже (фиг.). Эта схема включает следующие основные узлы: емкость с исходным твердым углеродным сырьем 1, ректификационную установку 2, батарею полукоксования 3, газгольдер 4, генератор водорода 5, установки по производству пасты 6,7,8 (в соответствии с фракционной разгонкой), фракционные гидрогенизационные установки 9, 10, 11 и установки по переработке жидкого продукта 12, 13, 14. Узлы соединены коммуникациями: подачи исходного сырья 15, генераторного газа 16 и 17, водорода 18, 19, 20, 21, первичной смолы 22, 23, 24, пасты 25, 26, 27, жидкого продукта 28, 29, 30, катализатора и органического ингибитора 31, 32 и 33. Основными продуктами процесса являются: полукокс 34, шлам 35, 36, 37, агрессивные газы 38, 39, 40, бензин 41, 42, 43, керосин 44, 45, 46, дизельное и котельное топливо 47, 48, 49, а также сырье для химического синтеза 50, 51, 52. Батарея полукоксования 3 первичные смолы в ректификационную установку 3 поставляет по коммуникации 53. Твердое углеродное сырье в установке полукоксования 3 превращается в полукокс 34 и первичные смолы, которые в установке 2 разгоняются на фракции. Эти фракции по коммуникациям 22, 23 и 24 поступают в установки по производству пасты 6, 7 и 8; полученная здесь угольная (сланцевая) паста перемещается в гидрогенизационные установки 9, 10, 11, где взаимодействует с водородом генераторного газа, поступающего из установки 3 через газгольдер 4 и генератор водорода 5. В присутствии катализатора и органического ингибитора происходит процесс ожижения топлива. Он включает следующие основные реакции: гидрирование высокомолекулярных веществ с присоединением водорода, их расщепление на низкомолекулярные, изомеризацию (перестройку углеродного скелета), восстановление кислородных, сернистых и азотистых соединений. В результате этих реакций образуются твердые, газообразные и жидкие продукты превращения угольной (сланцевой) пасты: шлам 35, 36, 37, газы 38, 39, 40 (в основном аммиак и сероводород) и синтетическое жидкое топливо, которое по коммуникациям 28, 29, 30 поступают в установки 12, 13, 14. Здесь оно перерабатывается методами, применяемыми в нефтепереработке с получением моторного горючего, дизельного и котельного топлива, а также сырья для органического синтеза (позиции от 41 до 52). При этом каждая из установок 12, 13 и 14 производит, например, бензин с определенным октановым числом (от 50 до 75). В соответствии с расчетными и экспериментальными данными, на 1т твердого углеродного сырья может быть получено в среднем 160л бензина с октановым числом 60 - 75, 150л бензина с октановым числом 50 - 60, 150л керосина, до 200л дизельного топлива и свыше 100л фенолов, крезолов и други х соединений, являющихся сырьем для химического синтеза.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing of engine fuel from solid carbon raw materials

Автори англійськоюValukonis Henrikas Yuozovych, Zhuiboroda Viktor Mykolaiovych

Назва патенту російською????о? получения ????????? топлива из твердого углеродного сырья

Автори російськоюВалуконис Генрикас Юозович, Жуйборода Виктор Николаевич

МПК / Мітки

МПК: C10G 1/00

Мітки: палива, одержання, вуглецевої, твердої, моторного, сировини, спосіб

Код посилання

<a href="https://ua.patents.su/3-17097-sposib-oderzhannya-motornogo-paliva-iz-tverdo-vuglecevo-sirovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання моторного палива із твердої вуглецевої сировини</a>

Попередній патент: Пристрій для розвантажування прогонової споруди крана мостового типу

Наступний патент: Ізоляційна знімна вишка контактної мережі

Випадковий патент: Пристрій контролю коефіцієнта заглушення завад