Пристрій для подання рідкого металу

Номер патенту: 1872

Опубліковано: 20.12.1994

Автори: Учитель Лев Михайлович, Пікус Марк Ісерович, Тарасенко Віталій Андрійович, Бродський Сергій Сергійович, Цейтлін Борис Юхимович, Борисов Юрій Миколайович, Сітало Олександр Олексійович, Сельский Ігор Броніславович

Формула / Реферат

1. Устройство для подачи жидкого металла, содержащее шиберный затвор и закрепленный на его нижней плите огнеупорный стакан с пористой вставкой, в верхней части которого выполнены кан алы ддя подачи газа, отличающееся тем, что вставка выполнена с наружной конической поверхностью с сужением к выходу из стакана при соотношении внутреннего диаметра вставки и нижней плиты, равном 0,3—0,98, каналы для подачи газа в стакан выполнены равномерно по его периметру, а в нижней плите выполнена кольцевая проточка для распределения газа по каналам стакана, при этом продольные оси каналов для подачи газа в стакан расположены на расстоянии от нижнего торца нижней плиты, равном 0,12—0,30 длины пористой вставки.

2. Устройство по п. 1, отличающееся тем, что на наружной и внутренней поверхностях стакана выполнены кольцевые проточки.

Текст

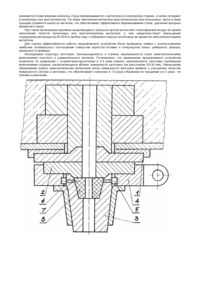

Изобретение относится к области металлургии, преимущественно к непрерывной разливке стали и может быть использовано для разливки металла в изложницы. Наиболее близким по технической сущности к изобретению является устройство для подачи жидкого металла, содержащего шиберный затвор и закрепленный на его нижней плите огнеупорный стакан с пористой вставкой, при этом в верхней части стакана выполнены каналы, через которые в струю металла вдувают аргон [1]. Использование известного устройства при разливке стали в изложницы показало, что подаваемый для продувки металла аргон не внедряется в струю, a располагается вдоль стенок канала стакана, предотвращая его от налипання шлаковых частиц, однако в процессе разливки струя металла подвергается вторичному окислению и, попадая о изложницу, заполненную атмосферным воздухом, кристаллизуется в условиях окислительной атмосферы, что приводит к образованию плены, рванин и трещин на слитках и готовом прокате и является следствием ухудшения качества литых заготовок. Исследованиями установлено, что для повышения качества литых заготовок необходимо обеспечить эффективное перемещение металла не только внутри сталеразливочного стакана, но и в изложнице или кристаллизаторе. В случае разливки в изложницы подаваемый для продувки инертный газ опадает вместе с металлом в изложницу. В процессе наполнения изложницы металлом происходит выделение из него инертною газа в виде пузырей, что позволяет очищать металл от неметаллических включений и вредных газов, получить слиток с более равномерной структурой. Кроме этого, процесс кристаллизации металла в изложнице осуществляется в условиях нейтральной или восстановительной атмосферы. В основу изобретения поставлена задача создания устройства для подачи жидкого металла, в котором за счет конструктивных изменений устройства сталеразливочного стакана обеспечивается проникновение инертного газа в струю металла в процессе разливки, и за счет этого обеспечивается интенсивное перемешивание металла, удаление из него неметаллических включений и вредных газов, что соответственно приводит к повышению качества литых заготовок, Поставленная задача решается тем, что в устройство для подачи жидкого металла, содержащее шиберный затвор и закрепленный на его нижней плите огнеупорный стакан с пористой вставкой, в верхней части которого выполнены каналы для подачи газа, согласно изобретению, вводится вставка, выполненная с наружной конической поверхностью с сужением к выходу из стакана при соотношении внутреннего диаметра вставки и нижней плиты равном 0,3-0,98, каналы для подачи газа в стакан выполнены равномерно по его периметру, а в нижней плите выполнены кольцевая проточка для распределения газа по каналам стакана, при этом продольные оси каналов для подачи газа в стакан расположены на расстоянии от нижнего торца нижней плит равном 0,120,30 длины пористой вставки. На наружной и внутренней поверхностях стакана выполнены кольцевые проточки. Интенсивное перемешивание металла в пределах канала пористой вставки сталеразливочного стакана, а затем и в изложнице или кристаллизаторе МНЛЗ осуществляется благодаря совокупному действию следующих конструктивных признаков. 1. Пористая вставка выполнена с наружной конической поверхностью с сужением к выходу из стакана для точного и жесткого фиксирования верхней части вставки относительно продольных осей каналов огнеупорного стакана для подачи газа. Точное фиксирование верхней части пористой вставки относительно продольных осей каналов. выполненных в огнеупорном стакане необходимо производить, поскольку в этом районе возникает кавитация, вихреобразование струи из-за изменения ее поперечного сечения. Именно в этот район необходимо подавать инертный газ через каналы огнеупорного стакана. Инертный газ увлекается струёй металла, проникает в струю, перемешивается в огнеупорном стакане, а затем попадает в изложницу или кристаллизатор. По мере наполнения изложницы металлом пузыри инертного газа стремятся выйти из металла, что обеспечивает перемешивание струи стали, удаление неметаллических включений и вредных газов. Одновременно всплывающие из металла пузыри инертного газа, например аргона, вытесняют из полости изложницы атмосферный кислород, что предотвращает вторичное окисление стали. Это обеспечивает снижение образования плен, трещин и рванин на поверхности и внутри слитков и готовом прокате. 2. Диапазон соотношения внутреннего диаметра пористой вставки и огнеупорной плиты, в районе которого происходит обработка струи металла инертным газом, в пределах 0,3-0,93, обусловлен гидравлическими условиями истечения жидкого металла в полость, заполненную тем же жидким металлом при избыточном давлении. При соотношении внутренних диаметров менее 0,3 не происходит интенсивного перемешивания металла аргоном, который не увлекается в центр струи, и, по-видимому, не попадает в изложницу. Наблюдение за состоянием уровня металла в изложнице показало, что на его поверхности отсутствует выделение газовых пузырей. Анализ проб, отобранных из изложницы, показал, что содержание кислорода в пространстве над уровнем металла не снижается. В то же время, увеличение соотношения диаметров более 0,98 приводит к значительному снижению скорости разливки, что приводит к уменьшению производительности разливочного пролета, 3. Диапазон расположения продольных осей каналов стакана на расстоянии от нижнего торца нижней стальной плиты шиберного затвора в пределах 0,12-0,30 длины пористой вставки объясняется расчетными размерами полости внутри вставки, в которой возникает кавитация, вихреобразные струи, и в которую следует подавать инертный газ. При уменьшении указанного предела менее 0,12 эффективность перемешивания снижается, т.к. поток инертного газа направлен в верхнюю часть полости вихреобразования, кавитации. При і увеличении данного предела более 0,30 эффект 'перемешивания также уменьшается из-за того, что поток инертного газа направлен в нижнюю часть полости вихреобразования. Наблюдения за состоянием поверхности зеркала металла в изложнице в процессе повышения его уровня показало, что продувка аргоном в предлагаемых пределах обеспечивает "кипение" металла в изложнице с вытекающими отсюда последствиями для улучшения качества металла, описанного выше. 4. В нижней стальной плите шиберного затвора выполнена кольцевая проточка для распределения газа по каналам огнеупорного стакана. Выполнение кольцевой проточки в нижней стальной плите шиберного затвора обеспечивает распределение инертного газа одновременно в любое количество каналов. выполненных в огнеупорном стакане. При этом каналы огнеупорного стакана должны быть расположены равномерно по периметру. Это связано с тем, что направляемый через кольцевую проточку инертный газ, пройдя через каналы огнеупорного стакана, должен равномерно по периметру струи внедряться в металл, перемешивая его. В противном случае возможен выход инертного газа в каком-нибудь одном месте периметра, что приведет к нарушению движения потока струи, ее перекрытию и нарушению стабильности процесса разливки. 5. На наружной и внутренней поверхностях огнеупорного стакана выполнены кольцевые проточки. Наличие кольцевых проточек позволяет более равномерно распределять поток и давление инертного газа по всему периметру огнеупорного стакана, что, в свою очередь, обеспечивает равномерное распределение и подачу инертного газа по каналам огнеупорного стакана. При этом кольцевая проточка на наружной поверхности огнеупорного стакана при состыковке с кольцевой проточкой, выполненной в нижней подвижной стальной плите шиберного затвора образуют как бы кольцевую распределительную камеру, что улучшает распределение и подачу инертного газа в район вихреобразования, кавитации струи и способствует лучшему внедрению газа в струю и перемешиванию металла. Сущность изобретения поясняется чертежом, где показан общий вид устройства для подачи жидкого металла. Устройство для подачи жидкого металла состоит из неподвижной 1 и нижней подвижной 2 огнеупорных плит, имеющих определенный диаметр отверстий, огнеупорного стакана 3. установленного в нижнюю подвижную стальную плиту 4, на внутренней поверхности которой выполнена кольцевая проточка 5, кольцевой проточки 6, выполненной на наружной поверхности огнеупорного стакана, в верхней части которого на расстоянии от нижнего торца нижней огнеупорной плиты равном 0,12 0,30 длины пористой вставки расположены продольные оси каналов 7, выполненных равномерно по периметру огнеупорного стакана. В центральной части этого огнеупорного стакана выполнено отверстие для установки в него пористой вставки 8, выполненной с наружной конической поверхностью и с сужением к выходу из стакана при соотношении внутреннего диаметра отверстий вставки и нижней подвижной огнеупорной плиты, равном 0,3-0,98. Устройство работает следующим образом. Перед началом работы необходимо собрать устройство в один технологический узел - шиберный затвор. С этой целью в шиберную мастерскую на сборочную площадку подают следующие изделия. 1. Нижнюю подвижную стальную плиту 4 шиберного затвора, на внутренней поверхности которой выполнена кольцевая проточка 5 глубиной 5 мм и шириной 14 мм. 2. Огнеупорный стакан 3, в центральной части которого выполнено коническое отверстие для установки в него пористой вставки 8. В верхней части этого стакана равномерно по периметру выполнены 4-е продольных канала с диаметром отверстий, равных по 7 мм каждый. На внутренней и наружной поверхностях у казанного стакана на участке расположения продольных каналов по периметру выполнены кольцевые проточки 6 глубиной 3 мм и шириной 14 мм. 3. Пористую вставку 8, выполненную с наружной конической поверхностью с сужением к выходу из огнеупорного стакана 3. Высота пористой вставки составляет 70 мм. Внутренний диаметр отверстия этой вставки 40 мм. Пористую вставку 8 на огнеупорной массе в направлении ее сужения к выходу из стакана плотно вставляют в центральную часть огнеупорного стакана 3. Затем огнеупорный стакан 3 со вставленной в него пористой вставкой 8 устанавливают на огнеупорной массе в нижнюю подвижную стальную плиту 4 таким образом, чтобы кольцевая проточка 6, выполненная на наружной поверхности огнеупорного стакана, сочленилась с кольцевой проточкой 5. выполненной на внутренней поверхности нижней подвижной стальной плиты. В результате образуется кольцевая распределительная камера для подачи инертного газа через каналы огнеупорного стакана и пористую вставку, а через нее в струю металла. Затем с использованием огнеупорной массы в нижнюю подвижную стальную плиту 4 запрессовывается нижняя подвижная огнеупорная плита 2, которая образует с верхней частью огнеупорного стакана 3 "замковое соединение". Внутренний диаметр отверстия нижней подвижной огнеупорной плиты составляет 60мм. Соотношение внутренних диаметров вставки и нижней огнеупорной плиты составляет; X1=40 мм; 60 мм=0,66. Как отмечалось, продольные оси каналов 7 для подачи инертного газа в огнеупорный стакан расположены на расстоянии. 14 мм от нижнего торца нижней огнеупорной плиты, что составляет 0,2 длины пористой вставки, равной 70 мм. Х2=14мм: 70 мм=0,2. Запрессованную в верхнюю стальную плиту верхнюю неподвижную огнеупорную , плиту 1 устанавливают на нижнюю подвижную огнеупорную плиту 2, притирают их и соединяют друг с другом при помощи клиньев. Затем собранный шмберный затвор просушивают в методической печи при температуре 400°С в течение 2,0-2,5 часов, и закрепляют манипулятором на днище сталеразливочного ковша. Ковш с жидкой сталью подают на разливочную площадку и устанавливают над изложницами или кристаллизаторами МНЛЗ. Кольцевую проточку 5 на нижней стальной плите шиберного затвора соединяют при помощи трубопровода с аргонопроводом, расположенным на рабочей площадке разливочного пролета. После центрирования и установки огнеупорного стакана 3 по центру изложницы или кристаллизатора открывают шиберный затвор, и струя жидкой стали, вытекая из сталеразливочного ковша, через отверстие неподвижной огнеупорной плиты 1 попадает в отверстие нижней подвижной огнеупорной плиты 2 диаметром 60 мм. Далее при входе струи металла в отверстие пористой вставки, диаметр которого составляет 40 мл, происходит изменение поперечного сечения струи, что вызывает возникновение вихреобразования. кавитации струи в верхней части пористой вставки. Затем струя металла попадает в изложницу или кристаллизатор МНЛЗ. После попадания первых порций металла в изложницу или кристаллизатор, открывают вентиль, соединяющий аргонопровод с трубопроводом, подсоединенным к кольцевой проточке 5. Поток инертного газа аргона с расходом 80-100 м/час при давлении 0,5 МПа направляется в кольцевую распределительную камеру, образованную кольцевыми проточками 5 и 6. В этой камере происходит равномерное распределение , потока аргона и его давления по всему периметру огнеупорного стакана 3. Затем аргон равномерно распределяется по четырем каналам 7 огнеупорного стакана и выходит в кольцевую проточку, выполненную на внутренней поверхности огнеупорного стакана. Распределяясь по периметру этой кольцевой проточки, аргон через поры простой вставки попадает в район вихреобразования, кавитации струи металла. Поскольку подача аргона производится в район вихреобразования потока струи металла, то аргон увлекается этими вихрями вовнутрь струи перемешивается с металлом в огнеупорном стакане, а затем попадает в изложницу или кристаллизатор. По мере наполнения металлом кристаллизатора или изложницы, аргон в виде пузырей стремится выйти из металла, что обеспечивает эффективное перемешивание стали, удаление вредных примесей и газов. При такой организации разливки выделяющиеся пузырьки аргона вытесняют атмосферный воздух во время наполнения полости изложницы или кристаллизатора металлом, о чем свидетельствует уменьшение содержания кислорода на 20-30% в пробах газа, отобранного внутри изложницы во время ее наполнения жидким металлом. Для оценки эффективности работы предлагаемого устройства были проведены плавки с использованием наиболее оптимального соотношения отверстий пористой вставки и огнеупорной плиты шиберного затвора, указанного в примере. Исследовали структуру заготовок, газонасыщенность и степень загрязненности стали неметаллическими включениями опытного и сравнительного металла. Установлено, что применение предлагаемого устройства позволило по сравнению с устройством-прототипом в 2-3 раза снизить загрязненность заготовок групповыми включениями оксидов, располагающихся вблизи поверхности заготовок (на расстоянии 25-30 мм). Уменьшение образования грубых неметаллических включений около поверхности заготовок привело к улучшению качества поверхности слитков и заготовок, что обеспечивает снижение в 1,5 раза отбраковки по трещинам и в 2 раза - по пленам и рванинам.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for supply of liquid metal

Автори англійськоюBorysov Yurii Mykolaiovych, Brodskyi Serhii Serhiiovych, Uchytel Lev Mykhailovych, Pikus Mark Iserovych, Sitalo Oleksandr Oleskiiovych, Selskyi Ihor Bronislavovych, Tarasenko Vitalii Andriiovych, Tseitlin Borys Yukhymovych

Назва патенту російськоюУстройство для подачи жидкого металла

Автори російськоюБорисов Юрий Николаевич, Бродский Сергей Сергеевич, Учитель Лев Михайлович, Пикус Марк Исерович, Ситало Александр Алексеевич, Сельский Игорь Брониславович, Тарасенко Виталий Андреевич, Цейтлин Борис Ефимович

МПК / Мітки

МПК: B22D 11/10

Мітки: подання, пристрій, рідкого, металу

Код посилання

<a href="https://ua.patents.su/3-1872-pristrijj-dlya-podannya-ridkogo-metalu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для подання рідкого металу</a>

Попередній патент: Композитний матеріал

Наступний патент: Миючий засіб для прання

Випадковий патент: Пристрій для очищення прямої кишки