Апарат для розчинення мінеральної сировини

Номер патенту: 19279

Опубліковано: 25.12.1997

Автори: Литвин Олег Володимирович, Вовк Степан Теодорович, Яремчук Людмила Михайлівна, Яремчук Богдан Миколайович, Гребенюк Дмитро Васильович, Соколовський Михайло Федорович

Формула / Реферат

Изобретение относится к технике выщелачивания солей из минерального сырья или растворения солей путем смещения гетерогенных сред и может найти применение в химической, горнорудной и смежных с ними отраслях промышленности.

Известен аппарат для растворения минерального (калийного) сырья, содержащий корпус и горизонтальную несекционированную мешалку, каждая лопасть которой закреплена на валу с помощью крестовин и выполнена в виде сплошной на всю длину аппарата пластины. Пластины установлены параллельно оси вала и так, что они расположены на радиусе крестовин [1].

Недостатки такого аппарата заключаются в следующем. Во-первых, выполнение лопастей в виде пластин, которые закреплены по радиусам крестовин затрудняет перемешивание фаз, так как лопасти атакуют суспензию всей своей плоскостью, причем одновременно по всей длине аппарата, что требует больших затрат мощности на перемешивание. Обтекание таких лопастей, особенно густой суспензией, как это имеет место в нижней части корпуса аппаратов, затруднено, а смешение фаз недостаточно, так как перед лопастями, вследствие подгребания твердой фазы нет смешения ее с жидкостью. Во-вторых, с помощью таких лопастей в аппарате не создается циркуляция потоков в поперечном сечении, что также снижает эффективность перемешивания. В третьих, из-за отсутствия секционирования мешалки наблюдается большая диффузия жидкости вдоль аппарата, что также снижает эффективность смешения фаз. В четвертых, в плоскостях, проходящих через биссектрисы углов между лопастями, конструкция мешалки имеет недостаточную жесткость, вследствие чего наблюдаются сильные прогибы вала и деформации лопастей, крестовин и других элементов конструкции, что требует утяжеления конструкции с целью повышения ее прочности.

Известна также конструкция аппарата для растворения, содержащая корпус и секционированные лопастные мешалки, закрепленные на горизонтальном валу с помощью крестовин, так что лопасти параллельны оси вала и в каждой последующей секции установлены на крестовинах со сдвигом на небольшой угол [2].

Данная конструкция позволила устранить большинство отмеченных выше недостатков, однако сплошные лопасти, закрепленные по радиусу крестовин, не позволяют обеспечить достаточную эффективность перемешивания, плохо поднимают минеральное сырье с дна аппарата и требуют больших энергетических затрат на перемешивание.

Цель настоящего изобретения заключается в снижении энергозатрат на перемешивание, улучшению эффективности смещения твердой и жидкой фазы и повышению жидкости конструкции мешалки.

Поставленная цель достигается тем, что каждая лопасть мешалки установлена параллельно оси вала, но под углом к радиусу крестовин и выполнена из двух пластин - внешней и внутренней, которые размещены под прямым углом друг к другу и образуют между собой зазор. При этом размещение этих пластин может быть различным: таким, чтобы направлять поток во внутрь поперечного сечения корпуса, либо к его периферии, либо попеременно то внутрь, то наружу, либо в пределах одной секции в одном направлении, а в соседних -- в противоположном, причем в смежных секциях соседние лопасти должны направлять поток суспензии в противоположные направления.

Новизна предлагаемой конструкции заключается в том, что:

1) каждая лопасть мешалки выполнена из двух пластин, установленных под углом к радиусу крестовин и под прямым углом друг к другу;

2) пластины устанавливаются с зазором, с помощью которого создают поток суспензии в нужном направлении;

3) лопасти соседних секций создают поток суспензии в противоположные направления (либо во внутрь поперечного сечения аппарата, либо к периферии);

4) возможны варианты аппарата, лопасти мешалки которого в пределах одной секции создают лоток либо в одном направлении, либо поочередно - в противоположные.

Сравнивая предлагаемую конструкцию с известными по каждому из отличий, отмечаем следующее: выполнение каждой лопасти мешалки из двух пластин, параллельных оси вала мешалки, но установленных под углом к радиусу крестовины, позволяет резко уменьшить угол атаки лопасти к потоку суспензии, снизить за счет этого потребляемую мощность на перемешивание, особенно в нижней части аппарата, где сосредоточена твердая фаза. Вместе с тем такое выполнение лопастей раньше не применялось. Установка пластин лопастей так, чтобы между ними образовалась щель, также уменьшает потребляемую мощность и одновременно повышает эффективность перемешивания, так как внешней лопастью подхватывается твердая фаза, а внутренней - жидкая и одновременно направляется к щели, где и происходит смешение фаз. Такое конструктивное выполнение лопасти также раньше не было известно. Предлагаемое выполнение лопастей позволяет направлять поток суспензии в нужном направлении: либо во внутрь поперечного сечения аппарата, либо к его периферии, улучшая таким образом эффективность перемешивания, что с помощью известных конструкций горизонтальных мешалок не могло быть достигнутым. Создание разного направления движения потока суспензии в смежных секциях позволяет уменьшить продольную диффузию фаз в аппарате, что также характеризует повышение эффективности смешения, и что не обеспечивалось известными конструкциями лопастей или требовало установки дополнительных устройств, которые утяжеляли мешалку. Установка пластин каждой лопасти под прямым углом друг к другу и под углом к радиусу крестовин повышает жесткость мешалки изгибающим напряжением, так как при этом пластинами максимально перекрывается площадь поперечного стечения между смежными лопастями, где жесткость конструкции наименьшая. Кроме того, жесткость конструкции из двух взаимоперпендикулярных пластин заведомо больше одной пластины при действии на них изгибающего момента.

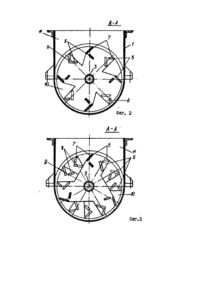

На фиг. 1 приведена конструкция аппарата в плане; на фиг. 2 - поперечный разрез А-А на фиг. 1 (п.4,6); на фиг. 3 - то же (п.5).

Аппарат состоит из корпуса 1, который содержит загрузочные и выгрузочные патрубки и устройства, а также секционированных лопастных мешалок 2, установленных на валу 3. Вал 3 опирается на подшипниковые узлы 4. Лопасти 5 отдельных секций мешалок 2 установлены на валу 3 с помощью крестовин 6 и состоят из внешних 7 и внутренних 8 пластин, между которыми образуется щель 9. Секции мешалок 2 соединяются между собой с помощью крестовин 6 и кольцевых перегородок 10. В случае необходимости корпус 1 аппарата секционируют перегородками 11, которые устанавливают над перегородками 10 с как можно меньшим зазором.

Работает аппарат следующим образом. В корпусе 1 через соответствующие патрубки и устройства подается минеральное сырье и растворяющая жидкость, где они смешиваются лопастями мешалки 2 при вращении вала 3 в подшипниковых узлах 4. При вращении вала 3 лопасти 5 набегают на суспензию и подхватывают, установленными под углом к радиусам крестовин 6, внешними пластинами 7 твердую фазу, направляя ее к щелям 9. Внутренними пластинами 8 к щелям 9 направляется жидкость. В пределах щелей 9 и за ними (за лопастями 5) происходит смешение сырья с растворяющей жидкостью. При этом, в зависимости от расположения пластин 7 и 8, поток суспензии направляется либо к периферии поперечного сечения аппарата, либо во внутрь этого сечения, способствуя перемешиванию всего объема суспензии. Для повышения эффективности смешения фаз за счет снижения продольного перемешивания необходимо чтобы соседние секции лопастей 5 мешалок 2 создавали поток в разных направлениях. Тогда, на границе между секциями в районе крестовин 6 или перегородок 10 суспензия, особенно твердая фаза, должны менять направление движения на противоположное, что повышает сопротивление движению жидкости вдоль аппарата и улучшает омывание последних твердых частиц.

Для мелкодисперсных суспензий можно применять вариант выполнения аппарата, когда все лопасти одной секции направляют поток в одном направлении.

Для полидисперсных и быстрорасслаивающихся суспензий, а также суспензий, твердая фаза которых склонна к схватыванию, лучшим вариантом является тот, в котором смежные лопасти одной секции направляют поток в разных направлениях, перемешивая суспензию во всем объеме.

Преимущества предложенной конструкции следующие:

- снижение расхода энергии на перемешивание, обусловленное тем, что пластины лопастей в слой твердой фазы у дна аппарата входят под углом;

- повышение эффективности перемешивания в районе лопастей, так как пластины лопастей направляют поток твердой и жидкой фазы к щелям, где и происходит их активное смешение;

- повышение эффективности перемешивания за счет того, что смешение фаз происходит не только в следе за лопастью, но и во всем объеме аппарата;

- повышение жесткости конструкции мешалки из-за установки пластин лопастей под прямым углом друг к другу.

Текст

Изобретение относится к технике выщелачивания солей из минерального сырья или растворения солей путем смещения гетерогенных сред и может найти применение в химической, горнорудной и смежных с ними отраслях промышленности. Известен аппарат для растворения минерального (калийного) сырья, содержащий корпус и горизонтальную несекционированную мешалку, каждая лопасть которой закреплена на валу с помощью крестовин и выполнена в виде сплошной на всю длину аппарата пластины. Пластины установлены параллельно оси вала и так, что они расположены на радиусе крестовин [1]. Недостатки такого аппарата заключаются в следующем. Во-первых, выполнение лопастей в виде пластин, которые закреплены по радиусам крестовин затрудняет перемешивание фаз, так как лопасти атакуют суспензию всей своей плоскостью, причем одновременно по всей длине аппарата, что требует больших затрат мощности на перемешивание. Обтекание таких лопастей, особенно густой суспензией, как это имеет место в нижней части корпуса аппаратов, затруднено, а смешение фаз недостаточно, так как перед лопастями, вследствие подгребания твердой фазы нет смешения ее с жидкостью. Во-вторых, с помощью таких лопастей в аппарате не создается циркуляция потоков в поперечном сечении, что также снижает эффективность перемешивания. В третьих, из-за отсутствия секционирования мешалки наблюдается большая диффузия жидкости вдоль аппарата, что также снижает эффективность смешения фаз. В четвертых, в плоскостях, проходящих через биссектрисы углов между лопастями, конструкция мешалки имеет недостаточную жесткость, вследствие чего наблюдаются сильные прогибы вала и деформации лопастей, крестовин и других элементов конструкции, что требует утяжеления конструкции с целью повышения ее прочности. Известна также конструкция аппарата для растворения, содержащая корпус и секционированные лопастные мешалки, закрепленные на горизонтальном валу с помощью крестовин, так что лопасти параллельны оси вала и в каждой последующей секции установлены на крестовинах со сдвигом на небольшой угол [2]. Данная конструкция позволила устранить большинство отмеченных выше недостатков, однако сплошные лопасти, закрепленные по радиусу крестовин, не позволяют обеспечить достаточную эффективность перемешивания, плохо поднимают минеральное сырье с дна аппарата и требуют больши х энергетических затрат на перемешивание. Цель настоящего изобретения заключается в снижении энергозатрат на перемешивание, улучшению эффективности смещения твердой и жидкой фазы и повышению жидкости конструкции мешалки. Поставленная цель достигается тем, что каждая лопасть мешалки установлена параллельно оси вала, но под углом к радиусу крестовин и выполнена из двух пластин - внешней и внутренней, которые размещены под прямым углом друг к другу и образуют между собой зазор. При этом размещение этих пластин может быть различным: таким, чтобы направлять поток во внутрь поперечного сечения корпуса, либо к его периферии, либо попеременно то внутрь, то наружу, либо в пределах одной секции в одном направлении, а в соседних -в противоположном, причем в смежных секциях соседние лопасти должны направлять поток суспензии в противоположные направления. Новизна предлагаемой конструкции заключается в том, что: 1) каждая лопасть мешалки выполнена из двух пластин, установленных под углом к радиусу крестовин и под прямым углом друг к другу; 2) пластины устанавливаются с зазором, с помощью которого создают поток суспензии в нужном направлении; 3) лопасти соседних секций создают поток суспензии в противоположные направления (либо во внутрь поперечного сечения аппарата, либо к периферии); 4) возможны варианты аппарата, лопасти мешалки которого в пределах одной секции создают лоток либо в одном направлении, либо поочередно - в противоположные. Сравнивая предлагаемую конструкцию с известными по каждому из отличий, отмечаем следующее: выполнение каждой лопасти мешалки из двух пластин, параллельных оси вала мешалки, но установленных под углом к радиусу крестовины, позволяет резко уменьшить угол атаки лопасти к потоку суспензии, снизить за счет этого потребляемую мощность на перемешивание, особенно в нижней части аппарата, где сосредоточена твердая фаза. Вместе с тем такое выполнение лопастей раньше не применялось. Установка пластин лопастей так, чтобы между ними образовалась щель, также уменьшает потребляемую мощность и одновременно повышает эффективность перемешивания, так как внешней лопастью подхватывается твердая фаза, а вн утренней - жидкая и одновременно направляется к щели, где и происходит смешение фаз. Такое конструктивное выполнение лопасти также раньше не было известно. Предлагаемое выполнение лопастей позволяет направлять поток суспензии в нужном направлении: либо во внутрь поперечного сечения аппарата, либо к его периферии, улучшая таким образом эффективность перемешивания, что с помощью известных конструкций горизонтальных мешалок не могло быть достигнутым. Создание разного направления движения потока суспензии в смежных секциях позволяет уменьшить продольную диффузию фаз в аппарате, что также характеризует повышение эффективности смешения, и что не обеспечивалось известными конструкциями лопастей или требовало установки дополнительных устройств, которые утяжеляли мешалку. Установка пластин каждой лопасти под прямым углом друг к другу и под углом к радиусу крестовин повышает жесткость мешалки изгибающим напряжением, так как при этом пластинами максимально перекрывается площадь поперечного стечения между смежными лопастями, где жесткость конструкции наименьшая. Кроме того, жесткость конструкции из двух взаимоперпендикулярных пластин заведомо больше одной пластины при действии на них изгибающего момента. На фиг. 1 приведена конструкция аппарата в плане; на фиг. 2 - поперечный разрез А-А на фиг. 1 (п.4,6); на фиг. 3 - то же (п.5). Аппарат состоит из корпуса 1, который содержит загрузочные и выгрузочные патрубки и устройства, а также секционированных лопастных мешалок 2, установленных на валу 3. Вал 3 опирается на подшипниковые узлы 4. Лопасти 5 отдельных секций мешалок 2 установлены на валу 3 с помощью крестовин 6 и состоят из внешних 7 и внутренних 8 пластин, между которыми образуется щель 9. Секции мешалок 2 соединяются между собой с помощью крестовин 6 и кольцевых перегородок 10. В случае необходимости корпус 1 аппарата секционируют перегородками 11, которые устанавливают над перегородками 10 с как можно меньшим зазором. Работает аппарат следующим образом. В корпусе 1 через соответствующие патрубки и устройства подается минеральное сырье и растворяющая жидкость, где они смешиваются лопастями мешалки 2 при вращении вала 3 в подшипниковых узлах 4. При вращении вала 3 лопасти 5 набегают на суспензию и подхватывают, установленными под углом к радиусам крестовин 6, внешними пластинами 7 твердую фазу, направляя ее к щелям 9. Внутренними пластинами 8 к щелям 9 направляется жидкость. В пределах щелей 9 и за ними (за лопастями 5) происходит смешение сырья с растворяющей жидкостью. При этом, в зависимости от расположения пластин 7 и 8, поток суспензии направляется либо к периферии поперечного сечения аппарата, либо во внутрь этого сечения, способствуя перемешиванию всего объема суспензии. Для повышения эффективности смешения фаз за счет снижения продольного перемешивания необходимо чтобы соседние секции лопастей 5 мешалок 2 создавали поток в разных направлениях. Тогда, на границе между секциями в районе крестовин 6 или перегородок 10 суспензия, особенно твердая фаза, должны менять направление движения на противоположное, что повышает сопротивление движению жидкости вдоль аппарата и улучшает омывание последних твердых частиц. Для мелкодисперсных суспензий можно применять вариант выполнения аппарата, когда все лопасти одной секции направляют поток в одном направлении. Для полидисперсных и быстрорасслаивающихся суспензий, а также суспензий, твердая фаза которых склонна к схватыванию, лучшим вариантом является тот, в котором смежные лопасти одной секции направляют поток в разных направлениях, перемешивая суспензию во всем объеме. Преимущества предложенной конструкции следующие: - снижение расхода энергии на перемешивание, обусловленное тем, что пластины лопастей в слой твердой фазы у дна аппарата входят под углом; - повышение эффективности перемешивания в районе лопастей, так как пластины лопастей направляют поток твердой и жидкой фазы к щелям, где и происходит их активное смешение; - повышение эффективности перемешивания за счет того, что смешение фаз происходит не только в следе за лопастью, но и во всем объеме аппарата; - повышение жесткости конструкции мешалки из-за установки пластин лопастей под прямым углом друг к другу.

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for dissolution of mineral raw material

Автори англійськоюYaremchuk Bohdan Mykolaiovych, Vovk Stepan Teodorovych, Sokolovskyi Mykhailo Fedorovych, Yaremchuk Liudmyla Mykhailivna, Hrebeniuk Dmytro Vasyliovych, Lytvyn Oleh Volodymyrovych

Назва патенту російськоюАппарат для растворения минерального сырья

Автори російськоюЯремчук Богдан Николаевич, Вовк Степан Теодорович, Соколовский Михаил Федорович, Яремчук Людмила Михайловна, Гребенюк Дмитрий Васильевич, Литвин Олег Владимирович

МПК / Мітки

МПК: B01F 1/00

Мітки: апарат, мінеральної, сировини, розчинення

Код посилання

<a href="https://ua.patents.su/3-19279-aparat-dlya-rozchinennya-mineralno-sirovini.html" target="_blank" rel="follow" title="База патентів України">Апарат для розчинення мінеральної сировини</a>

Попередній патент: Пристрій розділення сигналів яскравості та кольоровості у декодері системи секам

Наступний патент: Спосіб одержання безбаластного гумату амонію

Випадковий патент: Коробка передач