Теплогенератор для теплової обробки матеріалів та виробів

Номер патенту: 19974

Опубліковано: 25.12.1997

Автори: Пінсон Едуард Борісовіч, Дикань Сергій Антонович, Макогон Олександр Андрійович

Формула / Реферат

1. Теплогенератор для тепловой обработки материалов и изделий, содержащий топку цилиндрической формы с закрепленной на ее входном торце газовой горелкой, рециркуляционный газоход с установленным в нем эжектором, газоход топки, соединяющий выход топки с выходом рециркуляционного газохода, и входной патрубок с регулятором его проходного сечения, соединяющий входы топки и рециркуляционного газохода, отличающийся тем, что входной патрубок расположен наклонно по отношению к топке и по касательной к ее внутренней поверхности, а в топке по ее оси установлена труба с радиальным и торцевыми зазорами по отношению к внутренней поверхности и торцам топки.

2. Теплогенератор по п. 1, отличающийся тем, что в газоходе топки с зазором к ее выходному торцу закреплен экран.

Текст

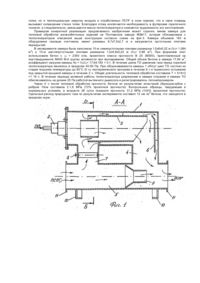

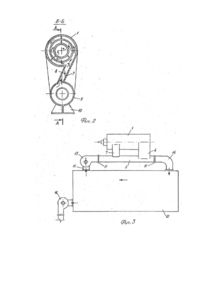

Изобретение относится к установкам для тепловой обработки (ТО) бетонных и железобетонных изделий и может быть использовано в промышленности строительных материалов. Известен теплогенератор, включающий топку (камеру сгорания) цилиндрической формы с размещенной на ее входе газовой горелкой, рециркуляционный газоход и два патрубка, соединяющие вход и выход камеры сгорания с рециркуляционным газоходом, причем входной патрубок служит для подачи отработанных продуктов сгорания природного газа (ПСПГ) в топку и оборудован регулятором его проходного сечения, а выходной - служит газоходом топки и соединен с эжектором, находящимся в рециркуляционном газоходе. Благодаря такому решению создается возможность стабильного горения факела за счет устойчивого разрежения в топке и эффективного смешения отработанного теплоносителя с горячими ПСПГ[1]. Однако данный теплогенератор оснащен толстым слоем футеровки для предохранения стенок топки от перегрева, поскольку в нем не предусмотрено охлаждения стенок. В основу изобретения поставлена задача усовершенствования теплогенератора для тепловой обработки материалов и изделий путем создания кругового потока газа вдоль внутренней поверхности топки, что обеспечит интенсивное охлаждение стенок топки и, следовательно, исключит необходимость в толстом слое футеровки. Поставленная задача решается тем, что в теплогенераторе для тепловой обработки материалов и изделий, содержащем топку цилиндрической формы с закрепленной на ее входном торце газовой горелкой, рециркуляционным газоход с. установленным в нем эжектором, газоход топки, соединяющий выход топки с выходом рециркуляционного газохода, и входной патрубок с регулятором его проходного сечения, соединяющий входы топки и рециркуляционного газохода, согласно изобретению, входной патрубок расположен наклонно по отношению к топке и по касательной к ее внутренней поверхности, а в топке по ее оси установлена труба с радиальным и торцевыми зазорами по отношению к внутренней поверхности и торцам топки. При этом в газоходе топки с зазором к ее выходному торцу закреплен экран. Вышеуказанное расположение входного патрубка обеспечивает круговое движение газа вдоль внутренней цилиндрической поверхности топки, а установка в топке вышеуказанной трубы создает кольцевой канал для этого движения. Этот поток газа обеспечивает интенсивное охлаждение стенок топки и, следовательно, исключает необходимость в толстом слое футеровки для предохранения стенок топки от перегрева. Изобретение иллюстрируется чертежами, где на фиг. 1 и 2 изображен описываемый теплогенератор в двух проекциях, а на фиг.3 приведена схема подключения теплогенератора к камере тепловой обработки изделий. Топка 1 теплогенератора представляет собой горизонтальный цилиндрический тоннель, закрытый с передней части фронтальной плитой, в которую ввинчена газовая эжекционная горелка 2 турбулентного действия типа ГТЭ. В полости топки 1 соосно расположены одна в другой две трубы 3 разной длины, одна из которых, большего диаметра, имеет на выходе из топки 1 конический срез, а другая, меньшего диаметра и меньшей длины, с противоположного торца несколько выступает из первой. Задний торец топки 1 закрыт стенкой газохода 4 топки 1, причем последний выполнен в виде короба и сопряжен под прямым углом с рециркуляционным газоходом 5 меньшего диаметра, чем диаметр топки 1. В газоходе 4 топки 1 на некотором расстоянии от торцевой стенки топки 1 находится экран 6 для отсечения факела пламени и предохранения конструкции от перегрева. Нижняя часть топки 1 в зоне подключения горелки сообщается с рециркуляционным газоходом 5 через входной патрубок 7, который выполнен прямоугольным в сечении. Этот патрубок в поперечном разрезе расположен наклонно относительно вертикальной оси и касательно к поверхности топки 1. Во внутренней полости патрубка 7 находится задвижка 8, позволяющая регулировать разрежение в топке 1. В рециркуляционном газоходе 5 в зоне примыкания его к выходному газоходу 4 топки 1 расположен эжектор 9. Теплогенератор установлен на опорах 10 и подключение его к системе рециркуляции ПСПГ, побуждаемой вентилятором 13, осуществляется через фланцы 11 на торцах газохода 5. Теплогенератор подключен к камере тепловой обработки 12 через рециркуляционный вентилятор 13 посредством нагнетающего 14 и всасывающего 15 патрубков. Поз. 16 обозначен дымосос, создающий разрежение в камере тепловой обработки 12, необходимое для нормальной работы установки. Теплогенератор работает следующим образом. При включении рециркуляционного вентилятора 13 ПСПГ (первоначаль-но-воздух) начинают двигаться в газоходе 5, и просачиваясь через сопло эжектора 9, выполненное в виде конфузора, создают разрежение в топке. При пуске теплогенератора разрежение в топке достигает 50 Па, а при включении горелки уменьшается до 25 Па. Увлекаемые факелом горящего газа и разрежением в топке, отработанные ПСПГ из газохода 5 поступают через входной патрубок 7 в топку 1 и подмешиваются в ней к горячим ПСПГ. Причем, за счет наклонной конструкции патрубка 7 подмешивание ПСПГ происходит по касательной к корпусу топки 1 и трубам 3. Вынужденное движение ПСПГ по окружности в пространстве между трубами 3 и корпусом 1 вызывает тангенциальную составляющую потока, которая интенсивно омывает корпус топки 1 и охлаждает его, не позволяя подниматься температуре на стенках топки 1 выше 80°С. Турбулентный вихревой поток ПСПГ на большой скорости просачивается между трубами 3 большого и малого диаметров и, в свою очередь, создает тангенциальную закрутку подсасываемого воздуха в зоне горелки. Конструкция турбулентной эжекционной горелки типа ГТЭ обеспечивает более эффективное смешение подсасываемого наружного воздуха с природным газом, а турбулизация теплоносителя в передней части топки - дополнительную стабилизацию горящего факела. Струя факела идет в полости труб 3 по прямой, ударяется в экран 6, а ПСПГ вместе с охлажденным подсосанным теплоносителем выходят из газохода 4 топки 1 в нагнетающую часть рециркуляционного газохода 5, частично просачиваясь при этом в зазоре между экраном 6 и торцевой стенкой камеры, обеспечивая тем самым ее воздушное охлаждение. Таким образом, предлагаемая конструкция теплогенератора обеспечивает не только отсос ПСПГ из топки, но и тангенциальную закрутку воздуха и отработанных ПСПГ в зоне горелки, что в свою очередь вызывает охлаждение стенок топки. Благодаря этому исключается необходимость в футеровке горелочного тоннеля, а следовательно, уменьшается масса теплогенератора и снижается трудоемкость его изготовления. Примером конкретной реализации предлагаемого изобретения может служить ямная камера для тепловой обработки железобетонных изделий на Полтавском заводе ЖБИ-7, которая сблокирована с теплогенератором описанной выше конструкции согласно схеме на фиг.3. Камера объемом 183 м оборудована газовым счетчиком, имеет размеры 9,7x7,0x2,7 м и загружается пустотными плитами перекрытий. В эксперименте камера была заполнена 10-ю семипустотными плитами размером 1,5x6x0,22 м (V6= 1,084 м3) и 10-ю шестипустотными плитами размером 1,2x4,8x0,22 м (V6= 0,68 м3). При формовке плит использовали бетон с g0 = 2300 кг/м, проектного класса прочности В 25 (М300), приготовленный на портландцементе М400 М-й группы активности при пропаривании. Общий объем бетона в камере 17,64 м3, коэффициент загрузки камеры Кз = Vб/\/к= 17,64:183 = 0,1. В течение цикла ТО давление газа перед горелкой теплогенератора менялось в пределах 40-50 Па. При оборачиваемости камеры 1 об/сут цикл ТО состоял из стадии подъема температуры до 80°С (5 ч), изотермического прогрева в течение 9 ч и термосного остывания под закрытой крышкой камеры в течение 2 ч. Общая длительность тепловой обработки составила Т = 5+9+2 =1 16 ч. В течение периода активной работы теплогенератора разрежение в камере сгорания и камере ТО обеспечивалось на уровне 25 Па работой вытяжного дымососа и регистрировалось тягонапоромером. Через 4 ч после тепловой обработки прочность бетона по результатам испытаний образцов-кубов с ребром 10см составила 2.1,6 МПа (72% проектной прочности). Контрольные образцы, твердевшие в нормальных условиях, в возрасте 28 суток показали прочность 31,2 МПа (104% проектной прочности). Удельный расход природного газа по результатам эксперимента составил 12 нм /м3 бетона, что находится в пределах норм.

ДивитисяДодаткова інформація

Назва патенту англійськоюHeat generator for thermal treatment of materials and articles

Автори англійськоюMakohon Oleksandr Andriiovych, Dykan Serhii Antonovych, Pinson Eduard Borysovych

Назва патенту російськоюТеплогенератор для тепловой обработки материалов и изделий

Автори російськоюМакогон Александр Андреевич, Дикань Сергей Антонович, Пинсон Эдуард Борисович

МПК / Мітки

МПК: B28B 11/00, F23C 5/00

Мітки: теплової, матеріалів, теплогенератор, обробки, виробів

Код посилання

<a href="https://ua.patents.su/3-19974-teplogenerator-dlya-teplovo-obrobki-materialiv-ta-virobiv.html" target="_blank" rel="follow" title="База патентів України">Теплогенератор для теплової обробки матеріалів та виробів</a>

Попередній патент: Шарошечне долото, що продувається, з ущільненням

Наступний патент: Товарний валок круглов’язальної машини

Випадковий патент: Спосіб моделювання алергії негайного типу