Віцентровий двоступеневий пісочногазовий сепаратор свердловинного штангового насоса

Номер патенту: 20447

Опубліковано: 15.07.1997

Автори: Цвик Богдан Миколайович, Рилов Борис Михайлович, Батура Віктор Васильович, Копадзе Сергій Анатолійович, Бич Володимир Іванович, Рубан Ігор Григорович

Формула / Реферат

1. Відцентровий двоступеневий пісочногазовий сепаратор свердловинного штангового насоса, який містить відцентровий газовий сепаратор, що включає розподілювач потоків газорідинної суміші, корпус з прохідним каналом для газорідинної суміші, який укріплений на розподілювачі потоків газорідинної суміші, розміщений в корпусі циліндричний шнек з постійним кроком витків по його довжині, перфораційні канали, які розміщені між витками шнека, газовідвідний канал з встановленим в ньому нормально закритим зворотним клапаном, причому газовідвідний канал розміщений по осі шнека і заглушений зі сторони входу газорідинної суміші, який відрізняється тим, що шнек відцентрового газового сепаратора виконаний у вигляді циліндричної пружини з круглим поперечним січенням її витків і можливістю зміни їх кроку натяжно-регулюючого гайкою, розміщеною на газовідвідному каналі, а ззовні відцентрового газового сепаратора концентричне розміщено відцентровий пісочний сепаратор, який містить укріплений на розподільнику потоків газорідинної суміші корпус, розміщений у ньому шнек у вигляді циліндричної пружини з круглим поперечним січенням її витків і з можливістю зміни кроку витків натяжно-регулюючою гайкою, розміщеною на корпусі відцентрового газового сепаратора, причому у дні натяжно-регулюючої гайки є наскрізні отвори, які гідравлічне сполучають порожнину пісочного мішка з порожниною відцентрового пісочного і відцентрового газового сепараторів.

2. Відцентровий двоступеневий пісочногазовий сепаратор свердловинного штангового насоса по п. 1, який відрізняється тим, що містить додатковий пісочний сепаратор гравітаційного типу, який виконаний у вигляді гусакоподібного прохідного каналу і укріплений на натяжно-регулюючій гайці пісочного відцентрового сепаратора, причому канал розміщений в порожнині відцентрового пісочного сепаратора, з можливістю гідравлічного сполучення пісочного мішка з порожнинами пісочного і газового сепараторів.

Текст

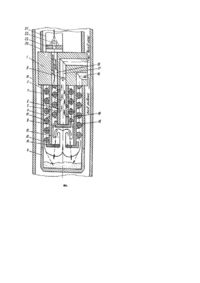

Винахід відноситься до техніки видобутку нафти із нафтови х свердловин з допомогою глибинних штангови х насосів. Найбільш близьким до заявленого сепаратора є газовий сепаратор, який містить розподілювач потоків газорідинної суміші, укріплений на ньому корпус з прохідними каналами для газорідинної суміші, розміщений в корпусі шнек з перемінним кроком витків по довжині і прямокутним січенням їх поперечного перерізу і перфораційними каналами, газовідвідний канал з встановленим в ньому зворотним клапаном, причому шнек виконаний циліндричним і секційним з постійним кроком в кожній секції, газовідвідний канал розміщений по осі шнека і заглушений зі сторони входу газорідинної суміші, а перфораційні канали - між витками, при цьому крок витків і площа прохідного каналу корпуса для газорідинної суміші в місці розміщення кожної вищезгаданої секції менша ніж у нижчерозміщеної по висоті шнека секції, а газовідвідний зворотний клапан встановлений на виході газовідвідного каналу (Патент України №7996 по заявці №95270019, кл. E21B43/38). Суттєвим недоліком відомого газового сепаратора є: відсутність сепарації механічних домішок (пісок, порода) від газорідинної суміші, внаслідок чого проходить прогресуюче абразивне спрацювання плунжерної пари насосів, що призводить до різкого зниження їх подачі, збільшення експлуатаційних витрат на заміну спрацьованих насосів; газосепаруюча ефективність досягається в обмеженому діапазоні експлуатаційних умов роботи штангових насосів, наприклад, при відкачці насосами 10 - 20м 3/доб газованої рідини. При меншій подачі насосів газосепаруюча здатність сепаратора недостатня, що знижує його експлуатаційні можливості. Суть запропонованого винаходу полягає в тому, щоб створити такий пісочногазовий сепаратор, в якому введення нових конструктивних елементів і їх взаємне розміщення дало б можливість розширити його експлуатаційні можливості, підвищити надійність і ефективність його роботи. Суттю запропонованого винаходу є те, що в газовому сепараторі, який містить корпус з прохідним каналом для газорідинної суміші, розміщений між корпусом і прохідним каналом циліндричний шнек з постійним кроком витків і розміщеними між витками радіальними гідравлічними каналами, газовідвідний канал з встановленим в ньому нормально закритим зворотним клапаном, причому газовідвідний канал розміщений по осі шнека і заглушений зі сторони входа газорідинної суміші, шнек відцентрового газового сепаратора виконаний у вигляді циліндричної пружини з круглим поперечним січенням її витків і з можливістю зміни кроку витків шля хом поздовжнього стиснення або розтиснення пружини глухою натяжнорегулюючою гайкою, розміщеною на газовідвідному каналі, а ззовні відцентрового газового сепаратора концентрично розміщено відцентровий сепаратор, який містить корпус, встановлений в ньому шнек у вигляді циліндричної пружини з круглим поперечним січенням її витків і з можливістю зміни їх кроку шляхом поздовжнього стиснення або розтиснення пружини натяжно-регулюючою перфорованою гайкою, розміщеною на корпусі пісочного відцентрового сепаратора. Під газовим і пісочним відцентровими сепараторами в корпусі відцентрового пісочного сепаратора розміщено додатковий пісочний сепаратор гравітаційного типу у ви гляді гусакоподібного прохідного каналу, причому гусакоподібний канал закріплено на перфорованій натяжно-регулюючий гайці з можливістю гідравлічного сполучення пісочного мішка з порожниною газового і пісочного сепараторів. На кресленні (фіг.) схематично представлено загальний вид пісочногазового сепаратора. Пісочногазовий сепаратор містить розподілювач потоків газорідиннопісочної суміші, на якому знизу укріплено газовідвідний канал 2 з радіальними отворами 3, корпус 4 газового сепаратора і корпус 5 пісочного сепаратора з укріпленим на корпусі 5 пісочним мішком 6. Між газовідвідним каналом 2 і корпусом 4 газового сепаратора розміщено пружинний шнек 7, поперечне січення витків якого є круглим. Знизу на газовідвідному каналі 2 розміщено глуху натяжно-регулюючу гайку 8 для стиснення пружинного шнека 7. На виході газовідвідного капала 2 встановлено нормально закритий зворотний клапан 9, який гідравлічно сполучає вихід газовідвідного каналу 2 з порожниною (умовно не позначено) експлуатаційної колони 10 свердловини. Між корпусом 4 газового сепаратора і корпусом 5 пісочного сепаратора розміщено пружинний шнек 11, який фіксується на корпусі перфорованою натяжнорегулюючою гайкою 12. На перфорованій гайці 12 укріплено додатковий пісочний сепаратор гравітаційного типу 13, виконаний у вигляді гусакоподібного каналу, прийом і вихід якого гідравлічно сполучені з порожниною корпуса 5 пісочного сепаратора і прийомом газового сепаратора і прийомом шнека 7 газового сепаратора. На натяжно-регулюючій гайці 12 виконані також наскрізні калібровані осьові отвори 14. Корпус 4 газового сепаратора і корпус 5 пісочного сепаратора утворюють кільцеву порожнину 15, яка гідравлічно сполучена з порожниною експлуатаційної колони каналом 16, а газовідвідний канал 2 гідравлічно сполучений з порожниною експлуатаційної колони 10 каналом 17. Кільцева порожнина 18, яка утворена газовідвідним каналом 2 і корпусом 4 газового сепаратора, гідравлічно сполучена з надсепараційною порожниною (умовно не позначено) каналом 19. Зверху розподілювача 1 потоків газорідиннопісочної суміші прикріплені колона насосно-компресорних труб 20, штанговий насос 21, який включає плунжер 22 і нагнітальний клапан 23. Робота двоступеневого пісочногазового сепаратора здійснюється слідуючим чином. При ході плунжера 22 з нагнітальним клапаном 23 штангового насоса (такт всмоктування рідини в насос) у загальній порожнині корпуса 5 пісочного сепаратора тиск газорідинної суміші стає меншим тиску в порожнині експлуатаційної колони 10, внаслідок чого газорідинна суміш з піском чи породою пласта поступає через канал 16 на пружинний шнек 11. При цьому напрям руху газорідинної суміші в каналі 16 змінюється на 180°, в зв'язку з чим більш легка газова фаза, зберігаючи вертикальний напрям руху, частково проходить канал 17, що забезпечує часткову сепарацію газу. При вході в канал 16 газорідинної суміші з піском за рахунок зміни її руху на 180°C під дією гравітаційної сили проходить також часткова сепарація піску, як більш важкої фази порівняно з газорідинною фазою. При подальшому русі газорідиннопісочної фази в шнеку 11 вона приймає обертовий рух, внаслідок чого пісочна фаза, як більш важча, під дією відцентрової сили скупчується на внутрішній стінці корпуса 5 пісочного сепаратора, а при виході із шнека 11 під дією інерційної сили напрямленого руху осідає на дно пісочного мішка 6 (показано пунктирними стрілками), часткова сепарація газу і піску при вході в канал 16 і часткова сепарація піску на шнеку 11 є першою отупінню сепарації газу і піску в пісочно-газовому сепараторі. Частково відсепарована від піску газорідиннопісочна суміш далі поступає в гусакоподібний канал 13. При виході із каналу 13 газорідиннопісочна суміш змінює напрям свого руху на 180°, направляючись до шнека 7 газового сепаратора, внаслідок чого пісочна фаза, як більш важча від газорідинної суміші, осідає на натяжно-регулюючу гайку 12, а далі через калібровочні отвори 14 вона поступає на дно пісочного кармана 6. Сепарація піску в гусакоподібному каналі 13 є другою ступінню сепарації піску в пісочногазовому сепараторі. Після другої ступені сепарації піску він повністю відсутній в газорідинній суміші, що забезпечує підвищення надійності роботи плунжерної пари насоса і його подачу. Відсепарована від піску газорідинна суміш після виходу із гусакоподібного каналу 13 поступає в шнек 7 газового сепаратора, де вона приймає обертовий рух. При цьому рідина, як більш важча порівняно з газом фаза, накопичується ближче до внутрішньої стінки корпуса 4 газового сепаратора, а більш легка газова фаза скупчується ближче до осі газового сепаратора і, маючи відповідну підйомну силу, відкриває нормально закритий зворотний клапан 9 і через канал 17 направляється в порожнину експлуатаційної колони 10, не поступаючи в штанговий насос 21. Сепарація газу в газовому сепараторі є другою ступінню сепарації газу в пісочногазовому сепараторі. Завдяки круглому січенню поперечного перерізу витків шнеків газового і пісочного сепараторів їх міжвиткові циркуляційні канали в поперечному січенні є змінними, тобто по центру витків вони є мінімальними, а по границі діаметрів витків - максимальними, причому зміна форми поперечного перерізу міжвиткового каналу є плавною. При такій формі міжвиткових каналів розділені фази газопісочно рідинної суміші (газ, рідина, пісок) більш ефективно утримуються в своїх діапазонах, поскільки вони розділені кривими поверхнями витків шнекових пружин. Останнє підвищує сепараційну здатність відцентрового пісочногазового сепаратора. В зв'язку з тим, що практично кожна нафтова свердловина має різні продуктивності по рідині, газу, наявності піску і експлуатуються насосами різної об'ємної подачі, при вказаних умовах з метою досягнення необхідної швидкості їх обертового р уху в пружинних шнеках 7, 11, яка б забезпечувала ефективне розділення фаз під дією відцентрової сили, пружинні шнеки стискаються або розтискаються натяжнорегулюючими гайками 8 і 12, що дає змогу змінювати площу поперечного перерізу міжвиткового прохідного каналу і, тим самим, змінювати швидкість обертового руху, досягати необхідної відцентрової сили в широкому діапазоні експлуатаційних параметрів роботи штангових насосів. Вищевказане дозволяє розширити експлуатаційні можливості відцентрового пісочногазового сепаратора.

ДивитисяДодаткова інформація

Автори англійськоюRylov Borys Mykhailovych, Tsvyk Bohdan Mykolaiovych, Bych Volodymyr Ivanovych, Batura Viktor Vasyliovych, Kopadze Serhii Anatoliiovych, Ruban Ihor Hryhorovych

Автори російськоюРылов Борис Михайлович, Цвик Богдан Николаевич, Бич Владимир Иванович, Батура Виктор Васильевич, Копадзе Сергей Анатольевич, Рубан Игорь Григорьевич

МПК / Мітки

МПК: E21B 43/34

Мітки: двоступеневий, штангового, віцентровий, свердловинного, сепаратор, пісочногазовий, насоса

Код посилання

<a href="https://ua.patents.su/3-20447-vicentrovijj-dvostupenevijj-pisochnogazovijj-separator-sverdlovinnogo-shtangovogo-nasosa.html" target="_blank" rel="follow" title="База патентів України">Віцентровий двоступеневий пісочногазовий сепаратор свердловинного штангового насоса</a>

Попередній патент: Пристрій проти розкручування глибиннонасосних штанг

Наступний патент: Композиція для виготовлення будівельних виробів

Випадковий патент: Спосіб низькотемпературного нітроцементування сталевих деталей