Спосіб одержання каталізатора для очищення вихлопних газів від оксидів азоту і оксиду вуглецю

Номер патенту: 20481

Опубліковано: 15.07.1997

Автори: Борова Валентина Олександрівна, Великий Віктор Іванович, Перелигін Ігор Миколайович, Тошинський Володимир Ілліч

Формула / Реферат

1. Способ получения катализатора для очистки выхлопных газов от оксидов азота и оксида углерода путем прокалки носителя содержащего титан при 900°...950°С в среде атмосферного воздуха с последующей пропиткой каталитически активными веществами, отличающийся тем, что носитель получают путем закрепления порошка титана на твердой основе, например, керамической.

2. Способ по п. 1, отличающийся тем, что при получении носителя в качестве порошка титана используют отходы электроэрозионной обработки титановых сплавов.

3. Способ по п. 1, отличающийся тем, что закрепление порошка титана на твердой основе производят с помощью термически устойчивого связующего, например, клея на силикатной основе.

4. Способ по пп.1 и 3, отличающийся тем, что процесс прокалки носителя совмещают с процессом спекания клея.

Текст

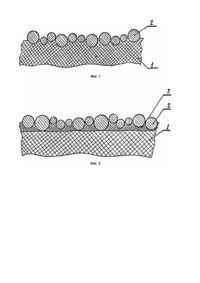

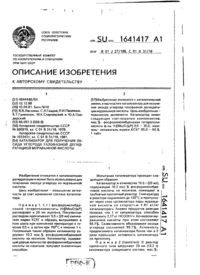

Изобретение относится к каталитической химии, в частности к способам получения катализаторов для очистки выхлопных газов от окислов азота и оксида углерода и может быть использовано в химической, машиностроительной промышленности, а также для очистки выхлопных газов автотранспорта. Известны и широко используются способы получения оксидных катализаторов на основе никеля, железа, кобальта, меди, хрома, ванадия (А.с. СССР №432917, кл. B01J11/10; 11/32; А.с. СССР №956005, кл. B01J25/00). Данные способы получения катализаторов отличаются многостадийностью, сложностью приготовления, катализаторы быстро инактивируются в процессе работы. Известен способ получения катализатора для очистки отходящих газов от оксида углерода, заключающийся в том, что в качестве носителя используют анодированные титановые пластины, трубку или проволоку, а в качестве активного вещества - металлический палладий. Палладий наносится на поверхность пластин путем их пропитки раствором соединения палладия, сушки и прокаливания в среде водорода (А.с. №1363588, кл. B01J37/02; 23/44). Недостатками данного способа являются сложный процесс получения носителя, неразвитая поверхность носителя, низкая износостойкость покрытия, невозможность использования в качестве носителя отходов производства в виде стружки и порошка. Наиболее близким к заявляемому объекту изобретения является способ получения катализатора для очистки выхлопных газов от оксидов азота (А.с. СССР №1727258, кл. B01J37/14, 21/06, 1990, непубл.). По данному способу катализатор получают путем прокалки титанового носителя при 900 ... 950°C в течение 2,5 ... 3ч в среде азотно-кислородной смеси с последующим нанесением на него оксидов ванадия и марганца в качестве активных компонентов. Отличительной особенностью способа является использование в качестве азотнокислородной смеси воздуха, в качестве носителя - пористого титана. Данный способ также имеет существенные недостатки. Процесс получения катализатора сложен (на стадии получения носителя он включает формирование пористого титана методом порошковой металлургии), носитель имеет высокую стоимость. При пропитке катализатора привес катализатора (расход каталитически активных элементов) составляет 2 - 3%, что с учетом высокой их стоимости ведет к значительным затратам. Ставится задача создания способа получения катализатора по упрощенной технологии и с меньшими затратами. Поставленная задача решается тем, что в способе получения катализатора для очистки выхлопных газов от оксидов азота и оксида углерода путем прокалки носителя при 900 ... 950°C в среде атмосферного воздуха с последующей пропиткой каталитически активными компонентами, носитель получают путем закрепления титанового порошка на твердой основе, например, керамической. Предусмотрен вариант способа, согласно которому при получении носителя в качестве порошка титана используют отходы электроэрозионной обработки титановых сплавов. Предусмотрен также вариант способа, согласно которому закрепление порошка титана на твердой основе производят с помощью термически устойчивого связующего, например, клея на силикатной основе. Согласно четвертому варианту способа, процесс прокалки носителя совмещают с процессом спекания клея. Получение носителя путем закрепления титанового порошка на твердой основе (например, керамической) обеспечивает упрощение технологии получения катализатора, снижение его стоимости и сокращение расхода каталитически активных веществ. На фиг.1 приведено поперечное сечение катализатора, полученного по способу согласно п.1 формулы изобретения. При этом сцепление основы 1 и частиц титанового порошка 2 может быть обеспечено, например, путем деформирования сырого керамического носителя, посыпанного порошком титана, и последующего спекания образовавшейся заготовки. На фиг.2 приведено поперечное сечение катализатора, полученного по способу согласно п.3 формулы изобретения. При этом основа 1, например, керамическая, с целью удержания частиц титанового порошка 2 покрывается слоем термически устойчивого связующего 3, например, клея на силикатной основе. Использование в качестве основы носителя дешевых твердых материалов (например, керамики, включая отходы керамического производства) сокращает в 5 - 10 раз расход титанового порошка по сравнению с прототипом и, соответственно, стоимость носителя. При изготовлении катализатора согласно п.2 формулы изобретения в качестве титанового порошка используются отходы электроэрозионной обработки титановых сплавов (шлам). Частицы шлама при размерах 0,1 - 1,5мм характеризуются высокой степенью окисления (содержание кислорода - до 20% вес.), что позволяет при прочих равных условиях сократить время прокалки катализатора и дополнительно уменьшить его стоимость. При пропитке катализатора на основе пористого титана (прототип) каталитически активным веществом большая часть их проникает в поры, покрывающие всю поверхность носителя, на глубины до 1мм и более. Суммарный привес катализатора (согласно прототипа) составляет 2 - 3%, при этом основная часть каталитически активных веществ не взаимодействует с газовым потоком и, соответственно, не участвует в процессе очистки газов. Как видно из фиг.1, 2, при получении катализатора по предложенному способу, над поверхностью носителя частично выступают только отдельные частицы титанового порошка, сама основа (особенно в варианте с термически спекаемым связующим) пор почти не имеет. Закрепление каталитически активных веществ происходит при пропитке только на выступающих участках частиц окисленного титанового порошка, в результате почти весь объем нанесенных в процессе пропитки каталитически активных веществ участвует во взаимодействии с газовым потоком. Пример 1. Исходный материал в виде порошка титана (шлама электроэрозионной обработки) наносили на керамические пластины при помощи клея на основе силиката натрия. Далее пластины высушивали и прокаливали в защитной среде до спекания клея. Полученные пластины прокаливали при температуре 900 950°C на воздухе в течение 2 - х часов. На полученный носитель путем окунания наносили раствор солей ванадия и марганца, высушивали его и прокаливали при температуре разложения солей до оксидов. Полученный катализатор испытывали на каталитическую активность которую оценивали по степени восстановления оксида азота NO аммиаком NH3 при содержании NO, соотношении NH3 : NO = 1,2 : 1, концентрации кислорода 20% и объемной скорости 20000час-1. Температура изменялась от 250 до 350°C. Износостойкость (истираемость) определяли по убыли массы образца после 300час работы. Полученный катализатор имел активность 75% при 300°C и истираемость 0,2%. Пример 2. Катализатор готовили по примеру 1, но носитель прокаливали при 850 - 880°C. Каталитическая активность такого катализатора 65% и истираемость 0,2% при 300°C. Пример 3. Катализатор готовили по примеру 1, но носитель прокаливали при 970 - 1000°C. Каталитическая активность катализатора составляла 73% и истираемость 0,5% при 300°C. При этом наблюдалось скалывание окисной пленки. Пример 4. Катализатор готовили по примеру 1, но время прокаливания составляло 1,5 часа. Активность такого катализатора 75%, истираемость 0,2% при 300°C. Пример 5. Катализатор готовили по примеру 1, но время прокаливания составляло 1 час, Активность такого катализатора 65%, истираемость 0,15 при 300°C. Пример 6. Катализатор готовили по примеру 1, но спекание клея производили на воздухе при 900 - 930°C в течение 8час. Таким образом, процесс прокаливания носителя совмещался с процессом спекания клея. Активность катализатора составляла 75%, истираемость 0,23%. Пример 7. Носитель готовили по примеру 1, но пропитку осуществляли 10% водным раствором платинохлористоводородной кислоты и прокаливали при 350°C для образования металлической платины. Каталитическую активность катализатора определяли по степени окисления оксида углерода CO при его содержании в смеси 1%, содержании кислорода 20% и объемной скорости 20000час-1. Активность катализатора составляла 100% при температуре большей и равной 200°C. Пример 8. Катализатор готовили по примеру 1, но порошок титана по той же технологии наносили на стеклянные пластины, время прокаливания 2 часа. Активность такого катализатора 73%, истираемость 0,2% при 300°C. В процессе прокаливания отмечалась деформация стеклянных пластин, что не влияло на их эксплуатационные качества. Пример 9. Катализатор готовили по примеру 1, но порошок титана по той же технологии наносили на пластины из стали 45 толщиной 2мм. Время прокаливания 2 часа. Активность такого катализатора 72%, истираемость 0,25% при 300°C. На готовом катализаторе отмечалось частичное скалывание титанового слоя, что связано с разностью коэффициентов линейного расширения стали и силиката натрия.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing catalyst for removal of nitrogen oxides and carbon oxide from exhaust gases

Автори англійськоюVelykyi Viktor Ivanovych, Perelyhin Ihor Mykolaiovych, Toshynskyi Volodymyr Illich, Borova Valentyna Oleksandrivna

Назва патенту російськоюСпособ получения катализатора для очистки выхлопных газов от оксидов азота и оксида углерода

Автори російськоюВеликий Виктор Иванович, Перелыгин Игорь Николаевич, Тошинский Владимир Ильич, Боровая Валентина Александровна

МПК / Мітки

МПК: B01J 21/06, B01J 37/08

Мітки: вуглецю, азоту, газів, очищення, вихлопних, оксидів, одержання, спосіб, каталізатора, оксиду

Код посилання

<a href="https://ua.patents.su/3-20481-sposib-oderzhannya-katalizatora-dlya-ochishhennya-vikhlopnikh-gaziv-vid-oksidiv-azotu-i-oksidu-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання каталізатора для очищення вихлопних газів від оксидів азоту і оксиду вуглецю</a>

Попередній патент: Спосіб виготовлення двошарової сталі

Наступний патент: Електроліт для осадження сплаву залізо-марганець

Випадковий патент: Застосування сполуки з класу пептидів для лікування алодинії або інших різних типів хронічного або фантомного болю