Електроліт для осадження сплаву залізо-марганець

Номер патенту: 20497

Опубліковано: 15.07.1997

Автори: Байрачний Борис Іванович, Зуівська Наталія Володимирівна

Формула / Реферат

Электролит для осаждения сплава железо-марганец, включающий в себя водные растворы железа сернокислого закисного - 280-300 г/л и марганца сернокислого - 180-200 г/л, отличающийся тем, что в его состав введена сульфамино-вая кислота в количестве 3-5 г/л, т.о. электролит имеет следующий состав, г/л:

Железо сернокислое закисное 280-300

Марганец сернокислый 180-200

Сульфаминовая кислота 3-5

Текст

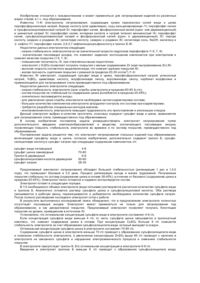

УКРАЇНА (19) UA,n> 20497 (13) А (5і)б С 25 D 3/20 ОПИС ДО ПАТЕНТУ ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД без проведення експертизи по суті на підставі Постанови Верховної Ради України N* 3769-ХІІ від 23 XII 1993 р. Публікується в редакції заявника (54) ЕЛЕКТРОЛІТ ДЛЯ ОСАДЖЕННЯ СПЛАВУ ЗАЛІЗО-МАРГАНЕЦЬ 1 (21)94063366 (22) 23.06.94 (24) 15.07.97 (46)27.02.98. Бюл. № 1 " (47) 15.07.97 (72) Байрачний Боріс Іванович. Зуівська Наталія Володимирівна (73) Харківський політехнічний інститут (56) 1. Сообщ. АН Груз. ССР, 1964,33,N З.с. 579-584. 2. Сборник "Вопросы надежности и долговечности машин" . Красноярск, 1972, с. 7-11. 3. Сб. научн. тр. с/х акад., 1974, N 3, с. 58-59. (57) Электролит для осаждения сплава железо-марганец, включающий в себя водные растворы железа сернокислого закисного 280-300 г/л и марганца сернокислого - 180200 г/л, о т л и ч а ю щ и й с я тем, что в его состав введена сульфаминовая кислота в количестве 3-5 г/л, т.о. электролит имеет следующий состав, г/л: Железо сернокислое закисное 280-300 Марганец сернокислый 180-200 Сульфаминовая кислота 3-5 С Изобретение относится к области гальваностегии, в частности к электролитическому осаждению сплава железо-марганец (ферро-марганец) из сульфатных электролитов. Известны электролиты для осаждения ферро-марганца различного состава, содержащие сульфатные или хлоридные растворы железа и марганца. Содержание солей железа в этих электролитах колеблется в пределах 125-145 г/л. Как правило, эти электролиты содержат сульфат аммония 80180 г/л и органические добавки. Данные электролиты работают при повышенных температурах (40-95°С) при катодной плотности тока 5-15 А/дм и имеют выход по току 60-75%. При этом содержание марган ца в сплаве не превышает 20%. Из таких растворов получают плотные пористые осадки с микротвердостью 700-980 кг/мм 2 [1, 2]. Из указанных электролитов возможно получать сплавы железо-марганец различной толщины, однако, для реализации их работы требуются повышенные энергозатраты. Кроме того, указанные электролиты нельзя использовать для получения декоративных блестящих покрытий. Стабильность и ресурс работы этих электролитов ограничен из-за окисления ионов Fe2+ с последующим образованием гидратов. Наиболее близким техническим решением является электролит для осаждения ферро-марганца содержащий железо закисное (в виде соли Мора) - 150 г/л, сульфат 20497 марганца - 5-100 г/л и для стабилизации состава раствора и улучшения качества покрытий в него вводят сульфат аммония - 80 г/л и добавки - 4 г/л [3]. Однако, указанный электролит нестабилен в работе, в его со- 5 став входят дефицитные компоненты. Длительный ресурс работы не может обеспечиваться из-за возможности окисления металлсодержащих компонентов и их гидролиза. Кроме того, покрытия, получен- 10 ные из этого электролита имеют недостаточно широкий спектр функциональных свойств. Задачей изобретения является создание электролита для получения покрытий из спла- 15 ва железо-марганец, обладающего повышенной стабильностью, длительным ресурсом работы с существенно меньшими по сравнению с известными электролитами энергозатратами. При этом покрытия из заявляемого 20 электролита являются мелкокристаллическими, равномерными, блестящими и износостойкими. Технический результат обеспечивается тем, что в состав электролита вводится суль- 25 фаминовая кислота (NH2SO3H) в количестве 3-5 г/л. Указанная добавка позволяет существенно повысить стабильность состава электролита в результате подавления гидролиза ионов железа и марганца в прикатод- 30 ном слое, что влечет за собой повышение ресурса работы и эксплуатационных параметров. В данном электролите повышается ресурс работы благодаря тому, что сульфаминовая кислота, проявляя свойства восста- 35 новителя (за счет аминогруппы) препятствует окислению ионов Fe + . Из указанного раствора формируются равномерные, мелкокристаллические, блестящие покрытия в результате воздействия функци- 40 ональных групп сульфаминовой кислоты. Электролит, согласно изобретению, содержит, г/л: Железо сернокислое закисное 280-300 45 Марганец сернокислый 180-200 Сульфаминовая кислота 3-5 Процесс осаждения ведут при катодной плотности тока 1-5 А/дм , температуре 2025°С, рН = 2,0-2,5, перемешивании и при 50 соотношении площади анода к площади ка.тода не менее 2:1. Аноды:углеродистая сталь (Ст 3), обедненный ферро-марганец (до 30% Мп) или марганцовая сталь. 55 В указанном электролите получают блестящие, хорошо сцепленные с подложкой осадки сплава железо-марганец с содержанием 1-3% Мп. Выход по току сплава 6080%, скорость осаждения 0,8-1 мкм/мин. Электролит готовится следующим образом: железо сернокислое закисное растворяют в отдельной порции воды и туда высыпают сульфаминовую кислоту и размешивают до полного растворения. В этот раствор высыпают марганец сернокислый и снова перемешивают до полного растворения. Раствор доводят до требуемого объема. Полученный электролит прозрачен и имеет светло-зеленую окраску. Свежеприготовленный электролит требует проработки в течение 1,5-2 часов. Для улучшения качества покрытий до проработки электролит можно обработать активированным углем. Сопоставительный анализ заявляемого электролита с прототипом показывает, что заявляемый электролит отличается от известного тем, что имеет более длительный ресурс работы и обладает высокой стабильностью (за счет аминогруппы, входящей в состав сульфаминовой кислоты). Для осаждения покрытий из заявляемого электролита требуется меньше энергозатрат по сравнению с электролитом-прототипом. П р и м е р 1. Нанесение покрытий (способ-прототип) осуществляют из электролита следующего состава: железо закисное (в виде соли Мора)- 150 г/л, марганец сернокислый - 5-100 г/л, сульфат аммония - 80 г/л и добавки - 4 г/л. Электролит работает при рН 3,5-4 и катодной плотности тока 50-70 А/дм2. Этот электролит со временем окисляется кислородом воздуха. Покрытия из этого электролита получаются матовые, крупнокристаллические с пригаром и отслаиванием. Технические показатели этого электролита приведены в табл. 1. П р и м е р 2. Осаждение покрытия из электролита следующего состава: железо сернокислое закисное - 300 г/л, сульфат марганца - 200 г/л, сульфаминовая кислота - 5 г/л, осуществляется при температуре 20-25°С, катодной плотности тока (Dk) - 1-5 А/дм с использованием перемешивания. Покрытия отличаются мелкокристалличностью, имеют равномерный блеск и хорошее сцепление с основой. Электролит обладает высокой стабильностью в работе. П р и м е р З . Осаждение покрытия из электролита состава: железо сернокислое закисное - 200 г/л, марганец сернокислый 100 г/л, сульфаминовая кислота - 5 г/л. Условия осаждения согласно примеру 2 Покрытия осаждаются с низкой скоростью, имеют питтинг и плохое сцепление с основой, хотя электролит отличается высокой стабильностью. П р и м е р 4. Покрытие осаждают из электролита следующего состава: железо 20497 сернокислое закисное - 300 г/л, марганец сернокислый - 200 г/л, сульфаминовая кислота - 1 г/л. Условия осаждения см. пример 2. Покрытия осаждаются крупнокристаллические, темные, электролит неустойчив в работе, легко окисляется кислородом воздуха. П р и м е р 5. Покрытие осаждают из электролита следующего состава: железо сернокислое закисное - 400 г/л, марганец сернокислый -280 г/л, сульфаминовая кисло- 10 та - 5 г/л. Условия осаждения см. пример 2, Электролит обладает меньшей стабильностью, чем электролит из примера 2. Покрытия получаются мелкокристаллические, блестящие с легкими следами питтинга. П р и м е р 6. Покрытие осаждают из электролита следующего состава: железо сернокислое закисное - 300 г/л, марганец сернокислый - 200 г/л, сульфаминовая кислота - 10 г/л, рН = 1.2-1,5. Условия осаждения см. пример 2. Электролит обладает высокой стабильностью за счет большого количества сульфаминовой кислоты, но ее избыток плохо влияет на качество покрытий. Покрытия получаются блестящие, но напряженные, имеют неровности и легко отслаиваются от основы. В табл. 2 приведены характеристики покрытий в зависимости от режима работы электролита. Таким образом, заявляемый электролит обладает повышенной стабильностью, длительным ресурсом работы с существенно меньшими, по сравнению с известными электролитами, энергозатратами. Таблица 1 Показатели FeSO4, г/л MnSCU, г/л NH2SO3H, г/л Соль Мора, г/л (NH4)2SO4, Г/Л добавки,г/л 1 (прототип) 5-100 150 80 4 3,5-4 50-70 Dk, А/дм 40--60 ВТ. % Покрытия: Качество покрытий Крупнокристаллические, матовые, с пригаром и отслаиванием РН 2 2 (заявл. способ) 300 200 5 IМ примере 3 ? 3 4 5 6 300 200 5 300 200 1 400 280 5 300 200 10 1-5 3,6 1-5 2,0-2,2 1-5 60-80 60-80 Мелко- Крупнокристал- крист. лич. темные светлые, блестящие 1,2-1.5 1-5 60-80 60-80 Крупно- Мелкокрист. крист. темные светлые, блестящие 1-5 60-80 Мелкокрист. светлые блестящие, напряженные, отслаивающиеся I 20497 Таблица 2 Параметры электролиза Dk. А/дм' 1,°С 0.5 20-25 1-5 10-20 0.5-20 40-50 Упорядник Замовлення 4387 Качество осаждаемых покрытий Скорость осаждения покрытий менее 0,3 мкм/мин, покрытия тонкие, неравномерные Скорость осаждения покрытий 0,8-1 мкм/мин покрытия мелкокристаллические, гладкие, блестящие Скорость осаждения покрытий свыше 1,5 мкм/мин, покрытия напряженные, отслаивающиеся, по краям покрытия образуются "подгары" Покрытия имеют едва заметный блеск, крупнокристаллические, шероховатые, отслаиваются при осаждении с высокой плотностью тока. При температуре 50°С и выше происходит окисление электролита (из-за гидролиза сульфаминовой кислоты), т.е. электролит теряет свою стабильность, которая при последующем охлаждении электролита не восстанавливается в растворе образуются и накапливаются примеси гидроксидов железа, которые могут внедряться в покрытия Техред М.Келемеш Коректор Л.Лукач Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Автори англійськоюBairachnyi Boris Ivanovych

Автори російськоюБайрачный Борис Иванович

МПК / Мітки

МПК: C25D 3/02

Мітки: електроліт, осадження, сплаву, залізо-марганець

Код посилання

<a href="https://ua.patents.su/4-20497-elektrolit-dlya-osadzhennya-splavu-zalizo-marganec.html" target="_blank" rel="follow" title="База патентів України">Електроліт для осадження сплаву залізо-марганець</a>

Попередній патент: Спосіб одержання каталізатора для очищення вихлопних газів від оксидів азоту і оксиду вуглецю

Наступний патент: Спосіб одержання графіту, що терморозщеплюється

Випадковий патент: Прес-форма для литва під тиском секції біметалевого радіатора