Пристрій для виробництва цементного клінкеру за мокрим способом підготовки сировини

Формула / Реферат

Пристрій для виробництва цементного клінкеру за мокрим способом підготовки сировини, що містить в собі ступінчато розташовані обертові барабани попереднього нагріву, декарбонізації та випалу, пересипні камери, які установлені між барабанами, пальникові пристрої та холодильник, з'єднаний повітропроводом з пальниковим пристроєм пересипної камери між барабанами, який відрізняється тим, що барабан декарбонізації виконано з осадним циклоном, з'єднаним газоходами з пересипними камерами між барабанами, при цьому підношення довжини барабанів нагріву, декарбонізації та випалу встановлює 1:(0,75-0,85):(0,75-0,85), а відношення їх діаметрів - 1:(0,80-0,85): :(0,80-0,85).

Текст

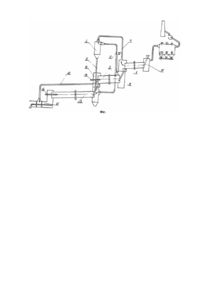

Можливий винахід відноситься до обертових печей для випалу цементного клінкера при мокрому способі підготовки сировини, та може бути використано в цементній, вогнетривкій промисловості, в кольоровій металургії, та інших галузях промисловості, де використовуються обертові печі, та здійснюється дісоціація карбонатів та інших складових частин випалюваного матеріалу, що супроводжуються великим теплоспоживанням. Відомо пристрій для випалу цементного клінкеру, містящий в собі обертову піч мокрого способу виробництва з теплообмінниками в зоні сушіння шламу, з розвантажувальними та завантажувальними вікнами, виконаними по обводу корпусу печі в зоні декарбонізації та з'єднаних за допомогою кільцевих футерованих жолобів, з кальцинатором, установленим поза піччю (А.с. СРСР 579526. кл. F27B7/34, 1976). Недоліком даного пристрою є те, що практична реалізація його важкоздійснювана, що зв'язано з введенням декарбонізірованого матеріалу з температурою 950 - 1250°C із стаціонарного кальцінатору в обертову піч через вікна в боковій поверхні корпусу печі. Крім того, недоліком слід вважати також обмеження продуктивності печі із-за високих швидкостей пічних газів (до яких додаються відхідні гази кальцінатора) та, відповідно, із-за великого виносу матеріалу з печі. Найбільш близьким за технічною суттю є пристрій для термообробки гранульованого матеріалу, який вміщує в собі ступінчато розташовані барабани попереднього нагріву, випалу та теплообміну, пересипні камери з горілочними пристроями, установлені між барабанами та холодильник, з'єднаний повітроводом з горілочним пристроєм. При цьому горілочний пристрій барабану попереднього нагріву наділений топочною камерою (А.с. СРСР №717508, кл. F27B7/02, 1977). Відомо, при переміщенні та пересипанні матеріалу в обертових барабанах завжди виникає утворення пилу, кількість якого залежить від фізичних властивостей матеріалу та фізико-хімічних процесів, що протікають в матеріалі при нагріві та випалі. В зазначеному пристрої рух матеріалу здійснюється трьома автономно ступінчато розташованими барабанами, причому, після проходження процесу попереднього нагріву (1 барабан), матеріал втрачає вологість та знаходиться в висушуваному стані, тому подальше пересування та пересипання матеріалу із барабану в барабан викличе посилене пилоутворення та винос пилу з відхідними газами, що призведе до зниження температурного напору та необхідності збільшення витрат палива на випал. До основи винаходу поставлене завдання удосконалення пристрою для виробництва цементного клінкеру за мокрим способом підготовки сировини, в якому виконання автономного барабанного декарбонізатора з осадним циклоном, з'єднаним газоходами з пересипними камерами між декарбонізатором та сполученими з ним барабанами забезпечує зниження питомих витрат палива на випал клінкеру та збільшення продуктивності пристрою за рахунок здійснення процесу декарбонізації сировини в шарі матеріалу та в суспендованому стані. Поставлене завдання вирішується тим, що є пристрої для виробництва цементного клінкеру за мокрим способом підготовки сировини, що містить в собі ступінчато розташовані обертові барабани попереднього нагріву, декарбонізації та випалу, пересипні камери, установлені між барабанами, пальникові пристрої та холодильник, з'єднаний повітропроводом з пальниковим пристроєм пересипної камери між барабанами, згідно винаходу, барабан декарбонізації виконаний з осадним циклоном, що з'єднаний газоходами с пересипними камерами між барабанами, при цьому відношення довжини барабанів нагріву, декарбонізації та випалу складає 1 : (0,75 - 0,85) : (0,75 - 0,85), а відношення їх діаметрів - 1 : (0,80 - 0,85) : (0,80 - 0,85). Виконання барабанів нагріву, декарбонізації та випалу з відношенням довжини 1 : (0,75 - 0,85) : (0,75 0,85) та діаметрів 1 : (0,80 - 0,85) : (0,80 - 0,85) забезпечує оптимальні умови ведення технологічного та аеродинамічного режимів одержання цементного клінкеру. Виконання барабанів нагріву, декарбонізації та випалу менше зазначених відношень довжини та діаметрів приведе до недопалу клінкеру та, як наслідок, до зниження продуктивності технологічного процесу. Виконання барабанів нагріву, декарбонізації та випалу більше зазначенних відношень довжини та діаметрів приведе до збільшення питомої витрати палива. На кресленні (фіг.) зображена схема пристрою для виробництва цементного клінкеру. Пристрій для виробництва цементного клінкеру за мокрим способом підготовки сировини містить в собі ступінчато розташовані похилі футеровані вогнетривким матеріалом обертові барабан 1 попереднього нагріву, барабан 2 декарбонізації та барабан 3 випалу оброблюваного матеріалу. При цьому відношення довжини барабанів нагріву, декарбонізації та випалу складає 1 : (0,75 - 0,85) : (0,75 - 0,85), а відношення їх діаметрів – 1 : (0,80 - 0,85) : (0,80 - 0,85). Барабан 2 декарбонізації виконано з одноступінчатим осадним циклоном 4, з'єднаним матеріалопроводом 5 з пересипною камерою 6, що встановлена між барабанами 2 і 3, та газоходом 7 з пересипною камерою 8, яка встановлена між барабанами 1 і 2. Осадний циклон 4 також з'єднано газоходами 9 з пересипною камерою 6 барабанів 2 і 3, який в свою чергу з'єднано газоходом 10 з пересипною камерою 8 барабанів 1 і 2. Вивантажуюча частина барабана 3 випалу з'єднана з колосниковим холодильником 11, середня частина якого з'єднана повітроводом 12 з пересипною камерою 6 виконаною з автономними горілками 13. В вивантажуючій частині барабану 3 установлено пальниковий пристрій 14. Завантажуюча частина барабана 1 з'єднана з загальною системою знепилювальних пристроїв 15, включаючих, наприклад, пильну камеру, електрофільтр та інше. Пристрій для виробництва цементного клінкеру функціонує таким чином. Цементно-сировинний шлам надходить до барабану 1 попереднього нагріву, що обладнаний комплексом теплообмінних пристроїв, в яких відбувається сушіння шламу та дегідратація висушеного матеріалу відхідними газами, які надходять з осадного циклону 4 по газоходу 7 з температурою 1000 - 1100°C. Поверхня комплексу теплообмінних пристроїв розрахована таким чином, щоб температура газів, що виходять з барабану 1 перебувала в межах 200 - 220°C. Відхідні гази після очищення в системі знепилювальних пристроїв 15 викидаються в атмосферу. Матеріал, що виходить з барабану 1 при температурі 500°C, через пересипну камеру 8 надходить в барабан 2 декарбонізації, де здійснюється спалювання палива в автономних горілках 13. Повітря для спалювання палива подають по повітроводу 12 з середньої частини колосникового холодильника 11. В барабані 2 матеріал нагрівається до ~900°C та здійснюється його декарбонізація на 75 - 85%. З метою інтенсифікації процес декарбонізації в барабані 2 може здійснюватись при збільшеній кількості обертів барабану. Запилені відхідні гази з температурою ~1100°C направляють з барабана 2 по газоходу 10 в осадний циклон 4, де здійснюють їх очи щення від декарбонізованого матеріалу. Завдяки установці осадного циклону 4 процес декарбонізації в барабані 2 буде здійснюватися як в суспендованому стані (30 - 40% матеріалу від розрахованої кількості) безпосередньо в барабані 2, газоходах та в циклоні, так і в зменшеному, за рахунок виносу суспендованих часток в осадний циклон 4, сегментному шарі матеріалу (60 - 70% матеріалу від розрахованої кількості) шляхом теплопередачі від факелу. При цьому, за рахунок автономного спалювання палива в горілках 13 та виносу суспендованих часток в осадний циклон 4, збільшується температура факелу, що сприяє інтенсифікації процесу декарбонізації в шарі матеріалу та збільшенню його ступені декарбонізації. Далі шаровий матеріал в кількості 60 - 70% від розрахованого, після декарбонізації в барабані 2 з температурою ~900°C направляють через пересипну камеру 6 в барабан 3 випалу. Сюди же поступає пилоподібний декарбонізований матеріал в кількості 30 - 40% від розрахованого, осаджений в осадному циклоні 4. В барабані 3 відбувається завершення процесів клінкероутворення і готовий клінкер надходить до колосникового холодильника 11. Температурний режим процесів клінкероутворення забезпечується спалюванням палива в пальниковому пристрої 14, для чого використовують повітря з горючих зон холодильника 11. Запилені відхідні гази з барабану 3 з температурою ~1100°C направляють в газоход 9, де вони з'єднуються з відхідними газами, які надходять в газохід 10, з барабану 2 і об'єднаним потоком надходять в осадний циклон 4. Очищені гази по газоходу 7 направляють в барабан 1 попереднього нагріву матеріалу, після чого надходять в загальну систему знепилюючих пристроїв 15. Перевага заявленого пристрою порівняно з відомим міститься: Завдяки здійсненню процесу декарбонізації сировини в шарі матеріалу та в суспендованому стані безпосередньо в барабані декарбонізації, газоходах та в осадному циклоні відбувається інтенсифікація процесу декарбонізації. Так як процес декарбонізації в суспендованому стані на порядок вище, ніж в шарі і кількість матеріалу, який залишився в шарі приблизно в два рази менше, а температурний рівень газової фази вище за рахунок виносу пилової фракції, то всі ці фактори сприяють значній інтенсифікації процесу декарбонізації та скороченню довжини та діаметру барабану декарбонізації. Ведення процесу декарбонізації в зазначеному режимі сприяє збільшенню ступені декарбонізації матеріалу, який виходить з барабану декарбонізації, і як наслідок, скороченню розмірів (довжини та діаметру) барабану випалу. При цьому установка осадного циклону та зв'язок його з барабанами декарбонізації та випалу приводить до різкого зниження кругообороту пилу в системі, що також сприяє скороченню розмірів барабанів декарбонізації та випалу. За рахунок зменшення діаметрів та довжини барабанів декарбонізації та випалу значно зменшуються питомі капіталовкладення та металоємкість технологічної лінії виробництва цементного клінкеру. Причому останній фактор сприяє різкому зниженню енерговитрат при експлуатації.

ДивитисяДодаткова інформація

Автори англійськоюKopeliovych Viktor Mykhailovych

Автори російськоюКопелиович Виктор Михайлович

МПК / Мітки

МПК: F27B 7/00

Мітки: цементного, пристрій, виробництва, підготовки, клінкеру, мокрим, способом, сировини

Код посилання

<a href="https://ua.patents.su/3-20508-pristrijj-dlya-virobnictva-cementnogo-klinkeru-za-mokrim-sposobom-pidgotovki-sirovini.html" target="_blank" rel="follow" title="База патентів України">Пристрій для виробництва цементного клінкеру за мокрим способом підготовки сировини</a>

Попередній патент: Ортопедичний пристрій, що дозволяє людині пересуватися

Наступний патент: Електричноскануючий вихрострумовий пристрій

Випадковий патент: Нагрівач рідини