Спосіб заміни днища резервуара

Номер патенту: 22387

Опубліковано: 17.12.2001

Автори: Барвінко Юрій Павлович, Голінько Володимир Михайлович, Барвінко Андрій Юрійович, Білецький Семен Михайлович

Формула / Реферат

I. Способ замены днища резервуара, преимущественно его центральной части, частичной заменой отдельных или полной заменой всех листов путем их полистовой подачи внутрь резервуара, сборки в проектное положение при помощи электроприхваток, сварки продольных нахлёсточных и поперечных соединении, контроля качества сварных соединени на непроницаемость, отличающийся тем, что отдельные листы вне резервуара сваривают по поперечным кромкам стыковым непроницаемым швом, образуя заготовку-полосу, длина кoтopoй равна соответствующей хорде центральной части днища в проектном положении заготовки-полосы, протаскивают ее вовнутрь через монтажный проем, перемещают заготовку-полосу в поперечном направлении до проектного положения с образованием нахлесточного соединения с предыдущей заготовкой-полосой, сваривают по продольным кромкам заготовки-полосы между собой.

2. Способ по п. I, отличающийся тем, что кромки листов образующие продольную кромку заготовки-полосы, совмещают по прямой линии, а затем внутри резервуара накладывают сверху на предыдущую заготовку-полосу.

3. Способ по п.І, отличающийся тем, что поперечные кромки отдельных листов соединяют между собой встык односторонней сваркой.

4. Способ по п. I, отличающийся тем, что контроль качества поперечных стыков соединений выполняют до подачи заготовки-полосы вовнутрь резервуара.

5. Способ по п.І, отличающийся тем, что протаскиваниеє заготовки-полосы вовнутрь резервуара осуществляют через монтажный проем в стенке.

6. Способ но п. І, отличающийся тем, что протаскивание заготовки-полосы вовнутрь резервуара выполняют через монтажный проем в днище.

7. Способ по п.І, отличающийся тем, что заготовки-полосы проектной длины получают путем разрезки внутри резервуара непрерывной полосы, получаемой на сборочно-сварочном стенде, на отдельные заготовки – полосы.

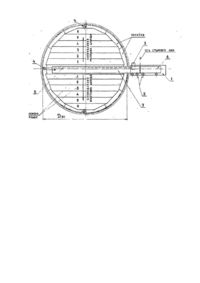

Текст

Изобретение относится к области нефтехимического, нефтеперабатывающего производства, преимущественно к области хранения нефти и нефтепродуктов, и может быть использовано при ремонте днищ наземных вертикальных цилиндрических стальных резервуаров, а также других сварных листовых конструкций емкостного типа. Известен способ ремонта днища резервуара [Правила технической эксплуатации резервуаров и инструкции по их ремонту. -М.. Недра. - 1988 - 269 с]. Согласно этому способу прокорродированное полностью днище заменяют участками. При этом используют отдельные листы, подаваемые поочередно вовнутрь резервуара, например, через проем, образовавшийся при вырезке части нижнего пояса стенки и окрайки днища. Днище собирают из отдельных листов на электроприхватках, образуя нахлесточные соединения. Сваривают сначала поперечные, затем продольные. Все сварные соединения испытывают на непроницаемость и проводят гидравлические испытания резервуара на статическую прочность и непроницаемость наливом воды до максимального уровня, определяемого расчетом. Недостатком известного способа является повышенная трудоемкость выполнения полистовой сборки и сварки днища из отдельных многочисленных листов. Кроме того, при сборке поперечных и продольных кромок листов внахлестку, даже при смещении поперечных швов, образуются участки соединений, включающие три листа по толщине в одном месте. В таких случаях сложно и трудоемко обеспечить надлежащее качество сварных соединений в отношении их непроницаемости, а также минимальные сварочные деформации Целью настоящего изобретения является повышение вероятности непроницаемости сварных швов, улучшение геометрической формы днища, сокращение сроков ремонта. Поставленная цель достигается тем, что отдельные листы вне резервуара сваривают по поперечным кромкам стыковым непроницаемым швом образуя заготовку-полосу, длина которой равна соответствующей хорде центральной части днища в проектном положении заготовки-полосы, протаскивают ее вовнутрь через монтажный проем, перемещают заготовку-полосу в поперечном направлении до проектного положения с образованием нахлесточного соединения с предыдущей заготовкой-полосой, сваривают по продольным кромкам заготовки-полосы между собой Под непроницаемостью сварных соединений подразумевают способность соединения не пропускать воду или другие жидкости. Для возможности применения автоматической сварки нахлесточных швов заготовок-полос между собой при расположении их в проектном положении, кромки листов, образующие продольную кромку заготовкиполосы совмещают в прямую линию, а затем внутри резервуара накладывают сверху на предыдущую заготовку-полосу. С целью улучшения качества сварных швов, обеспечения их непроницаемости, исключения тройной толщины при сборке центральной части днища поперечные кромки отдельных листов соединяют между собой встык односторонней сваркой. Контроль качества поперечных стыковых соединений выполняют до подачи заготовки-полосы вовнутрь резервуара, что повышает вероятность их непроницаемости. Сварку поперечных стыков и контроль непроницаемости сварных швов выполняют на разных участках стенда. Протаскивание заготовки-полосы вовнутрь резервуара осуществляют через монтажный проем в стенке. Возможен вариант протаскивания заготовки-полосы вовнутрь резервуара через монтажный" проем в днище резервуара Заготовки-полосы проектной длины получают путем разрезки внутри резервуара непрерывной полосы, получаемой на сборочно-сварочном стенде. В случае, если отдельные заготовки-полосы проектной длины выполняют на сборочно-сварочном стенде, то для возможности перемещения друг за другом из сборочно-сварочного стенда вовнутрь резервуара их соединяют между собой соединительными полосами. Протаскивание заготовок-полос вовнутрь резервуара осуществляют при помощи троса от лебедки, установленной снаружи резервуара, и отводного блока, закрепленного у окрайки днища внутри резервуара. Способ иллюстрируется рисунком, на котором представлена схема полной замены днища полномерными полосами Примером конкретного выполнения может служить полная замена днища полномерными полосами вертикального цилиндрического резервуара объемом 10 тыс м для хранения нефти на нефтеперекачивающей станции "Кременчуг" магистрального нефтепровода Вертикальный цилиндрический резервуар РВС-10000 № 6 НПС "Кременчуг" был выполнен по типовому проекту № 7-02-271, разработанному институтом "ЦНИИпроект-стальконструкция", г. Москва. Проектом предусмотрено сооружение резервуара из рулонных заготовок, изготавливаемых на специализированных установках. Стенка резервуара состоит из 2-х полотнищ, а центральная часть днища из четырех полотнищ: двух центральных шириной по 12,0 м и двух боковых в виде сегментов шириной около 3,8 м. На заводе полотнища днища были сварены из отдельных листов размером 5 х 1490 х х5990 мм толстолистовой стали по ГОСТ. 5681-57*. Стыковые соединения листов в полотнище было выполнено двусторонней автоматической сваркой под слоем флюса. На строительной площадке между собой полотнища были соединены ручной дуговой сваркой в два прохода электродами УОНИ 13/45 с минимальной величиной нахлестки 30 мм. В 1992 г. при проведении капитального ремонта резервуара № 6 центральная часть днища из-за значительных коррозионных повреждений была полностью удалена. На окрайках днища нахлесточные швы удалены кислородной резкой с последующей зачисткой заподлицо с основным металлом абразивным кругом. Из-за технической невозможности ремонта центральной части днища с использованием крупногабаритных (диаметром до 3,25 м, длиной до 12 м, массой до 40 тонн) рулонных заготовок заводского изготовления была внедрена по предлагаемому в изобретении способу те хнология ремонта -полная замена центральной части днища РВС-10000 № 6 с использованием отдельных листов размером 5,5 х 1500 х 6000 мм из стали марки ВСтЗпсб. При этом разработали конструкцию центральной части днища из отдельных листов, те хнологию сборки, сварки днища принятой конструкции и технологию его монтажа применительно к реальному конкретному резервуару № 6 НПС "Кременчуг". Согласно предложения центральная часть днища выполнялась из отдельных листов со стыковыми поперечными соединениями и нахлесточными продольными. Такая конструкция центральной части днища позволяет повысить вероятность непроницаемости сварных соединений, применить как автоматическую сварку поперечных и продольных (нахлесточных) сварных швов, так и ручн ую дуговую при ограниченной технической возможности монтажной организации. Замена центральной части днища связана с необходимостью выполнения большого объема работ по сварке. Нахлесточные продольные швы при ручной дуговой сварке выполняются в два прохода, что диктуется необходимостью получения непроницаемых сварных соединений. Прямолинейность швов и большая их протяженность создают хорошие условия для применения автоматической сварки. Ремонтные работы выполняли в следующей последовательности. В нижнем поясе стенки резервуара вырезали монтажный проем высотой 500 мм и шириной 1700 мм. На построенном вне резервуара специальном стенде 1 (см.чертеж) полосу 7 собирали из отдельных листов 6 с фиксацией продольной кромки листов одной стороны к упорам 2, выставленных по прямой линии. Поперечные кромки прижимали к медной подкладке с зазором между кромками 3 мм. Между листами и медной подкладкой сечением 10 х 80 мм, имеющей для обратного формирования шва заданного профиля паз, укладывали 4-6 слоев обезжиренной стеклоткани. Выполняли автоматическую одностороннюю на флюсомедной подкладке сварку под слоем флюса AH348-A сварочным трактором типа ТС-17МУ с использованием выводных планок, обрезаемых заподлицо с соответствующей продольной кромкой или шлифмашинкой после окончания сварки. Здесь же на стенде производили контроль непроницаемости поперечных сварных соединений. После сварки шов сдвигали с медной подкладки на другой участок - участок контроля, а затем сверху наносили меловой раствор, а снизу обильно смачивали керосином. Через 2 -3 часа визуально производили оценку непроницаемости шва. Готовый участок мерной полосы подавали с использованием троса 5, отводннх блоков 4 и электролебедки 3 через проем в стенке вовнутрь резервуара. По мере изготовления полосы укладывали в проектное положение с нахлестом в 30-60 мм продольных кромок. Причем, прямолинейную кромку укладывали сверху полосы, уложенной в проектное положение ранее. Последовательность (1-6) укладки полномерных полос 7 в проектное положение по обе стороны от диаметральной оси днища показана на рисунке. Полосы крепили между собой прихватками, а затем сварочным трактором типа ТС- 17МУ выполняли под слоем флюса ЛН-348-А сварку нахлесточных швов. Кольцевые швы крепления центральной части днища к окрайкам выполняли в последнюю очередь. Контроль непроницаемости нахлесточных сварных соединений внутри резервуара выполняли с помощью вакуум-камеры. Использование предлагаемого способа замены днища резервуара позволяет по сравнению с известными способами повысить вероятность непроницаемости сварных швов, улучшить геометрическую форму днища в связи с уменьшением сварочных деформаций, существенно сократить сроки ремонта.

ДивитисяДодаткова інформація

Автори англійськоюBiletskyi Semen Mykhailovych, Barvinko Yurii Pavlovych, Holinko Volodymyr Mykhailovych, Barvinko Andrii Yuriiovych

Автори російськоюБилецкий Семен Михайлович, Барвинко Юрий Павлович, Голинько Владимир Михайлович, Барвинко Андрей Юрьевич

МПК / Мітки

МПК: E04H 7/00

Мітки: заміни, спосіб, резервуара, днища

Код посилання

<a href="https://ua.patents.su/3-22387-sposib-zamini-dnishha-rezervuara.html" target="_blank" rel="follow" title="База патентів України">Спосіб заміни днища резервуара</a>

Попередній патент: Вогнетривка бетонна суміш

Наступний патент: Регулятор витрати та його привідний пристрій

Випадковий патент: Комбінований вертикальний змішувач