Пристрій для термічної переробки твердих відходів у генераторний газ

Формула / Реферат

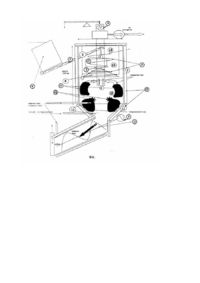

Пристрій для термічної переробки твердих відходів у генераторний газ, який містить усередині теплоізольованого корпусу печі зони відповідно завантаження, термолізу, сушіння і сухої перегонки, газифікації, відновлення, а також зону окислення, містить живильник для завантаження твердих відходів із бункера живильника у піч через отвір у верхній частині корпусу печі, причому нижня частина розміщеної у корпусі печі спіральної частини живильника насаджена на регулюючий конус-дозатор для оптимізації подавання твердих відходів із зони сушіння та сухої перегонки у зону газифікації, а також містить засіб для видалення із печі генераторних газів, що виконаний у вигляді шахти, яка має отвори для відведення генераторних газів і проходить через отвір у верхній частині корпусу печі, у нижній частині якого дно виконано у вигляді зрізаного конуса з направленою униз вершиною, з’єднаного із засобом для видалення відходів, виконаного у вигляді спірального дозатора видалення напівкоксу та золи, а також із засобом для подавання відповідно пари та газів у зону газифікації, який виконаний у вигляді сопел на дні печі, встановлених тангенціально, для подавання відповідно перегрітої пари та газів на псевдозрідження, причому сопло для подавання газів на псевдозрідження у зону газифікації з’єднано з вихлопним патрубком двигуна внутрішнього згорання, який працює на стаціонарне навантаження.

Текст

Корисна модель відноситься до галузі теплоенергетики, а саме до пристроїв для термічної переробки твердих відходів у генераторний газ і може бути використана для утилізації відходів, зокрема деревних, та одночасно для теплопостачання переважно у побутови х та дрібнопромислових масштабах. Використання існуючих на поточний момент значних запасів паливомістких твердих відходів та низькоякісного палива (відходів лісозаготівельного, деревопереробного, гідролізного, сільськогосподарського та інших виробництв а також сланці, торф то що) є альтернативою використанню значно більш дорогих джерел енергії, таких, як електроенергія, вугілля, нафтопродукти та природний газ. Газогенераторні установки .дозволяють утилізувати зазначені низькоякісні паливні матеріали, які до цього часу використовуються у несуттєви х об'ємах. У подальшому технологічному ланцюгу означені установки можуть працювати з різним опалювальним устаткуванням: водогрійними і паровими котлами, водонагрівачами тощо. Газогенераторні установки використовують простий і добре перевірений спосіб переробки твердого палива у газоподібне. На стадії газифікації паливо та кисень повітря, що подається у камеру газоутворення у обмеженій кількості, нагріваються розпеченим реактором і вступають між собою у реакцію. У результаті паливо розкладається на вуглець, водяну пару, смоли та масла. Подальша реакція між киснем і вуглецем забезпечує температуру, достатню для утворення окису вуглецю - головного горючого компонента генераторного газу. Смоли та масла розкладаються на гази, що містять водень, та деяку кількість метану. При цьому мінімальна теплотворна здатність газу зазвичай становить не менше, ніж 1100 Ккал/м*. Відома дослідна газогенераторна установка на деревному або торф'яному паливі з пароповітряним дуттям [RU 2225429 С1, С10В53/08, C10J3/02, C10J3/20, 10.03.2004], що розроблена для отримання дешевого газоподібного палива (генераторного газу) для енерготехнологічних установок. Відома установка має під'єднаний до колосникової решітки важільний пристрій з різьбою для оберту його на 90*, що герметично під нахилом відходить від дна зольника і слугує для видалення залишків шлаку із колосникової решітки у зольник,, під’єднаний ізольовано до смолозбірника металевий водозбірник з під'єднаною до газовивідної труби люка бункера і такою, що проходить паралельно газовивідній трубі через повітряний теплообмінник, газовідвідною трубою і з приєднаною до одного із люків повітряно підвідного поясу паропідвідною трубою. Установка має також Г-подібну з'єднувальну газовідвідну трубу з люками для очищення, яка приєднана до газопідвідної та газовивідної трубок люка бункера, вогнетривкі керамічні фурми, що проходять крізь вогнетривкі цеглини та металеву стінку камери газифікації і пристиковані до металевих фурм повітрянопідвідного поясу, а також металеві теплообмінні перегородки, що розміщені усередині повітрянопідвідного пояса по спіралі і рівномірно подають у нього атмосферне повітря. Установка забезпечує зменшення температурного розігріву і корозії металевих фурм камери газифікації, має просту і надійну конструкцію механізму для видалення залишків шлаку з колосникової решітки, що обертається, у зольник. Відома також дослідна установка для отримання генераторного газу із деревних та рослинних відходів (ДРВ) [RU 93026922 A, C10J3/20,27.01.1996], яка містить камеру газифікації із вогнетривкої цегли, металевий бункер для ДРВ, що відходить від означеної камери, відцентровий вентилятор для подавання у пристрій атмосферного повітря, повітрянопідвідні та газовивідні труби, повітряний холодильник, що з'єднаний із газовивідною трубою і складається із металевих тр уб, зольник, колосникову решітку, що розміщена між камерою газифікації та зольником, люк з кришкою для загружування ДРВ, що відходить від бункера, люк з кришкою для розжигання ДРВ, що відходить від камери газифікації, люк з кришкою для видалення шлаків, що відходить від зольника, теплоізоляцію із вогнетривкої цегли з газоходами навкруг камери газифікації і бункера. Пристрій доповнено опорним дном із товстостінної листової сталі, теплоізоляцією із вогнетривкої цегли з подвійними металевими стінками та повітроводами усередині них, водяним холодильником і смолозбірником, які розміщені між повітряним холодильником і циклоном, ущільнювальною кришкою, яка прикріплена до відігнутих країв металевої оболонки пристрою за допомогою болтів та гайок, між якими знаходиться прокладка із термостійкого полімеру, водопроводом, що під'єднаний до водяного холодильника та ущільнювальної кришки, трубами, що розміщені усередині бункера і проходять через цегляну кладку камери газифікації та слугують для відведення водяної пари із бункера у камеру газифікації. Вказані доповнення спрямовані на те, щоб використовувати тепло ефективно, забезпечити краще регулювання пароутворення у бункері і подачу водяної пари у активну зону камери газифікації, що зменшує утворення оксидів азоту, прискорює процес газифікації і підвищує теплотворну здатність генераторного газу. У патенті RU 2123635 С1, F22B33/18, C10J3/86, 20.10.1998 розкрито газогенератор для газифікації органоємних відходів, який має повітропроводи подавання повітря у камеру газифікації і трубопровід подавання водяної пари у газогенератор. Газогенератор містить герметичний корпус, патрубок відведення генераторного газу, вузол загрузки палива. Вузол загрузки палива включає в себе приймальний бункер та гвинтовий подавальний живильник з приводом. Подавальний живильник має частини своєї довжини, які є змінні, із такими, що плавно зменшуються у бік вихідного отвору живильника діаметром та кроком витків. Приймальний бункер має форму нахиленого лотка з рознесеними у вертикальній площині один від одного вхідним і вихідним отворами, при цьому стінка бункера, що знаходиться під його вхідним отвором нахилена до площини вхідного отвору живильника під кутом, що перевищує на 3-5 кут природного нахилу використаного палива. Газогенератор у верхній частині виконаний у формі зрізаного конуса і доповнений датчиком рівня шару палива, функціонально зв'язаним з приводом подавального живильника. Мінімально допустима висота вільного простору у газогенераторі між верхнім рівнем шару палива і патрубком відведення генераторного газу виз. Мінімально допустима висота вільного простору у газогенераторі між верхнім рівнем шару палива і патрубком відведення генераторного газу визначається співвідношенням між висотою вільної зони і висотою викиду часток палива, яка визначається по запропонованій формулі. Відомий винахід вирішував задачу підвищення ефективності процесу термічної переробки органоємних відходів у газоподібне паливо. У основу корисної моделі поставлено завдання створити такий пристрій для термічної переробки твердих відходів у генераторний газ, який безперервно виробляє генераторний газ зі стабільними характеристиками за рахунок створення ефективних умов газифікації. Поставлене завдання вирішується тим, що, згідно з корисною моделлю, пристрій для термічної переробки твердих відходів у генераторний газ має усередині теплоізольованого корпуса печі зони відповідно завантаження, термолізу, сушіння і сухої перегонки, газифікації, відновлення а також зону окислення, містить живильник для завантаження твердих відходів із бункера живильника у піч через отвір у верхній частині корпуса печі, причому нижню частину розміщеної у корпусі печі спіральної частини живильника насаджено на регулюючий конусдозатор для оптимізації подавання твердих відходів із зони сушіння та сухої перегонки у зону газифікації, а також містить засіб для видалення із печі генераторних газів, що виконаний у вигляді шахти , яка має отвори для відведення генераторних газів і проходить через отвір у верхній частині корпуса печі, у нижній частині якого дно виконано у вигляді зрізаного конуса з направленою униз вершиною, сполученого із засобом для видалення відходів у вигляді спірального дозатора видалення напівкоксу та золи а також із засобом для подавання відповідно пари та газів у зону газифікації, який виконано у вигляді сопел на дні печі, встановлених тангенціально, для подавання відповідно перегрітої пари та газів на псевдозрідження, причому сопло для подавання газів у зону газифікації газів на псевдозрідження сполучено з вихлопним патрубком двигуна внутрішнього згорання, який працює на стаціонарне навантаження. Тангенційно встановлене сопло для подавання газів у зону газифікації газів на псевдозрідження, зв'язане з вихлопним патрубком двигуна внутрішнього згорання, який працює на стаціонарне навантаження, у сукупності з іншими ознаками забезпечує створення у печі пристрою закрученого потоку вихлопних газів, що створює ефективні умови для псевдозрідження і виділення твердих фракцій під час горіння відходів. Корисна модель пояснюється кресленням, де зображено схематичний вигляд пристрою для термічної переробки твердих відходів у генераторний газ. Позиції на кресленні позначають наступні елементи: 1 - корпус печі, 2 - отвір у верхній частині печі для завантаження відходів, 3 - живильник, 4 - бункер живильника. 5 спіральна частина живильника, розміщена у корпусі печі 1,6- регулюючий конус-дозатор, на який насаджено живильник 3 у його нижній частині, 7 - засіб для видалення із печі генераторних газів, виконаний у вигляді шахти , що проходить через отвір у вер хній частині корпуса печі, 8 - отвір для відведення генераторних газів, 9 - привод обертання, 10 - засіб для видалення відходів у вигляді спірального дозатора видалення напівкоксу та золи, 11 дно печі у вигляді зрізаного конуса, вершина якого направлена униз, 12- засіб для подавання відповідно пари та газів у зону газифікації, виконаний у вигляді сопла на дні печі, встановлене тангенціально, для подавання відповідно перегрітої пари та газів на псевдозрідження, 13 - зона окислення, 14-зона відновлення, 15-зона газифікації, 16-зона сушіння і сухої перегонки, 17 - зона термолізу, 18 - зона завантаження, 19 - теплова ізоляція. Через отвір 2 у піч завантажують відходи, переважно відходи деревообробної промисловості або будь-які подрібнені та сортовані від великогабаритних включень відходи, торф тощо. Жи вильник 3 переміщує відходи чи паливо у вигляді торфу чи тирси з бункера живильника 3 у зону сушіння та сухої пергонки 7. Назустріч проходять гази вихлопу двигуна внутрішнього згорання і гази піролізу, що утворюються у зоні газифікації 15. Тим самим відбувається охолоджування продуктів піролізу і їх часткове очищення від смоли і золи. Регулюючий конусдозатор 6, на який насаджено живильник 3 у його нижній частині, оптимізує подавання відходів із . зони сушіння і сухої перегонки 16 у зону газифікації 15. Газифікація висушених відходів відбувається у псевдозрідженому шарі, створеному за допомогою сопел 12, через які вихлопні гази двигуна внутрішнього згорання із температурою 500600ºС, тиском 1-2кгс/см і швидкістю близько 100м/с та перегріта пара з тиском 1-2кгс/см і температурою 1200ºС поступають у зону газифікації 15. Габаритні розміри печі і її продуктивність залежать від секундної витрати вихлопних газів, густини відходів, що поступають у зону газифікації 15 і необхідної заданої міри газифікації відходів. Полу коксові залишки і важкі мінеральні, металеві включення видаляються із зони газифікації 15 спіральним дозатором 10. Таким чином завантаження твердих відходів відбувається порційно, а процес газифікації іде безперервно. Причому процес, що іде у псевдозрідженому шарі відрізняється великою продуктивністю і може бути автоматизований. Крім того у запропонованій корисній моделі процес газифікації здійснюється без поступання кисню, що зменшує небезпеку утворення шкідливих діоксанів. Оскільки параметри вихлопних газів дозволяють отримати перепад тису для псевдозрідженого шару до 2кгс/см , то висота зони газифікації 15 і висота зона сушіння і сухої перегонки 16 можуть досягати 2-ох метрів і при про-ходженні газів через такий шар відбувається практично повне очищення генераторних газів від сажі і смол. Дослідні експерименти на пристрої для термічної переробки твердих відходів у генераторний газ, виконаному згідно із запропонованою корисною моделлю, показали, що він здатен безперервно виробляти генераторний газ зі стабільними характеристиками.

ДивитисяДодаткова інформація

Назва патенту англійськоюAppliance for thermal processing of solid wastes to generator gas

Автори англійськоюPecherskyi Volodymyr Anatoliiovych

Назва патенту російськоюУстройство для термической переработки твердых отходов в генераторный газ

Автори російськоюПечерский Владимир Анатольевич

МПК / Мітки

МПК: F23G 7/00, C10J 3/00, F23B 90/00

Мітки: відходів, генераторний, газ, пристрій, переробки, термічної, твердих

Код посилання

<a href="https://ua.patents.su/3-23335-pristrijj-dlya-termichno-pererobki-tverdikh-vidkhodiv-u-generatornijj-gaz.html" target="_blank" rel="follow" title="База патентів України">Пристрій для термічної переробки твердих відходів у генераторний газ</a>

Попередній патент: Установка для ультрафіолетового опромінювання і обробки насіння порошковими препаратами

Наступний патент: Пристрій динамічної корекції

Випадковий патент: Спосіб одержання зливків