Реактор для проведення каталітичних процесів

Номер патенту: 23993

Опубліковано: 31.08.1998

Автори: Ліньов Микола Семенович, Олійник Валерій Миколайович, Овсієнко Петро Вікторович, Фурен Едуард Львович

Формула / Реферат

1. Реактор для проведения каталитических процессов, содержащий цилиндрический корпус, крышку, днище, патрубки ввода и вывода газовых смесей, перфорированную центральную трубку с заглушённым верхним, торцом, соединенную с патрубком вывода продуктов реакции, слой катализатора, размещенный между центральной перфорированной трубой и корпусом реактора, отличающийся тем, что тарелка установлена в верхней части реактора, охватываемой крышкой, плотно сочленяясь с ее внутренней поверхностью по линии их касания, а вдоль образующей корпуса, днища и части крышки установлены с зазором относительно друг друга перфорированные трубы с открытым верхним торцом и заглушённым нижним, при этом изогнутая по форме крышки верхняя часть труб проходит через отверстия в тарелке, плотно сочленяясь по линии пересечения их поверхностей, а нижняя изогнута по форме днища.

2. Реактор по п. 1,отличающийся тем, что диаметр нижней части труб, изогнутых по форме днища, меньше, чем диаметр верхней части труб.

Текст

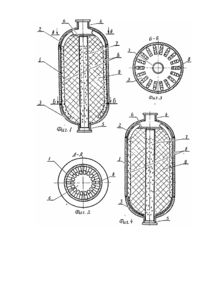

Изобретение относится к конструкциям реакторов со стационарным слоем катализатора с радиальным ходом газа и может быть использовано в химической (производство аммиака, метанола), нефтехимической (каталитический риформинг, гидроочистка) и других отраслях промышленности. Наиболее близким к изобретению по технической сущности является реактор, включающий цилиндрический корпус, крышку, днище, патр убки ввода и вывода газовых смесей, перфорированную обечайку с катализатором, установленную коаксиально цилиндрическому корпусу с образованием кольцевого пространства между корпусом и катализатором, формируемого с помощью перфорированных вертикальных желобов, служащих для равномерного распределения сырья по катализаторному слою, перфорированную центральную тр убу с заглушённым верхним торцом, соединенную с патр убком вывода продуктов реакции, тарелку, установленную в вер хней части катализаторного слоя, плотно сочлененную по линии касания с поверхностью желобов и центральной перфорированной трубы для предотвращения прохода газа через слой катализатора в вертикальном направлении, а также концентрично установленные на внутренней поверхности днища перфорированные перегородки (обечайки), пространство между которыми заполнено инертным зернистым материалом, а между ними и центральной трубой - катализатором [1]. Недостатком известного реактора является сложность конструкции и высокая стоимость изготовления и монтажа реактора, а также недостаточная производительность вследствие неполного использования объема реактора под реакционную зону и сложность обеспечения равномерной раздачи газа по слою катализатора, расположенного в днище реактора. В основу изобретения поставлена задача создать такую конструкцию реактора для проведения каталитических процессов, которая позволяет повысить производительность за счет увеличения объема реакционной зоны и улучшения распределения газа по слою катализатора, а также упростить конструкцию и уменьшить затраты на изготовление и монтаж реактора. Поставленная задача решается тем, что в реакторе для проведения каталитических процессов, содержащем цилиндрический корпус, крышку, днище, патр убки ввода и вывода газовых смесей, перфорированную центральную тр убу с заглушённым верхним торцом, соединенную с патрубком вывода продуктов реакции, слой катализатора, размещенный между центральной перфорированной трубой и корпусом реактора, и тарелку, установленную в верхней части слоя катализатора, согласно изобретению, тарелка установлена в верхней части реактора, охватываемой крышкой, плотно сочленяясь с ее внутренней поверхностью по линии их касания, а вдоль образующей корпуса, днища и части крышки установлены с зазором относительно друг друга перфорированные трубы с открытым верхним торцом и заглушённым нижним. Изогнутая по форме крышки верхняя часть труб проходит через отверстие в тарелке, плотно сочленяясь по линии пересечения их поверхностей, а нижняя изогнута по форме днища. Нижняя часть труб при необходимости имеет диаметр меньший, чем диаметр верхней части труб. Размещение тарелки в верхней части реактора, охватываемой крышкой, при плотном сочленении с ее внутренней поверхностью по линии их касания, отсекает дополнительный объем пространства для реакционной зоны, т.е. увеличивает ее, а кроме этого, препятствует прохождению газа через слой катализатора в аксиальном направлении. Расположение вдоль корпуса, днища и части крышки перфорированных труб, верхние части которых открыты и проходят через отверстия в тарелке, а нижние части' заглушены, обеспечивает равномерное распределение исходного газового потока по всему слою катализатора в радиальном направлении. Выполнение верхних и нижних частей перфорированных труб, изогнутыми по форме крышки и днища, служит этой же цели. Количество труб, их диаметр, зазор между ними, степень перфорации определяются расчетным путем из условия обеспечения равномерного распределения потока сырья по боковой поверхности катализаторного слоя. Из этого же условия диаметр нижних частей тр уб, изогнутых по форме днища, при необходимости выполняется меньшим, чем диаметр верхних частей. Техническая сущность и принцип действия предложенного реактора поясняется иллюстрациями. На фиг.1 показан реактор, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг. 1; на фиг.4 - вариант реактора с трубами, нижние части которых имеют диаметр, меньший чем диаметр верхних частей. Реактор для проведения каталитических процессов состоит из цилиндрического корпуса 1, плавноскругленных крышки 2 и днища 3, патрубков ввода сырья 4 и вывода готового продукта 5, тарелки 6, центральной перфорированной трубы 7, перфорированных тр уб 8, катализаторного слоя 9. Тарелка 6 установлена в верхней части реактора, охватываемой крышкой 2, отсекая дополнительный объем под катализаторный слой 9. При этом диаметр тарелки выбран таким, чтобы было обеспечено плотное сочленение последней с внутренней поверхностью крышки 2. По периметру окружности, примыкающей к кромке тарелки 6, выполнены отверстия для монтажа перфорированных тр уб 8, установленных вертикально вдоль образующей цилиндрического корпуса 1, части крышки 2 и днища 3, при этом верхняя и нижняя часть каждой трубы изогнута по форме примыкающих поверхностей. Верхний торец каждой трубы открыт, а нижний - заглушён. При монтаже реактора верхняя часть труб 8 пропускается через отверстия в тарелке 6 и плотно сочленяется (например, электросваркой) с поверхностью последней, предотвращая проход сырья в аксиальном направлении через слой катализатора 9. Центральная перфорированная труба 7, патрубки 4 и 5 выполнены по типу известных. Реактор работает следующим образом. Сырьевой продукт подается через патрубок 4, равномерно распределяется по трубам 8 и далее через отверстия боковой перфорации этих труб проходит через ката-лизаторный слой 9 в радиальном направлении, и в виде готового продукта выводится из реактора по центральной перфорированной трубе 7 и патрубку 5. Предлагаемый реактор прошел испытания в лабораторных условиях на модели с внутренним диаметром цилиндрического корпуса 300 мм, высотой 890 мм. Днище и крышка представляли собой полусферы, центральная перфорированная труба имела внутренний диаметр 50 мм. Тарелка, препятствующая прохождению газа через слой катализатора в нисходящем направлении, располагалась на половине высоты (пол радиуса) крышки. Для образования каналов с проницаемыми стенками использовались перфорированные трубы диаметром 10 мм в количестве 60 штук, установленные с зазором относительно друг др уга, равным 5 мм. Перфорация составляла 5%. В ходе испытаний исследовалась равномерность раздачи газа по катализаторному слою. В качестве катализатора использовался сферический силикагель диаметром 3 мм. Для этого измерялось распределение скорости газа вдоль оси центральной перфорированной трубы при помощи термоанемометра. Линейный характер нарастания скорости газа по мере удаления от заглушённого торца подтвердил заявленное техническое преимущество данного изобретения. Таким образом, применение перфорированных труб позволяет упростить конструкцию по сравнению с прототипом, в котором используются желоба, уменьшить стоимость изготовления и монтажа, снять проблему их индивидуального изготовления, плотного сочленения при монтаже с корпусом реактора, тарелкой и с устройством, обеспечивающим равномерную раздачу газа по.катализаторному слою, расположенному в днище реактора (в прототипе это - концентрические перфорированные перегородки, в предлагаемом реакторе - гнутые по профилю днища нижней части тр уб). Вер хняя часть труб, изогнутая по профилю крышки, дала возможность поднять тарелку в верхнюю часть реактора, охватываемую крышкой, и тем самым увеличить объем катализаторного слоя, а следовательно повысить производительность реактора. По предварительным подсчетам, стоимость электросварочных работ в предлагаемом реакторе примерно в 5-6 раз меньше, чем в прототипе, а ожидаемое повышение производительности реактора составит 15-20%.

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor for conducting catalytic processes

Автори англійськоюOliinyk Valerii Mykolaiovych, Furen Eduard Lvovych, Ovsienko Petro Viktorovych, Liniov Mykola Semenovych

Назва патенту російськоюРеактор для проведения каталитических процессов

Автори російськоюОлейник Валерий Николаевич, Фурен Эдуард Львович, Овсиенко Петр Викторович, Линев Николай Семенович

МПК / Мітки

МПК: B01J 8/00, B01J 8/04, B01J 19/24

Мітки: каталітичних, процесів, реактор, проведення

Код посилання

<a href="https://ua.patents.su/3-23993-reaktor-dlya-provedennya-katalitichnikh-procesiv.html" target="_blank" rel="follow" title="База патентів України">Реактор для проведення каталітичних процесів</a>

Попередній патент: Напрямний апарат осьового компресора

Наступний патент: Композиція інгредієнтів до настойки гіркої “галицька”

Випадковий патент: Спосіб виміру дальності до об'єкта, що рухається, і пристрій для його здійснення