Пристрій для зачищення торців електродів

Номер патенту: 25022

Опубліковано: 25.12.1998

Автори: Сучьок Олександр Дмитрович, Бондаренко Ігор Альвіанович, Гнатенко Михайло Федорович

Формула / Реферат

1. Устройство для зачистки торцов электродов, содержащее ленточный конвейер, зубчатый конвейер, расположенный между ветвями его ленты, боковые выравниватели и зачистные головки, отличающееся тем, что зубчатый конвейер выполнен в виде барабана, выступающего над ленточным конвейером на величину, равную 2,5 - 5,0 диаметрам электрода, причем высота зуба и шаг между зубьями составляют 2,0 - 2,5 диаметра электрода.

2. Устройство по п.1, отличающееся тем, что над ленточным конвейером в зоне поступления на него электродов расположен склиз, выполненный в виде наклонной поверхности, вогнутой со стороны конвейера.

Текст

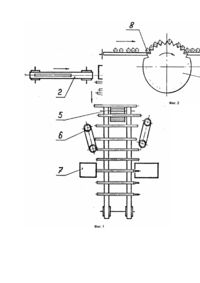

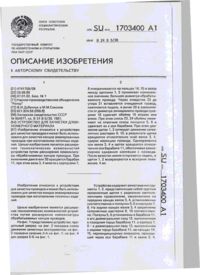

Изобретение относится к оборудованию для изготовления сварочных электродов. Известно устройство для зачистки стержневых электродов фирмы "Эрликон" [1], содержащее размещенный на основании ленточный конвейер с зачистными головками, выравнивателями, прокатниками и емкостью для сбора бракованных электродов, а также установленные под прямым углом к ленточному конвейеру по обе стороны от него приемный транспортер и отражатель. Выравниватели электродов состоят из ребристого транспортера, фиксирующего, электроды в положении, перпендикулярном продольной оси ленточного конвейера, и двух вертикально расположенных барабанов, соединенных между собой транспортной лентой и предназначенных для выравнивания электродов по торцам. В процессе работы устройства во впадине между ребрами ребристого транспортера укладывается более одного электрода. Во избежание этого необходимо, чтобы электроды размещались на ленточном конвейере с заданным интервалом, для чего следует повысить скорость конвейера. Однако при увеличении скорости конвейера увеличивается его износ, а при сходе электрода с ребристого транспортера на высокоскоростной ленточный конвейер происходит его новый перекос. При поступлении перекошенных электродов к зачистным головкам не обеспечивается их качественная зачистка. Известно также устройство для зачистки электродов, описанное в авторском свидетельстве [2], содержащее размещенные на основании ленточный конвейер, зачистные головки, выравниватели, прокатники, емкость для сбора бракованных электродов, а также установленные под прямым углом к ленточному конвейеру по обе стороны от него приемный транспортер и вращающийся дисковый отражатель. Ленточный конвейер выполнен зубчатым для того, чтобы не только перемещать электроды, но и ориентировать их в положении, перпендикулярном его продольной оси. При этом предполагалось, что падающие на конвейер электроды будут укладываться по одному во впадины между зубьями. Однако при падении на ленточный зубчатый конвейер часть электродов с покрытием, теряя при полете заданную ориентацию, попадает не во впадину между зубьями, а на зубья, в результате чего покрытие на электродах деформируется или разрушается. Кроме того, часть электродов укладывается на смежных зубьях, т.е. над впадиной между ними, с перекосом. При этом боковые выравниватели, помимо корректировки положения электродов по торцам, увеличивают их перекос. В результате этого зачистка торцов перекошенных электродов будет некачественной. Кроме того, для укладки во впадины между зубьями не более одного электрода необходимо повысить скорость зубчатого конвейера, согласовав ее с частотой поступления на него электродов. Но при увеличении скорости зубчатого конвейера увеличится его износ и сократится срок службы, что снизит эффективность работы устройства. Устройство [3] для зачистки электродов, содержащее главный ленточный конвейер, зубчатый конвейер, установленный между лентами главного конвейера в зоне ориентации и выравнивания электродов, выравниватели и зачистные головки. Зубчатый конвейер снабжен натяжным барабаном, делящим рабочую ветвь ленты по ходу перемещения на наклонный и горизонтальный участки. При этом уровень впадин зубцов зубча того конвейера находится ниже уровня несущей поверхности лент главного конвейера. Данное устройство обеспечивает качественную зачистку торцов электродов ввиду расположения зубчатого конвейера в зоне ориентации и выравнивания электродов. Однако оно не обеспечивает целостности сырого покрытия их в силу длительного трения электродов об ленточный конвейер и поверхность переднего зуба впадины по линии их соприкосновения. Кроме того, процесс ориентации электродов до перпендикулярного расположения к направлению перемещения имеет большую энергоемкость за счет использования мощного привода, который обеспечивает движение зубчатого ремня конвейера, находящегося под большим натяжением на двух шкивах и одном барабане. К недостаткам конструктивного характера относятся также сложность изготовления зубчатого конвейера и создание системы его натяжения. При этом в процессе эксплуатации устройства каждый раз при изготовлении электродов другого диаметра необходимо выставлять барабан и шкивы по высоте и параллельности их осей, а при изменении длины электродов необходима полная замена устройства на др угой типоразмер. Таким образом, вышеуказанное устройство зачистки электродов не обеспечивает получение качественных электродов с покрытием, имеет сложную конструкцию, создает трудности при эксплуатации и требует больших энергозатрат. В основу изобретения положена задача создать такое устройство для зачистки электродов, конструкция которого позволила бы получать качественно зачищенные электроды с сохранением качества их покрытия, а также упростить конструкцию устройства и снизить трудо- и энергоемкость процесса его эксплуатации. Согласно изобретению, устройство для зачистки торцов электродов содержит главный ленточный конвейер, зубчатый конвейер, расположенный между лентами главного конвейера, боковые выравниватели и зачистные головки. Причем зубчатый конвейер выполнен в виде барабана, выступающего над ленточным конвейером на величину, равную 2,5 - 5,0 диаметрам электрода, а высота зуба и шаг между зубьями составляют 2,0 - 2,5 его диаметра. При соблюдении вышеуказанных конструктивных соотношений все впадины несущи х зубьев барабана расположены выше уровня несущей поверхности лент конвейера. На фиг.1 показана схема устройства для зачистки торцов электродов, план; на фиг.2 - узел ориентации электродов на зубчатом барабане. Согласно фиг.1 устройство для зачистки торцов электродов содержит ленточный конвейер 1 с двумя ветвями лент, по обеим сторонам которого расположены приемный транспортер 2 и отражатель 3. На конвейере 1 между приемным транспортером 2 и отражателем 3, расположен склиз 4. Между ветвями ленточного конвейера 1 размещен зубчатый барабан 5. По обе стороны от конвейера 1 находятся боковые выравниватели 6 и зачистные головки 7. Боковые выравниватели состоят из двух вертикально расположенных барабанов, соединенных между собой транспортной лентой. Электроды 8, выходящие из электродообмазочного пресса, с помощью приемного транспортера 2 подаются на устройство зачистки их торцов, где они вначале ударяются об отражатель 3, в результате чего гасится их скорость, а затем попадают на склиз 4 и по нему скатываются на ленту конвейера 1. Склиз выполняет роль ограничителя движения электродов в направлении, противоположном перемещению ленточного конвейера, и направляющего органа, ориентируя положение электродов в одной плоскости. Следовательно склиз увеличивает процент поступления электродов на ленточный конвейер и улучшает и х ориентацию на ленте путем уменьшения их перекоса. При подходе перекошенных электродов к барабану 5 они устанавливаются при линейном соприкосновении с зубом в положении, перпендикулярном продольной оси конвейера 1, а затем при вращении барабана захватываются зубьями, укладываются во впадину между ними и переносятся на ленту конвейера в строго ориентированном заданном положении. При этом эффективность ориентации электродов относительно оси конвейера достигается при линейной скорости вращения барабана, равной 0,5 - 0,9 скорости движения ленточного конвейера. Выровненные по положению относительно оси конвейера электроды подходят к боковым выравнивателям 6, где они выравниваются по торцам, а затем поступают к зачистным головкам 7 для зачистки их контактных торцов. Как показано на фиг.2, з убчатый барабан 5 выступает над ленточным конвейером 1 и установлен с возможностью вращения его по ходу движения конвейера. Ориентирование, захват электродов зубьями барабана и перенос их, как основные составляющие эффективности работы зубчатого барабана, зависят от величины превышения барабана над лентой конвейера. Эта величина составляет 2,5 - 5,0 диаметров электрода. Если зубчатый барабан выступает над лентой конвейера на величину менее 2,5 диаметров электрода, то возможно попадание во впадину между зубьями более одного электрода, что приведет к ухудшению ориентации их относительно оси конвейера и соответственно качества зачистки их торцов. Если зубчатый барабан выступает над лентой конвейера на величину более 5,0 диаметров электрода, то ухудшится захва т электрода зубом, с которым он линейно соприкасается, и, следовательно, будут иметь место холостые впадины между зубьями, а перед барабаном будут накапливаться электроды. Кроме того, эффективность работы зубчатого барабана зависит от высоты зуба и шага между зубьями, которые равны 2,0 - 2,5 диаметрам электрода. При высоте зуба менее 2,0 диаметров электрода ухудши тся захват электродов, а при высоте его более 2,5 диаметров электрода возможно попадание во впадину между зубьями более одного электрода. В первом случае произойдет недогрузка зубчатого барабана, а во втором - ухудшится ориентация электродов относительно сси конвейера, так как они будут укладываться не только во впадины между зубьями, но и располагаться над впадинами на зубьях барабана. При этом качество зачистки электродов снизится и увеличится процент брака. Если шаг между зубьями будет менее 2,0 диаметров электрода, то подошедший к зубу электрод выровняется по положению относительно оси конвейера, но не захватится им, а при скоплении у барабана электродов возможен перенос их в перекошенном положении на зубьях барабана. Если шаг между зубьями будет более 2,5 диаметров электрода, произойдет захват зубом более одного электрода, и результат ориентации будет таким же отрицательным, как и в предыдущем случае. Конструкция зубчатого барабана в устройстве зачистки электродов проста и удобна в эксплуатации, при монтаже и наладке. На основании вышеизложенного можно сделать вывод о том, что предложенная конструкция устройства для зачистки торцов электродов позволит получать качественно зачищенные электроды в силу обеспечения заданной ориентации их по отношению к оси конвейера и по торцам при сохранении качества покрытия электродов, а также снизить энерго- и трудозатраты на их изготовление. При этом значительно снизится производственный брак электродов по сравнению с аналогичным производством их на известных действующи х устройствах для зачистки торцов электродов. Простота конструкции устройства для зачистки торцов электродов не только создаст удобства при его наладке и эксплуатации, но и позволит снизить себестоимость продукции за счет экономии энергозатрат.

ДивитисяДодаткова інформація

Автори англійськоюHnatenko Mykhailo Fedorovych, Suchiok Oleksandr Dmytrovych

Автори російськоюГнатенко Михаил Федорович, Сучек Александр Дмитриевич

МПК / Мітки

МПК: B23K 35/40

Мітки: торців, електродів, зачищення, пристрій

Код посилання

<a href="https://ua.patents.su/3-25022-pristrijj-dlya-zachishhennya-torciv-elektrodiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для зачищення торців електродів</a>

Попередній патент: Чавун

Наступний патент: Потокова лінія для виготовлення зварювальних електродів

Випадковий патент: Лікарський препарат імунозамінної дії на основі клітинної суспензії та спосіб лікування синдрому набутого імунодефіциту (віл-інфекції) з використанням цього препарату