Потокова лінія для виготовлення зварювальних електродів

Номер патенту: 25031

Опубліковано: 25.12.1998

Автори: Сучьок Олександр Дмитрович, Ємцов Євген Викторович, Гнатенко Михайло Федорович, Ворошило Володимир Степанович, Лаптєв Олександр Аркадійович

Формула / Реферат

Поточная линия для изготовления сварочных электродов, содержащая механизм подачи электродных стержней с магазином стержней, захватывающими и подающими роликами, и направляющими втулками, электродообмазочный пресс и зачистную машину с отражателем электродов, включающим отражательный диск, корпус, штангу и соединенным с приводом вращения, отличающаяся тем, что захватывающие и подающие ролики установлены с возможностью изменения расстояния между ними в зависимости от длины стержня, причем S = L - (2 - 5)d,

где S - расстояние между захватывающими и подающими роликами,

L - длина стержня.

d - диаметр стержня,

а отражатель дополнительно снабжен упругим элементом, расположенным между отражательным диском и корпусом, и регулировочным винтом в штанге и соединенным с отражательным диском через подшипниковый узел.

Текст

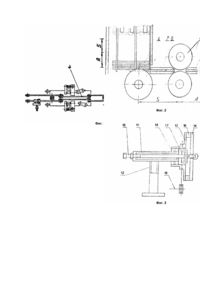

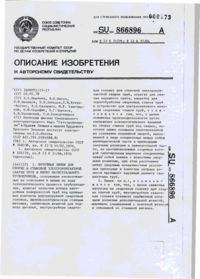

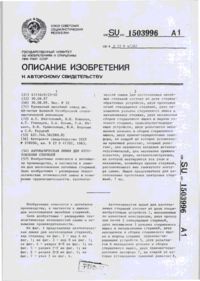

Изобретение относится к оборудованию для производства сварочных электродов, в частности к изготовлению электродов на поточных линиях и агрегатах. Известна линия для производства сварочных электродов, описанная в [1], содержащая механизм подачи стержней, электродообмаэочный пресс и электродозачистной станок с фетровым склизом. Линия данной конструкции имеет низкую скорость подачи стержней головку электродообмазочного пресса и низкую скорость транспортировки обмазанных стержней к зачистному станку, так как его фетровый склиз может осуществлять гашение энергии движения стержней только при их пониженной скорости полета. В данных условия х стержни не вылетают за пределы станка и при этом плавно скатываются по наклонной плоскости склиза в ячейки бесконечной гофрированной ленты приемного транспортера. Причем, небольшое превышение скорости вращения захватывающи х роликов механизма подачи стержней над скоростью его подающих роликов достаточно для обеспечения непрерывной подачи стержней в головку электродообмазочного пресса. Однако такая малопроизводительная линия не в состоянии обеспечит высокую эффективность выпуска электродов. Известна поточная линия для изготовления сварочных электродов, которая пригодна для высокопроизводительных технологий изготовления сварочных электродов. Она содержит механизм подачи стержней, электродообмазочный пресс, приемоподающий транспортер и зачистную машину с отражателем электродов [2, 3]. Ме ханизм подачи стержней содержит магазин стержней, конические захватывающие ролики, подающие ролики и расположенные между ними направляющие втулки. Отражатель электродов содержит корпус, установленный на кронштейне, и закрепленный на нем отражательный диск. Для обеспечения непрерывной подачи стержней в электродообмазочный пресс захватывающие ролики вращаются со значительно большей скоростью, чем подающие. Превышение скоростей обычно составляет 1,7 раза и является величиной постоянной. При этом расстояние между захватывающими и подающими роликами, т.е. отрезок пути, на котором каждый последующий стержень будет догонять предыдущий, также является величиной постоянной и равен минимальной длине электрода, а именно 200мм. Каждый последующий стержень, находящийся в магазине на предыдущем, движущемся в расщелине конических захватывающи х роликов, для укладки на место ушедшего стержня при падении преодолевает путь, равный диаметру последнего. Причем, время прохождения указанного пути находится в зависимости от диаметра стержня и будет максимальным для стержней с максимальным диаметром. За время, которое потребуется для укладки последующего стержня на место предыдущего, последний продвинется вперед с помощью подающих роликов, т.е. между стержнями образуется разрыв, который будет максимальным для стержней с максимальным диаметром. Так, например, при скорости выхода электродов из пресса, равной 500м/мин, и времени укладки стержней диаметром 2мм в расщелину захватывающи х роликов, равном 0,02сек, разрыв между стержнями в направляющих втулках будет составлять 17см, а при работе со стержнями максимального диаметра 6мм, разрыв между ними составит 29см (время укладки 0,058сек). Значит при работе со стержнями диаметром 6мм для догонки последующим стержнем предыдущего потребуется максимальное превышение скорости вращения захватывающи х роликов над скоростью подающих. Если расстояние между роликами механизма подачи стержней равно их минимальной длине, то обеспечивается движение к головке электродообмазочного пресса стержней всех длин от 200 до 450мм. Если расстояние между роликами будет больше минимальной длины стержня, то последние будут находиться без движения между роликами, и, следовательно, нарушится непрерывность их подачи в головку электродообмазочного пресса. Таким образом, для обеспечения непрерывной подачи стержней в головку электродообмазочного пресса при изготовлении электродов любых типоразмеров расстояние между роликами механизма подачи устанавливается по минимальной длине стержней, а превышение их скоростей - исходя из их максимального диаметра. Однако при таком расположении роликов стержни большого диаметра и, следовательно, большой длины длительное время находятся в зоне воздействия высокоскоростных захватывающи х роликов, при этом они деформируются в результате истирания и перегрева, а ролики быстро изнашиваются, т.е. имеют малый срок службы, что повышает расход металла на единицу продукции. При изготовлении электродов малого диаметра в этих условия х стержни непродолжительное время находятся в зоне воздействия захватывающих роликов, но при этом интенсивно истираются ими из-за неоправданно большой скорости вращения. В результате этого происходит перерасход электроэнергии и износ роликов. Таким образом, в одном случае имеет место неоправданно малое расстояние между роликами, а в другом - неоправданно большое превышение скорости захватывающи х роликов по отношению к скорости подающих. Электроды, при выходе из электродообмазочного пресса, в свободном полете направляются к отражателю и после гашения скорости полета отражательным диском укладываются на транспортер зачистной машины. В отражателе зачистной машины упругость отражательного диска определяется материалом, из которого он изготовлен. Однако при изменении массы и скорости электродов отражательная способность диска будет неодинаковой, поэтому электроды будут хаотично укладываться на транспортер, при этом при больших скоростях возможно разрушение слоя обмазочной массы покрытия и вылет электрода за пределы зачистной машины. При такой конструкции отражателя возможно увеличение процента брака, а процесс выравнивания положения электродов относительно оси транспортера будет затруднен. В основу изобретения положена задача создать такую поточную линию для изготовления сварочных электродов, конструкция которой позволила бы увеличить ее производительность за счет обеспечения непрерывности технологического процесса и снижения потерь электродов, улучшить качество продукции за счет уменьшения качества бракованных электродов в процессе их изготовления, снизить расход электроэнергии и металла на единицу продукции. Согласно изобретению, поточная линия для изготовления сварочных электродов содержит механизм подачи электродных стержней с магазином стержней, захватывающими и подающими роликами, и направляющими втулками, электродообмазочный пресс и зачистную машину с дисковым отражателем стержней, соединенным с приводом вращения. Дисковый отражатель установлен на штанге и включает отражательный диск и корпус. Захватывающие и подающие ролики механизма подачи электродных стержней установлены с возможностью изменения расстояния между ними в зависимости от длины стержня, причем S = L - (2 - 5)d, где S - расстояние между осями захватывающи х и подающих роликов; L - длина стержня; d - диаметр стержня. Дисковый отражатель дополнительно снабжен упругим элементом, расположенным между отражательным диском и корпусом, и регулировочным винтом, установленным в штанге и соединенным с отражательным диском через подшипниковый узел. Сущность изобретения появляется чертежами. На фиг.1 показана поточная линия для изготовления сварочных электродов, общий вид; на фиг.2 - механизм подачи электродных стержней; на фиг.3 - дисковый отражатель. Поточная линия для изготовления сварочных электродов содержит механизм подачи стержней 1, электродообмазочный пресс 2, приемопередающий транспортер 3, зачистную машину 4 с вращающимся дисковым отражателем 5. Ме ханизм подачи стержней 1 состоит из магазина стержней 6, под которым расположены конические захватывающие ролики 7 с регулируемым приводом вращения, установленные на основании. На основании также установлены подающие ролики 8 с самостоятельным приводом вращения. Захватывающие ролики 7 и подающие 8 имеют возможность винтового перемещения на основании по принципу "ласточкина хвоста" вручн ую или с помощью механических или пневмогидравлических средств по отношению друг к другу на отрезке S и к прессу на отрезке A. Между захватывающими и подающими роликами и электродообмазочным прессом 2 установлены направляющие втулки 9 и 10. На штанге 11, закрепленной на кронштейне 12, установлен дисковый отражатель, содержащий корпус 13, отражательный диск 14 и упругий элемент 15, расположенный между ними, а также регулировочный винт 16, размещенный в штанге 11 и соединенный с отражательным диском 14 через подшипниковый узел 17, исключающий вращение регулировочного винта совместно с отражательным диском. Корпус 13 отражателя установлен на подшипниковом узле 18 штанги 11 и имеет привод вращения 19, в результате чего обеспечивается возможность вращения отражательного диска 14, размещенного на корпусе 13. Работа поточной линии осуществляется следующим образом. Из магазина 6 стержни, опускаясь один за другим под действием собственной тяжести, захватываются коническими роликами 7. Последние передают их на подающие ролики 8 по направляющим втулкам 9 и 10. Подающие ролики 8 направляют стержни один за другим в головку электродообмазочного пресса 2; затем на приемопередающий транспортер 3 и с помощью отражателя 5 укладываются на зачистную машину 4. Захватывающие и подающие ролики, вращающиеся каждый от своего привода, имеют разные скорости вращения, причем скорость вращения захватывающих роликов превышает скорость вращения подающих. Превышение скорости не является величиной постоянной и может регулироваться в зависимости от изготавливаемого типоразмера электродов. Расстояние между осями захватывающих и подающих роликов устанавливается в зависимости от длины стержней и равно.длине стержня минус (2 - 5) значений диаметра стержней для каждого типоразмера электродов. Регулирование расстояния между роликами для каждого типоразмера электродов позволяет разместить между ними только один электродный стержень. При захвате подающими роликами конца стержня создается возможность для захватывающи х роликов принять следующий стержень, который под тяжестью собственного веса падает из магазина стержней и попадает в расщелину захватывающи х конических роликов. Превышение скорости захватывающи х роликов по отношению к подающим позволяет данному стержню догнать предыдущий, тем самым обеспечивая непрерывность процесса. В известных конструкциях линий непрерывность подачи стержней обеспечивается только превышением скоростей, иногда в 6 - 7 раз, что приводит к изнашиванию захватывающи х роликов и деформации стержней. Чем больше длина стержней, тем больше превышение скоростей и соответственно будет больше деформироваться стержень и увеличиваться процент брака. В заявляемой линии непрерывность процесса обеспечивается не только разностью скоростей захватывающи х и подающи х роликов, но и регулировкой расстояния между ними, причем благодаря последнему разность скоростей можно значительно снизить, тем самым снизить процент брака электродов, расход электроэнергии и металла на единицу продукции. Превышение длины стержня по отношению к расстоянию между осями захватывающи х и подающих роликов на величину (2 - 5) значений диаметра стержней позволяет оптимизировать процесс непрерывной подачи стержней. Если вышеуказанное значение будет меньше 2d, то при поступлении стержней длиной с нижним предельным значением: L - D (D - допуск по длине) стержень может выйти из эффективного зацепления с захватывающим роликом и не захватиться подающими роликами, т.е. стержень разместится неподвижно между захватывающими и подающими роликами. При этом, место для поступления последующего стержня в расщелину захватывающего ролика будет занято, и процесс подачи стержней прервется. Если вышеуказанный отрезок будет больше 5d, то расстояние между захватывающими и подающими роликами уменьшится на столько, что возникнет необходимость увеличить разность скоростей роликов и, кроме того, конец стержней будет долго находиться в зоне воздействия захватывающи х роликов, в результате чего будет травмироваться, а ролик быстрее изнашиваться. Из механизма подачи 1 заготовки электродных стержней непрерывно один за другим поступают в головку электродообмазочного пресса 2, где на них наносится обмазочная масса. Обмазанные электроды по приемопередающему транспортеру 3 направляются к отражателю электродов 5, ударяются об его поверхность, гасят скорость и падают на транспортер зачистной машины 4. В процессе опрессовки стержней калибровочная втулка головки пресса будет изнашиваться с течением времени и диаметр ее будет увеличиваться; масса электродов, выходящи х из электродообмазочного пресса, также будет постепенно увеличиваться. К тому же возможно изменение пластичности обмазочной массы и соответственно скорости электродов. Все это приведет к изменению силы удара электродов об отражатель и соответственно степени отражения от него (эффективности гашения скорости электрода). В результате этого электроды могут укладываться на транспортер зачистной машины с перекосом относительно его оси или вылетать за его пределы, и при этом травмироваться. Для регулирования укладки электродов на транспортер необходимо осуществлять корректировку гашения скорости полета электродов на отражателе, что достигается регулированием упруго-жесткой характеристики отражателя. Такое регулирование производится с помощью винта 16, соединенного с отражательным диском 14 через подшипниковый узел 17, путем изменения деформации упругого элемента 15, расположенного между диском 14 и корпусом отражателя 13. Материалом упругогоэлемента может служить резина, эластомеры, пружина и т.д. Следовательно без прерывания технологического процесса можно регулировать процесс гашения скорости и укладки электродов на транспортер зачистной машины. Таким образом, в отличие от известных конструкций отражателя электродов, где степень его отражения определяется только материалом отражательного диска, в предложенной конструкции степень отражения определяется и материалом диска и материалом упругого элемента, степень упругости которого регулируется. При этом создаются условия для точной корректировки степени отражения (эффективности гашения скорости) электродов в процессе опрессовки электродов без остановки линии. Предложенная конструкция отражателя электродов позволяет повышать производительность линии не только за счет снижения потерь электродов при укладке их на зачистную машину, но и путем обеспечения возможности повышения скорости подачи или поступления электродов на зачистную машину, что дает дополнительный ресурс повышения скорости опрессовки стержней в головке электродообмазочного пресса, т.е. увеличение производительности длины в целом. Предложенная конструкция отражателя позволяет также улучшить качество электродов не только за счет их более рациональной укладки на транспортере зачистной машины (без перекосов относительно его продольной оси), а и за счет эффективного га шения кинетической энергии электродов в зависимости от их массы и скорости полета к отражательному диску, в результате чего они меньше травмируются при ударе и при падении на транспортер зачистной машины. Предложенная поточная линия для изготовления электродов обеспечивает стабильность технологического процесса за счет непрерывной подачи стержней в головку электродообмазочного пресса и исключения остановки линии для чистки стержнепроводящих втулок, уменьшения потерь электродов при падении их на транспортер зачистной машины и дополнительного ресурса повышения скорости опрес-совки стержней в головке пресса. Все это ведет к увеличению производительности поточной линии. Получение экономического эффекта ожидается также от уменьшения выхода бракованной продукции по причине нарушения покрытия электродов (наплывов, трещин и т.д.) при их опрессовке, ударе об отражатель и падении на транспортер зачистной машины, износа и перегрева стержней в зоне воздействия на них захватывающи х роликов механизма подачи и при укладке их на транспортер зачистной машины. Применение поточной линии для изготовления сварочных электродов предложенной конструкции позволяет, кроме всего вышеуказанного, снизить расход металла и электроэнергии на единицу продукции за счет уменьшения износа захватывающи х роликов и скорости их вращения до оптимальных значений.

ДивитисяДодаткова інформація

Автори англійськоюHnatenko Mykhailo Fedorovych, Suchiok Oleksandr Dmytrovych

Автори російськоюГнатенко Михаил Федорович, Сучек Александр Дмитриевич

МПК / Мітки

МПК: B23K 35/40

Мітки: лінія, виготовлення, потокова, електродів, зварювальних

Код посилання

<a href="https://ua.patents.su/4-25031-potokova-liniya-dlya-vigotovlennya-zvaryuvalnikh-elektrodiv.html" target="_blank" rel="follow" title="База патентів України">Потокова лінія для виготовлення зварювальних електродів</a>

Попередній патент: Пристрій для зачищення торців електродів

Наступний патент: Hабір діагhостикумів еhтеровірусhого гастроентериту свиhей

Випадковий патент: Очисний широкозахватний комбайн для виїмки похилих та крутопохилих пластів