Сальникове ущільнення

Номер патенту: 25027

Опубліковано: 25.12.1998

Автори: Волохов Іван Васильович, Гаврилов Віктор Петрович, Сафонов Олексій Дмитрович

Формула / Реферат

1. Сальниковое уплотнение для уплотнения штока в цилиндре компрессора, выполненное в виде разрезного кольца, включающего рабочие и запорные элементы, отличающееся тем, что рабочие элементы выполнены с шириной равной или меньшей наружного диаметра уплотняемого штока.

2. Сальниковое уплотнение по п.1, отличающееся тем, что минимальная ширина рабочего элемента составляет не менее 30% наружного диаметра уплотняемого штока.

3. Сальниковое уплотнение по п.1, отличающееся тем, что на кромках рабочих элементов на расстоянии 3/4 - 4/5 их длины выполнены косые срезы с переменной шириной, увеличивающейся к наружному диаметру кольца.

4. Сальниковое уплотнение по п.1, отличающееся тем, что оно выполнено перфорированным с глубиной перфорации 50 - 75% его толщины.

5. Сальниковое уплотнение по пп.1 и 4, отличающееся тем, что перфорация выполнена в виде отверстий, имеющих форму цилиндров, причем диаметр отверстий меньше расстояний между ними.

Текст

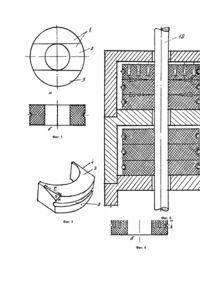

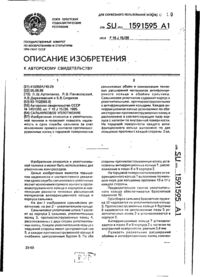

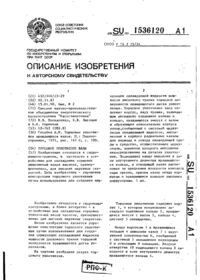

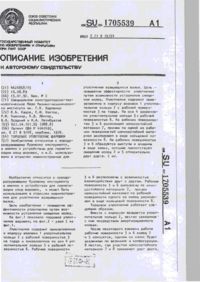

Изобретение относится к уплотнительной технике и может быть использовано для уплотнения штока в цилиндре компрессора при сухом трении и высоком давлении сжимаемого газа. Наиболее близким по технической сущности и достигаемому результату является сальниковое уплотнение, выполненное в виде разрезного кольца, включающего два рабочих и два запорных элемента. Запорные элементы выполнены в виде сегментов, перекрывающих прорези, образующиеся между рабочими элементами при сборке кольца. Ширина рабочих элементов больше наружного диаметра уплотняемого штока на две радиальные длины прорезей. Во время работы сальникового уплотнения под действием радиального давления газа рабочие элементы прижимаются к штоку, а запорные элементы прижимаются к рабочим элементам, перекрывая радиальные прорези и сохраняя при этом газоплотность кольца. Это уплотнение также работает в паре с замыкающим кольцом, выполненным в виде двух полуколец, перекрывающих прорези разрезного кольца, и под действием осевого давления газа прижимается к нему, сохраняя газоплотность всего уплотнения [1]. Все известные сальниковые уплотнения выполнены в виде разрезного плоского кольца, включающего рабочие и запорные элементы, однако ширина рабочих элементов больше наружного диаметра уплотняемого штока. В источнике [1] ширина рабочих элементов также больше наружного диаметра уплотняемого штока и определяется формулой: b = D + 2a, где b - ширина рабочего элемента; D - наружный диаметр уплотняемого штока; a - радиальная длина прорези; 2 - коэффициент, указывающий на то, что прорезь расположена не обоих концах рабочего элемента. Недостатком сальникового уплотнения является то, что в процессе его работы теряется подвижность рабочих элементов в радиальном направлении к штоку. Это происходит тогда, когда ширина прорезей становится равной нулю, при этом рабочие элементы упираются друг в друга и прекращается их дальнейшее перемещение к штоку. Таким образом ресурс работы сальникового уплотнения практически ограничен шириной прорезей. Износ разрезного кольца не достигает и 30% его первоначальной радиальной длины. В основу изобретения поставлена задача создать сальниковое уплотнение путем изменения параметров его элементов и за счет этого обеспечить подвижность рабочих элементов в радиальном направлении к штоку практически до полного их истирания в процессе работы сальникового уплотнения. Эта задача решается тем, что в известной конструкции сальникового уплотнения, выполненного в виде разрезного кольца, включающего рабочие и запорные элементы, согласно предлагаемому изобретению, рабочие элементы выполнены с шириной равной или меньшей наружного диаметра уплотняемого штока. Минимальная ширина рабочих элементов составляет не менее 30% наружного диаметра уплотняемого штока. Другое отличие состоит в том, что на кромках рабочих элементов на расстоянии 3/4 - 4/5 их длины выполнены косые срезы с переменной шириной, увеличивающейся к наружному диаметру кольца. Следующее отличие состоит в том, что сальниковое уплотнение выполнено перфорированным с глубиной перфорации 50 75% его толщины. При этом перфорация выполнена в виде отверстий, имеющих форму цилиндров, а диаметр отверстий меньше расстояний между ними. Выполнение рабочих элементов с шириной равной или меньшей наружного диаметра уплотняемого штока, обеспечивает радиальную подвижность рабочих элементов практически до полного их истирания за счет того, что в процессе работы истирание рабочих элементов происходит равномерно. по всей их ширине, исключается возможность механического контакта рабочих элементов друг с другом и давления их друг на друга. В результате ресурс работы сальникового уплотнения увеличивается и практически ограничивается радиальной длиной рабочих элементов, соответствующей в данном случае радиальной длине кольца. Таким образом износ разрезного кольца достигает 80 - 90% его первоначальной радиальной длины. При выполнении рабочих элементов с шириной менее 30% наружного диаметра уплотняемого штока возможен проскок газа. Выполнение на кромках рабочих элементов на расстоянии 3/4 - 4/5 их длины косых срезов с переменной шириной, увеличивающейся к наружному диаметру кольца, обеспечивает возможность перераспределения перепадов давления газа по камерам сальника, предохраняя от преждевременного истирания о шток наиболее нагруженные разрезные кольца. Их применение приводит к увеличению ресурса работы сальникового уплотнения. Ширина среза постепенно увеличивается от 0 до 5% наружного диаметра штока. Увеличение ширины срезов более 5% вызывает проскок газа. Выполнение срезов на расстоянии 3/4 - 4/5 длины кромок рабочих элементов позволяет компенсировать появившуюся в процессе работы неравномерность истирания уплотнительных колец по камерам. Поэтому косые срезы выполнены не с начала кромок, а на расстоянии 3/4 - 4/5 длины. Выполнение сальникового уплотнения перфорированным с глубиной перфорации 50 75% его толщины позволяет использовать его в менее напряженных участках пакета разрезных колец в одной камере, например со стороны входа газа в качестве замыкающего кольца. В этом случае кольцо располагают так, чтобы перфорация находилась со стороны входа газа. Перфорация позволяет перераспределить нагрузку газа, компенсировать тепловое расширение композиционного сальникового уплотнения, что, в конечном итоге, предотвращает чрезмерное осевое сжатие пакета разрезных колец. Выполнение перфорации в виде отверстий, имеющих форму цилиндров, с диаметром меньшим расстояния между ними предотвращает радиальный проскок газа в разрезах кольца. Выполнение сальникового уплотнения с глубиной перфорации менее 50% толщины кольца не гарантирует компенсации теплового расширения пакета колец. При выполнении перфорации с глубиной более 75% возможен осевой проскок газа за счет продавливания газом оставшейся толщины. При выполнении перфорации в виде отверстий, имеющих форму цилиндров, с диаметром равным или большим расстояний между ними также возможен проскок газа за счет продавливания. Предлагаемое изобретение имеет изобретательский уровень, так как заявителем предложена новая совокупность параметров элементов, позволяющая получить неожиданный результат, явно не вытекающий с очевидностью из известных свойств и характеристик этих элементов и их параметров. А именно, выполнение рабочих элементов с шириной равной или меньшей наружного диаметра уплотняемого штока обеспечивает радиальную подвижность рабочих элементов практически до полного их истирания в процессе работы. На фиг.1 представлено уплотнение, общий вид, ширина рабочего элемента равна наружному диаметру уплотняемого штока; на фиг.2 - сальниковое уплотнение, общий вид, ширина рабочего элемента меньше наружного диаметра уплотняемого штока; на фиг.3 рабочий элемент, на кромках которого выполнены косые срезы; на фиг.4 -сальниковое уплотнение, выполненное с перфорацией, а) общий вид, б) - разрез; на фиг.5 - компрессор с камерным сальниковым уплотнением, общий вид в разрезе. Сальниковое уплотнение выполнено а виде разрезного плоского кольца 1, включающего рабочие элементы 2 и запорные элементы 3. На кромках 4 рабочих элементов 2 на расстоянии 3/4 - 4/5 их длины выполнены косые срезы 5, рабочие и запорные элементы сальникового уплотнения выполнены с перфорацией 6. При сборке элементы разрезного кольца 1 фиксируются с помощью браслетной пружины 7, которая входит в канавки 8, выполненные на боковой поверхности разрезного кольца 1. Разрезные кольца помещают в камеру 9, по три кольца в каждую камеру. Первым по ходу газа устанавливают кольцо 10, выполненное с перфорацией и служащее замыкающим кольцом. Вторым и третьим по ходу газа размещают разрезные кольца 11, рабочие элементы которых выполнены с косыми срезами 5. Взаимная фиксация колец производится радиальным штифтом (на чертеже не показан). Размеры сальникового уплотнения определяются наружным диаметром Dн уплотняемого штока 12. Рабочие элементы 1 выполнены с шириной b, равной или меньшей наружного диаметра уплотняемого штока Dн. При Dн, равном 80мм, b равно или меньше 80мм. Минимальная ширина рабочего элемента составляет не менее 30% наружного диаметра уплотняемого штока. При Dн, равном 80мм, bмин равно 24мм. Косые срезы 5 выполнены на кромках 4 рабочих элементов 2 на расстоянии C, равной 3/4 - 4/5 длины кромки, с переменной шириной k, равной 0 - 5% наружного диаметра уплотняемого штока Dн. При Dн, равном 80мм и длине кромок рабочего элемента, равной 48мм: C равно 36 38мм, k равно 0 - 4мм. Перфорация 6 выполнена в виде отверстий, имеющих форму цилиндров. Диаметр отверстий d меньше расстояний между ними n, глубина перфорации m составляет 50 - 75% толщины разрезного кольца. При d равном 4мм, толщине разрезного кольца равной 20мм, n равно 6мм, m равно 10 - 15мм. Возникающая при работе разность радиальных расширений компенсируется разрезным кольцом 10, выполненным перфорированным. Перераспределение давления газа по камерам сальника обеспечивается использованием разрезных колец 11, рабочие элементы которых выполнены с косыми срезами. Сальниковое уплотнение, работает следующим образом. При работе компрессора рабочий газ прижимает разрезные кольца I и II к штоку 12 за счет перепада давления между внутренней и наружной поверхностями разрезных колец I и II и обеспечивает герметичность системы шток разрезные кольца. Действуя на торцевую поверхность замыкающего кольца 10, газ прижимает все кольца I и II ко дну камер 9 и обеспечивает герметичность системы кольца корпуса. В процессе работы сальникового уплотнения происходит равномерное истирание рабочих элементов 2 по всей их ширине, так как их ширина соответствует наружному диаметру уплотняемого штока или меньше его, исключается возможность механического контакта рабочих элементов 2 друг с другом и давления их друг на друга, обеспечивается радиальная подвижность рабочих элементов 2 практически до полного их истирания. В результате ресурс работы сальникового уплотнения увеличивается в 6 - 9 раз, с 1 - 3 месяцев до 9 - 18 месяцев.

ДивитисяДодаткова інформація

Автори англійськоюVolokhov Ivan Vasyliovych, Havrylov Viktor Petrovych

Автори російськоюВолохов Иван Васильевич, Гаврилов Виктор Петрович

МПК / Мітки

МПК: F16J 15/16

Мітки: сальникове, ущільнення

Код посилання

<a href="https://ua.patents.su/3-25027-salnikove-ushhilnennya.html" target="_blank" rel="follow" title="База патентів України">Сальникове ущільнення</a>

Попередній патент: Спосіб електрохімічного синтезу алкоголятів лужних металів та регенерації каталізатора синтезу метилформіату

Наступний патент: Вентиль

Випадковий патент: Гербіцідно-антідотний склад (його варіанти)