Спосіб одержання виробів з композиційного матеріалу на основі алмазу

Номер патенту: 25599

Опубліковано: 10.08.2007

Автори: Гаргін Владислав Герасимович, Шульженко Олександр Олександрович, Русінова Наталія Олександрівна

Формула / Реферат

1. Спосіб виготовлення виробів з композиційного матеріалу на основі алмазу, що включає формування просочувального шару із суміші, що містить принаймні кремній в кількості, достатній для просочування алмазної маси, та графіт, нагрівання цієї системи у комірці високого тиску при високому тиску до температури, достатньої для плавлення кремнію, і витримку при цій температурі, який відрізняється тим, що при формуванні просочувального шару отримують формовку, форма якої відповідає профільній робочій частині виробу, який необхідно виготовити, потім на профільну поверхню формовки просочувального шару насипають алмазну масу, а нагрівання цієї системи здійснюють у нагрівачі комірки високого тиску.

2. Спосіб за п. 1, який відрізняється тим, що формування просочувального шару здійснюють із суміші, яка містить 35-45 мас. % графіту від кількості кремнію та порошку тугоплавких металів.

3. Спосіб за п. 1, який відрізняється тим, що перед нагріванням на алмазній масі, яка насипана на профільній робочій частині формовки, розміщують шар або пластину із тугоплавких металів і/або їх сплавів.

Текст

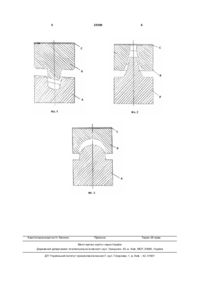

1. Спосіб виготовлення виробів з композиційного матеріалу на основі алмазу, що включає формування просочувального шару із суміші, що містить принаймні кремній в кількості, достатній для просочування алмазної маси, та графіт, нагрівання цієї системи у комірці високого тиску при високому тиску до температури, достатньої для плавлення 3 25599 високому тиску до температури, достатньої для плавлення кремнію і витримку при цій температурі, згідно корисної моделі при формуванні просочувального шару отримують формовку, форма якої відповідає профільній робочій частині виробу, який необхідно виготовити, потім на профільну поверхню формовки просочувального шару насипають алмазну масу, а нагрівання цієї системи здійснюють у нагрівачі комірки високого тиску, оптимальним при цьому є, коли формування просочувального шару здійснюють із суміші, яка містить 3545мас.% графіту від кількості кремнію та порошку тугоплавких металів; перед нагріванням на алмазній масі, яка насипана на профільній робочій частині формовки, розміщують шар або пластину із тугоплавких металів і/або їх сплавів. Причинно-наслідковий зв'язок між сукупністю ознак, що з'являється, і технічними результатами, які досягаються при її реалізації, полягає у наступному. Завдяки тому, що при формуванні просочувального шару отримують формовку, форма якої відповідає профільній робочій частині виробу, який необхідно виготовити, а потім на профільну поверхню формовки просочувального шару насипають алмазну масу і здійснюють нагрівання цієї системи у нагрівачі комірки високого тиску забезпечується можливість виготовлення складнопрофільного виробу. Алмазна маса, яку засипають на профільну поверхню формовки просочувального шару, є діелектриком, що робить неможливим проходження струму, і, як наслідок, проведення процесу нагрівання. Тому для одержання виробів з композиційного матеріалу на основі алмазу нагрівання здійснюють у нагрівачі комірки високого тиску, що дозволяє провести процес нагрівання. Формування просочувального шару здійснюють із суміші, яка містить 35-45мас.% графіту від кількості кремнію та порошку тугоплавких металів. Саме означена кількість графіту дозволяє покращити процес пресування та виключає можливість викришування виготовленої формовки та виникнення порожнин при пресуванні, що пов'язане з рівномірним просочуванням алмазної маси. Розміщення на алмазній масі шару або пластини з тугоплавких металів і/або їх сплавів, наприклад з молібдену (Мо) зі сторони, протилежної профільній частині виробу, приводить до подальшого збільшення міцності та однорідності матеріалу. Це відбувається за рахунок того, що матеріал шару або пластини з тугоплавких металів і/або їх сплавів покращує рівномірне просочування сторони, протилежної профільній робочій частині виробу. Покращення відбувається за рахунок того, що через матеріал шару або пластини з тугоплавких металів і/або їх сплавів розплавлений кремній просочується в межзеренних пустота х і рівномірно розтікається, утворюючи в умовах високих температур за рахунок вуглецю, який є в порах виробу, карбід кремнію SiC. Це сприяє отриманню надійного зв'язку між основою 4 виробу з композиційного матеріалу, яка протилежна профільній робочій частині виробу та пластиною із тугоплавких металів і/або їх сплавів, за рахунок чого спрощуються умови подальшого надійного закріплення виробу у корпусі інструменту. Подальше закріплення у корпусі інструменту може здійснюватись методом зварювання тертям. Спосіб проілюстровано кресленнями, де на Фіг.1 представлено схему реалізації способу при виготовленні інструменту для зварювання тертям алюмінію та інших матеріалів з композиційного матеріалу на основі алмазу; на Фіг.2 - схему реалізації способу при виготовленні струмоформуючого сопла або насадки для газо- та рідкоабразивного різання та обробки різноманітних матеріалів (металів, кераміки, гірських порід та ін.) з композиційного матеріалу на основі алмазу; на Фіг.3 - схему реалізації способу при виготовленні алмазної ступки для роздрібнення, розтирання та змішування надтвердих матеріалів з алмазу, кубічного нітриду бора, карбіду бора та ін. На кресленнях позначено формовку - А, виріб - В, пластину з тугоплавких металів і/або їх сплавів - С. Приклад конкретної реалізації пропонованого способу. Для виготовлення виробів з композиційного матеріалу на основі алмазу готували суміш для формування просочувального шару, який містить 40мас.% кремнію з розміром частинок менше 100мкм, 40мас.% лускоподібного графіту, 20мас.% алмазної маси - нанопорошку з розміром частинок 0,002-0,01мкм. В даному випадку вибрана така кількість лускоподібного графіту в суміші, при якій досягається оптимізація процесу, уникнення при пресуванні у сталевій пресформі профілю виробу окремо розташованих порожнин, розшарувань, часткового викришення. Суміш засипали в кульовий млин і проводили змішування протягом 30 хвилин. Після цього здійснювали формування просочувального шару в пресформі, при цьому отримували формовку А, форма якої відповідає профільній робочій частині виробу В, що зображено на Фіг.1, 2, 3. Нагрівання цієї системи виконували в апараті високого тиску типу тороїд протягом 90с при тиску 8ГПа, температурі 1400°С, при цьому розміщували формовку А у нагрівачі комірки високого тиску (на кресленнях не показаний) і на профільну поверхню формовки А просочувального шару насипали алмазну масу, на якій розміщували шар С із тугоплавкого металу молібдену. С уміш може містити також порошок титану (Ті) і/або порошок алюмінію (А1). Після спікання була проведена хімічна обробка спечених виробів для очищення їхньої поверхні від залишків графіту. При візуальному огляді та під мікроскопом на профільній поверхні виробу не було виявлено окремих ділянок викришення, тріщин, не просочених ділянок. 5 Комп’ютерна в ерстка Н. Лисенко 25599 6 Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining of articles from the composite material on the base of diamond

Автори англійськоюShulzhenko Oleksandr Oleksandrovych, Harhin Vladyslav Herasymovych, Rusinova Natalia Oleksandrivna

Назва патенту російськоюСпособ получения изделий из композиционного материала на основе алмаза

Автори російськоюШульженко Александр Александрович, Гаргин Владислав Герасимович, Русинова Наталья Александровна

МПК / Мітки

МПК: C22C 26/00

Мітки: матеріалу, основі, спосіб, одержання, алмазу, виробів, композиційного

Код посилання

<a href="https://ua.patents.su/3-25599-sposib-oderzhannya-virobiv-z-kompozicijjnogo-materialu-na-osnovi-almazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання виробів з композиційного матеріалу на основі алмазу</a>

Попередній патент: Електрод для визначення електричного потенціалу підземної металевої споруди

Наступний патент: Фронтальний прохідницький комбайн кпф

Випадковий патент: Спосіб видобутку газу метану з газогідратних морських покладів