Спосіб отвердіння епоксидної композиції

Номер патенту: 33826

Опубліковано: 10.07.2008

Автори: Храпун Володимир Петрович, Лірчук Микола Максимович, Добротвор Ігор Григорович, Шкодзінський Олег Ксаверович, Букетов Андрій Вікторович, Олійник Михайло Іванович, Стухляк Петро Данилович

Формула / Реферат

Спосіб отвердіння епоксидної композиції, який полягає у тому, що до епоксидної діанової смоли вводять пластифікатор і полідисперсний наповнювач, який попередньо змочують епоксидною діановою смолою, термообробляють при температурі 303-313 К протягом 20-40 хв. і опромінюють ультрафіолетовими променями з довжиною хвиль 254 нм протягом 5-15 хв., а потім вводять отверджувач, який відрізняється тим, що механічну суміш, яка містить епоксидну діанову смолу, пластифікатор і змочений епоксидною діановою смолою, термооброблений та опромінений ультрафіолетовими променями наповнювач, додатково опромінюють ультрафіолетовими променями з довжиною хвиль 254 нм протягом 15-30 хв.

Текст

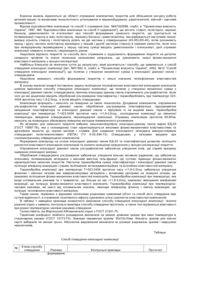

Корисна модель відноситься до області отримання композитних матеріалів і покриттів на їх основі для збільшення ресурсу роботи деталей машин та механізмів технологічного устаткування в машинобудуванні, радіотехнічній, хімічній і харчовій промисловості. Найбільш близькою за технічною суттю до результату, який досягається і способу, що заявляється, є спосіб отвердіння епоксидної композиції [заявка на корисну модель №U 2008 00306 від 08.01.2008р.], який полягає у тому, що до епоксидної діанової смоли вводять пластифікатор і полідисперсний наповнювач, який попередньо змочують епоксидною діановою смолою, термообробляють при температурі 303-313К протягом часу 20-40хв. і опромінюють ультрафіолетовими променями з довжиною хвиль 254нм протягом часу 5-15хв., а потім вводять отверджувач. Недоліком такого способу формування матеріалу є його низькі фізико-механічні і теплофізичні властивості. В основу корисної моделі поставлено задачу підвищення модуля пружності при згинанні, ударної в'язкості і теплостійкості епоксидних композитів шляхом виконання способу отвердіння епоксидної композиції, який полягає у тому, що до епоксидної діанової смоли вводять пластифікатор і полідисперсний наповнювач, який попередньо змочують епоксидною діановою смолою, термообробляють при температурі 303-313К протягом часу 20-40хв. і опромінюють ультрафіолетовими променями з довжиною хвиль 254нм протягом часу 5-15хв., а потім вводять отверджувач, причому механічну суміш, яка містить епоксидну діанову смолу, пластифікатор і змочений епоксидною діановою смолою, термооброблений та опромінений ультрафіолетовими променями наповнювач, додатково опромінюють ультрафіолетовими променями з довжиною хвиль 254нм протягом часу 15-30хв. Композицію формують і наносять на поверхню за такою технологією. Дозування компонентів, гідродинамічне змішування пластифікатора та епоксидної діанової смоли з підігрівом їх на водяній ванні, змочування епоксидною смолою полідисперсного наповнювача і термообробка його при температурі Т=303-313К протягом часу t=20-40хв., охолодження наповнювача до кімнатної температури, опромінення ультрафіолетовими променями з довжиною хвиль 254нм модифікованих епоксидною смолою полідисперсних часток наповнювача протягом часу 5-15хв., введення наповнювача у композицію, перемішування композиції, опромінення ультрафіолетовими променями з довжиною хвиль 254нм механічної суміші протягом часу 15-30хв., охолодження механічної суміші до кімнатної температури, введення отверджувача, перемішування композиції. Отриману композицію протягом 60-80хв. наносять на попередньо обезжирену поверхню методом пневматичного розпилення. Як зв'язувач для захисного покриття вибрано низькомолекулярну епоксидно-діанову смолу марки ЕД-20 (ГОСТ 10687-76), яка у скловидному стані характеризується високими фізико-механічними властивостями та адгезійною міцністю до чорних металів і сплавів. Для зшивання епоксидного зв'язувача використовували стверджувач поліетиленполіамін (ПЕПА) (ТУ 6-02-594-73). Отверджувач у зв'язувач вводили при стехіометричному співвідношенні компонентів. Вміст отверджувача у матриці визначали на основі оптимального поєднання високих фізико-механічних властивостей з технологічністю виготовлення композиції. Формування компаунду на основі епоксидної діанової смоли ЕД-20 та пластифікатора дозволяє поліпшити реологічні властивості епоксидних композицій та знизити залишкові напруження у процесі експлуатації покриття. Введення у пластифікований епоксидний діановий олігомер полідисперсного наповнювача забезпечує поліпшення когезійних і адгезійних властивостей матеріалу, а також зменшення залишкових напружень, що, у свою чергу, збільшує довговічність композита. Попереднє змочування полідисперсного наповнювача епоксидною діановою смолою забезпечує утворення фізичних зв'язків між макромолекулами олігомера і активними центрами на поверхні дисперсних часток вже на початковому етапі формування композиції. Наступна термообробка модифікованого полідисперсного наповнювача забезпечує утворення жорстких зовнішніх поверхневих шарів навколо дисперсних часток, що на наступних етапах формування композиції поліпшує міжфазну взаємодію і сприяє поліпшенню антиседиментаційних та когезійних властивостей матеріалу. Термообробка модифікованого полідисперсного наповнювача при температурі Т=303-313К протягом часу t=20-40хв. забезпечує утворення фізичних і хімічних зв'язків між макромолекулами зв'язувача і активними центрами на поверхні дисперсних часток, що зумовлює поліпшення фізико-механічних і теплофізичних властивостей композитів. Термообробка модифікованого полідисперсного наповнювача при температурі, яка вища оптимальних режимів та з тривалістю, що більша за час t=40хв., зумовлює зменшення міжшарової взаємодії, що погіршує фізико-механічні і теплофізичні властивості композита. Термообробка модифікованого полідисперсного наповнювача при температурно-часових режимах, які нижчі від оптимальних значень, зменшує міжфазну фізичну і хімічну взаємодію, що погіршує когезійну міцність матеріалу. Опромінення ультрафіолетовими променями з довжиною хвиль 254нм модифікованого епоксидною смолою і термообробленого полідисперсного наповнювача забезпечує збільшення кількості фізичних зв'язків на межі поділу фаз "епоксидний олігомер - полідисперсний наповнювач". В результаті такого опромінення у зовнішніх поверхневих шарах епоксидного олігомера навколо дисперсних часток утворюються вільні активні радикали, які маючи високу рухливість активніше взаємодіють з центрами на поверхні твердої фази. Внаслідок цього підвищуються когезійні характеристики епоксикомпозитних систем. Опромінення модифікованого епоксидною смолою і термообробленого полідисперсного наповнювача ультрафіолетовими променями протягом проміжку часу, що менший за час t=5хв., не забезпечує утворення у зовнішніх поверхневих шарах кількості вільних радикалів, необхідних для поліпшення міжфазної взаємодії. Опромінення модифікованого епоксидною смолою і термообробленого полідисперсного наповнювача ультрафіолетовими променями протягом проміжку часу, що більший за час t=15хв., не є доцільним, оскільки максимальна кількість вільних радикалів у зовнішніх поверхневих шарах епоксидного олігомера утворюється при опроміненні модифікованого наповнювача протягом часу t=5-15хв. Ультрафіолетове опромінення композиції, яка містить епоксидний олігомери, пластифікатор і модифікований дисперсний наповнювач (до введення отверджувача) забезпечує активацію макромолекул епоксидної смоли і пластифікатора, внаслідок чого утворюються вільні радикали. Такі радикали мають більшу активність і рухливість, порівняно з вихідними (неопроміненими) макромолекулами. Це сприяє їх більш активній взаємодії з активними центрами на поверхні дисперсних часток, що забезпечує збільшення когезійної міцності і, як наслідок, поліпшення фізико-механічних і теплофізичних властивостей епоксидного композита. Опромінення механічної суміші протягом часу t=15-30хв. є оптимальним, оскільки саме протягом такого терміну у гетерогенній системі утворюється максимальна кількість активних радикалів, що у подальшому взаємодіють між собою і з активними центрами на поверхні наповнювача підвищуючи когезійні характеристики епоксикомпозитів. Таким чином, порівняно з відомими технічними рішеннями заявлений об'єкт та спосіб його отвердіння має суттєві відмінності, а отримання позитивного ефекту зумовлено усією сукупністю властивостей компонентів. В таблиці 1 наведено приклади конкретного виконання способу отвердіння епоксидної композиції: технічні рішення згідно з заявкою, контрольні приклади способу отвердіння прототипу, а також їхні порівняльні властивості при різних температурно-часових режимах отвердіння. Модуль пружності епоксидних композитів при згинанні визначали згідно з ГОСТ 9550-81. Міцність епоксидних композитів при ударі досліджували з використанням маятникового копра згідно з ГОСТ 4765-73. Шкала вимірюваного приладу відградуйована так, що нуль знаходиться внизу, а максимальне значення відповідає висоті підйому маятника після руйнування зразка. При відомому куті підйому шкала вимірювального приладу фіксує робочий кут проходження маятника після руйнування зразка, розміри якого становили 60х10х8мм. Теплостійкість (за Мартенсом) епоксидних композитів визначали згідно з ГОСТ 21341-75. Таблиця 1 Спосіб отвердіння епоксидної композиції № 1 1 2 3 4 5 6 7 8 1 2 3 Етапи способу отвердіння епоксидної композиції 2 Змішування епоксидної ліанової смоли і пластифікатора Змочування епоксидною діановою смолою полідисперсного наповнювача Температура термообробки модифікованого полідисперсного наповнювача, К Тривалість термообробки модифікованого полідисперсного наповнювача, хв. Тривалість ультрафіолетовог о опромінення модифікованого полідисперсного наповнювача, хв. Змішування механічної суміші і отверджувача Тривалість ультрафіолетовог о опромінення механічної суміші, хв. Змішування опроміненої механічної суміші і отверджувача Режими формування згідно з винаходом І II III І 3 4 5 6 + + + + + + + + Контрольні приклади II 7 + III 8 + IV V 9 10 + + + + + + Прототип VI 11 + VII 12 + VIII 13 + IX 14 + X 15 + I 16 + II 17 + III 18 + + + + + + + + + 303 308 313 293 298 303 313 303 313 308 308 323 333 303 308 313 20 30 40 5 10 10 15 1 30 30 40 20 20 40 50 60 20 30 40 3 15 5 5 15 10 10 20 30 5 10 15 + + + 15 23 30 5 10 23 30 15 40 50 + + + + + + + + 3,0 2,0 2,1 2,0 5,8 3,9 4,3 4,3 371 364 360 361 5 + + 30 15 23 + + + Характеристики епоксидного композита Модуль пружності 4,2 4,0 4,1 3,3 3,6 3,9 4,2 4,0 3,8 3,7 3,9 3,3 при згинанні, МПа Ударна в'язкість, 7,4 6,9 7,1 6,2 6,4 6,9 7,2 6,7 7,0 7,3 6,9 6,2 кДж/м2 Теплостійкість, К 393 394 391 371 373 390 392 387 388 395 390 380 Примітка: + етап технологічного процесу отвердіння епоксидної композиції проводили; - етап технологічного процесу отвердіння епоксидної композиції не проводили

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for epoxy composition curing

Автори англійськоюBuketov Andrii Viktorovych, Stukhliak Petro Danylovych, Dobrotvor Ihor Hryhorovych, Shkodzinskyi Oleh Ksaverovych, Oliinyk Mykhailo Ivanovych, Khrapun Volodymyr Petrovych, Lirchuk Mykola Maksymovych

Назва патенту російськоюСпособ отвердения эпоксидной композиции

Автори російськоюБукетов Андрей Викторович, Стухляк Петр Данилович, Добротвор Игорь Григорьевич, Шкодзинский Олег Ксаверьевич, Олийнык Михаил Иванович, Храпун Владимир Петрович, Лирчук Николай Максимович

МПК / Мітки

МПК: C09D 163/00, C08J 3/28, C08J 3/18

Мітки: спосіб, композиції, отвердіння, епоксидної

Код посилання

<a href="https://ua.patents.su/3-33826-sposib-otverdinnya-epoksidno-kompozici.html" target="_blank" rel="follow" title="База патентів України">Спосіб отвердіння епоксидної композиції</a>

Попередній патент: Контрольний пристрій для заміру внутрішніх напівкруглих шліцьових канавок

Наступний патент: Спосіб одержання фосфоровмісних газів

Випадковий патент: Спосіб санаторно-курортної реабілітації дітей з онкологічними захворюваннями