Установка термічної деструкції органічної сировини

Формула / Реферат

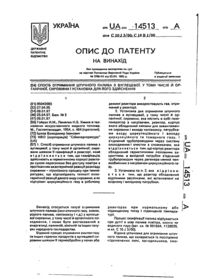

Установка термічної деструкції органічної сировини, що містить піролізну піч, зв'язані трубопроводами у напрямку протікання парогазової суміші колонку каталізатора, ректифікаційну колону, допоміжну апаратуру, яка відрізняється тим, що колонка каталізатора виконана у вигляді кожухотрубного апарата, циліндричний кожух якого герметично зв'язаний із співвісно розташованою в ньому внутрішньою трубою, у якій перпендикулярно її осі і нерухомо зв'язані з нею по периметру розташовані пластини сітчастого огородження, що утворюють камеру, заповнену на 9/10 об'єму високопористими гранулами, де на оксид алюмінію нанесені компоненти у вигляді сполук молібдену і кобальту, при цьому внутрішня труба оснащена фланцями, за допомогою одного з яких вона з'єднана з трубопроводом парогазової суміші, що виходить з піролізної печі, а за допомогою іншого приєднана до загального трубопроводу системи, причому кожух колонки каталізатора оснащений патрубками для примусового повітряного охолодження каталізатора, а також нерухомо встановленим на ньому термокомпенсатором, при цьому внутрішня труба оснащена двома нерухомо зв'язаними з нею патрубками, у які вкручені термопари для контролю температури процесу на каталізаторі.

Текст

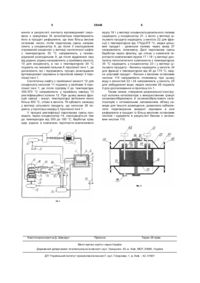

Установка термічної деструкції органічної сировини, що містить піролізну піч, зв'язані трубопроводами у напрямку протікання парогазової суміші колонку каталізатора, ректифікаційну колону, допоміжну апаратуру, яка відрізняється тим, що колонка каталізатора виконана у вигляді кожухотрубного апарата, циліндричний кожух якого герметично зв'язаний із співвісно розташованою в ньому внутрішньою трубою, у якій перпендикулярно її осі і нерухомо зв'язані з нею по периметру розташовані пластини сітчастого огородження, що утво 3 39446 установці термічної деструкції органічної сировини, що містить піролізну піч, зв'язані трубопроводами в напрямку протікання парогазової суміші колонку каталізатора, ректифікаційну колону, допоміжну апаратуру, - колонка каталізатора виконана у вигляді кожухотр убного апарата, циліндричний кожух якого герметично зв'язаний із соосно розташованої в ньому вн утрішньою трубою, у якій перпендикулярно її осі і нерухомо зв'язані з нею по периметрі розташовані пластини сітчастого огородження, що утворюють камеру, заповнену на 9/10 по об'єму високопористими гранулами, де на оксиді алюмінію нанесені компоненти у вигляді з'єднань молібдену і кобальту, при цьому внутрішня труба наділена фланцями, за допомогою одного з яких вона з'єднана з трубопроводом парогазової суміші, що ви ходить з піролізної печі, а за допомогою іншого приєднана до загального трубопроводу системи, причому кожух колонки каталізатора наділений патрубками для примусового повітряного охолодження каталізатора, а також нерухомо встановленому на ньому термокомпенсатором, при цьому внутрішня тр уба наділена двома нерухомо зв'язаними з нею патрубками, у які вкручені термопари для контролю температури процесу на каталізаторі. Технічним результатом при реалізації даної корисної моделі є створення економічної установки термічної деструкції органічної сировини (відходів гуми, виробів з поліфенілу, сланців і т.д.), що забезпечує одержання високоякісних пальних матеріалів, що містять компоненти з високим октановим числом за рахунок раціональної конструкції колонки каталізатора, розміщенням у камері високопористих гранул оксиномолібденового й оксинокобальтового каталізаторів, контактуючи з якими вихідна сировина перетворюється в продукти реформінга, що мають більш високе октанове число. Новизна технічного рішення характеризується конструкцією колонки каталізатора, розміщенням у його камері каталізатора у вигляді оксиномолібденових і оксинокобальтових пористих гранул, що забезпечує перетворення вихідної сировини в зоні реформінга в продукт із більш високим октановим числом. На Фіг. 1 представлена блок-схема установки термічної деструкції органічної сировини, на Фіг. 2 - виносний елемент на Фіг. 1. Установка складається з послідовно розміщених у напрямку протікання парогазової суміші і зв'язаних між собою трубопроводами, піролізної печі 1 зі стінками 2, піролізною камерою 3 із дверцятами 4, змійовиком 5, газовим пальником 6 (Фіг. 1) колонки 7 каталізатора, конденсатора 8, газоворідинного розподільника 9, приймальної ємності 10 для конденсату, насоса 11 подачі рідини на підігрів, ректифікаційної колони 12 із прийомною камерою 13, конденсатором 145 дефлегматора 15 з тарілчасто-ковпачковими ярусами 16, 17, 18, ємності 19 кубового залишку, насоса 20 подачі мазуту на повторну обробку, конденсатора 21, ємності 22 для фракції з температурою від 175 до 375 °С, конденсатора 23, ємності 24 для фракції з температурою від 30 до 175 °С, ємності 25 для забрудненої води, насоса 26 подачі забрудненої 4 води для доспалювання в піролізну піч 1. При цьому вихід піролізної камери 3 піролізної печі 1 зв'язаний із входом колонки 7 каталізатора, вихід якої зв'язаний із входом конденсатора 8, вихід якого зв'язаний із входом газово-рідинного розподільника 9, один вихід якого зв'язаний з газовим пальником 6 піролізної печі 1, а другий - із прийомною ємністю 10 для конденсату, ви хід якої за допомогою насоса 11 зв'язаний з входом змійовика 5 піролізної печі 1, вихід якої зв'язаний із входом приймальні камері 13 ректифікаційної колони 12, вихід якої зв'язаний із входом ємності 19 кубового залишку, ви хід якої за допомогою насоса 20 зв'язаний з входом піролізної камері 3 піролізної печі 3; вихід зони тарілчасто-ковпачкового ярусу 16 дефлегматора 15 ректифікаційної колони 12 зв'язаний із входом конденсатора 21, вихід якого зв'язаний із входом ємності 22 для фракцій з температурою від 45 до 375 °С, а вихід зони тарілчасто-ковпачкового ярусу 18 зв'язаний із входом конденсатора 23, вихід якого зв'язаний із входом ємності 24 для фракцій з температурою від 30 до 175 °С. Ємність 22 для фракцій з температурою від 175 до 375 °С має вихід 27 цільового продукту дизельного палива і вихід, зв'язаний із входом ємності 25 для забрудненої води, а ємність 24 для фракції з температурою від 30 до 175 °С має вихід 28 цільового продукту-бензину і ви хід, зв'язаний із входом ємності 25 для забрудненої води, вихід якої зв'язаний за допомогою насоса 26 із входом піролізної печі 1. До конденсаторів 8, 21 і 23 приєднані трубопроводи подачі холодної води і трубопроводи для зливу відпрацьованої води (на кресленні не показані). Колонка 7 каталізатора (Фіг. 2) являє собою кожухотр убний апарат, циліндричний кожух 29 якого герметично зв'язаний із соосно розташованої в ньому внутрішнього тр убою 30, у якій перпендикулярно її осі, нерухомо зв'язані з нею по периметрі, розташовані пластини 31 сітчастого огородження, що утворюють камеру 32, заповнену на 9/10 по об'єму високопористими гранулами 33, де на оксиді алюмінію нанесені компоненти у вигляді з'єднань молібдену і кобальту. Внутрішня тр уба 30 наділена фланцем 34, за допомогою якого вона з'єднана з трубопроводом парогазової суміші, що виходить з піролізної печі 1 і фланцем 35, за допомогою якого вона приєднана до загального трубопроводу системи. Кожух 29 колонки 7 каталізатора наділений нерухомо встановленим на ньому термокомпенсатором 36 і патрубком 37 і 38 для примусового охолодження внутрішньої труби 30; внутрішня труба 30 наділена двома нерухомо зв'язаними з нею патрубками 39 і 40, куди угвинчені термопари 41 і 42 для контролю температури процесу на каталізаторі. Робота пристрою здійснюється таким чином. Органічну сировину завантажують у піролізну камеру 3 піролізної печі через дверцята 4. Парогазову суміш з піролізної камери 3 піролізної печі 1 направляють у колонку 7 каталізатора з температурою від 200 до 500 °С (Фіг. 2), де в зоні рефор 5 39446 минга в результаті контакту вуглеводневої сировини з гранулами 33 каталізатора перетворюють його в продукт реформінга, що має більш високе октанове число, потім парогазову суміш направляють у конденсатор 8, де після її охолодження отриманий конденсат у вигляді синтетичної нафти з температурою 30 °С направляють у газоворідинний розподільник 9, де після відділення газу від рідини, рідину направляють у прийомну ємність 10 для конденсату, а газ з температурою 30 °С подають на газовий пальник 6 піролізної печі 1, де допалюють газ і підтримують процес розкладання вуглеводневої сировини в піролізній камері 3 піролізної печі 1. Синтетичну нафту з прийомної ємності 10 для конденсату насосом 11 подають у змійовик 5 піролізної печі 1, де після підігріву її до температури 350-370 °С направляють у прийомну камеру 13 ректифікаційної колони 12. При цьому важка фракція суміші - мазут, температура витікання якого більш 400 °С, стікає в ємність 19 кубового залишку у вигляді цільового продукту, що насосом 20 подають у піролізну камеру 3 піролізної печі 1. У процесі ректифікації парогазова суміш проходить через конденсатор 14, охолоджується там до температури від 350 до 180 °С, барботує крізь шар рідини в ковпачках тарілчасто-ковпачкового Комп’ютерна в ерстка Д. Шев ерун 6 ярусу 16 і у вигляді конденсату-дизельного палива надходить у конденсатор 21, з якого у вигляді цільового продукту надходить у ємність 22 для фракції з температурою від 175до375 °С, звідки цільовий продукт - дизельне паливо через вихід 27 направляють споживачу. Далі парогазова суміш барботує через флегму, що стікає з ковпачків тарілчасто-ковпачкових ярусів 17 і 18 і у вигляді дистиляту легколетючого компонента з температурою 35 °С надходить у конденсатор 23 і у вигляді цільового продукту - бензину надходить у ємність 24 для фракції з температурою від 30 до 175 °С, звідки цільовий продукт - бензин з високим октановим числом 110 направляють споживачу; при цьому воду з ємностей 22 і 24 направляють у ємність 25 для забрудненої води, звідки насосом 26 подають її для доспалювання в піролізну піч 1. Таким чином, створення раціональної конструкції колонки каталізатора з використанням гранул оксиномолібденового й оксинокобальтового каталізаторів з оптимальним заповненням об'єму камери для їхнього розміщення, дозволило забезпечити перетворення вихідної сировини в зоні реформінга в продукт із більш високим октановим числом і одержати в результаті бензин з октановим числом 110. Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for thermal degradation of organic raw material

Автори англійськоюYankovyi Dmytro Serhiiovych

Назва патенту російськоюУстановка термической деструкции органического сырья

Автори російськоюЯнковый Дмитрий Сергеевич

МПК / Мітки

МПК: C10G 35/00

Мітки: установка, термічної, сировини, органічної, деструкції

Код посилання

<a href="https://ua.patents.su/3-39446-ustanovka-termichno-destrukci-organichno-sirovini.html" target="_blank" rel="follow" title="База патентів України">Установка термічної деструкції органічної сировини</a>

Попередній патент: Спосіб діагностики загоєння трофічної виразки нижньої кінцівки

Наступний патент: Спосіб вагового порційного дозування стрічковим конвеєром

Випадковий патент: Комплексна система живлення і підігріву двигуна внутрішнього згорання на зрідженому газовому паливі