Спосіб розламування пластин із твердих матеріалів

Формула / Реферат

1. Способ разламывания пластин из твердых материалов, включающий размещение предварительно надрезанной по заданному контуру пластины между податливыми элементами, к которым посредством жестких элементов прикладывают нагрузку, отличающийся тем, что пластину ограничивают по боковым поверхностям с образованием над торцами пластины матричных полостей, в которых размещают податливые элементы, которые имеют жесткостные характеристики, асимметричные относительно срединной плоскости пластины, и, по крайней мере, в одном элементе - переменные от боковой поверхности к центру.

2. Способ по п. 1, отличающийся тем, что, по крайней мере, один из податливых элементов выполняют из жидкого, пастообразного или порошкообразного материала.

3. Способ по п. 1, отличающийся тем, что на боковой поверхности пластины образуют сообщающуюся с имеющимися, дополнительную матричную полость, в которую помещают податливый элемент.

Текст

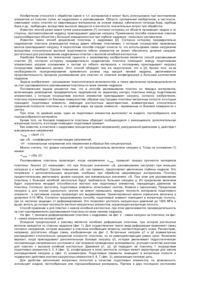

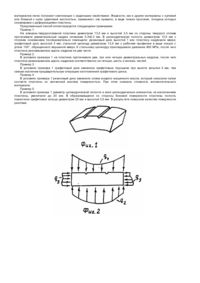

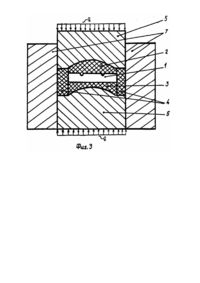

Изобретение относится к обработке камня и т.п. материалов и может быть использовано при изготовлении элементов из пластин путем их надрезания и разламывания. Область приложения изобретения, в частности, охватывает класс пластин из сверхтвердых материалов на основе алмаза, кубического нитрида бора, карбида бора и др., требующих, вследствие высокой твердости и жесткости, значительных затрат при обработке. Известен способ резки камня путем раскалывания [1] согласно которому на объекте производят надрез и со стороны, противоположной надрезу, прикладывают ударную нагрузку. Применение способа ограничено классом крупногабаритных объектов с большой инерционностью при глубине надрезов - несколько сантиметров. Известен также способ разделения пластины с надрезами [2]. Согласно которому предварительно надрезанная пластина размещается между двумя гибкими пластинами, к которым посредством прижимных валков прикладывают нагрузку. К недостаткам способа следует отнести то, что используемая схема нагружения вследствие относительно высокой податливости гибких элементов не может обеспечить уровней нагрузок, достаточных для разламывания надрезанных пластин с высокой изгибной жесткостью. Наиболее близким по технической сущности к заявляемому изобретению является способ разламывания пластин [3], согласно которому предварительно надрезанную пластину помещают между податливыми элементами: упругим основанием и листом из гибкого материала, к последнему прикладывают нагрузку посредством прижимного ролика. Этот способ обладает тем же недостатком, что и [2]. Кроме того, из-за необходимости позиционирования прижимного ролика над каждой линией надреза, увеличивается продолжительность процесса разламывания для пластин со сложной конфигурацией и большим количеством надрезов. Задача изобретения - расширение технологических возможностей, а также увеличение производительности за счет одновременного разламывания пластины по всем линиям надрезов. Поставленная задача решается тем, что в способе разламывания пластин из твердых материалов, включающем размещение предварительно надрезанной по заданному контур у пластины между податливыми элементами, к которым посредством жестких элементов прикладывают нагрузку, согласно изобретению, пластину ограничивают по боковым поверхностям, образуя над торцами пластины матричные полости, в которые помещают податливые элементы, имеющие жесткостные характеристики, асимметричные относительно срединной плоскости пластины и, по крайней мере, ав одном элементе - переменные от боковой поверхности к центру. При этом, по крайней мере, один из податливых элементов выполняют из жидкого, пастообразного или порошкообразного материала. Кроме того, на боковой поверхности пластины образуют сообщающуюся с имеющимися, дополнительную матричную полость, в которую помещают податливый элемент. Как известно, в пластине с надрезами (концентраторами напряжений), разгруженной давлением q, действуют максимальные напряжения s max = a БsН (1) где a Б - коэффициент концентрации напряжений, sН - номинальные напряжения или напряжения в образце без концентратора. Можно считать, что уровни напряжений sН пропорциональны величине нагрузки q. Тогда на основании (1) имеем: s max ~ a Бq (2) Разламывание пластины происходит, когда напряжения s max превысят предел прочности материала пластины. Анализ (2) показывает, что при больших значениях a Б разламывание наступает при меньших нагрузках q и наоборот. Однако повышение a Б , как правило, предполагает увеличение глубины надреза. Это сопряжено с дополнительными затратами, особенно при обработке сверхтвердых материалов. Поэтому предпочтительнее увеличивать уровни нагрузок при минимальных значениях a Б . При этом для разламывания пластины с большей изгибной жесткостью будут требоваться большие нагрузки q. Их предельная величина будет ограничена несущей способностью жестких или податливых элементов, передающих давление на пластину. Согласно прототипу, податливые элементы испытывают сжатие, близкое к одноосному. Предельная нагрузка q для случая одноосного сжатия не может превышать предел текучести материала податливого элемента - в противном случае произойдет его выдавливание. Ориентировочно можно ограничить величину q уровнями 5-10 МПа. Согласно предлагаемому способу, податливый элемент помещают в матричную полость, где он частично защищен от деформирования. Это позволяет достигать нагрузочных давлений до 1000 МПа и выше, вплоть до потери прочности жестких нагрузочных элементов, окружающих матричную полость. Способ применим и для пластин с низкой изгибной жесткостью, при этом увеличивается производительность за счет одновременного разламывания пластины по всем линиям надрезов. На фиг. 1 показана деформированная пластина с надрезами; на фиг. 2 - схема нагрузок на пластине; на фиг, 3 - схема элементов силовой цепи. Исходной предпосылкой к разлому является изгибная деформация пластины, при которой растянутые волокна находятся со стороны надрезов (фиг. 1). Для осуществления такого вида деформации применяют схему силового нагружения, которая вызывает в пластине изгибающие моменты соответствующего знака. Рассмотрим, например, достаточно общую схему, изображенную на фиг. 2. Встречные нагрузки q1 и q2 асимметрично распределяют относительно срединной плоскости пластины, но их равнодействующая равна нулю. Возможен вариант, когда прикладывают дополнительную боковую нагрузку q3, которая увеличивает гидростатическую составляющую напряженного состояния и, как показали проведенные эксперименты, улучшает качество разлома для пластин с высокой изгибной жесткостью. Давления q1, q2, q3 передают на пластину 1 посредством податливых элементов 2, 3, 4 (фиг. 3), конфигурация и (или) жесткость которых имеют характерную для закона распределений нагрузок q (фиг. 2) асимметрию. Податливые элементы помещают в матричные полости и подвергают действию жестких нагрузочных элементов 5, 6, 7 (фиг. 3), замыкающих силовую цепь. Для удобства заполнения матричных полостей в качестве податливых элементов, по возможности, используют жидкие, пастообразные или порошкообразные материалы. Причем в двух последних состояниях материалов легко получают композиции с заданными свойствами. Жидкости, как и другие материалы с нулевой или близкой к нулю сдвиговой жесткостью, применяют, как правило, в виде тонких прослоек, толщина которых соизмерима с деформациями пластины. Предложенный способ иллюстрируется следующими примерами. Пример 1. На алмазно-твердосплавной пластине диаметром 13,5 мм и высотой 3,5 мм со стороны твердого сплава протачивали диаметральный надрез сечением 0,3х0,3 мм. В цилиндрическую полость диаметром 13,5 мм с плоским основанием последовательно помещали: резиновый диск высотой 1 мм; пластину надрезали вверх; графитовый диск высотой 3 мм; стальной цилиндр диаметром 13,5 мм с рабочим профилем в виде конуса с углом 150°, обращенного вершиной вверх. К стальному цилиндру прикладывали давление 800 МПа, после чего пластина разламывалась вдоль надреза на две части. Пример 2. В условиях примера 1 на пластине протачивали два, три или четыре диаметральных надреза, после чего пластина размалывалась вдоль надрезов соответственно на четыре, шесть и восемь частей. Пример 3. В условиях примера 1 графитовый диск заменили графитовым порошком при высоте засыпки 4 мм, тем самым исключив предварительную операцию изготовления графитового диска. Пример 4. В условиях примера 1 резиновый диск заменили слоем жидкого машинного масла, который наносили путем контакта пластины со смоченной маслом поверхностью. При этом снижали стоимость вспомогательного материала. Пример 5. В условиях примера 1 диаметр цилиндрической полости и всех цилиндрических элементов, за исключением пластины, увеличили до 20 мм. В образовавшуюся со стороны боковой поверхности пластины полость поместили графитовое кольцо диаметром 20 мм и высотой 3,5 мм. В результате повысили качество поверхности разлома.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of breaking the plates from hard materials

Автори англійськоюAnisin Oleksandr Mykhailovych

Назва патенту російськоюСпособ разламывания пластин из твердых материалов

Автори російськоюАнисин Александр Михайлович

МПК / Мітки

МПК: B28D 1/02

Мітки: розламування, спосіб, пластин, матеріалів, твердих

Код посилання

<a href="https://ua.patents.su/3-403-sposib-rozlamuvannya-plastin-iz-tverdikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб розламування пластин із твердих матеріалів</a>

Попередній патент: Вимикач

Наступний патент: Спосіб захисту дна кузова транспортного засобу

Випадковий патент: В'яжуче