Спосіб одержання заклепувального з’єднання підвищеної міцності

Номер патенту: 41191

Опубліковано: 12.05.2009

Автори: Короткий Сергій Олександрович, Тарасов Олександр Федорович

Формула / Реферат

Спосіб одержання заклепувального з'єднання підвищеної міцності, який полягає в тому, що в з'єднуваних деталях формують додаткові технологічні елементи (фаску та бурт) по периметру отворів, що пробиваються, який відрізняється тим, що при з'єднанні листових деталей висадження головки на стрижні заклепки виконують сумісно з осадженням буртів деталей, частковим їх виворотом до охвату стрижня заклепки стінками отворів деталей та підкарбуванням всього з'єднання.

Текст

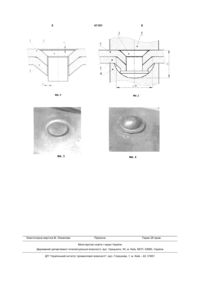

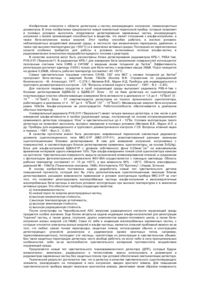

Спосіб одержання заклепувального з'єднання підвищеної міцності, який полягає в тому, що в 3 в отвір з боку фаски деталі 2. При цьому параметри процесу пробивання вибирають таким чином, що при вкладанні заклепки в отриманий отвір забезпечуються зазори z та z1 (див. Фіг.1). Процес висадження голівки на стрижні заклепки роблять пуансоном 4 (Фіг.2), що має на торцевій поверхні формотворну порожнину. При цьому разом з висадженням голівки виконують осадження бурту деталі 1, що призводить до додаткового зміцнення кромки отвору та підвищення міцності усього з'єднання в цілому. Додатково разом з висадженням голівки заклепки 3 та осадженням бурту деталі 1 виконують частковий виворіт буртів деталей 1 та 2, який супроводжується підкарбуванням всього заклепувального з'єднання. При виконанні вивороту буртів деталі утримуються нерухомим притиском 5. Під дією пуансона 4 бурти деталей переміщуються сумісно з заклепкою у вертикальному напрямку в межах зазору z, який регулює ступінь вивороту буртів. При цьому стінки пробитих отворів переміщуються в радіальному напрямку в межах зазору z1 аж до щільного охвату стрижня заклепки та підкарбовуються об нього. В кінці виконання технологічної операції щілини між нерухомим притиском 5, заклепкою 3, пуансоном 4 та деталлю 1 зникають, що призводить до підкарбування всього одержаного з'єднання та дає можливість при необхідності виконати виправлення листових деталей 1 та 2 в зоні з'єднання. Заклепувальне з'єднання у більшості випадків навантажено таким чином, що стрижень заклепки працює на зріз. Наявність буртів та фасок на деталях, що з'єднують, дозволяє збільшити висоту стрижня заклепки та діаметр елементів D (див. Фіг.2), що сприймають діюче на заклепувальне з'єднання навантаження зрізу, відносно діаметра заклепки, а також збільшити площу контакту між деталями, що з'єднують, та заклепкою. Деформування кромок отворів у процесі одержання буртів на деталях призводить до формування зміцненої зони по периметру отворів. Наступне підкарбування з виворотом буртів деталей, що з'єднують, призводить до додаткового зміцнення матеріалу деталей у зоні розташування заклепки, причому виворіт буртів сприяє виникненню залишкових стискаючих напруг у зоні контакту між стінками отворів у деталях, що з’єднують, та заклепкою. При цьому підкарбування забезпечує 41191 4 задану висоту стрижня заклепки та всього з'єднання в цілому. Застосування пропонованого способу дозволяє підвищити міцність заклепувального з'єднання деталей за рахунок зміцнення зони контакту між стінками отворів деталей, що з'єднують, та заклепкою шляхом спільного висадження головки на стрижні заклепки, осадження та часткового вивороту буртів деталей, яке супроводжується підкарбуванням отриманого з'єднання. Приклад З метою аналізу ступеня зміцнення заклепувального з'єднання, одержаного за способом, що заявляється, проводили експериментальне дослідження, при якому використовували заготовки зі сталі 30 товщиною s=2мм, в яких здійснювали пробивання отворів діаметром d=5,4мм. При цьому заготовки першої серії пробивали на матриці традиційним способом, а на заготовках другої серії в спосіб [2] додатково формували конічний бурт по периметру пробитого отвору. Одержані заготовки розміщали так, щоб пробиті отвори були співвісні. Потім в отвір заклепувального пакета встановлювали заклепку з діаметром стрижня dc=5мм (за ДСТ 10300-80) зі сторони фаски (Фіг.3). При цьому значення зазорів становили z=0,5мм, а z1=0,2мм. Стрижень заклепки осаджували з формуванням голівки до зникнення зазорів z та z1 та підкарбування всього з'єднання до висоти Н=7мм (Фіг.4). Діаметр зміцненої частини заготовок дорівнював 2dc. Отримані з'єднання розтягували на іспитовій машині аж до їх руйнування. При цьому контрольованими параметрами були максимальне зусилля та гранична деформація, при яких відбувається руйнування з'єднання. Аналіз отриманих експериментальних даних показав, що міцність з'єднання, отриманого способом, що заявляється, перевищує міцність традиційного заклепувального з'єднання на 27%. При цьому гранична деформація з'єднання до руйнування зросла на 16%, а енергія руйнування в 1,5 рази. Джерела інформації: 1 Орлов П.И. Основы конструирования. Справочно-методическое пособие в 3-х книгах. Кн. 2. М.: Машиностроение. 1977. - 574с. 2 Пат. 19856 України, МПК В 21 D 28/26 / Спосіб одержання отворів з фаскою та підвищеною якістю зрізу. / Тарасов О.Ф., Короткий С. О. Опубл. 15.01.07; Бюл. №1. 5 Комп’ютерна верстка М. Ломалова 41191 6 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing rivet connection of increased strength

Автори англійськоюTarasov Oleksandr Fedorovych, Korotkyi Serhii Oleksandrovych

Назва патенту російськоюСпособ получения заклепочного соединения повышенной прочности

Автори російськоюТарасов Александр Федорович, Короткий Сергей Александрович

МПК / Мітки

МПК: B21D 39/03

Мітки: спосіб, міцності, з'єднання, одержання, заклепувального, підвищеної

Код посилання

<a href="https://ua.patents.su/3-41191-sposib-oderzhannya-zaklepuvalnogo-zehdnannya-pidvishheno-micnosti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання заклепувального з’єднання підвищеної міцності</a>

Попередній патент: Склад порошкового електрода

Наступний патент: Оптичний прилад для неруйнівного контролю форми передньої поверхні різальних пластин

Випадковий патент: Спосіб оцінки ефективності лікування підшлункової залози щурів з післяопераційним гіпотиреозом