Спосіб отримання нанокристалічних структур на поверхні деталей машин

Номер патенту: 42154

Опубліковано: 25.06.2009

Автори: Кирилів Володимир Іванович, Никифорчин Григорій Миколайович

Формула / Реферат

Спосіб отримання нанокристалічних структур на поверхні деталей машин за рахунок високошвидкісного тертя, який полягає у тому, що нанокристалічні структури отримують шляхом нагрівання приповерхневого шару до температур 1100-1300 К і термопластичного деформування поверхні деталі тертям спеціальним металевим інструментом, що обертається зі швидкістю 65-80 м/с, притискається до оброблюваної деталі з питомим тиском 1,0-1,6 ГПа, а деталь переміщається зі швидкістю 0,014-0,085 м/с, і подачі у зону фрикційного контакту технологічних середовищ, який відрізняється тим, що з метою збільшення глибини і дисперсності поверхневого шару термопластичне деформування приповерхневих шарів зміцнюваного металу ведуть з накладанням на зону фрикційного контакту високочастотних коливань порядку 5 кГц за допомогою спеціального інструмента.

Текст

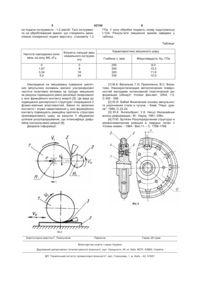

Спосіб отримання нанокристалічних структур на поверхні деталей машин за рахунок високошвидкісного тертя, який полягає у тому, що нанокристалічні структури отримують шляхом нагрівання приповерхневого шару до температур 1100 3 42154 4 ного шару. Вказана мета досягається тим, що навеличині зсувні навантаження сприяють диспергунокристалічні структури отримують шляхом нагріванню матеріалу приповерхневого шару та струквання і термопластичного деформування поверхні турно-фазовим перетворенням за рахунок покрадеталі тертям металевим інструментом до дифущення дисипативних процесів. Величина зсувних зійне активних температур і подачі у зону фрикційнавантажень змінюється під час попадання в зону ного контакту (ФК) технологічних середовищ (ТС), ФК титанового корпусу та вставних пальців з різпричому з метою підвищення дисперсності струкними коефіцієнтами тертя. тури глибини і мікротвердості зміцненого приповеСпосіб реалізують на токарному, кругло- або рхневого шару за рахунок зменшення розміру зерплоскошліфувальному верстатах наступним чина термопластичне деформування ном. Металевий спеціальний інструмент 1, що приповерхневих шарів ведуть з накладанням на обертається із коловою швидкістю 65-80 м/с, підзону фрикційного контакту високочастотних коливодять до деталі 2, яка обертається із коловою вань (до 5 кГц). швидкістю 0,014-0,035 м/с при обробці циліндричНакладання на зону фрикційного контакту виних поверхонь або переміщується зворотносокочастотних коливань (до 5 кГц) підвищує глипоступально зі швидкістю 0,035-0,085 м/с при оббину і дисперсність зміцнюваного металу за рахуробці плоских поверхонь. Питомий тиск диска на нок зміни характеру деформування та підвищення оброблювану деталь становить 1,0-1,6 ГПа. Доврівня дисипативних процесів. жина лінії контакту диска 1 з оброблюваною деНа Фіг.1 зображено схему отримання НК струталлю 2 досягає 4-10 мм. У зону обробки подають ктур на циліндричних поверхнях, на Фіг.2 - на плоТС 3, наприклад, оливу індустріальну І-5А...І-12А ских поверхнях, на Фіг. 3 - інструмент для реалізаза ГОСТ 20799-75 або спеціальні ТС, що містять ції способу. полімерні добавки - дифузанти вуглецю, азоту, У процесі тертя диску 1, який обертається зі бору та ін. швидкістю 65-80 м/с, і деталі 2 у зоні їх контакту У процесі тертя обертового диску 1 і деталі 2 у проходить локальний імпульсний нагрів приповерзоні їх контакту проходить локальне імпульсне хневих шарів до 1100-1300 К одночасно з їх тернагрівання приповерхневих шарів деталі до теммопластичним деформуванням. Матеріал припоператури 1100-1300 К одночасно зі зміною контакверхневого шару деталі 2 нагрівається у зоні тного тиску від нуля до 1,0-1,6 ГПа. Матеріал приконтакту і охолоджується при виході із нього за поверхневого шару деталі нагрівається у зоні рахунок тепловідводу генерованого теплового контакту і охолоджується при виході з нього. Пропотоку в диск, деталь і ТС. ТС в зоні обробки під цес циклічно повторюється. Кількість циклів заледією високих температур розкладається з утвожить від ширини робочої поверхні металевого дисренням атомарного вуглецю, азоту, водню, кисню ку і величини робочої подачі інструменту і та переноситься у приповерхневі шари зміцнювавизначається як частка від ділення довжини лінії ної деталі. На збагаченій вуглецем і азотом поверконтакту на величину подачі. Термопластична дехні деталі утворюються дрібнодисперсні структури формація приповерхневих шарів деталі у зоні ФК білих слаботравимих шарів мартенситної структуциклічно повторюється, що веде до диспергування ри, які мають підвищену твердість і зносотривкість, структури до 10-25 нм, на відміну від обробки звиглибиною 100-500 мкм. Мікротвердість зміцненого чайним гладким інструментом, який забезпечує шару (білої зони) досягає 8-12 ГПа на поверхні з дисперсність структури у межах 20-50 нм. Це у поступовим зниженням по глибині до твердості свою чергу веде до підвищення мікротвердості вихідного матеріалу. Шорсткість зміцненої поверхоброблюваного металу до 10-12 ГПа. ні знаходиться у межах Ra = 0,30-0,80 мкм. При Робочу швидкість деталі вибирають у межах цьому мінімальне значення шорсткості відповідає 0,014-0,035 м/с при обробці циліндричних поверменшим значенням подач. Високочастотні колихонь або 0,035-0,085 м/с при обробці плоских повання накладаються на зону фрикційного контакту верхонь. Величина робочої швидкості впливає на з допомогою спеціального інструменту (Фіг.3) із тривалість дії імпульсу теплової енергії на певну вставними пальцями підвищеної твердості точку деталі, глибину нагрівання її приповерхнево(HRC=52-55). Інструмент складеться з корпусу 1, в го шару і, відповідно, на глибину проникнення диякому встановлено робочий диск 2, виготовлений фундуючого елемента. Більші значення швидкості із титанового сплаву або нержавіючої сталі, з розоброблюваної деталі при обробці плоских поверташованими в радіальних отворах пальцями 3 із хонь в порівнянні із циліндричними деталями поматеріалу твердістю HRC 52-55. Диск закріплений яснюються кращими умовами контактування кругв корпусі фланцем 4 і болтами 5.Матеріалом інлого диска з плоскою поверхнею і, відповідно, струменту служать титанові сплави з високим кокращими умовами нагрівання в зоні їх контакту. ефіцієнтом тертя, а пальців високо вуглецеві легоПриклад. Циліндричний зразок діаметром 20 вані сталі типу ХВГ, ШХ15, У 8 та ін. Матеріал мм зі сталі 45 у нормалізованому стані зміцнюють корпусу та пальців мають різну твердість та коефіна верстаті мод. 1К62 спеціальними збірними інцієнти тертя внаслідок чого під час роботи виниструментами діаметром 250 мм корпуси яких вигокають змінні по величині контактні навантаження товлені з титанового сплаву ВТ6 із вставними та зсувні деформації. Кількість пальців вибирають елементами діаметром 10 мм зі сталі ШХ15 розконструктивно і для зміцнювального інструменту міщених у радіальних отворах у кількостях відподіаметром 250 мм їх кількість становить 8-24 шт. відно 8,16 та 24 шт., що забезпечує накладання на За наведеної швидкості обертання інструменту 70 зону фрикційного контакту частоти 1,67, 3,34 та 5 м/с частота накладених коливань становитиме кГц. Ширина робочої поверхні диска - 6 мм. Лінійна 1,67-5 кГц. Високочастотні коливання і змінні по швидкість обертання інструмента-70 м/с, поздовж 5 42154 6 ня подача інструмента - 1,2 мм/об. Тиск інструменГПа. У зону обробки подають оливу індустріальну та на оброблюваний зразок, що створюють мехаІ-12А. Результати зміцнення зразків наведені у нізмом поперечної подачі верстату, становить 1,2 таблиці. Таблиця Характеристика зміцненого шару Частота накладених коливань на зону ФК, кГц Кількість пальців зміцнювального інструменту Глибина d, мкм Мікротвердість Нm, ГПа 0 1,67 3,34 5,0 0 8 16 24 250 300 320 330 8,0 10,2 11,6 12,0 Накладання на зміцнювану поверхню циклічних імпульсних коливань високої ультразвукової частоти позитивно впливає на процес зміцнення за рахунок підвищення рівня дисипації генерованої у зоні фрикційного контакту енергії [3]. Це веде до підвищення дисперсності структури і покращення її фізико-хімічних властивостей. Змінні по величині контактні і зсувні навантаження у зоні фрикційного контакту підвищують реакційну здатність структури приповерхневого шару за рахунок її збудження шляхом розупорядкування, що інтенсифікує дифузійне контрольовані реакції [4]. Джерела інформації: Комп’ютерна верстка Г. Паяльніков [1] М.А. Васильєв, Г.И. Прокопенко, B.C. Филатова. Нанокристализация металлических поверхностей методами интенсивной пластической деформации (обзор)// Успехи физ.мет. 2004, т.5, С.345 - 399. [2] Ю.И. Бабей Физические основы импульсного упрочнения стали и чугуна. - Киев: "Наук. думка", 1988.-С.22-24. [3] Ю.К. Энгельбрехт, У.К. Нигул Нелинейные волны деформации.- М.: Наука, 1981.-256с. [4] П.Ю. Бутягин Разупорядочение структуры и механохимические реакции в твердых телах // Успехи химии. - 1984 - Вип.11. - С. 1768-1789. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing nanocrystalline structures on surface of machine parts

Автори англійськоюNykyforchyn Hryhorii Mykolaiovych, Kyryliv Volodymyr Ivanovych

Назва патенту російськоюСпособ получения нанокристаллических структур на поверхности деталей машин

Автори російськоюНикифорчин Григорий Николаевич,Кирилив Владимир Иванович

МПК / Мітки

МПК: B24B 39/00

Мітки: спосіб, деталей, машин, отримання, структур, поверхні, нанокристалічних

Код посилання

<a href="https://ua.patents.su/3-42154-sposib-otrimannya-nanokristalichnikh-struktur-na-poverkhni-detalejj-mashin.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання нанокристалічних структур на поверхні деталей машин</a>

Попередній патент: Спосіб лікування ііі б ступеня тяжкості жовчного перитоніту

Наступний патент: Інструмент для отримання нанокристалічних структур високошвидкісним тертям

Випадковий патент: Пристрій управління установкою пожежогасіння