Оплавлений вогнетривкий виріб з покриттям

Номер патенту: 55348

Опубліковано: 17.03.2003

Автори: Агулянський Анатолій Ілліч, Пасічний Владислав Васильович, Фролов Олександр Олександрович, Балабанов Юрій Іванович

Формула / Реферат

Оплавленное огнеупорное изделие с покрытием, рабочий слой которого выполнен из пентаоксида ниобия или тантала, а внутренний - из продуктов термического взаимодействия оксида металла и оксида кремния, отличающееся тем, что, с целью снижения стоимости, изделие выполнено из оксида кремния, а внутренний слой покрытия - из продуктов термического взаимодействия пентаоксида ниобия или тантала и материала изделия.

Текст

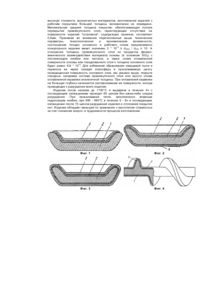

Настоящее изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении огнеупорных керамических изделий для футеровок химических аппаратов, печей, конструкционных элементов и технологических контейнеров, используемых при синтезе материалов высокой чистоты, например пентаоксидов ниобия или тантала. Цель изобретения - снижете стоимости. На фиг.1 - 4 изображено изделие на разных стадиях изготовления. Πример. Изделие 1 выполнено из оксида кремния (кварцевая керамика), внутренний слой покрытия 2 - из продуктов термического взаимодействия материала изделия (SiO2) и пентаоксида ниобия или тантала, рабочий слой 3 покрытия - из пентаоксида ниобия или тантала. Для получения промежуточного слоя 4 на основу из кварцевой керамики насыпают слой порошка или гранул пентаоксида ниобия или тантала, затем образец помещают в фокальную зону оптической печи, где нагревают его поверхность до температуры выше температуры плавления SiO2 и Nb2O5 Т ~ 2000°С. В зоне нагрева на поверхности образца образуется слой расплава смешанного состава (SiO2)1-х (Nb2O5) x(Та2О 5) x, при остывании которого и образуется промежуточный слой, хорошо смачиваемый расплавом Nb2O5(Ta2O5). Толщина формируемого слоя зависит от плотности подводимого потока световой энергии и от времени экспонирования обрабатываемого участка, Режимы для формирования промежуточного слоя определяют по тарировочным измерениям толщины слоев после охлаждения образцов. Так для Νb2O5 плотности потоков энергии в фокальном пятне составляли 150 - 300Вт/см 2 при экспозиции от 10 до 20с. Для Ta2O5·200 - 400Вт/см 2 при экспозициях 10 - 20с. Формирование же рабочего слоя 3 проводят при непрерывной подаче расплавленного материала (соответствующего оксида) на поверхность изделия, не допуская сплавлення рабочего и промежуточного слоев. Для указанных потоков это достигают путем уменьшения экспозиции до 2 - 10с при непрерывной подаче новых порций наплавляемого материала. Возможны и другие способы получения промежуточного к рабочего слоев, например, при наплавлений плазменной струей. Для образцов с толщиной промежуточного слоя dпром < 0,1мм в процессах термоциклирования наблюдается отслоение рабочего покрытия. Изготовление промежуточного слоя толщиной более 5мм уже не дает дальнейшего повышения термостойкости. Стоимость такого слоя за счет расходования дорогостоящего материала Nb2O5(Ta2O5) становится сравнимой со стоимостью создания промежуточного слоя в материале-прототипе. Таким образом, изготовление предлагаемого изделия с промежуточным слоем толщиной более 5мм при равных толщинах други х слоев не дает экономического эффекта по сравнению с прототипом. Пример 1. Кирпичи из кварцевой керамики (SiO2 98%, пористость 18%) толщиной 150мм с созданным на его поверхности промежуточным слоем (SiO2)1-x - (Nb2O 5) x толщиной ~ 0,1мм и рабочим слоем со средними толщинами 0,5 - 15мм. (dпром / dосн = 6,6(6) * 10-4). Испытания таких образцов показали их достаточную термостойкость и химическую стойкость покрытия. Затраты на их изготовление более, чем в 20 раз ниже затрат на изготовление образцов изделия-прототипа с соответствующей толщиной основного слоя. Толщину промежуточного слоя в изделии-прототипе вообще не удавалось сделать менее 1мм. Кроме того, при испытаниях на термостойкость образцов-прототипов с площадью рабочей поверхности Sпов = 100см 2 наблюдалось отслоение рабочего покрытия, обусловленное уже разницей линейных коэффициентов температурного расширения, поскольку образцы с площадью поверхности 25 - 30см 2 проходили аналогичные испытания без появления видимых трещин. Πример 2. При испытании образцов предлагаемых изделий с толщиной dпром < 0,1мм (dпром / dосн = 6,6(6) * 10-4) также наблюдалось отслоение рабочего покрытия. Пластины из кварцевой керамики (SіО2 98%, пористость 10%) толщиной dосновы = 1,5мм с созданным на их поверхности промежуточным слоем d пром - 5 мм и рабочим (покрытием со средними толщинами 0,5 15мм [dпpoм / dос н = 3,3(3)] также показали достаточную термостойкость и химическую стойкость при стоимости изготовления, меньшей стоимости изготовления изделия-прототипа с соответствующей толщиной основного, промежуточного и рабочего слоев. Сравнительная термостойкость образцов предлагаемых изделий и прототипов аналогична указанной в примере 1. Образцы с толщиной основного слоя dосновы. 5мм [dпpoм / dосн > 3,3 (3)] по своей механической прочности не обеспечивают возможность их использования в качестве, конструкционных элементов, футеровочных или контейнерных изделий, или их стоимость становилась сравнимой со стоимостью изготовления изделия-прототипа из-за высокой стоимости материала, расходуемого на создание промежуточного слоя. Дополнительные требования по обеспечению чистоты химических процессов, в которых предполагается использование предлагаемых изделий, а также ограничение по их стоимости по сравнению с базовыми изделиями из универсального материала (платины) как для предлагаемых изделий, так и для прототипа, реализуется при средних толщинах покрытий 0,5 - 15мм. Оптимальные толщины слоев при изготовлении прокалочньх кювет составляют dосновы = 6 - 10мм, dпром ~ 1мм и dпокр = 1,5 - 2мм. Такие изделия обеспечивают необходимую чистоту процессов и обладают требуемой термостойкостью. Для удешевления изделия рабочий слой выполняют только на внутренней, поверхности, контактирующей с прокаливаемой шихтой, а внешняя поверхность является глазурованным слоем, по составу и толщине аналогичным промежуточному слою под рабочим покрытием или состоящим из оплавленной кварцевой керамики. Такие изделия показали свою применимость в рассматриваемых процессах. При этом создание глазурованных слоев из кварцевой·керамики толщиной > 5мм оказалось нецелесообразным вследствие ухудшения качества слоя из-за появления многочисленных трещин. Изделие эксплуатируют следующим образом. На рабочее покрытие изделия, например, в полость тигля или кюветы загружают обрабатываемый материал. Затем кювету (тигель) с линейными размерами до 100мм помещают в разогретую печь и выдерживают там необходимое время. Так, для получения высокочистого пентаоксида ниобия необходимо использовать кювету с покрытием из пентаоксида ниобия. В нее загружают гидроксид ниобия и помещают в печь, разогретую до 900 - 1100°С. В результате разложения гидроксида получают пентаоксид ниобия. После прокалки кювету вынимают из печи и охлаждают на воздухе. При этом технологическом цикле работа изделия заключается в том, чтобы выдержать термоудар (нагрев до 1100°С) при помещении его в печь и при охлаждении его от 1100°С на воздухе. Кроме того, в процессе прокалки промежуточный слой и рабочее покрытие препятствуют диффузии, атомов из материала основы в обрабатываемую шихту, что позволяет получить пентаоксид ниобия, сравнимый по чистоте с продуктом, полученным при прокалке в кюветах из платины. Изготовить изделия аналогичных размеров с корундовой основой не удалось, они разрушались уже в процессе изготовления. Испытания изделий с основным слоем из шамотного огнеупора показали, что после 3 - 10 циклов происходит растрескивание изделия и его последующее разрушение. Чистота обрабатываемой шихты при первых циклах прокалки сохранялась. Оптимальные толщины основного слоя, рабочего покрытия и промежуточного слоя, давшие хорошие результаты испытаний и достаточно технологичные в изготовлении, составили dОСИ = 5 - 10мм, dпокр = 2 - 5мм и d промежуточного слоя = 1 - 3мм. Испытания плоских образцов кварцевой керамики с промежуточным слоем толщиной менее 0,1мм при толщине покрытия ~ 3мм показали возможность отслоения покрытия от основного слоя. Создание промежуточных слоев толщиной более 5мм не имеет смысла, так как достаточные прочность и химическая стойкость изделия были получены уже при его толщине ~ 1 - 3мм. Тонкие промежуточные слои толщиной 0,1 - 0,5мм целесообразно создавать на изделиях с тонким основным слоем толщиной 1,5 - 3мм. Толщина же основного слоя может быть выбрана достаточно произвольно. Однако при толщине кварцевой керамики менее 1,5мм, как правило, уже не обеспечивается необходимая механическая прочность изделия, а изготавливать основной слой толще ширины стандартного огнеупорного кирпича, т. е. > 150мм, неразумно. Принимая во внимание скорость испарения (уноса) материала покрытия и интенсивность использования на производстве, изготовление рабочего покрытия толщиной до 15мм позволит обеспечить эксплуатацию изделия в течение 10 - 15 лет. Таким образом, учитывая высокую стоимость высокочистых материалов, изготовление изделий с рабочим покрытием большей толщины экономически не оправдано. Минимальная средняя толщина покрытия, обеспечивающая полное перекрытие промежуточного слоя, гарантирующая отсутствие на поверхности изделия "островков", содержащих примеси, составляет 0,5мм. Принимая во внимание перечисленные выше технические параметры, технологические и экономические возможности, соотношение толщин основного и рабочего слоев предлагаемого огнеупорного изделия имеет значение 3 * 10-3 ≤ dпокр / dоси ≤ 10. А отношение толщины промежуточного слоя из продуктов физикохимического взаимодействия материала основы (в основном SiO2) с пентаоксидом ниобия или тантала, а также слоев оплавленной поверхности основы или глазурованного слоя к толщине основного слоя будет равно 6,6 * 10-4, Для избежания образования кварцевой пыли и переноса ее через газовую атмосферу в прокаливаемую ши хту незащищенная поверхность основного слоя, как указано выше, покрыта глазурью, например состава промежуточного слоя или просто слоем оплавленной керамики аналогичной толщины. При оплавлений керамики на большую глубин у начинается растрескивание ее поверхности, иногда приводящее к разрушении всего изделия. Изделие после нагрева до 1100°С и выдержке в течение 4ч с последующим охлаждением проходит 60 циклов без каких-либо следов разрушения. При прокаливании тигля, заполненного влажным гидроксидом ниобия, при 950 - 980°С в течение 5 - 6ч и последующим охлаждении после 15 циклов разрушений изделия и отслоений покрытия нет. Изделие обладает меньшей по сравнению с прототипом стоимостью за счет снижения энерго- и трудоемкости процесса изготовления. Фиг. 1 Фиг. 2 Фиг. 3 Фиг. 4

ДивитисяДодаткова інформація

Назва патенту англійськоюFused refractory article with coating

Автори англійськоюFrolov Oleksandr Oleksandrovych, Pasichnyi Vladyslav Vasyliovych

Назва патенту російськоюОплавленное огнеупорное изделие с покрытием

Автори російськоюФролов Александр Александрович, Пасечный Владислав Васильевич

МПК / Мітки

МПК: C04B 35/14, C04B 41/87, C04B 41/89

Мітки: виріб, вогнетривкий, оплавлений, покриттям

Код посилання

<a href="https://ua.patents.su/3-55348-oplavlenijj-vognetrivkijj-virib-z-pokrittyam.html" target="_blank" rel="follow" title="База патентів України">Оплавлений вогнетривкий виріб з покриттям</a>

Попередній патент: Спосіб гранулювання тугоплавких матеріалів

Наступний патент: Напівпровідниковий дискретно-аналоговий індикатор (його варіанти)

Випадковий патент: Головка гайковерта