Спосіб одержання штапельних волокон та пристрій для його здійснення

Номер патенту: 560

Опубліковано: 15.12.1993

Автори: Гаврилюк Микола Семенович, Сергеєв Володимир Петрович, Трефилов Віктор Іванович, Тутаков Олег Васильович, Божко Василь Іванович, Калін Михайло Миколайович, Чувашов Юрій Миколайович, Євгеньєв Віктор Миколайович, Шусть Емма Олександрівна, Волинець Ольга Олексіївна

Формула / Реферат

1. Способ получения штапельных волокон путем приготовления расплава, формования из расплава струи, раздува ее высокоскоростным энергоносителем, отличающийся тем, что скорость подачи высокоскоростного энергоносителя составляет 3000-5000 м/с, а на нижний торец струи расплава перпендикулярно ее оси воздействуют однонаправленным с потоком энергоносителя когерентным, лучом мощностью 5 х 105-9.105Вт/см2.

2. Устройство для получения штапельных волокон, включающее полый корпус, сопло для подачи энергоносителя, воронку приема струи расплава, камеру волокнообразования, сопло для отвода продуктов раздува, отличающееся тем, что полый корпус выполнен в виде трубы переменного сечения, состоящий из конфузора, горловины и диффузора, и изогнутый в зоне горловины по радиусу на угол ![]() = 180° -

= 180° - ![]() , где

, где ![]() = 15--30°, воронка приема расплава расположена в зоне горловины со стороны ее вогнутой части, а наружная стенка конфузора выполнена с отверстием, расположенным параллельно оси диффузора и по касательной к выходу отверстия воронки приема расплава, и ось его расположена ниже места расположения отверстия воронки на величину радиуса сквозного отверстия.

= 15--30°, воронка приема расплава расположена в зоне горловины со стороны ее вогнутой части, а наружная стенка конфузора выполнена с отверстием, расположенным параллельно оси диффузора и по касательной к выходу отверстия воронки приема расплава, и ось его расположена ниже места расположения отверстия воронки на величину радиуса сквозного отверстия.

Текст

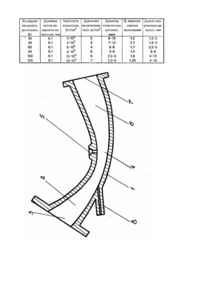

Изобретение относится к области получения штапельных волокон и может быть использовано в легкой, химической промышленности и других отраслях, производящих минеральные штапельные волокна. Известен способ изготовления отдельных минеральных волокон. Согласно, этому способу, используют емкость, в дне которой имеется круглое выпуклое отверстие. Через это отверстие вытекает минеральный расплав струёй. Он попадает в дутьевое устройство, в котором струя расплава раздувается высокоскоростным энергоносителем [1]. Этот способ широко применяется в практике благодаря простоте его реализации. Недостатком способа является низкое качество получаемых волокон: их диаметр колеблется от 7 до 17 мкм, по длине волокна диаметр нестабилен, т.е. на разные участках по длине волокна диаметр может быть разным, процент не волокнистых включений достигает 10% (что для данного класса волокон превышает допустимые нормы). Длина волокна сравнительно небольшая, от 2 до 10 мм. Низкие значения этих параметров определяются тем, что зона вытяжки ограничена, т.к. температура в зоне вытяжки в момент ударения энергоносителя о струю резко снижается, что обуславливает также появление внутренних напряжений в самих волокнах, а следовательно, уменьшение прочностных характеристик волокон. Известен способ изготовления минеральной ваты из силикатного расплава. Способ включает приготовление минерального расплава, формование струи из него и раздув этой струи высокоскоростным энергоносителем, направляемым под углом 60-80° к оси струи расплава. Согласно этому способу, получают штапельные волокна преимущественно из расплава шлаков, с диаметром струи 2-5 мм и вязкостью 2-8 П 3 [2]. Получаемые волокна обладают более высокими техническими характеристиками, однако в целом качество волокон остается низким. Наиболее близким по технической сущности и достигаемому результату является Способ получения штапельных волокон, который включает приготовление расплава, формование из него кольцевой струи и последующий раздув ее высокоскоростным энергоносителем, который подают вдоль оси струи и в ее внутреннюю полость навстречу перемещению струи [3]. Этот способ нашел применение благодаря сравнительной простоте его аппаратурной реализации. Кроме этого, способ позволяет получить волокна повышенного качества. Недостатком этого способа получения штапельных волокон является то, что ввиду подогрева струи расплава до температуры 1300°С, не все слои по сечению расплава равномерно нагреваются. Вследствие .этого получаемые волокна неравномерны по диаметру. Кроме этого, они, как правило, являются коротковолокнистыми. Известно устройство для получения штапельных волокон - дутьевая головка, включающее корпус с патрубком для ввода энергоносителя и отверстием для подачи расплава, досопловую и подсопловую камеры, стакан, который со стороны ввода энергоносителя выполнен из двух кольцевых втулок с возможностью их перемещения относительно корпуса и друг друга, и удлиненный патрубок со стороны отверстия для подачи расплава, конец которого расположен ниже патрубка ввода энергоносителя. Дутьевая головка снабжена установленной над корпусом кольцевой камерой с отверстием в крышке, расположенным соосно с отверстием подачи расплава, цилиндрическим патрубком для подачи раствора ПАВ и стоковыми желобами, патрубком подачи энергоносителя [4]. Дутьевое устройство нашло широкое применение для получения модифицированных раствором ПАВ волокон. Однако получаемые с помощью этого устройства волокна обладают низким качеством. В частности, диаметр волокон находится в пределах от 10 до 30 мкм, что затрудняет их широкое применение в практике, Наиболее близким по технической сущности и достигаемому эффекту является устройство для получения волокна из плавких материалов [5]. Устройство содержит полый корпус, сопло для подачи энергоносителя, воронку для приема расплавленного материала, камеру волокнообразования и сопло для отвода продуктов раздува. Расплавленный материал подают в устройство с газовой атмосферой, в которой поток расплавленного материала под острым углом направляется в высокоскоростную стр ую газа. Скорость газовой струи достигает сверхзвуковой в точке, расположенной выше зоны подачи расплавленного материала. Это устройство позволяет получать волокна диаметром в пределах 8-15 мкм, поэтому оно нашло широкое применение в . практике. Недостатком данного устройства является сравнительно низкое качество получаемых. волокон из-за недостаточного обогрева расплава. В основу изобретения положена задача создать способ получения штапельных волокон и устройство для его осуществления, в которых путем изменения давления и скорости подачи энергоносителя обеспечивается дополнительный обогрев расплава на сравнительно большом участке, что повышает качество штапельных волокон. Поставленная задача решается тем, что в способе получения штапельных волокон, включающем приготовление расплава, формование из расплава струи, раздув ее высокоскоростным энергоносителем, согласно изобретению, скорость подачи высокоскоростного энергоносителя составляет 3000-5000 м/с, а на нижний торец струи расплава перпендикулярно ее оси воздействуют однонаправленным с потоком энергоносителя когерентным лучом, мощностью 5 х 10 5- 9 х 105 Вт/см 2. Поставленная задача решена также и тем, что в устройстве для получения штапельных волокон, содержащем полый корпус, сопло для подачи энергоносителя, воронку приема струи расплава, камеру волокнообразования, сопло для отвода продуктов раздува, согласно изобретению, полый корпус выполнен в виде трубы переменного сечения, состоящий из конфузора, горловины и диффузора, и изогнут в зоне горловины по радиусу на угол j = 180° - a , где a = 1530°, воронка для приема расплава расположена в зоне горловины со стороны ее вогнутой части, а наружная стенка конфузора выполнена с отверстием, расположенным параллельно оси диффузора и по касательной к выходу отверстия воронки приема расплава, и ось его расположена ниже места расположения отверстия воронки на величину радиуса сквозного отверстия. Сущность изобретения поясняется чертежом. на котором изображено в разрезе устройство для получения штапельных волокон. реализующее заявляемый способ. Способ включает: приготовление расплава; формование из расплава струи; раздув расплава высокоскоростным энергоносителем, перемещаемым со скоростью 3000-5000 м/с, с возможностью сгибания нижнего торца струи по радиусу; воздействие на нижний торец струи перпендикулярно ее оси когерентным лучом, однонаправленным с потоком энергоносителя мощностью 5 .105-9.105 Вт/см 2. В процессе проведения экспериментов по реализации способа изготовления штапельных волокон использовалась промышленная лазерная установка типа ЛНТ-101 со следующими параметрами: длина волны l = 1,06 мкм, режим излучения - непрерывный. выходная мощность Р (10-80) Вт. В результате использования лазерного излучения для образования штапельных волокон из струи расплава было установлено заметное улучшение качества волокон, начиная с плотности мощности Р = 5.105 Вт/см 2, процент не волокнистых включений заметно уменьшался, длина волокон увеличивалась, диаметр уменьшался, разброс волокон по диаметру сокращался. При этом наблюдалось увеличение прочностных характеристик волокон на 15-20%. Кроме того, за счет увеличения скорости движения энергоносителя, процесс волокнообразования интенсифицировался, что позволило увеличить производительность процесса волокнообразования. Однако основной прирост производительности был достигнут за счет того, что с помощью лазерного луча была оплавлена струя расплава диаметром 3мм. Применение лазерного устройства диаметром 3 мм позволяет Оплавлять струю расплава диаметром 3 мм и выше, в то время как традиционно вытягивают первичные волокна диаметром 120-200 мкм, • Результаты проведенных исследований волокнообразования с использованием лазерной установки ЛНТ-101 приведены в таблице. Из приведённых в таблице результатов видно, что, используя лазерный луч в процессе волокнообразования для получения штапельных волокон, достигнут равномерный подогрев торца расплава струи. Однако при мощности излучения 4.105 Вт/см 2 и давлении сжатого воздуха 2 кг/см диаметр образованных волокон превышал значения, определенные стандартом (3-6 мкм). Увеличение же плотности мощности излучения до 10 •105 Вт/см 2 и Давления воздуха до 7 кг/см 2 не позволило уменьшить диаметр волокон и процент не волокнистых включений. Поэтому оптимальной плотностью мощности излучения принимаем Р = 5.105-9.105 Вт/см 2, а давление сжатого воздуха - 4-6 атм. Получаемые согласно способу штапельные волокна могут быть использованы как высокоэффективный тепло- и звукоизоляционный материал. Кроме того, они могут быть ' использованы как наполнитель пластмасс. Поскольку температура в месте нагрева материала лазерным лучом может быть повышена вплоть до 10000°С, этим способом можно получать штапельные волокна сверх высокотемпературных материалов, например каолиновые волокна и др. Устройство для осуществления способа включает полый корпус 1 переменного сечения, изогнутый по радиусу, состоящий иэ конфузора 2, переходящий к торцу в сопло З для подачи энергоносителя. К конфузору в его зауженной части примыкает горловина 4, снабженная воронкой 5 приема струи расплава. К горловине 4 примыкает диффузор 6, торец которого является соплом для отвода продуктов раздува 7. Наружная стенка конфузора 2 снабжена сквозным отверстием, расположенным параллельно оси диффузора 6 и по касательной к выходу отверстия 8 воронки 5 приема расплава. Работает устройство для осуществления способа получения штапельных волокон следующим образом. Энергоноситель в полость корпуса 1 попадает через сопло 3 для подачи энергоносителя. Поскольку конфузор 2 суживается к горловине 4, скорость энергоносителя резко возрастает. Так как полость горловины 4 выполнена изогнутой по радиусу, то области с меньшим радиусом закругления испытывают меньшее воздействие центробежной силы, вследствие чего энергоноситель создает повышенные давление и скорость на поверхности с "большим радиусом закругления. В результате, в местах расположения воронки 5 для приема струи расплава в горловине 4 создается разрежение. Это позволяет подаваемой струе расплава свободно проникать в полость горловины 4, образуя в этом месте "луковицу". Через сквозное отверстие 8 на "луковицу" попадает постоянно подаваемый когерентный луч. Он оплавляет наружную поверхность остуженной "луковицы" и обеспечивает образование штапельных волокон. Они вытягиваются потоками энергоносителя в направлении действия когерентного луча и попадают в диффузор 6, из которого через сопло 7 для отводов продуктов раздува направляются наружу. Благодаря тому, что полый корпус 1 переменного сечения изогнут по радиусу на угол j = 1880° - a , где a 15-30° и включает расширенную часть (конфузор), зауженную часть (горловину) и расширяемую часть (диффузор), плавно переходящие одна в другую, поступающий в приемное сопло для подачи энергоносителя сжатый воздух огибает закругленную поверхность горловины. За счет возникающей центробежной силы потоки энергоносителя отбрасываются к периферии, что позволяет расплаву, проходящему через воронку -внутрь полости корпуса, образовать "луковицу". В горловине полости корпуса за счет сужения сечения прохода скорость энергоносителя резко возрастает, достигая 3000-5000 м/с, что способствует повышению эффективности волокнообразования. Снабжение наружной стенки конфузора сквозным отверстием, через которое подается когерентный луч, падающий на "луковицу" расплава, вызывает его дополнительный обогрев, в результате чего образуются штапельные волокна уменьшенного диаметра, достигающие значения менее 1 мкм. Поскольку когерентный луч, направленный на "луковицу", уходит через диффузор наружу, он обеспечивает обогрев вытягиваемых энергоносителем волокон на сравнительно большом участке, что способствуе т получению длинноволокнистых штапельных волокон. Учитывая то, что когерентный луч подается постоянно, процесс волокно-образования является стабильным (т.е. отсутствует п ульсация), получаемые волокна отличаются малым разбросом по диаметру, что также улучшает качество волокна.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of staple fibers and device for its realization

Автори англійськоюTrefilov Viktor Ivanovych, Serheiev Volodymyr Petrovych, Havryliuk Mykola Semenovych, Tutakov Oleh Vasyliovych, Chuvashov Yurii Mykolaiovych, Bozhko Vasyl Ivanovych, Volynets Olha Oleksiivna, Shust Emma Oleksandrivna, Yevheniev Viktor Mykolaiovych, Kalin Mykhailo Mykolaiovych

Назва патенту російськоюСпособ получения штапельных волокон и устройство для его осуществления

Автори російськоюТрефилов Виктор Иванович, Сергеев Владимир Петрович, Гаврилюк Николай Семенович, Тутаков Олег Васильевич, Чувашов Юрий Миколайович, Божко Василий Иванович, Волынец Ольга Алексеевна, Шусть Эмма Александровна, Евгеньев Виктор Николаевич, Калин Михаил Николаевич

МПК / Мітки

МПК: C03B 37/01

Мітки: волокон, штапельних, пристрій, здійснення, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/3-560-sposib-oderzhannya-shtapelnikh-volokon-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання штапельних волокон та пристрій для його здійснення</a>

Попередній патент: Спосіб формування штапельних волокон

Наступний патент: Фільтр для очистки води

Випадковий патент: Напій безалкогольний