Машина для внесення мінеральних добрив з відцентровим розсіювальним органом

Номер патенту: 58772

Опубліковано: 15.08.2005

Автори: Адамчук Валерій Васильович, Мойсеєнко Володимир Костянтинович

Формула / Реферат

Корисна модель відноситьсядо області металургійного виробництва і може бути використана при виробництві смуг, а також великосортного прокату переважно квадратного і прямокутного перерізу, у тому числі заготівель для середньосортних, дрібносортних і дротових станів.

Відомий спосіб виробництва прокату, що включає нагрів зливків у колодязях, їхню прокатку в обтискному стані на заготівлі, передачу заготівель безпосередньо до клітей прокатного стана без підігріву і наступну прокатку на заданий розмір [Целіков О.І., Федосов М.М., Соколов О.О. Прокатка сталі. - М. Металургіздат. - 1943р., стор.359 і 332].

Недоліком способу є необхідність витрат висококалорійного палива на нагрів зливків у колодязях і втрати металу з окалиною під час нагріву.

Відомий спосіб виробництва прокату, що включає посад у колодязі зливків із рідкою серцевиною; їхню теплову обробку подачею максимальної кількості тепла в початковій стадії з наступним томлінням, причому перший період томління здійснюють без подачі палива, а другий, заключний, із подачею палива; прокатку зливків на заготівлі в обтискній кліті, передачу заготівель до прокатного стана минаючи нагрівальні печі і прокатку в клітях на заданий розмір [Мантунов В.В., Хлопонін В.М., Зиньковський І.В., Сейсенмбінов Т.С.,Стогов В.О. // Сталь, - №11. - 1994., с.38-40) - прототип.

Цей спосіб, у порівнянні з попереднім, забезпечує економію палива 9-35% у залежності від типу зливка і марки сталі, зменшує кількість оплавлених зливків, питомі втрати металу та кількість шкідливих викидів в атмосферу.

Нестачею способу є підвищений угар металу, тому що в початковій стадії нагрівання роблять інтенсивний підйом температури поверхні зливків до заданого значення, що зберігається практично протягом усього часу нагрівання. Крім того, при значному запасі надлишкового тепла в зливках можливо оплавлення окалини на їхній поверхні як у початкової, так і в завершальних стадіях нагрівання, обумовлене нерівномірним нагріванням зливків по висоті смолоскипами пальника.

В основу корисної моделі поставлено завдання: знизити сумарні витрати палива і угару металу в технологічній лінії розливання - обтискний стан - прокатний стан за рахунок максимального використання тепломісткості зливків.

Поставлене завдання вирішується завдяки тому, що у відомому способі виробництва прокату, що включає одержання сталі і розливання її в зливки, передачу зливків до нагрівальних колодязів обтискного стану, посад зливків із рідкою серцевиною в колодязі та їхню теплову обробку в колодязях, прокатку в обтискній кліті на заготівлі, передачу заготівель до прокатного стану без підігріву в печах і прокатку в клітях, теплову обробку зливків виконують без подачі палива протягом усього часу підйому температури колодязя за рахунок внутрішньої тепломісткості зливків, після чого роблять підйом температури колодязя до заданого значення при максимальній тепловій потужності, а тривалість періоду томління призначають рівною часу підйому температури колодязя при максимальній тепловій потужності. Крім того, плавку зливків передають до нагрівальних колодязів протягом розливу частинами, у яких кількість зливків кратно садці одного колодязя. При одержанні на обтискному стані з одного зливка двох заготівель - головної і донної, донну заготівлю перед надходженням у прокатний стан кантують на 180° відносно вертикальної осі, або направляють у прокатний стан першою.

Істотними ознаками, загальними з прототипом, є те, що заготівлю від обтискній кліті до прокатного стану передають без підігріву в печах, а теплову обробку металу здійснюють тільки в колодязях обтискного стану.

Істотними відмітними ознаками є те, що після посадки зливків із рідкою серцевиною в колодязь, теплову обробку виконують без подачі палива протягом усього часу підйому температури колодязя за рахунок внутрішньої тепломісткості зливків, після чого роблять підйом температури колодязя до заданого значення при максимальній тепловій потужності. Іншою відмінністю є те, що тривалість періоду томління призначають рівною часу підйому температури колодязя при максимальній тепловій потужності.

Наявність причинно-слідчого зв'язку між сукупністю істотних ознак корисної моделі, що заявляється, і технічним рішенням доводиться тим, що тільки сукупність істотних ознак необхідна і достатня для одержання технічного результату: економії ресурсів на виробництво одиниці продукції за рахунок раціонального використання палива при тепловій обробці зливків у колодязях (економія палива 3-5кг у.п./т, зниження втрат металу з окалиною і торцевою обрізю не менш ніж на 11кг/т), повного виключення оплавлення зливків і пов'язаного з цим підвищення якості готового прокату, зменшення кількості шкідливих викидів (оксидів азоту) в атмосферу. При відсутності одного з істотних ознак технічний результат не досягається.

Суть способу полягає в наступному.

При надходженні зливків із рідкою серцевиною у відділення нагрівальних колодязів і їх посадки у колодязь, за допомогою димового клапана встановлюють у робочій камері тиск 20-30Па. Витримку зливків без подачі палива роблять протягом часу підйому температури колодязя за рахунок внутрішньої тепломісткості зливків. Коли підйом температури припиняється, практично при зниженні швидкості підйому температури до 15-18°С/г, роблять підйом температури колодязя до заданих значень (1250-1300°С) при максимальній тепловій потужності. Перепад температури, що утворився при цьому, по висоті і перерізу зливків усувають томлінням, мінімальну тривалість якого вибирають рівною часу підйому температури колодязя при максимальній тепловій потужності.

За цей період нерівномірність температури по висоті колодязя знижується з 50-100°С до 10-30°С.

Переваги запропонованого способу полягають у тому, що він вимагає мінімальних витрат тепла на нагрів зливків, тому що значну частину часу (більш 70%) його проводять без подачі палива в колодязь. При цьому температура поверхні зливків протягом усього процесу нагрівання істотно менше, ніж у відомих способах. За рахунок цього знижується угар металу, виключається оплавлення окалини на зливках, поліпшується якість поверхні готового прокату, тому що значно менше розкривається щільникових міхурів на зливках киплячої сталі. Більш низька температура колодязя в цей період обумовлює зниження втрат тепла в навколишнє середовище, а значить і менші витрати палива на їхню компенсацію.

У тому випадку, якщо сталь одержують у великовантажних печах і загальний час розливання ковша досить великий для забезпечення умов посаду зливків у колодязь із рідкою серцевиною, плавку зливків передають до нагрівальних колодязів протягом розливання частинами, у яких кількість зливків кратна садці одного колодязя.

Оскільки після обтискного стану заготівля до прокатного стану передається без підігріву в печах, температура по її довжині нерівномірна і відображає характер розподілу температури по висоті зливка, нижня і верхня частини якого мають температуру нижче температури середньої по висоті частини. Відзначена нерівномірність по експериментальним даним, отриманим в умовах слябінгу, оцінюється в 20-50°С, що у разі одержання на обтискному стані з одного зливка двох заготівель - головної і донної - створює додаткові проблеми щодо забезпечення заданої якості готового прокату з донної заготівлі. Негативний вплив температурного перепаду у цьому разі може бути компенсований шляхом кантування донної заготівлі перед входом у прокатний стан на 180° відносно вертикальної осі або шляхом подачі донної заготівлі в прокатний стан першою, тобто перед головною заготівлею. Зазначені прийоми технологічно рівнозначні і реалізуються в залежності від наявності технічних засобів.

Приклад виконання способу. Сталь 08кп доставили у розливний проліт в ковші ємністю 300т. Їі розлили у зливки масою 18,65т. Через дві години після закінчення розливання зливки були доставлені у відділення нагрівальних колодязів слябінга і посаджені в колодязь. Садку з 8 зливків масою 149,2т нагрівали по запропонованому способу. Після закриття кришки колодязя зливки витримували без подачі палива протягом 2,0год. За цей період температура кладки колодязя підвищилася до 1125°С, Після цього нагрів зливків протягом 0,5год робили при максимальній тепловій потужності. Температура колодязя підвищилася за цей час до 1275°С. Томління зливків робили протягом наступних 0,5год при температурі колодязя 1250-1265°С. Після видачі з колодязя зливки прокатали в обтискному стані за прийнятою технологією. Температура поверхні сляба товщиною 150мм після обтискного стану складала 1120-1140°С. Потім сляби, минаючи нагрівальні печі, були передані до прокатного стану і прокатані на заданий розмір. Температурний режим прокатки по всій лінії стану задовольняв вимогам технології без кантування донного сляба.

Таким чином, запропонований спосіб забезпечує виробництво прокату зі значним зниженням витрат теплової енергії і витрат металу в технологічній лінії розливання - обтискний стан - прокатний стан.

Текст

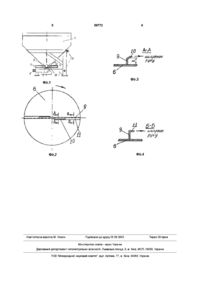

Машина для внесення мінеральних добрив з відцентровим розсіювальним органом, яка вклю чає бункер, розсіювальний диск з механізмом його приведення в обертальний рух, лопатки, які виконані у вигляді з'єднаних між собою закріпленої до диска пластини і розміщеного над поверхнею диска козирка, та спрямовувач добрив від бункера на диск, яка відрізняється тим, що відстань від нижньої поверхні козирка лопатки до верхньої поверхні диска, на ДІЛЯНЦІ надходження добрив на диск, розміщеній під спрямовувачем добрив, зростає у міру віддалення нижньої поверхні козирка від пластини Винахід відноситься до галузі сільськогосподарського машинобудування і може використовуватись в машинах для розсіювання мінеральних добрив по поверхні грунту Відома машина для внесення мінеральних добрив з відцентровим розсіювальним органом, яка включає бункер, розсіювальний диск з механізмом його привода в обертальний рух, лопатки виконані у вигляду пластин, закріплених на диску та спрямовувача добрив від бункера на диск (ав св СРСР №1308235, МПК5 А01С 17/00) При роботі цієї машини добрива від бункера по їх спрямовувачу рівномірно поступають на диск, котрий обертається, де вони захоплюються лопатками і втягуються в обертальний рух При цьому, під дією відцентрових сил, частинки добрив рухаються з прискоренням по робочій поверхні лопатки від центра диска до його периферії і в момент сходження з диска мають відносну швидкість по величині близьку до переносної, яка рівна коловій швидкості периферії диска Після відриву від диска у вільному польоті частинки добрив мають абсолютну швидкість, яка рівна геометричній сумі вищеназваних швидкостей, за рахунок якої добрива широкою смугою (до 24 метрів) розсіваються по поверхні грунту ника, одним із катетів якого є висота лопатки, і тому при внесенні великих доз відбувається пересипання добрив через лопатки, а збільшення висоти останніх обумовлює різке зростання енерговитрат на розсіювання добрив і збільшення висоти машини Відома також машина для внесення мінеральних добрив з відцентровим розсіювальним органом, яка включає бункер, розсіювальний диск з механізмом його привода в обертальний рух, лопатки виконані у вигляді криволінійних жолобів, закріплених на диску і спрямовувача добрив від бункера на диск (ав св СРСР №1521336 11605983, МПК5 А01С 17/00) При роботі машини добрива, які захоплюються лопатками заповнюють жолоби останніх, а також, як і в попередньому випадку, формують сипуче тіло з поперечним перерізом у вигляді трикутника Тому КІЛЬКІСТЬ добрив, які можуть бути захоплені лопатками різко зростає, що обумовлює придатність машини для внесення великих доз Однак, при русі добрив по криволінійному жолобу лопаток вони силою Кориоліса притискуються до жолоба і інтенсивно гальмуються ("заклинюються"), в результаті чого зменшується швидкість сходу дорив з диска і ширина смуги їх розсіювання, тобто ширина захвату машини ВІДОМІ також машина для внесення мінеральних добрив з відцентровим розсіювальним органом, яка включає бункер, Однак, ця машина малопридатна для внесення великих доз поскільки добрива, які захоплюються лопатками формують сипуче тіло з поперечним перерізом у вигляді прямокутного трикут 1 00 ю 58772 розсіювальнии диск з механізмом його привода в обертальний рух, лопатки виконані у вигляді з'єднаних між собою, закріпленої до диска, пластини і, розміщеного над поверхнею диска паралельно останній, по усій довжині лопатки, козирка та спрямовувача добрив від бункера на диск (патент СРСР №1575927, МПК^ А01С 17/00) Ця машина є найбільш близькою до запропонованої і тому прийнята за прототип Виконання лопаток у вигляді з'єднаних між собою, закріпленої до диска, пластини і розміщеного над поверхнею диска паралельно останній, козирка забезпечує не тільки збільшення КІЛЬКОСТІ добрив, які можуть бути захоплені лопатками диска, а й рух частинок добрив вздовж лопаток відбувається по пластині (плоскій, площинній поверхні) Це унеможливлює заклинювання добрив на лопатні, в результаті чого зростає швидкість їх сходження з лопаток диска і ширина захвату машини Тому такого типу машини для внесення мінеральних добрив виготовляють в даний час переважна більших вітчизняних і зарубіжних їх виробників Однак, при роботі такої машини частина добрив, які спрямовуються від бункера на диск, попадає на верхню поверхню козирка лопаток, якою відбиваються від диска без розгону до необхідної швидкості, атому ці добрива пролітають невелику відстань і випадають в середній частині смуги розсіювання добрив, обумовлюючи зниження рівномірності внесення останніх Задачею винаходу є машина для внесення мінеральних добрив з відцентровим розсіювальним органом, в якій шляхом нового виконання лопаток розсіювального диска досягається зростання рівномірності внесення добрив Поставлена задача вирішується завдяки тому, що в машині для внесення мінеральних добрив з відцентровим розсіювальним органом, яка включає бункер, розсіювальнии диск з механізмом його привода в обертальний рух, лопаток, виконаних у вигляді з'єднаних між собою, закріпленої до диска пластини, і розміщеного над поверхнею диска, козирка та спрямовувача добрив від бункера на диск, ВІДПОВІДНО до винаходу, відстань від нижньої поверхні козирка лопатки до верхньої поверхні диска, на ДІЛЯНЦІ надходження добрив на диск, розміщеній під спрямовувачем добрив, зростає по мірі її (нижньої поверхні) віддалення від пластини Завдяки такому виконанню машини виключається можливість попадання добрив зверху на козирок, оскільки при обертанні диска відбувається віддалення верхньої поверхні козирка лопатки від частинок добрив, які падають на диск Тому усі добрива, які спрямовуються від бункера на диск, захоплюються лопатками, розганяються до необхідної швидкості і розсіваються по усій ширині захвату машини В результаті цього зростає рівномірність внесення добрив Приклад виконання машини для внесення мінеральних добрив з відцентровим розсіювальним органом пояснюється кресленнями Де фіг 1 - машина для внесення мінеральних добрив з відцентровим розсіювальним органом - вид збоку, фіг 2 - розсіювальнии диск - вид зверху, фіг 3 - лопатка на диску - розріз А-А, фіг 4 - лопатка на диску - розріз Б-Б Машина для внесення мінеральних добрив з відцентровим розсіювальним органом включає раму 1 (фіп) з скобою 2 для приєднання до машини дишла причепа для транспортування запасу добрив та пристроями 3 для и з'єднання з начіпною системою трактора На рамі 1 закріплений бункер 4, виконаний у вигляді комбінації чотирикутних призми і зрізаної піраміди, встановленої меншою основою донизу, яка є його днищем 5, та розсіювальнии диск 6, обладнаний механізмом його привода в обертальний рух, наприклад, гідромотором 7 Спрямовувач добрив від бункера 4 на диск 6 може виконуватись у вигляді лотка або ж у вигляді довгастого отвору 8, довжиною в (рис 1) у днищі 5, розміщеного безпосередньо над диском 6 На диску 6 встановлена лопатка, виконана у вигляді з'єднаних між собою, закріпленої до диска 6, пластини 9 і, розміщеного над поверхнею диска, козирка, який складається із двох частин - захоплювальної 10 і розпнної 11 Захоплю вальна частина 10 козирка розміщена на ДІЛЯНЦІ довжиною в (рис 1) надходження добрив на диск 6, під спрямовувачем добрив 8, і на цій ДІЛЯНЦІ відстань h (фіг 3) від нижньої поверхні козирка лопатки до верхньої поверхні диска 6 зростає по мірі віддалення нижньої поверхні козирка від пластини 9, а його розпнна частина 11 розміщена паралельно до верхньої поверхні диска 6 (фіг 4) При роботі цієї машини добрива від бункера 4 їх спрямовувачем 8 рівномірно подаються на ділянку довжиною в (рис 1) диска 6, який приводиться в обертальний рух гідромотором 7, де вони забираються захоплювальними частинами 10 козирків лопаток Причому завдяки тому, що в захоплювальній частині 10 козирка лопатки відстань h (фіг 3) від нижньої поверхні козирка до верхньої поверхні диска зростає по мірі віддалення нижньої поверхні козирка від пластини 9, добрива на верхню частину козирка не поступають, оскільки при обертанні диска відбувається віддалення верхньої поверхні козирка лопатки від частинок добрив, які подають на диск 6 Тому усі добрива втягуються лопатками диска 6 в обертальний рух і під дією відцентрових сил їх частинки рухаються з прискоренням по пластині 9 від центру диска до периферії При цьому усі добрива в момент сходження з диска мають відносну швидкість руху їх частинок вздовж пластини 9 близьку до переносної, яка рівна коловій швидкості периферії диска Тому після відриву від диска, у вільному польоті, усі частинки добрив мають приблизно однакові абсолютні швидкості, рівні геометричній сумі вищеназваних швидкостей, за рахунок якої добрива широкою смугою (до 36 метрів) рівномірно розсіваються по поверхні грунту 58772 Комп'ютерна верстка М Клюкш Підписано до друку 05 09 2003 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюMachine for applying fertilizers with centrifugal scatterer

Автори англійськоюAdamchuk Valerii Vasyliovych, Moiseienko Volodymyr Kostiantynovych

Назва патенту російськоюМашина для внесения минеральных удобрений с центробежным рассеивающим органом

Автори російськоюАдамчук Валерий Васильевич, Моисеенко Владимир Константинович

МПК / Мітки

МПК: A01C 17/00

Мітки: добрив, машина, внесення, відцентровим, розсіювальним, органом, мінеральних

Код посилання

<a href="https://ua.patents.su/3-58772-mashina-dlya-vnesennya-mineralnikh-dobriv-z-vidcentrovim-rozsiyuvalnim-organom.html" target="_blank" rel="follow" title="База патентів України">Машина для внесення мінеральних добрив з відцентровим розсіювальним органом</a>

Попередній патент: Живильник

Наступний патент: Гайка

Випадковий патент: Спосіб виготовлення виробу із наскрізним отвором методом порошкової металургії