Барабанно-валковий підготовлювач

Номер патенту: 6505

Опубліковано: 29.12.1994

Автори: Федоров Георгій Дмитрович, Ковтун Олександр Павлович, Савченко Олександр Григорович, Тимощенков Володимир Георгійович, Лисяк Генадій Миколайович

Формула / Реферат

Барабанно-валковый подготовитель, содержащий опирающийся на раму приводной барабан со смонтированными внутри него двумя дорожками, одна из которых перфорирована, и взаимодействующие с дорожками пары валков и скребков, отличающийся тем, что внутри барабана установлены закрепленные на раме перегрузочный лоток, лоток для вывода нсдробимых включений, а также разделительная стенка, выполненная в форме изогнутого клина.

Текст

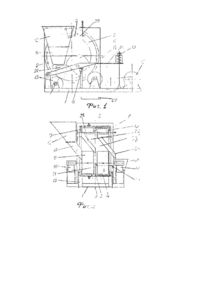

Изобретение относится к оборудованию для производства строительной керамики (кирпича, черепицы), а именно для подготовки глины к пластическому формованию путем ее измельчения, продавливания через отверстия и выделения недробимых включений. Наиболее эффективным глиноперераба-тывающим агрегатом по праву считаются бегуны, которые практически повсеместно используются в составе высокопроизводительных технологических линий пластического формования строительной керамики [1]. Здесь один из катков на сплошной дорожке осуществляет измельчение глины, а другой на перфорированной дорожке - продавливает глину через отверстия. Наиболее существенным недостатком бегунов является большая металлоемкость и габариты, что практически исключает возможность их применения в составе упрощенных технологических линий малой производительности. Другим недостатком является создание аварийной ситуации при попадании в бегуны вместе с глиной недробимых включений. Большие габариты и металлоемкость бегунов связаны с необходимостью использования кагков большого диаметра из-за сравнительно малой их захватывающей способности. Известен выбранный в качестве прототипа барабанно-валковый подготовитель, содержащий опирающийся на раму вращающийся от привода барабан со смонтированными внутри него двумя дорожками и взаимодействующие с дорожками пары валков и скребков. Перемещение материала вдоль барабана обеспечивается за счет его наклона [2]. Захватывающая способность пары "барабан - расположенный внутри него валок" намного больше, чем у бегунов, поэтому, при той же крупности кусков поступающей на измельчение глины, диаметры рабочих органов у прототипа значительно меньше, чем у бегунов, отсюда меньшие габариты и металлоемкость. Известны также устройства, в которых поверхность барабана, взаимодействующего со смонтированным внутри него валком, перфорирована [3]. Такой сборный прототип может выполнять технологические операции, аналогичные бегунам, а именно: измельчение глины валком на первой дорожке и продавливание ее через перфорированную поверхность второй решетки, имея при этом значительно меньшие в сравнении с бегунами габариты, металле- и энергоемкость. Основным недостатком такого сборного прототипа является низкая производительность в связи с многократной переработкой глины на не перфорированной дорожке. Кроме того, при небольшой ширине первого валка не исключено попадание исходной глины прямо на вторую дорожку, минуя первую, что приводит к снижению качества переработки глины. Еще один существенный недостаток - создание аварийной ситуации при попадании в машину вместе с глиной недробимого включения, поскольку устройств для его вывода здесь не предусмотрено. В основу изобретения поставлена задача усовершенствования барабанно-валкового подготовителя, в котором за счет введения разделительной стенки специальной формы, и двух лотков (перегрузочного и для вывода недробимых включений) обеспечивается двухкратное взаимодействие глины и недробимых включений с рабочими органами, и за счет этого повышение производительности и надежности агрегата. Поставленная задача решается тем, что в барабанно-валковом подготовителе, содержащем опирающийся на раму вращающийся от привода барабан со смонтированными внутри него двумя дорожками, одна из которых перфорирована, и взаимодействующие с дорожками пары валков и скребков, согласно изобретению, внутри барабана установлены закрепленные на раме перегрузочный лоток и лоток для вывода недробимых включений, а также разделительная стенка, выполненная в форме изогнутого клина. Разделительная стенка, выполненная в форме изогнутого клина и закрепленная на раме, образует вн утри барабана две секции - измельчения и продавливания. Перегрузочный лоток, установленный под скребком неперфорированной дорожки, обеспечивает принудительную перегрузку глины во вторую секцию после однократного измельчения первым валком на неперфорированной дорожке, в отличие от прототипа, где процесс измельчения первым валком является многократным. При подготовке большинства типов глины к пластическому формованию однократного измельчения вполне достаточно для дальнейшей переработки ее путем продавливания и получения в результате качественного продукта. За счет однократности измельчения производительность первой секции и машины в целом значительно выше, чем в прототипе. Кроме того, наличие разделительной стенки, выполненной в форме изогнутого клина, не допускает попадания исходных кусков глины на перфорированную дорожку, минуя не-перфорированную, даже при малой ширине валка в первой секции. Таким образом, гарантируется именно двухкратное взаимодействие перерабатываемой глины с рабочими органами и за счет этого - повышение производительности. Наличие второго лотка под скребком второй, перфорированной дорожки, обеспечивает вывод из машины недробимых включений, а именно, камней и случайно попавших в нее металлических деталей (болтов, гаек и т.п.). Каждое недробимое включение проходит под валками только дважды - на первой неперфорированной дорожке и на второй перфорированной, - и выводится, в отличие от прототипа, где такое включение будет находиться в машине до разрушения этого включения или какого-то конструктивного элемента машины, создавая тем самым аварийную ситуацию. Таким образом, отличительные признаки дают положительный эффект за счет обеспечивания строго двухкратного процесса взаимодействия как глины, так и недробимых включений с рабочими органами. Ниже приведен пример конкретного выполнения барабанно-валкового подготовителя со ссылками на прилагаемые чертежи, где на фиг. 1 изображено сечение барабанно-валкового подготовителя, вид сбоку; на фиг. 2 - сечение А~А фиг, 1 (по разделительной стенке). Барабанно-валковый подготовитель содержит опирающийся на раму 1 (фиг. 1) барабан 2, в котором смонтированы две дорожки - неперфорированная 3 и перфорированная 4. К неперфорированной дорожке 3 примыкает скребок 5 и валок 6, к перфорированной дорожке 4 - соответственно скребок 7 и валок 8, Торцы барабана закрыты кольцами 9 и 10. Загрузочный лоток 11 установлен на раме 1, примыкает к бункеру 12 и входит в барабан 2. Барабан 2 опирается на раму 1 через катки 13 (фиг. 2) и связан передачей 14 с приводом 15. Каждый из валков 6 и 8 снабжен индивидуальным пружинно-рычажным прижимным устройством (позиция 16 для валка 6 и позиция 17 для валка 8), которое содержит регулируемый упор 18 (для регулировки зазора между рабочими поверхностями дорожки и валка), а также устройство 19 регулировки усилия прижатия валка к дорожке. По сути такими же индивидуальными рычажными пружинными устройствами 20 снабжены скребки 5 и 7. Внутри барабана 2 установлена разделительная стенка 21, которая образует внутри барабана 2 две секции - секцию измельчения 22 и секцию продавливания 23. Разделительная стенка 21 закреплена на раме 1 с помощью кронштейна 24, расположенного в нерабочей зоне секции продавливания 23. К скребку 5 секции измельчения 22 примыкает закрепленный на раме 1 перегрузочный лоток 25, а к скребку 7 секции продавливания 23 - лоток 26 для вывода недробимых включений. Скребок 7 выставлен с зазором "а" относительно поверхности перфорированной дорожки 4 (фиг. 2). Разделительная стенка 21 выполнена в форме изогнутого клина (фиг. 2), что позволяет перекрывать пространство между рабочими поверхностями дорожек и валков, но обеспечить перегрузку продукта вместе с включениями по перегрузочному лотку 25 из секции измельчения 22 в секцию продавливания 23. Под барабанно-валковым подготовителем смонтирован конвейер 27, а к торцу барабана примыкает емкость 28 для недробимых включений. Барабанно-валковый подготовитель работает следующим образом. Барабан 2 вращается от привода 15. Глина из бункера 12 по загрузочному лотку 11 поступает в секцию измельчения 22. захватывается рабочими поверхностями не перфорированной дорожки 3 и валка 6 и измельчается. Толщина ленты глины на дорожке 3 после измельчения зависит от зазора, выставляемого регулируемым упором 18. Усилие прижатия валка 6 должно быть достаточным для раздавливания наиболее прочных кусков глины и выставляется устройством 19. Лента глины после измельчения валком 6 остается на дорожке 3. удерживаемая как силами адгезии, так и центробежной силой, поднимается к скребку 5 и сбрасывается на перегрузочный лоток 25. Положение скребка 5 относительно неперфорированной дорсжки 3 выставляется рычажным пружинным устройством 20. Разделительная стенка 21 не допускает попадания глины из загрузочного лотка 11 в секцию продавливания 23. Благодаря наличию зазора между торцом разделительной стенки 21 и барабаном 2 (величина "б" на фиг. 2) возможно попадание части выдавленной из-под валка глины по указанному зазору из секции измельчения 22 в секцию продавливания, минуя скребок 5 и перегрузочный лоток 25. Выдавливание глины с торца барабана 2 предотвращается кольцом 9. Перегрузочный лоток 25 подает глину на перфорированную дорожку 4 под валок 8, через отверстия глина выдавливается и поступает на конвейер 27. Валок 8 прижимается к поверхности перфорированной дорожки 4 пружинно-рычажным прижимным устройством 17 с усилием, достаточным для продавливания через отверстия наиболее жесткой глины, на которую рассчитана машина. Усилия прижатия валков 6 и 8 выставляются индивидуально. Чем меньше это усилие, тем при прочих равных условиях меньше мощность, затрачиваемая на глиноподготовку. Скребок 7 не касается поверхности перфорированной дорожки 4. Недробимое включение, попавшее вместе с глиной в секцию измельчения 22, затягивается под валок 6 и проходит под ним, приподымая его за счет срабатывания пружинно-рычажного прижимного устройства 16. Далее вместе с глиной недробимое включение поступает в секцию продавливания 23, приподнимает валок 8 и скребком 7 сбрасывается на лоток 26 для вывода недробимых включений, откуда поступает в емкость 28. Описанный барабанно-валковый подготовитель может быть единственной глинопе-рерабатывающей машиной в упрощенных технологических линиях малой мощности для производства кирпича или черепицы из глины без добавок, поскольку обеспечивает высокое качество переработки. Испытания экспериментального образца позволили оценить повышение производительности в сравнении с прототипом на 30-40% и подтвердили надежность вывода недробимых включений из барабанно-валкового подготовителя

ДивитисяДодаткова інформація

Назва патенту англійськоюDrum-roll conditioner

Автори англійськоюFedorov Heorhii Dmytrovych, Savchenko Oleksandr Hryhorovych, Kovtun Oleksandr Pavlovych, Lysiak Henadii Mykolaiovych, Tymoschenkov Volodymyr Heorhiiovych

Назва патенту російськоюБарабанно-валковый подготовитель

Автори російськоюФедоров Георгий Дмитриевич, Савченко Александр Григорьевич, Ковтун Александр Павлович, Лысяк Геннадий Николаевич, Тимощенков Владимир Георгиевич

МПК / Мітки

МПК: B28C 1/00

Мітки: барабанно-валковий, підготовлювач

Код посилання

<a href="https://ua.patents.su/3-6505-barabanno-valkovijj-pidgotovlyuvach.html" target="_blank" rel="follow" title="База патентів України">Барабанно-валковий підготовлювач</a>

Попередній патент: Агрегат для формування черепиці

Наступний патент: Трубчасто-пластинчатий теплообмінник

Випадковий патент: Спосіб корекції метеопатичних реакцій у хворих на хронічний обструктивний бронхіт