Спосіб одержання порошку та стрічки в аморфному стані

Номер патенту: 66053

Опубліковано: 26.12.2011

Автори: Лахненко Володимир Леонідович, Потрух Олександр Григорович, Левченко Юлія Миколаївна, Верховлюк Анатолій Михайлович

Формула / Реферат

Спосіб одержання стрічки та порошку в аморфному стані, який включає виплавку розплаву у вакуумі, дозовану подачу його на мідний барабан, що обертається, який відрізняється тим, що у внутрішню порожнину барабана проводять заливку рідкого азоту, який за рахунок відцентрових сил розтікається, випаровується і охолоджує зовнішню поверхню барабана до температури від -50 до -100 °С з одночасним приданням барабану зворотно-поступального руху вздовж осі обертання на довжину до однієї товщини барабана з частотою від 10 до 60 коливань в хвилину.

Текст

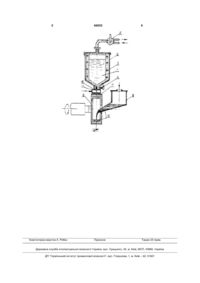

Спосіб одержання стрічки та порошку в аморфному стані, який включає виплавку розплаву у 3 швидкість охолодження та виключає взаємодію розплаву з охолоджувачем. Поставлена задача вирішується тим, що у способі одержання порошку та стрічки в аморфному стані, який включає виплавку у вакуумі, дозовану подачу його на мідний барабан, що обертається, згідно з корисною моделлю, у внутрішню порожнину барабана проводять заливку рідкого азоту, який за рахунок відцентрових сил розтікається, випаровується і охолоджує зовнішню поверхню барабана до температури від -50 до -100 °C з одночасним приданням барабану зворотнопоступального руху вздовж вісі обертання на довжину до однієї товщини барабана з частотою від 10 до 60 коливань в хвилину. На кресленні наведено схему одержання стрічки або порошку в аморфному стані. За цією схемою одержання аморфних матеріалів здійснюється за такою послідовністю. Метал 1 необхідного стану виплавляється в печі 2. Нагрівання металу та підтримання оптимальної температури розплаву проводиться за рахунок футерованих нагрівачів 3. Плавка проводиться у вакуумі, а дозування його подачі на барабан, що обертається, здійснюється шляхом нагнітання в піч аргону під тиском, що забезпечує його рівномірне витікання через дозуючий пристрій 4. Послідовне підключення печі до вакуумної системи та балона з аргоном забезпечується наявністю в схемі триходового крана 5. У внутрішню порожнину мідного барабана 6, на поверхні якого може бути насічка 7 для одержання порошку, заливається рідкий азот 8 через проміжну ємність 9. Рідкий азот за рахунок відцентрових сил розтікається, рівномірно розповсюджується у порожнині, випаровується та охолоджує барабан. Для запобігання окислення струменя розплаву 10 між дозуючим пристроєм і барабаном установлено камеру 11, в яку нагнітається захисний газ. Зворотно-поступальний рух барабана передається через вал і механізм обертання, які розміщуються на платформі, що переміщається в горизонтальній площині з необхідною частотою. Експериментально встановлено, що при рівномірному наповненні внутрішньої порожнини ба 66053 4 рабана, що обертається, рідким азотом за рахунок його випаровування температура зовнішньої поверхні барабана закономірно знижується від температури зовнішнього середовища у початковий період охолодження до -50-(-100)°С при встановленні балансу підведеного до барабана тепла та відведеного. Охолодження зовнішньої поверхні мідного барабана до температури від -50 до -100 °C призводить до збільшення відбору тепла від розплаву за рахунок більшого температурного градієнту та забезпечує швидкість охолодження 6 розплаву до 10 К/с. Така швидкість охолодження дозволяє використовувати для виробництва стрічки та порошку різноманітні сплави, здатні до аморфізації, та стабільно одержувати вказані вироби в аморфному стані, що підтверджується рентгеноструктурним аналізом. При температурі вище за -50 °C гарантовано отримати стовідсотково аморфний стан можна лише в сплавах, найбільш схильних до аморфізації. Для цілої низки широко вживаних аморфних сплавів при такій температурі зовнішньої поверхні барабана не забезпечується стабільне одержання повністю аморфного стану в одержуваних матеріалах і, відповідно, потрібних властивостей. Для досягнення температури нижче -100 °C необхідна невиправдано велика витрата азоту. Надання барабану зворотно-поступального руху на довжину до однієї товщини барабана з частотою від 10 до 60 коливань в хвилину забезпечує усунення нерівномірного нагрівання барабана в місцях контакту з розплавом і, як результат, забезпечується стабільна для процесу отримання аморфних матеріалів швидкість охолодження розплаву. Крім цього, усувається виникнення значних температурних напружень на поверхні барабана, що дозволяє збільшити його експлуатаційний термін. Використання запропонованого способу одержання порошку та стрічки в аморфному стані дозволяє розширити номенклатуру сплавів, підвищити фізико-механічні властивості виробів, виготовлених з отриманих матеріалів: σв - до більш як 2000 МПа, HV - до 1500 МПа. 5 Комп’ютерна верстка А. Рябко 66053 6 Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing powder and strand in amorphous state

Автори англійськоюPotrukh Oleksandr Hryhorovych, Lakhnenko Volodymyr Leonidovych, Verkhovliuk Anatolii Mykhailovych, Levchenko Yulia Mykolaivna

Назва патенту російськоюСпособ получения порошка и ленты в аморфном состоянии

Автори російськоюПотрух Александр Григорьевич, Лахненко Владимир Леонидович, Верховлюк Анатолий Михайлович, Левченко Юлия Николаевна

МПК / Мітки

МПК: C22C 45/00

Мітки: аморфному, одержання, стрічки, стані, порошку, спосіб

Код посилання

<a href="https://ua.patents.su/3-66053-sposib-oderzhannya-poroshku-ta-strichki-v-amorfnomu-stani.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання порошку та стрічки в аморфному стані</a>

Попередній патент: Спосіб діагностики ступеня контузії легені

Наступний патент: Електрод-інструмент для очищення і полірування внутрішньої поверхні труб пароплазменним розрядом

Випадковий патент: Пристрій для захисту торців і внутрішньої різьби виробів