Установка для піролізу відходів

Номер патенту: 66959

Опубліковано: 15.06.2004

Формула / Реферат

1. Установка для піролізу (газифікації) промислових і побутових відходів, що включає реактор, частково заповнений розплавом легкоплавких солей чи лугів, з вузлом введення відходів і вузлами виводу продуктів піролізу, яка відрізняється тим, що реактор виконано у вигляді горизонтально розташованого тора і обладнано вузлом введення відходів, який являє собою декілька тангенціальних газодинамічних сопел, занурених у розплав, які використовують як транспортний газ газ, що не містить вільного кисню, причому сопла розташовані рівномірно по колу тора, а вихідні отвори сопел розміщені у придонній зоні реактора.

2. Установка для піролізу відходів за п. 1, яка відрізняється тим, що сопла встановлені з можливістю утворення кута між поздовжньою віссю сопла і горизонтальною площиною тора, відмінного від 0°.

3. Установка для піролізу за п. 1 або 2, яка відрізняється тим, що сопла встановлені з можливістю утворення кута між поздовжньою віссю сопла і радіусом тора в горизонтальній площині, відмінного від 90°.

4. Установка для піролізу за будь-яким з пп. 1-3, яка відрізняється тим, що сопла встановлені на різних діаметрах.

5. Установка для піролізу за будь-яким з пп. 1-4, яка відрізняється тим, що сопла встановлені у придонній зоні на різних рівнях.

6. Установка для піролізу за будь-яким з пп. 1-5, яка відрізняється тим, що сопла обладнані інжекційними пристроями, що забезпечує перемішування відходів з розплавом безпосередньо в соплі.

Текст

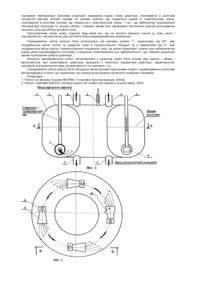

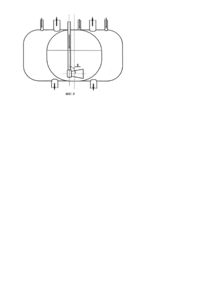

Винахід відноситься до хімічного обладнання, зокрема до установок для піролізу (газифікації) в об'ємі розплаву солей чи лугів побутови х і промислових відходів, які вміщують органічні сполуки. Відомі установки піролізу органічних речовин [1], що містять герметичний реактор, наприклад, виконаний у вигляді двох вертикальних циліндричних камер різного діаметру і встановлених співвісно одна в одній. Корпус внутрішньої камери, зв'язаний з верхньою кришкою зовнішньої камери, має меншу висоту і повністю відкритий в своїй нижній частині. Висота рівня розплаву, наприклад солі, вибирається таким чином, щоб внутрішня камера лише частково, наприклад, лише на одну третин у своєї висоти, була занурена в розплав. Реактор має вузол завантаження відходів, вузол розвантаження твердих неорганічних складових, що містяться у розплаві солі, і патрубки для подачі повітря і виходу піролізних газів. Відходи разом з повітрям подаються вертикально вниз через вузол завантаження реактора і через патрубок попадають в центральну зону розплаву, де при температурі 850°С відбувається газифікація. Піролізний газ, що при цьому утворюється, барботується через розплав солі, попередньо очищується і надходить до зовнішньої зони розплаву для більш повної газифікації та очистки. Недоліком даної установки є низька продуктивність внаслідок того, що: - установка не може забезпечити швидкий та рівномірний розподіл відходів в усьому об'ємі розплаву і використовує в процесі піролізу лише незначну частину об'єм у розплаву; - не забезпечує рівномірного розподілу температур по всьому об'єму розплаву; - вузол завантаження відходів і їх подачі в камеру використовується одночасно для подачі в об'єм розплаву повітря, кисень якого грає роль окислювача в процесі газифікації відходів, що неминуче буде приводити до газифікації відходів в транспортному патрубку вузла подачі ще до їх надходження в об'єм розплаву, а це обов'язково буде приводити до зашлакування патрубка і виходу із ладу вузла подачі відходів. Найбільш близьким до запропонованого технічного рішення є установка піролізу відходів в об'ємі розплаву солі, яка описана у патенті США №6.489.532 [2]. Установка забезпечує, так само як і установка, наведена в патенті [1], подачу відходів в центральну нижню зону розплаву, але має більш досконалу систему подачі відходів в об'єм розплаву. Це досягається тим, що транспортна система подачі відходів має занурений в розплав інжектор, конструктивні особливості якого виключають можливість передчасної газифікації відходів в транспортному патрубку ще до їх надходження в об'єм розплаву. Недоліком даної установки також є низька продуктивність внаслідок того, що: - установка не може забезпечити швидкий та рівномірний розподіл відходів в усьому об'ємі розплаву і використовує в процесі піролізу лише незначну частину об'єм у розплаву; - не забезпечує рівномірного розподілу температур по всьому об'єму розплаву. Метою винаходу є підвищення ефективності розподілу теплових і матеріальних потоків в об'ємі розплаву солі. Ця мета досягається тим, що реактор виконано у вигляді горизонтально розташованого тора, який обладнано вузлом введення відходів. Цей вузол являє собою декілька тангенціальних газодинамічних сопел, рівномірно розташованих по колу тора і занурених у розплав. Вихідні отвори сопел розміщені, у придонній зоні реактора. У якості транспортного газу сопла використовують газ, що не містіть вільного кисню. Сопла встановлені так, що можуть утворювати кут між поздовжньою віссю сопла і горизонтальною площиною тора, відмінний від 0°, та кут між поздовжньою віссю сопла і радіусом тора в горизонтальній площині, відмінний від 90°. Сопла можуть бути встановлені на різних діаметрах та на різних рівнях у придонній зоні реактора. Конструкція запропонованого реактора установки представлена на кресленнях 1,2,3. Фіг.1. Загальний вигляд реактора установки в розрізі, що проходить через вертикальну діаметральну площину. Фіг.2. Розріз реактора установки в горизонтальній площині. Фіг.3. Розріз реактора установки у вертикальній площині по осі газодинамічного сопла (Фіг. 2, розр. Б-Б). Конструктивно установка складається з герметичного реактора 1, виконаного у вигляді горизонтально розташованого тора, дно якого може мати у розрізі еліптичну, овальну форму чи обвід окружності, транспортних тр уб 2 введення сировини, газодинамічних сопел 3 подачі сировини в об'єм розплаву, патрубків 4 виходу продуктів піролізу, патрубків 5 виводу неорганічної складової сировини з активної зони реактора, інжекційних пристроїв 6 введення розплаву в газодинамічні сопла. Реактор функціонально поділяється на дві зони - зону розплаву(чи активну) і зону газової фази. Межею зон є дзеркало розплаву. Робота реактора відбувається в такий спосіб: Попередньо здрібнена сировина (фракції 3-10мм) транспортним газом через трубу 2 подається на тангенціально розташовані газодинамічні сопла 3, звідки вдувається в об'єм розплаву в придонній частині корпуса реактора, при цьому транспортний газ, що подається через сопла в розплав, забезпечує крім подачі сировини наступні основні функції - організації руху розплаву по колу, обумовлене геометрією тора, та інтенсивного перемішування сировини з розплавом і барботуючих через розплав продуктів піролізу, отриманих при розкладанні органічної складової сировини. В об'ємі активної зони під дією високих температур відбувається інтенсивна теплопередача від розплаву до сировини, і як наслідок, має місце швидке розкладання органічної складової сировини. Продукти піролізу барботуються через розплав у газову зону реактора і виводяться через патрубки 4. Неорганічні складові сировини виводяться з реактора через патрубки 5. Описані вище основні (крім транспортної) функції газу, що подається через газодинамічні сопла, забезпечують: 1. Рівномірний розподіл сировини і барботуємих через розплав продуктів піролізу, отриманих при розкладанні органічної складової сировини, по всьому об'єму активної зони реактора, що: а) поліпшує характеристики теплопередачі від розплаву до сировини і продуктів піролізу, а значить забезпечується більш якісне розкладання органічної складової сировини й очищення продуктів піролізу; б) підвищує продуктивність реактора за рахунок більш ефективного використання об'єму активної зони. 2. Рівномірний розподіл теплових потоків в активній зоні реактора поза залежністю від способів підтримки температури розплаву (зовнішнє нагрівання через стінки реактора, спалювання в розплаві продуктів піролізу чистим киснем чи киснем повітря, що подається разом із транспортним газом, спалювання в розплаві палива, що подається з транспортним газом, і т.д.), що забезпечує усереднення температури розплаву по всьому об'єму і створює умови для однакового протікання реакцій розкладання органіки у всьому об'єму активної зони. Транспортним газом може служити будь-який газ, що не містить вільного кисню (у тому числі і піролізний газ, частина якого для цієї мети може рециркулюватися в реактор). & Газодинамічні сопла можуть бути встановлені під різними кутами a , відмінними від 90°, між поздовжньою віссю сопла та радіусом тора в горизонтальної площині та b відмінними від 0°, між поздовжньою віссю сопла і горизонтальною площиною тора, на різних діаметрах і рівнях для забезпечення різних умов перемішування розплаву і створення локалізованих зон турбулентності, що створює додаткові умови поліпшення роботи реактора. Кількість газодинамічних сопел, встановлених у реакторі, може бути різним (від одного і вище) і визначається при проектуванні реактора, виходячи з технічних параметрів реактора, характеристик сировини, матеріалу розплаву, продуктивності по сировині і т.д. Газодинамічні сопла можуть бути обладнані інжекторними пристроями подачі і перемішування розплаву безпосередньо в соплі, що прискорює час реакції розкладання органічної складової сировини. Література: 1. Патент на винахід України №57984. Установка піролізу відходів. 2003р. 2. Патент США №6.489.532. Delivery system for molten salt oxidation of solid waste. 2002.

ДивитисяДодаткова інформація

Назва патенту англійськоюA plant for pyrolysis of wastes

Автори англійськоюTarasenko Oleh Vasyliovych

Назва патенту російськоюУстановка для пиролиза отходов

Автори російськоюТарасенко Олег Васильевич

МПК / Мітки

МПК: F23G 5/027, C10B 49/00

Мітки: піролізу, відходів, установка

Код посилання

<a href="https://ua.patents.su/3-66959-ustanovka-dlya-pirolizu-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Установка для піролізу відходів</a>

Попередній патент: Сполука, яка є памоатом оланзапіну або його сольватом, та спосіб лікування психотичних розладів

Наступний патент: Бікалутамід – засіб для лікування опійної наркоманії

Випадковий патент: Прилад для вимірювання рівності і хвилястості бетонної підлоги