Рекуперативний теплообмінний апарат

Номер патенту: 68683

Опубліковано: 16.08.2004

Автори: Ільїнський Дмитро Миколайович, Бакум Едуард Арестарфович, Мнацаканов Георгій Костянтинович, Красномовець Петро Григорович

Формула / Реферат

1. Рекуперативний теплообмінний апарат типу "труба в трубі", що складається із внутрішньої та зовнішньої труб, який відрізняється тим, що зовнішня труба виготовлена із гнучкого матеріалу, а торцеві поверхні ущільнюють рознімними ущільнюючими елементами.

2. Рекуперативний теплообмінний апарат типу "труба в трубі" за п. 1, який відрізняється тим, що внутрішній діаметр зовнішньої труби має розмір більший, ніж найбільший зовнішній діаметр елементів внутрішньої труби.

3. Рекуперативний теплообмінний апарат типу "труба в трубі" за п. 1, який відрізняється тим, що всередині зовнішньої труби розташовані кілька внутрішніх труб.

Текст

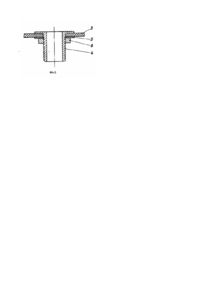

Пропонується винахід, що відноситься до енергетики, а конкретно до обладнання для обміну тепловою енергією між різними потоками речовин, які використовуються переважно в холодильній техніці. Це обладнання може бути використане як теплообмінні апарати типу переохолоджувачів, конденсаторів, випарників, охолоджувачів рідини тощо. Відомі теплообмінні апарати у вигляді секцій, виготовлених з тр убного пучка, розміщеного в корпусі з металевої труби більшого діаметра. При незначному тепловому навантаженні секцію виготовляють не з пучка труб, а з однієї труби, тобто як "труба в трубі". Теплообмінники "труба в трубі" виготовляють з окремих секцій, які об'єднують в окремий апарат з необхідною теплообмінною поверхнею, наприклад як у теплообмінному апараті для охолодження мастила [Баренбойм М.И. Усовершенствование конструкции крепления маслоохладителя винтового компрессорного агрегата АН-260. Холодильная техника №1, 1992 с.29 - аналог]. Недоліками таких теплообмінних апаратів є складність виготовлення та експлуатації внаслідок труднощів очистки теплообмінної поверхні від забруднення, великі витрати металу на одиницю площі поверхні теплообміну, а також значний гідравлічний опір руху теплоносія, що циркулює у міжтрубному просторі. Останнє обумовлено тим, що секції з'єднують між собою патрубками, в яких потік циркулюючого теплоносія різко змінює напрям руху, а це викликає збільшення гідравлічного опору. Відомі теплообмінні апарати типу "труба в тр убі", зварені з металевих труб, концентричне вставлених одна в другу. До кінців труб приварені вхідні та ви хідні штуцери для приєднання до відповідних елементів установки, в якій їх використовують, наприклад для охолодження води або іншої рідини. Такі теплообмінники виконують прямими або змійовиковими. [Зеликовский И.Х., Каплан Л.Г. Малые холодильные машины и установки: Справочник. 3-е изд., перераб. и доп. - М. Агропромиздат, 1989 - 672с.: ил. рис.6-23, с.254 - прототип]. Змійовикові теплообмінні апарати значно складніші у виготовленні через необхідність виготовлення змійовика одночасно з двох концентрично встановлених одна в другу труб . Після чого, перед зварювальними роботами, слід очистити їх від наповнювача, який, звичайно, використовують при підготовчих роботах по виготовленню змійовика. Для таких теплообмінних апаратів використовують труби переважно з однієї марки металу, що обумовлено необхідністю спрощення зварювальних робіт, а також забезпеченням однакового коефіцієнта температурного розширення. Незважаючи на те, що вони мають значно менший гідравлічний опір руху речовини, що циркулює в міжтрубному просторі, на (5...10%) меншу металоємність в порівнянні з теплообмінними апаратами, описаними в аналогові, вони також складні у виго товленні та експлуатації, потребують великої витрати металу на одиницю площі поверхні теплообміну, а також мають обмеження по довжині внаслідок того, що зовнішня та внутрішня труби знаходяться в різних температурних умовах, а це спричиняє температурні напруження, що можуть призвести до руйнування апарата. В основу винаходу поставлена задача зменшення металоємності теплообмінника та полегшення експлуатації за рахунок спрощення очистки теплообмінної поверхні від відкладень на ній забруднень різної природи, наприклад солей жорсткості (накипу), винного каменю і таке інше, а також забезпечення міцності при великій довжині теплообмінної поверхні апарата. Поставлена задача вирішується за рахунок того, що у теплообмінному апараті типу "труба в тр убі", який складається з внутрішньої труби, що розміщена в зовнішній трубі більшого діаметра, зовнішню трубу виготовляють із гнучкого матеріалу, а торцеві поверхні ущільнюють роз'ємними ущільнюючими елементами. Запропоноване технічне рішення з переглянутих літературних джерел нам не відоме, дозволяє здобути позитивний ефект у вигляді зменшення металоємності теплообмінного апарата, забезпечення міцності для апаратів великої довжини та спрощення очистки зовнішнього боку теплообмінної поверхні. Принципова схема варіантів теплообмінного апарата представлена на фіг.1. На фіг.1 зображений варіант прямого, на фіг.2-3 - змійовикового теплообмінників, а на фіг.4 та 5 - варіанти можливого закріплення штуцерів та ущільнення елементів теплообмінного апарата. Теплообмінник складається з внутрішньої труби 1, ви готовленої з матеріалу, що має незначний термічний опір. Таким матеріалом може бути метал, наприклад сталь, алюміній, мідь, титан та інші. До кінців металевої труби 1 прикріплюють, наприклад за допомогою зварювання, штуцери 2 будь-якої відомої конструкції, наприклад як зображено на фіг.4. На внутрішню трубу 1 одягають зовнішню трубу 3, виготовлен у з гнучкого матеріалу, що має великий термічний опір, наприклад поліетилену, гуми, пластика, тощо. При цьому внутрішній діаметр зовнішньої труби повинен мати розмір більший, ніж найбільший зовнішній діаметр елементів внутрішньої труби (це може бути як діаметр самої внутрішньої труби, якщо як штуцери 2 використовують самі торцеві частини труби, або, якщо використовують приварні штуцери, то найбільший діаметр цих штуцерів). Ця вимога необхідна для забезпечення можливості одягнути або зняти зовнішню трубу апарата. Виготовлення зовнішньої труби з гнучкого матеріалу дозволяє легко зібрати апарат, навіть і в тому разі якщо він має вигляд змійовика. На зовнішній трубі розташовані штуцери 4. Закріплення їх виконано одним з відомих способів, наприклад аналогічно штуцеру подачі повітря в автомобільну камеру за допомогою шайби 5 та гайки 6 (фіг.5). Ущільнення міжтрубного простору з торцевих сторін виконують будь-яким відомим способом ущільнення торцевих поверхонь, наприклад за допомогою гумових кілець, які обтискують через зовнішню трубу 3 хомутами 8. Теплообмінний апарат працює таким чином. Через штуцер 2 внутрішньої металевої труби в апарат подають одну з речовин, наприклад холодильний агент у вигляді рідини або пари. Через штуцер 4 зовнішньої труби подають іншу робочу речовину, зазвичай це може бути вода, або розчини органічних чи неорганічних речовин тощо. Якщо ця речовина знаходиться під великим тиском, зовнішню трубу виконують армованою будь-яким армуючим матеріалом. Ці робочі речовини обмінюються теплом через стінку внутрішньої труби. В середині зовнішньої труби можуть бути розташовані декілька внутрішніх тр уб. Це дещо ускладнить конструкцію торцевих ущільнень теплообмінника, але, при збільшенні внутрішнього діаметра зовнішньої труби, значно зменшить його довжину при фіксованій кількості переданого тепла. З часом зовнішня поверхня внутрішньої труби може покриватися різними забрудненнями, наприклад солями жорсткості, жирами і т.ін. Це приведе до суттєвого зниження коефіцієнта теплопередачі внаслідок того, що коефіцієнт теплопровідності l цих забруднювачів значно нижчий ніж у метала (якщо для металів l=15(титан)...380(мідь), то у забруднювачів - l=0,12(мастило)...0,13...0,2(накип)Вт/(м*К)). Теплообмінний апарат стає непрацездатним, тобто не спроможним працювати в розрахункових режимах, і потребує очистки теплообмінної поверхні. У запропонованому технічному рішенні це просто здійснити, наприклад найбільш простим механічним способом, внаслідок можливості зняття зовнішньої труби, що не викликає труднощів, вра ховуючи що її виготовлено з гнучкого матеріалу, а конструкція ущільнюючих елементів розбірна. Міцність апарата забезпечується пружністю зовнішньої труби та ущільнювачів, що компенсує різницю в зміні довжини, обумовленій впливом різниці температурних умов, в яких знаходяться внутрішня та зовнішня труби, та різних коефіцієнтів їх температурного розширення. Запропонований теплообмінний апарат дозволяє суттєво зменшити металоємність, забезпечити міцність конструкції апаратів великої довжини, суттєво зменшити втрати теплової енергії внаслідок теплообміну з навколишнім середовищем, а в ряді випадків відмовитися від застосування спеціального теплоізоляційного матеріалу та виконання ізоляційних робіт, а також полегшити очистки зовнішньої теплообмінної поверхні в разі її забруднення.

ДивитисяДодаткова інформація

Назва патенту англійськоюRecuperation heat-exchange apparatus

Автори англійськоюBakum Eduard Arestarfovych, Krasnomovets Petro Hryhorovych

Назва патенту російськоюРекуперативный теплообменный аппарат

Автори російськоюБакум Эдуард Аристархович, Красномовец Петр Григорьевич

МПК / Мітки

МПК: F25D 21/00

Мітки: рекуперативний, теплообмінний, апарат

Код посилання

<a href="https://ua.patents.su/3-68683-rekuperativnijj-teploobminnijj-aparat.html" target="_blank" rel="follow" title="База патентів України">Рекуперативний теплообмінний апарат</a>

Попередній патент: Спосіб запобігання утворенню гарячих тріщин при електрошлаковому зварюванні сталей підвищеної міцності

Наступний патент: Підвіска коліс автомобіля

Випадковий патент: Фторовмісні поліуретаносечовини як полімерні матеріали медичного призначення