Спосіб гранулювання рідкого матеріалу і пристрій для його здійснення

Номер патенту: 69624

Опубліковано: 15.09.2004

Автори: Склабінський Всеволод Іванович, Кочергин Микола Олександрович, Маренок Віталій Михайлович

Формула / Реферат

1. Спосіб гранулювання рідкого матеріалу, що включає його розпилення у робочому об'ємі пристрою у зустрічному вихровому вісесиметричному потоці теплоносія, охолодження і кристалізацію матеріалу, класифікацію гранул на товарну і дрібну фракції та відвід дрібної фракції з нього, наступне її повернення у сповзаючому периферійному кільцевому шарі назад у фонтануючий шар матеріалу робочого об'єму для дорощування гранул і відвід товарної фракції з пристрою, який відрізняється тим, що перед поверненням дрібної фракції назад у робочий об'єм, на виході з периферійного кільцевого шару її формують в ізольований потік, який спрямовують у ядро фонтануючого шару матеріалу в робочому об'ємі ежектуючим газовим потоком.

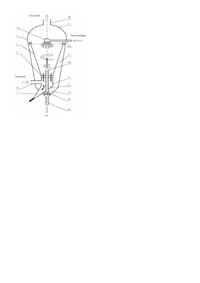

2. Пристрій для гранулювання рідкого матеріалу, що містить вертикальний конічний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий відкритий конус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, патрубок для подачі рідкого матеріалу з розпилювачем, який розташований на одній осі з додатковим конусом, кільцевий уловлювач гранул з днищем, розташований на одній осі з додатковим конусом, та осьовий завихрювач, який відрізняється тим, що кільцевий уловлювач гранул розміщений у нижній частині додаткового конуса і з'єднаний з патрубком для подачі теплоносія, причому його днище виконане нахильним, з розвантажувальним жолобом, крім того корпус оснащений вертикальним патрубком, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі корпуса, в якому розташований патрубок для подачі газового потоку співвісно вертикальному патрубку.

Текст

Винахід відноситься до виробництва гранульованого матеріалу та може бути використано в хімічній, харчовій та інших галузях промисловості. Відомий спосіб гранулювання плавів та розчинів шляхом розпилу рідкого матеріалу у зустрічному вихровому потоці теплоносія, охолодження та кристалізації продукту, збільшення до заданого розміру гранул та їх виводу (авт. св. СССР 1554958, МПК В01J2/16, 1990). Недоліком способу є те, що здійснюється повернення дрібної фракції у процес, змішування фракцій різноманітного гранульованого складу, і як результат, зменшення часу перебування часток дрібної фракції у вихровому шарі, зниження інтенсивності процесу теплообміну. Готовий продукт має неоднорідний гранулометричний склад, що негативно впливає на його якість. Відомий пристрій для здійснення способу гранулювання плавів та розчинів, що містить вертикальний конічний корпус, розпилювач рідкого матеріалу, кришку, патрубки підводу теплоносія та відводу готового продукту у нижній частині вертикального конічного корпусу, патрубки підводу плаву і відводу теплоносія у верхній частині корпусу а також завихрувач потоку теплоносія (див. авторське свідоцтво СССР №1554958, МПК B01J2/16, 1990). Недоліками цього пристрою є змішування гранул різноманітних фракцій у результаті зменшення окружних швидкостей теплоносія по висоті пристрою та відсутність пристроїв для розділення у зоні класифікації та сепарації. При цьому одержується готовий продукт неоднорідного гранулометричного складу, що погіршує його якість і знижує ефективність пристрою. Найбільш близьким до розробленого способу є спосіб гранулювання рідкого матеріалу, який включає розпилення вихідного матеріалу в робочому об'ємі у з устрічному осісиметричному вихровому потоці теплоносія, охолодження та кристалізацію матеріалу, класифікацію останнього з відводом дрібної фракції та з наступним поверненням у сповзаючому кільцевому шарі у фонтан уючий шар матеріалу. Після збільшення гранул до заданого розміру вони відводяться з процесу, (див. патент України №46560, МПК В01J2/16, 2002г.) Недоліком способу є те, що при поверненні дрібних гранул у фонтануючий шар відбувається перетин потоків з різним гранулометричним складом. Особливо негативно це впливає в зоні відводу го тового продукту. При цьому знижується ступінь монодисперсності готового продукту, так як відбувається змішування гранул різного розміру, готовий продукт має неоднорідний гранулометричний склад, що знижує його якість. Найбільш близьким до розробленого пристрою для гранулювання рідкого матеріалу по конструкції та досягнутому результату є пристрій, який включає вертикальний конічний корпус з кришкою та концентричне розміщений у середині нього додатковий відкритий конус, який створює з корпусом кільцеву порожнину. В середній частині конуса вмонтований кільцевий уловлювач гранул, який з'єднаний з перфорованим конусом з розвантажувальним патрубком. Пристрій забезпечений патрубком з осьовим завихрувачем для подачі теплоносія та патрубком з розпилювачем для подачі рідкого матеріалу, (див. патент України №46560, МПК В01J2/16, 2002) Недоліком пристрою є те, що спостерігається перетинання та змішування потоків дрібної та крупної фракцій гранул, так як дрібна фракція єжектується з кільцевого простору до робочого об'єму додаткового конусу, а крупна фракція гранул рухається під дією сили тяжіння з робочого об'єму додаткового конусу до пристрою відводу готового продукту, притискаючись під дією вихрового потоку теплоносія до внутрішньої стінки додаткового конусу. При цьому дрібна фракція під дією вихрового потоку теплоносія обертається біля внутрішньої стінки у нижній частині додаткового конусу, що погіршує умови напилювання на нього рідкого матеріалу, сповільнює ріст гранул. Гранулометричний склад крупної фракції, має неоднорідний характер, що знижує ефективність роботи пристрою. В основу винаходу поставлене завдання удосконалення способу гранулювання рідкого матеріалу шляхом повернення дрібної фракції назад у робочий об'єм ізольованим потоком, що дозволяє запобігти перехрещенню потоків дрібної та крупної фракції, що покращує е фективність зрошення рідкого матеріалу на гранули дрібної фракції та прискорення їх росту, що забезпечує збільшення монодисперсності гранулометричного складу матеріалу. В основу винаходу поставлене завдання удосконалення пристрою для гранулювання рідкого матеріалу шляхом зміни конструктивних елементів пристрою що покращує е фективність зрошення рідкого матеріалу на гранули дрібної фракції та прискорення їх росту, що забезпечує збільшення монодисперсності гранулометричного складу матеріалу. Поставлене завдання досягається тим, що у способі гранулювання рідкого матеріалу, що включає його розпилення у робочому об'ємі пристрою у зустрічному ви хровому осісиметричному потоці теплоносія, охолодження і кристалізацію матеріалу, класифікацію гранул на товарну і дрібну фракції та відвід дрібної фракції з нього, наступне її повернення у сповзаючому периферійному кільцевому шарі назад у фонтануючий шар матеріалу робочого об'єму для дорощування гранул і відвід товарної фракції з пристрою, згідно винаходу перед поверненням дрібної фракції назад у робочий об'єм, на виході з периферійного кільцевою шару її формують в ізольований потік, який спрямовують у ядро фонтануючого шару матеріалу в робочому об'ємі ежектуючим газовим потоком. Поставлена задача досягається тим, що пристрій для гранулювання рідкого матеріалу, що містить вертикальний конічний корпус з кришкою, всередині якого концентрично встановлений додатковий відкритий конус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, патрубок для подачі рідкого матеріалу з розпилювачем, який розташований на одній осі з додатковим конусом, кільцевий уловлювач гранул з днищем, розташований на одній осі з додатковим конусом та осьовий завихрювач, згідно винаходу кільцевий уловлювач гранул розміщений у нижній частині додаткового конуса і з'єднаний з патрубком для подачі теплоносія, при цьому його днище виконане нахильним, з розвантажувальною тічкою, крім того корпус постачений вертикальним патрубком, верхній кінець якою розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі корпуса, в якому розташований патрубок для подачі газового потоку соосно вертикальному патрубку. Повернення дрібної фракції зазначеним способом у робочий об'єм ізольованим потоком дозволяє запобігти перехрещенню потоків дрібної фракції, котра рухається під дією газового потоку знизу вгору та крупної фракції гранул, котра рухається під дією сили тяжіння згори до низу у кільцевому уловлювачі крупної фракції, що ефективніше ніж повернення дрібної фракції одразу з кільцевого простору до робочого об'єму додаткового конусу і забезпечує збільшення ефективності зрошення рідкою матеріалу на фонтануючий шар матеріалу в робочому об'ємі та прискорення їх росту, що забезпечує збільшення монодисперсності гранулометричного складу матеріалу. Відбір товарної фракції відбувається за рахунок набуття неоднаковими за розміром гранулами різного відцентрового прискорення, у результаті дії окружних швидкостей осісиметричного потоку теплоносія, а також за рахунок місцевого зменшення осьової швидкості потоку теплоносія. Дрібні гранули під дією потоку теплоносія рухаються догори за рахунок переваги осьової швидкості над окружною по спіралеподібній траєкторії. У верхній частині робочого об'єму на них напилюється додаткова маса рідкого вихідного матеріалу. Маса гранул збільшується. Дрібна фракція у зоні різкого розширення фонтануючого потоку змінює траєкторію руху за рахунок придбання гранулами відцентрового прискорення та зниження осьової швидкості потоку, що дозволяє запобігти перетинанню потоків крупної та дрібної фракції. При встановленні вертикального патрубку, верхній кінець якого розташований у робочому об'ємі додаткового конусу, а нижній у днищі корпусу, дрібну фракцію матеріалу формують у ізольований потік та подають його до робочого об'єму додаткового конусу. Використання запропонованого способу гранулювання рідкого матеріалу та пристрою для грануляції дозволить покращити ефективність зрошення рідкого матеріалу на гранули дрібної фракції та прискорення їх росту, що забезпечує збільшення монодисперсності гранулометричного складу матеріалу. Спосіб здійснюється таким чином Приклад Фонтануючий шар матеріалу створюють у конічному апараті. В апарат подають вихровий направлений назустріч осісиметричний потік теплоносія з температурою 90°С. Подача останнього складає 6500м 3/год, або 10м/с на вільну площину меншого перерізу фонтануючого шару. На ви хровий шар гранул розпилюють плав аміачної селітри у кількості 500кг/год, потік дрібних гранул після класифікації відводять з робочого об'єму і повертають назад ізольованим потоком за рахунок газового потоку у кількості 1500м 3/год з температурою 50°С. За рахунок ефекту рециркуляції гранул та їх класифікації монодисперсність матеріалу збільшується. Товарний (кінцевий) продукт має переважно гранули розміром 3,7±0,3мм, що складає 64% їх вмісту в го товому продукті. На кресленні зображена схема пристрою для грануляції рідкого матеріалу (розплавів, розчинів та суспензій). Пристрій містить вертикальний конічний корпус 1, з кришкою 2 та розташований в середині корпусу 1 концентрично йому додатковий відкритий конус 3, останній утворює з корпусом 1 кільцеву порожнину 4. Кільцевий уловлювач 5 гранул крупної фракції матеріалу виконаний з нахильним днищем 6 і розвантажувальною тічкою 7. Теплоносій подають в пристрій через патрубок 8, з'єднаний з кільцевим уловлювачем 5 гранул. Пристрій також містить осьовий завихрувач 9, розташований на одній осі з додатковим конусом 3, патрубок 10 для відведення відпрацьованого теплоносія виконаного у кришці 2 корпусу 1, для подачі рідкого вихідного матеріалу призначений патрубок 11 з розпилювачем 12, який розташований соосно з додатковим конусом 3. Пристрій має вертикальний направляючий патрубок 13, розташований на одній осі з внутрішнім конусом 3. Верхній кінець 14 патрубка 13 розміщений у робочому об'ємі додаткового конуса 3, а нижній кінець 15 у днищі корпуса 1. Патрубок 13 призначений для подачі дрібної фракції матеріалу. Патрубок 16 призначений для подачі газового потоку, і розташований у днищі корпусу 1 на одній осі з вертикальним патрубком 13. Пристрій працює наступним чином. У пристрій через патрубок 8, з'єднаний з кільцевим уловлювачем 5 подається теплоносій, який підходить до осьового завихрювча 9, при проходженні якого теплоносій закручується навколо вертикальної осі. Вихровий осісиметричний потік теплоносія рухається вверх по додатковому конусу 3 на зустріч матеріалу. У цей потік через патрубок 11 і розпилювач 12 підводять плав. Краплини плаву контактують з потоком теплоносія, охолоджуються та кристалізуються. Потім вони попадають на внутрішню поверхню додаткового конусу 3. Частки дрібної фракції підхоплюються потоком теплоносія і рухаються у вверх, досягають краю додаткового конусу 3, направляється у кільцевий простір 4 між конусом 3 і корпусом 1 та опускаються донизу. У днищі корпусу 1 вони потрапляють у зону розрідження, яка виникає навколо струменю газового потоку, який входить через патрубок 16, засмоктуються цим струменем і через нижній кінець 16 вертикального направляючого патрубку 13, переміщуючись по його порожнині, викидаються через верхній кінець 14 у центральну частину робочого простору додаткового конусу 3 у ядро фонтануючого шару. Частки плаву, які потрапляють на поверхню дрібних гранул кристалізуються, при цьому розмір гранул збільшується. Якщо він досягає заданого розміру, то гранули падають донизу по поверхні додаткового конусу 3. Теплоносій звільнений від дрібної фракції виводиться з корпусу 1 через патрубок 10 у кришці 2. Крупна товарна фракція матеріалу через осьовий завихрювач 9, кільцевий уловлювач 5 по нахильному днищу і розвантажувальні тічці 7 виводиться з пристрою.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for granulation of liquid material

Автори англійськоюSklabinskyi Vsevolod Ivanovych

Назва патенту російськоюСпособ гранулирования жидкого материала и устройство для его осуществления

Автори російськоюСклабинский Всеволод Иванович

МПК / Мітки

МПК: B01J 2/16

Мітки: матеріалу, спосіб, пристрій, гранулювання, рідкого, здійснення

Код посилання

<a href="https://ua.patents.su/3-69624-sposib-granulyuvannya-ridkogo-materialu-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гранулювання рідкого матеріалу і пристрій для його здійснення</a>

Попередній патент: Спосіб електроерозійного диспергування металів і сплавів

Наступний патент: 4′-броманілід 4,6-дихлор-2-карбоксисукцинанілової кислоти, який виявляє нейролептичну, антигіпоксичну, протизапальну, анальгетичну та діуретичну активність

Випадковий патент: Газотурбінний двигун, який містить стартер, встановлений на коробці приводів агрегатів